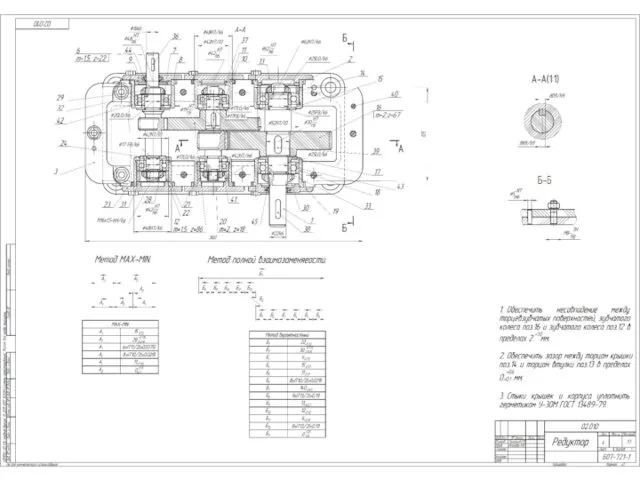

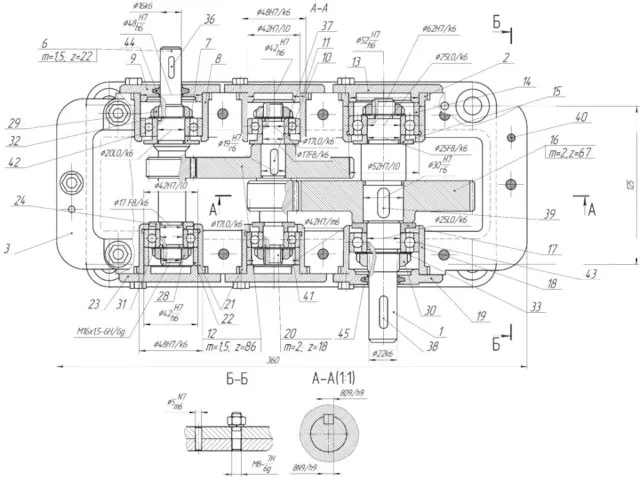

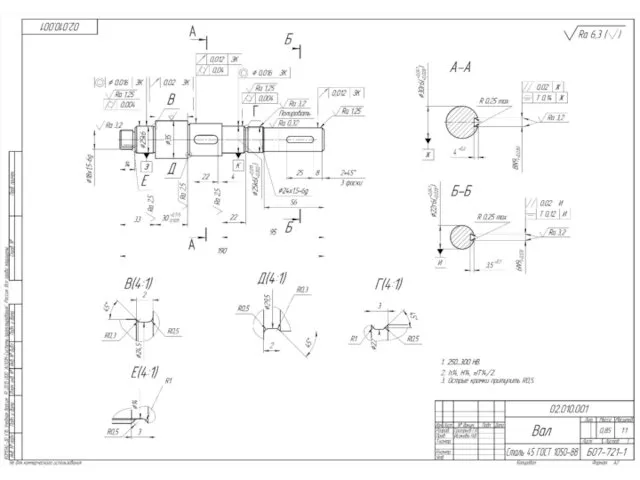

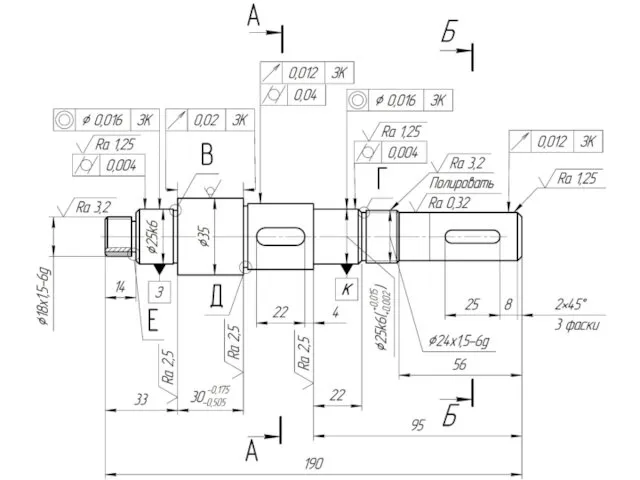

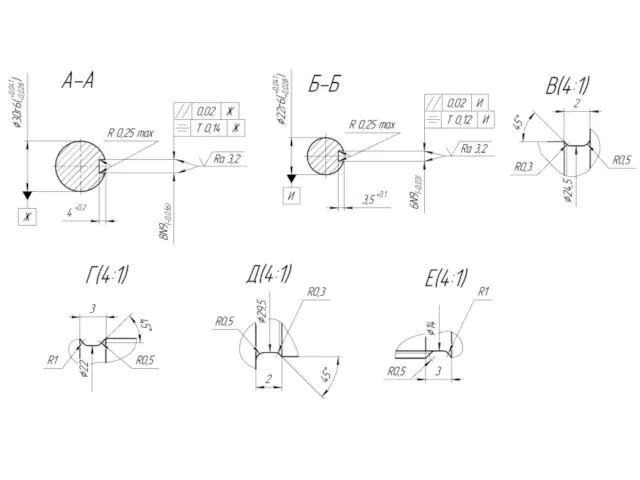

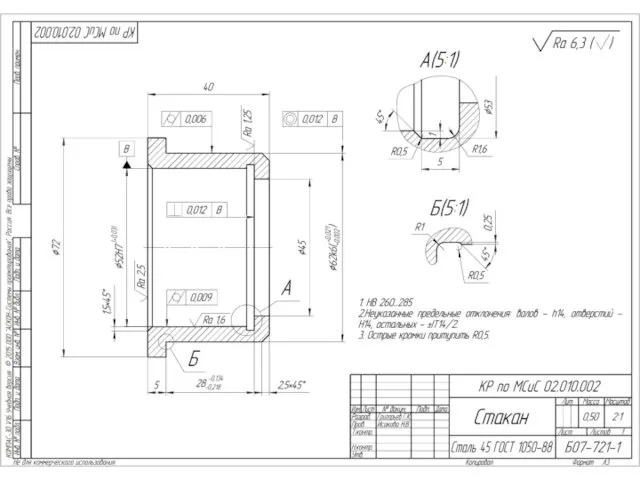

Выбор полей допусков размеров.

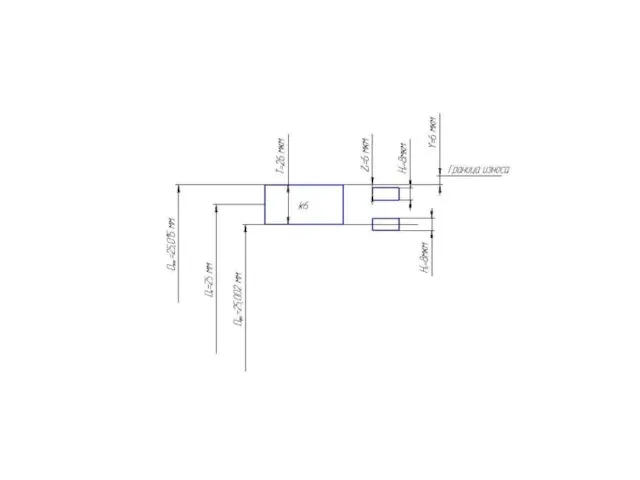

– Диаметр ступеней вала под подшипники – ∅25k6.

Поле допуска k6 является предпочтительным при выборе полей допусков под подшипники.

– Диаметр ступи вала под зубчатое колесо – ∅30r6.

– Диаметр ступени вала под резьбу – M18-6g.

– На глубину шпоночного паза назначаем допуск +0,2 мм (ГОСТ 23360-78).

– На ширину шпоночного паза назначаем поле допуска – 8N9.

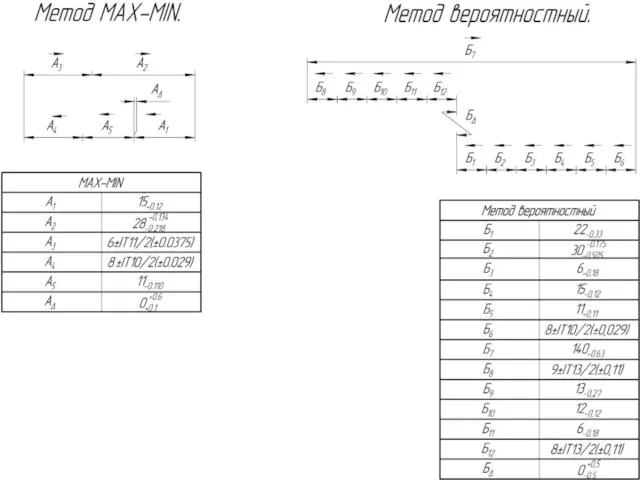

– На длине свободной ступени вала допуск 0.33 (рассчитано в размерной цепи).

На остальные размеры назначаем допуска по 14 квалитету: h14, H14, ±IT14/2.

Назначение допусков формы расположения элементов.

1.Допуски цилиндричности посадочных поверхностей:

– Для подшипников определяется по формуле: T≈0,3∙t, где t – допуск посадочной поверхности вала диаметром ∅25 мм. Таким образом: T≈0,3∙ 0,013=0,004 мм. Данный допуск задаётся для того, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников.

– Для зубчатого колеса под поверхность вала диаметром ∅30 мм: T≈0,3∙t=0,3∙ 0,013=0,004 мм. Данный допуск задаётся для того, чтобы ограничить концентрацию давлений на вал.

2. Допуски соосности посадочных поверхностей:

– Для подшипников на диаметре ∅25 мм относительно их общей оси ЗК по 7-му квалитету допуск T=0,016 мм. Данный допуск задают для того, чтобы ограничить перекос колец подшипников качения.

Спектр веселых вопросов задач по физике

Спектр веселых вопросов задач по физике Третий закон Ньютона

Третий закон Ньютона КВН по физике

КВН по физике Виртуальная экскурсия. Шкала электромагнитных излучений

Виртуальная экскурсия. Шкала электромагнитных излучений Получение и передача переменного электрического тока. Трансформатор

Получение и передача переменного электрического тока. Трансформатор Анисимова В. В. Презентация к уроку физики 8 класса Строение атомов

Анисимова В. В. Презентация к уроку физики 8 класса Строение атомов Компания Volat

Компания Volat Молекула и атом. Основные положения МКТ. Броуновское движение, Диффузия. Особенности газового состояния вещества

Молекула и атом. Основные положения МКТ. Броуновское движение, Диффузия. Особенности газового состояния вещества Презентация к уроку Электрический ток

Презентация к уроку Электрический ток Тест для подготовки к ГИА по физике

Тест для подготовки к ГИА по физике Стартери. Прилади освітлення і сигналізації, контрольно-вимірювальні прилади

Стартери. Прилади освітлення і сигналізації, контрольно-вимірювальні прилади Материалы к уроку физики Количество теплоты. Удельная теплоёмкость

Материалы к уроку физики Количество теплоты. Удельная теплоёмкость Количество теплоты

Количество теплоты Ремонт и хранение бронетанкового вооружения и техники. Возможные неисправности трансмиссии. (Занятие 6)

Ремонт и хранение бронетанкового вооружения и техники. Возможные неисправности трансмиссии. (Занятие 6) Строительная механика. Статически определимые системы (часть 1)

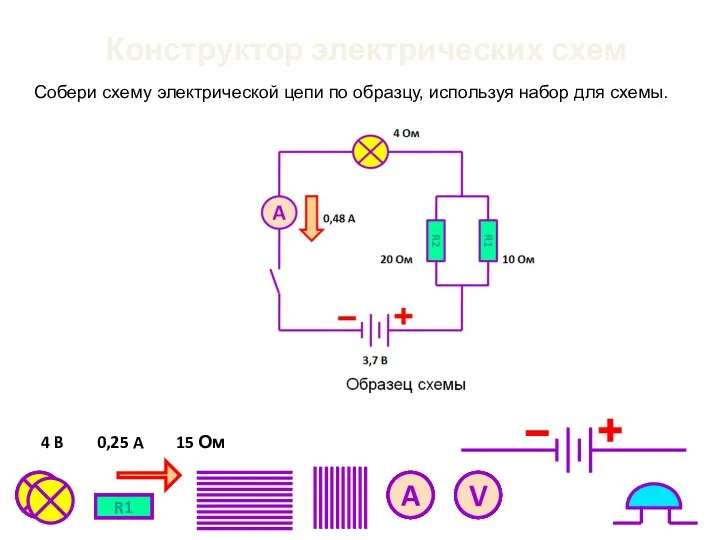

Строительная механика. Статически определимые системы (часть 1) Конструктор электрических схем.

Конструктор электрических схем. Потенциал и работа электростатического поля. Связь напряженности с потенциалом

Потенциал и работа электростатического поля. Связь напряженности с потенциалом Плазма. Часть 2. Земная природная плазма

Плазма. Часть 2. Земная природная плазма Общее устройство автомобиля

Общее устройство автомобиля Техническое обслуживание и ремонт автомобильного транспорта

Техническое обслуживание и ремонт автомобильного транспорта Ремонт автомобилей. Разборка агрегатов. (Тема 2.1)

Ремонт автомобилей. Разборка агрегатов. (Тема 2.1) Метод наложения. Электрические цепи постоянного тока

Метод наложения. Электрические цепи постоянного тока Ашық сабақ

Ашық сабақ Вечный двигатель

Вечный двигатель Устройство и назначение автосцепки вагонов

Устройство и назначение автосцепки вагонов Режимы работы и функциональные возможности САРП

Режимы работы и функциональные возможности САРП Второй закон Ньютона

Второй закон Ньютона Энергия. Потенциальная и кинетическая энергия тел

Энергия. Потенциальная и кинетическая энергия тел