Содержание

- 2. Общие сведения о подшипниках скольжения Подшипник скольжения является парой вращения. Состоит из опорного участка вала (цапфы)

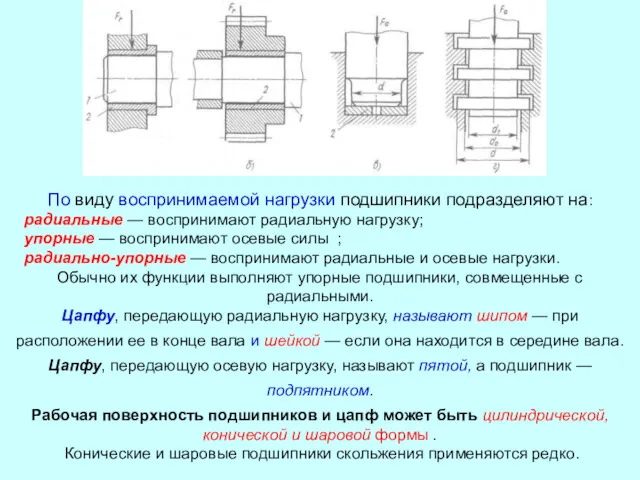

- 3. По виду воспринимаемой нагрузки подшипники подразделяют на: радиальные — воспринимают радиальную нагрузку; упорные — воспринимают осевые

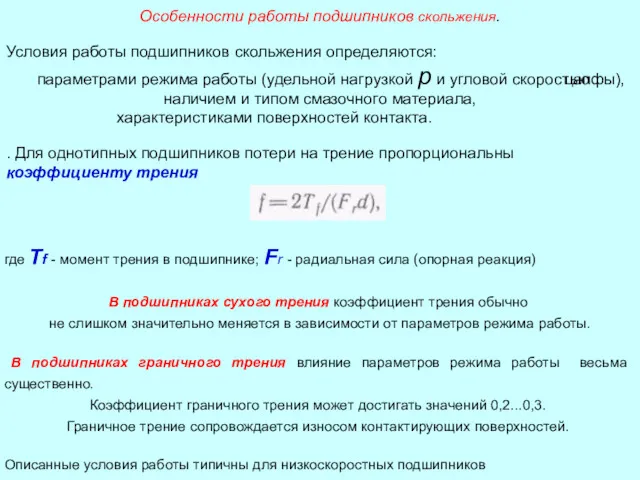

- 4. Особенности работы подшипников скольжения. Условия работы подшипников скольжения определяются: параметрами режима работы (удельной нагрузкой р и

- 5. С увеличением коэффициент трения резко уменьшается в связи с переходом трения в полужидкостное и наличием одновременно

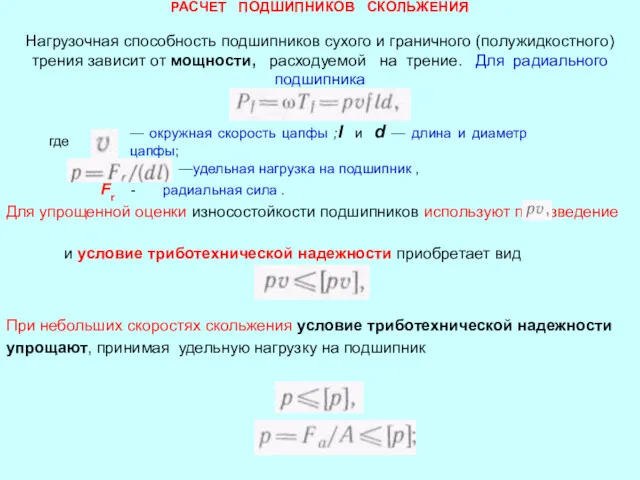

- 6. РАСЧЕТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Нагрузочная способность подшипников сухого и граничного (полужидкостного) трения зависит от мощности, расходуемой на

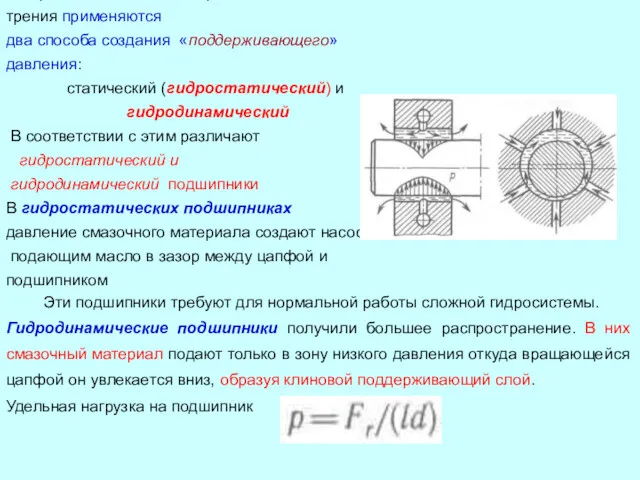

- 7. Для работы подшипника в режиме жидкостного трения применяются два способа создания «поддерживающего» давления: статический (гидростатический) и

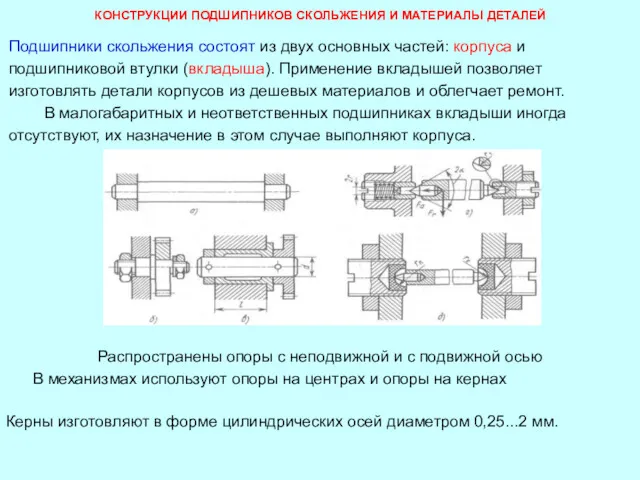

- 8. КОНСТРУКЦИИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И МАТЕРИАЛЫ ДЕТАЛЕЙ Подшипники скольжения состоят из двух основных частей: корпуса и подшипниковой

- 9. Опоры механизмов и машин условно можно подразделить на автономные и встроенные. Автономные опоры изготовляют по стандартам

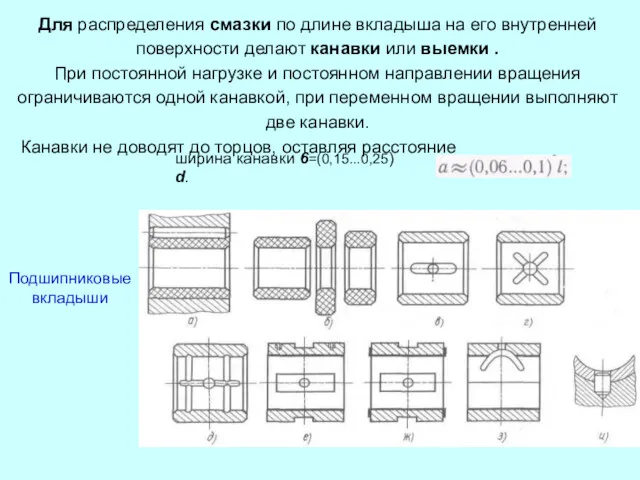

- 10. Для распределения смазки по длине вкладыша на его внутренней поверхности делают канавки или выемки . При

- 11. Наиболее распространенными материалами вкладышей являются баббиты Б16 и Б83, бронзы Бр010Ф1, БрАЭЖЗЛ и др., латунь ЛМцОС

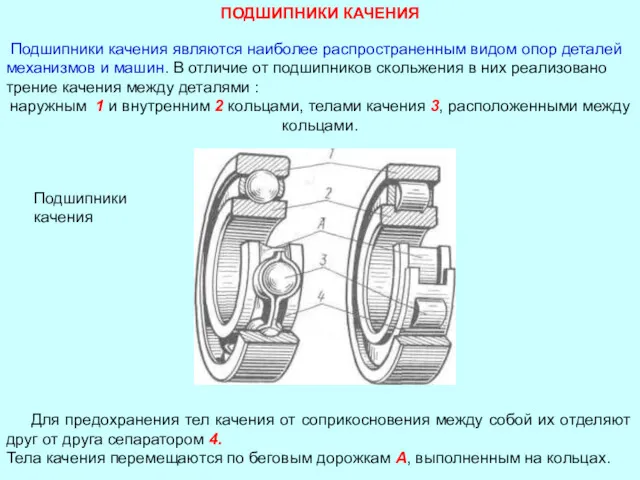

- 12. ПОДШИПНИКИ КАЧЕНИЯ Подшипники качения являются наиболее распространенным видом опор деталей механизмов и машин. В отличие от

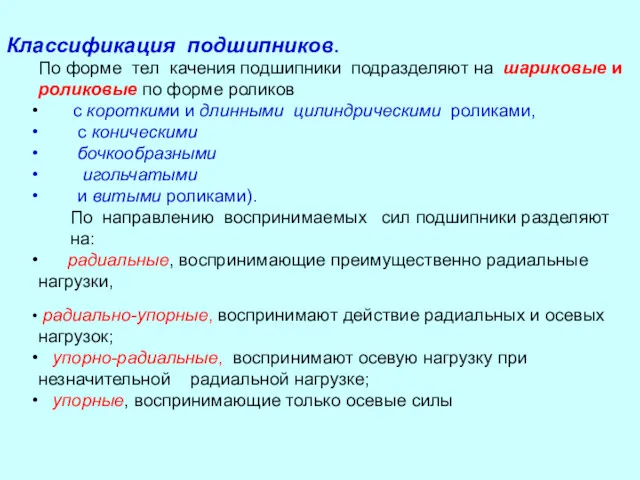

- 13. Классификация подшипников. По форме тел качения подшипники подразделяют на шариковые и роликовые по форме роликов с

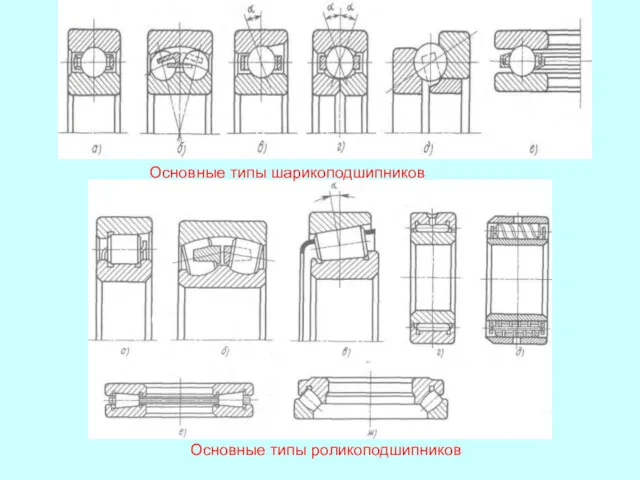

- 14. Основные типы шарикоподшипников Основные типы роликоподшипников

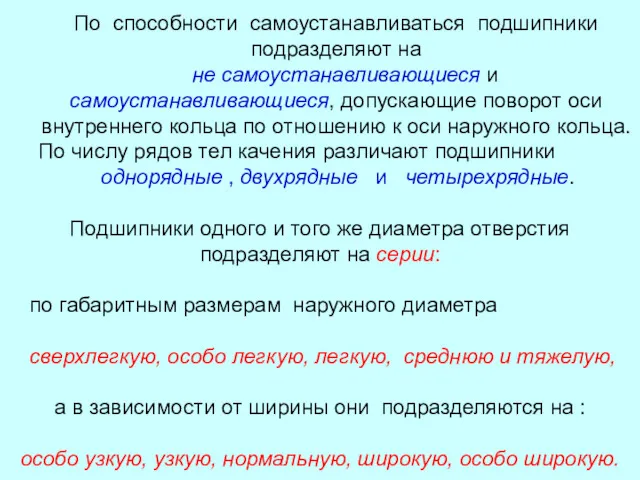

- 15. По способности самоустанавливаться подшипники подразделяют на не самоустанавливающиеся и самоустанавливающиеся, допускающие поворот оси внутреннего кольца по

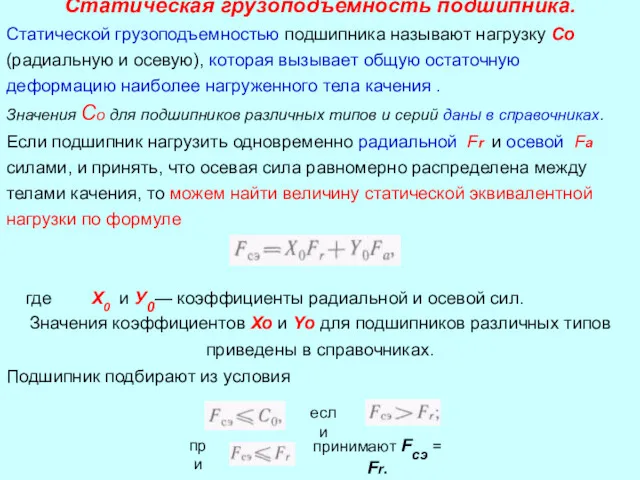

- 16. Статическая грузоподъемность подшипника. Статической грузоподъемностью подшипника называют нагрузку Со (радиальную и осевую), которая вызывает общую остаточную

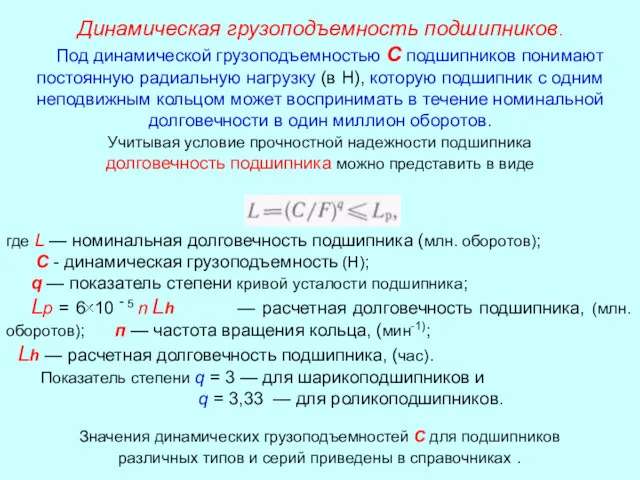

- 17. Динамическая грузоподъемность подшипников. Под динамической грузоподъемностью С подшипников понимают постоянную радиальную нагрузку (в Н), которую подшипник

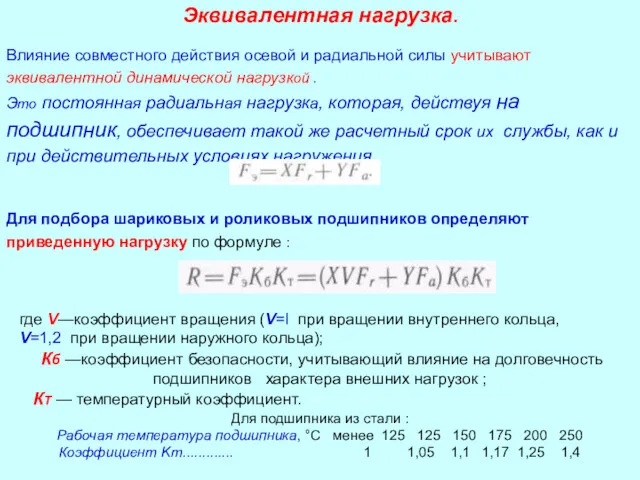

- 18. Эквивалентная нагрузка. Влияние совместного действия осевой и радиальной силы учитывают эквивалентной динамической нагрузкой . Это постоянная

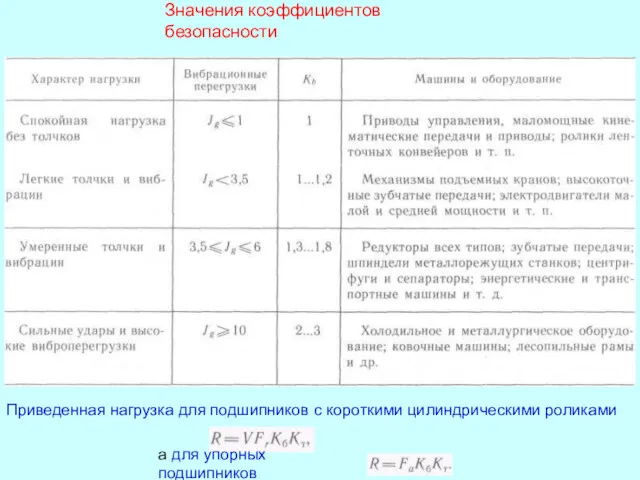

- 19. Значения коэффициентов безопасности Приведенная нагрузка для подшипников с короткими цилиндрическими роликами а для упорных подшипников

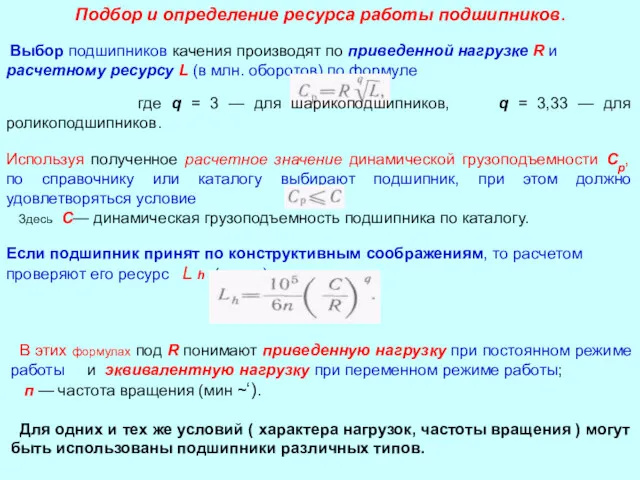

- 20. Подбор и определение ресурса работы подшипников. Выбор подшипников качения производят по приведенной нагрузке R и расчетному

- 22. Скачать презентацию

Сорбционно-спектроскопические методы анализа

Сорбционно-спектроскопические методы анализа Гравиметрия, или гравиразведка. (Лекция 5)

Гравиметрия, или гравиразведка. (Лекция 5) Постоянный электрический ток

Постоянный электрический ток Презентация к уроку 10 класс Положения МКТ

Презентация к уроку 10 класс Положения МКТ Презентация Что мы знаем о воде?

Презентация Что мы знаем о воде? Основные теоремы магнитостатического поля

Основные теоремы магнитостатического поля Презентация Легенда об Архимеде

Презентация Легенда об Архимеде Электризация тел при соприкосновении. Взаимодействие заряженных тел. Два рода зарядов. (8 класс)

Электризация тел при соприкосновении. Взаимодействие заряженных тел. Два рода зарядов. (8 класс) История паровых двигателей

История паровых двигателей Осьові системи та інші механічні пристрої геодезичних приладів

Осьові системи та інші механічні пристрої геодезичних приладів Силы в природе

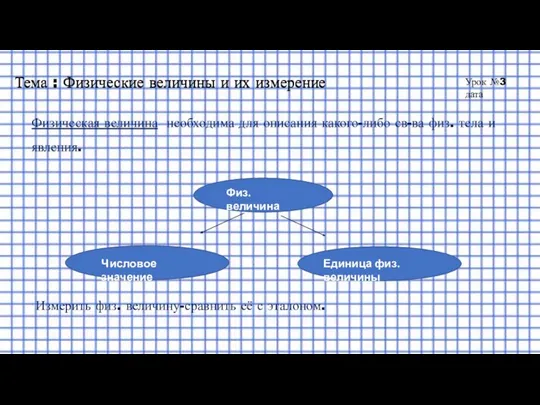

Силы в природе Физические величины и их измерение

Физические величины и их измерение Інерціальні системи відліку. Перший закон Ньютона

Інерціальні системи відліку. Перший закон Ньютона Электризация тел.Взаимодействие заряженных тел. Два рода заряда.

Электризация тел.Взаимодействие заряженных тел. Два рода заряда. Поршневые кольца

Поршневые кольца презентация урока Выталкивающая сила

презентация урока Выталкивающая сила Типы судовых энергетических установок. Тема №2

Типы судовых энергетических установок. Тема №2 Система зажигания

Система зажигания Фотоэффект құбылысы. Эйнштейн формуласы. Фотоэффект құбылысын техникада пайдалану

Фотоэффект құбылысы. Эйнштейн формуласы. Фотоэффект құбылысын техникада пайдалану Дисперсия света

Дисперсия света Круговорот воды в природе

Круговорот воды в природе Урок физики в 9 классе Колебательное движение.

Урок физики в 9 классе Колебательное движение. Своя игра по физике

Своя игра по физике Модернизация электропривода швейной машины челночной строчки

Модернизация электропривода швейной машины челночной строчки Элементарные частицы. Античастицы

Элементарные частицы. Античастицы Игра по физике Как стать отличником для 7-8 классов

Игра по физике Как стать отличником для 7-8 классов Разработка технологического процесса механической обработки и проектирование участка механического цеха детали Фланец 03

Разработка технологического процесса механической обработки и проектирование участка механического цеха детали Фланец 03 Разработка комплекса ситуационных заданий по теме школьного курса физики Законы сохранения в механике на основе современных подходов к развитию интеллекта учащихся.

Разработка комплекса ситуационных заданий по теме школьного курса физики Законы сохранения в механике на основе современных подходов к развитию интеллекта учащихся.