Содержание

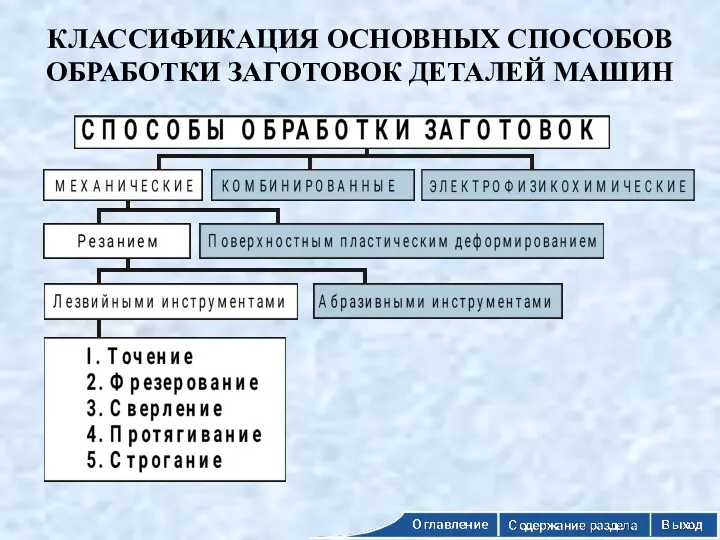

- 2. КЛАССИФИКАЦИЯ ОСНОВНЫХ СПОСОБОВ ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

- 3. ХАРАКТЕРИСТИКИ КАЧЕСТВА ОБРАБОТКИ Под квалитетом понимают совокупность (ряд) допусков для всех номинальных размеров, соответствующих одной степени

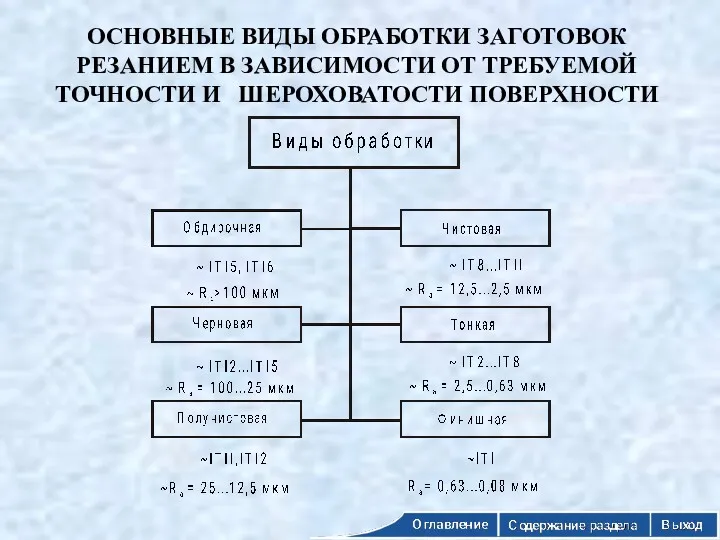

- 4. ОСНОВНЫЕ ВИДЫ ОБРАБОТКИ ЗАГОТОВОК РЕЗАНИЕМ В ЗАВИСИМОСТИ ОТ ТРЕБУЕМОЙ ТОЧНОСТИ И ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

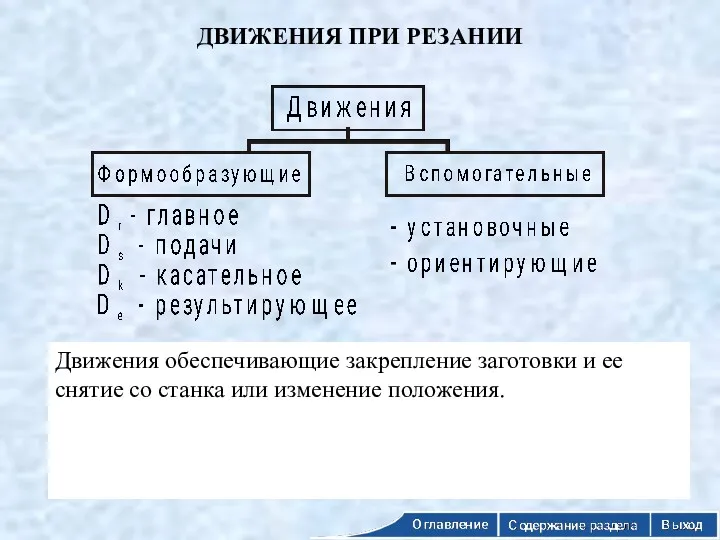

- 5. ДВИЖЕНИЯ ПРИ РЕЗАНИИ

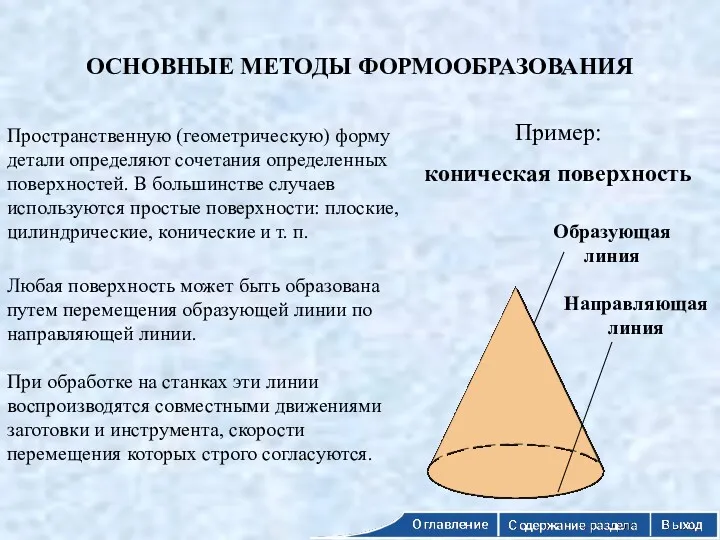

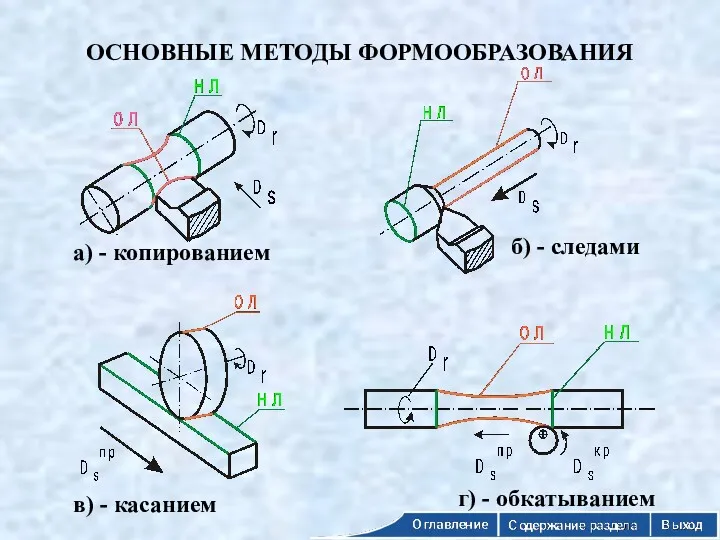

- 6. ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯ Пространственную (геометрическую) форму детали определяют сочетания определенных поверхностей. В большинстве случаев используются простые

- 7. ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯ

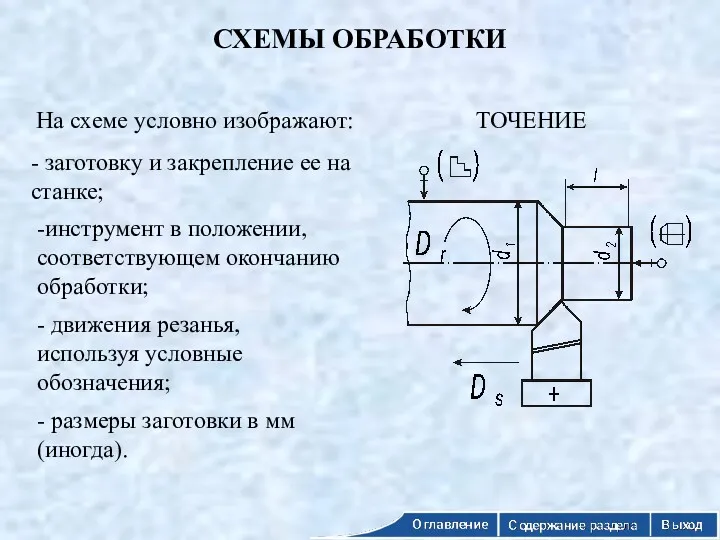

- 8. СХЕМЫ ОБРАБОТКИ На схеме условно изображают: - заготовку и закрепление ее на станке; ТОЧЕНИЕ

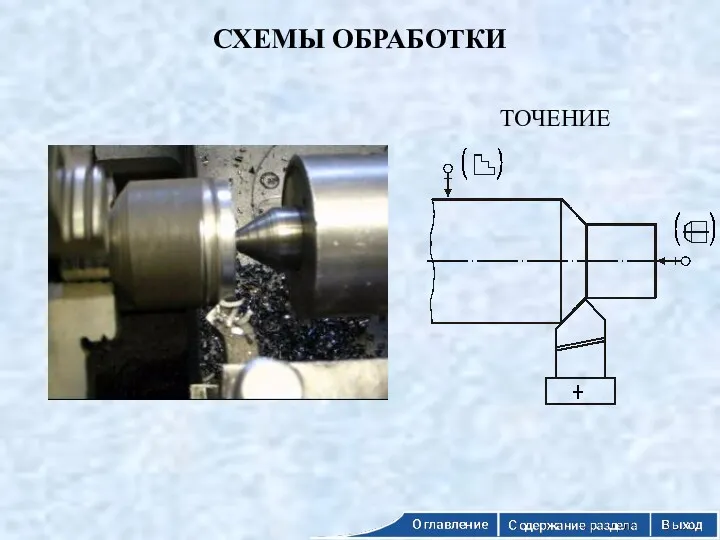

- 9. СХЕМЫ ОБРАБОТКИ ТОЧЕНИЕ

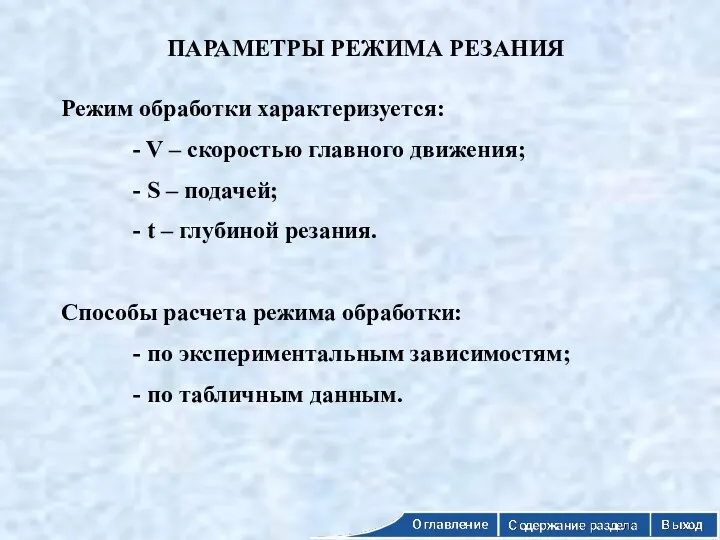

- 10. ПАРАМЕТРЫ РЕЖИМА РЕЗАНИЯ Режим обработки характеризуется: - V – скоростью главного движения; - S – подачей;

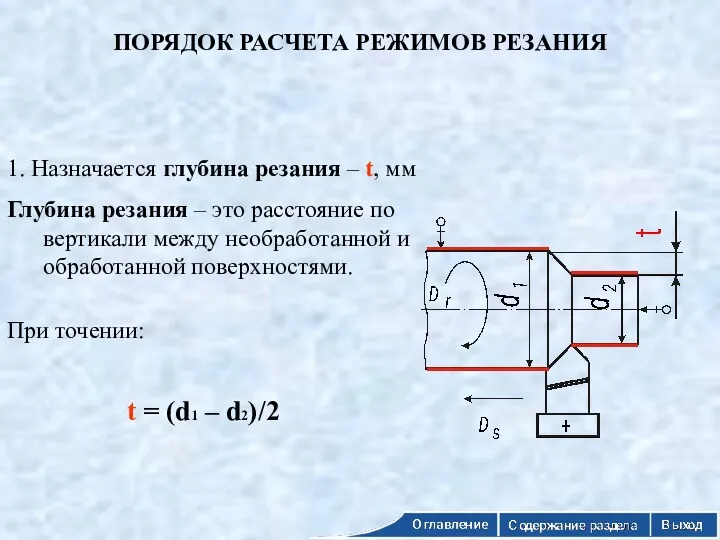

- 11. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 1. Назначается глубина резания – t, мм Глубина резания – это расстояние

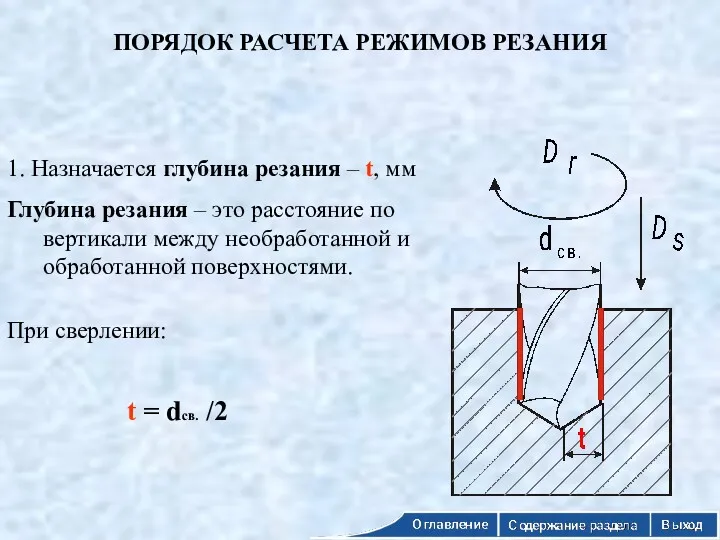

- 12. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 1. Назначается глубина резания – t, мм Глубина резания – это расстояние

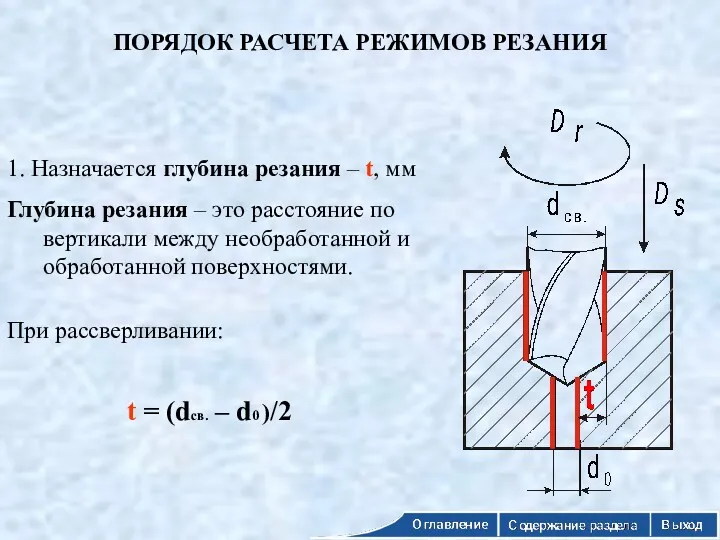

- 13. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 1. Назначается глубина резания – t, мм Глубина резания – это расстояние

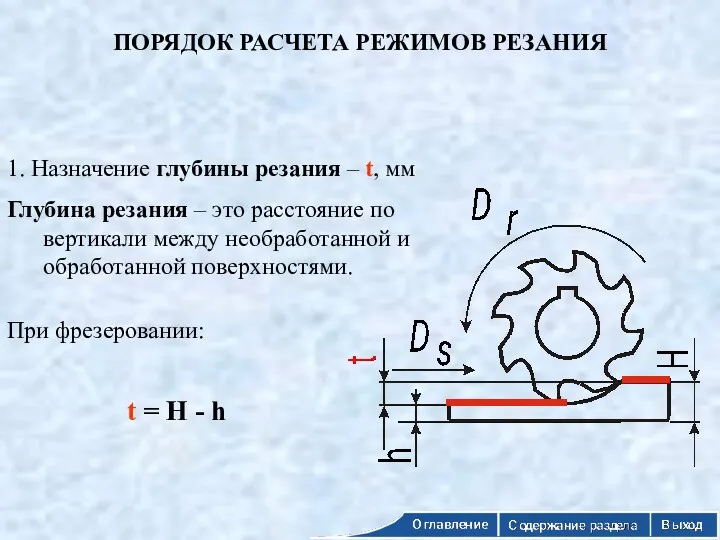

- 14. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 1. Назначение глубины резания – t, мм Глубина резания – это расстояние

- 15. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 1. Назначение глубины резания – t, мм Глубина резания – это расстояние

- 16. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 2. Назначается скорость подачи –VS ( минутная подача SM), мм/мин Скорость подачи–

- 17. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 2. Назначается скорость подачи –VS ( минутная подача SM), мм/мин Скорость подачи–

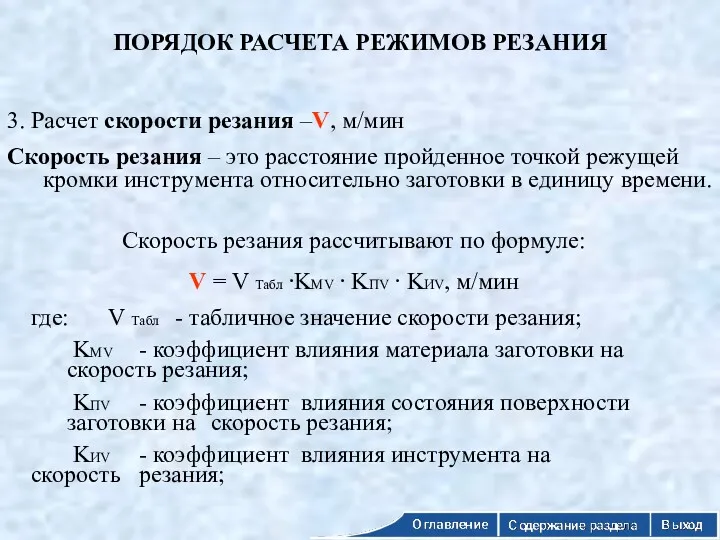

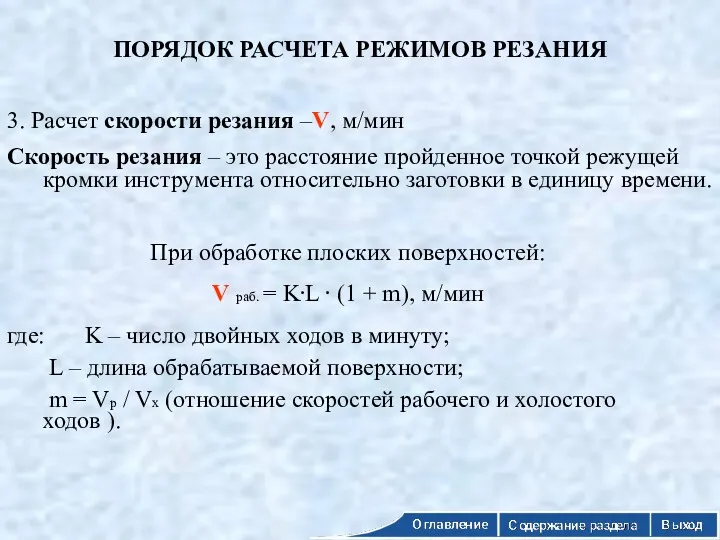

- 18. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 3. Расчет скорости резания –V, м/мин Скорость резания – это расстояние пройденное

- 19. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 3. Расчет скорости резания –V, м/мин Скорость резания – это расстояние пройденное

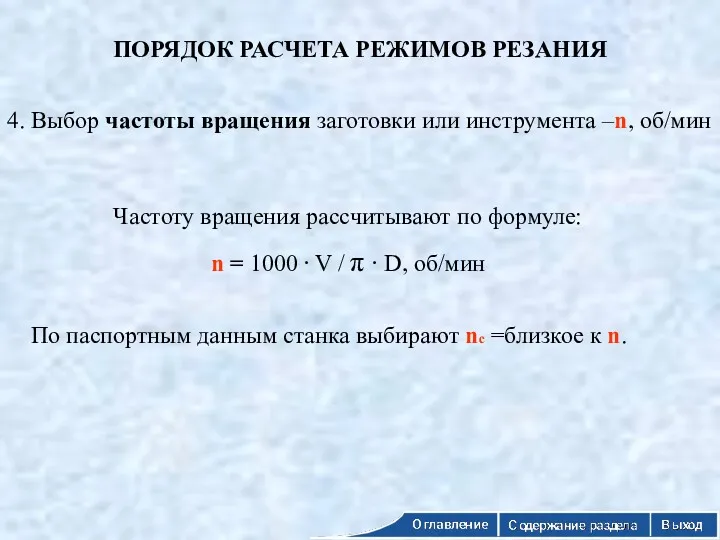

- 20. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ 4. Выбор частоты вращения заготовки или инструмента –n, об/мин Частоту вращения рассчитывают

- 22. Скачать презентацию

Организация технического обслуживания и ремонта автомобиля КамАЗ 6460

Организация технического обслуживания и ремонта автомобиля КамАЗ 6460 Электрический ток в вакууме

Электрический ток в вакууме Давление. Единицы давления

Давление. Единицы давления Қатты дене механикасы. Инерция моменті

Қатты дене механикасы. Инерция моменті Технологиялық жабдықтарды майлау. Жағармайды таңдау

Технологиялық жабдықтарды майлау. Жағармайды таңдау Зубчатые передачи

Зубчатые передачи Однородный полупроводник

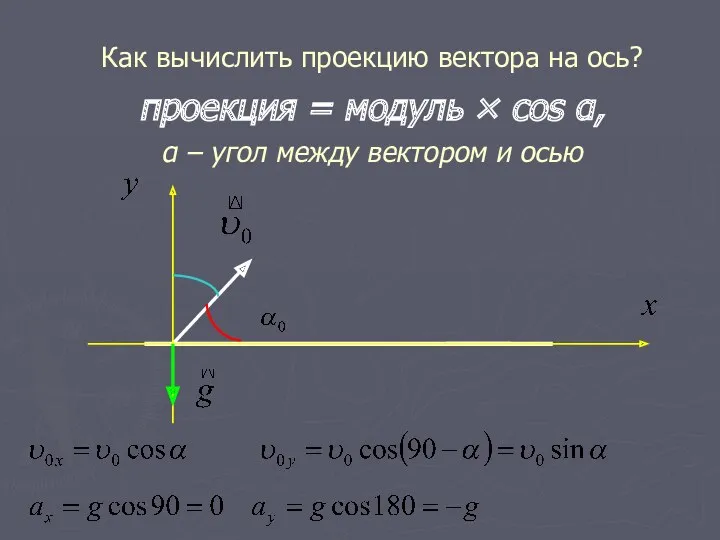

Однородный полупроводник Как вычислить проекцию?

Как вычислить проекцию? Основные зависимости для определения прочности конструкций

Основные зависимости для определения прочности конструкций Электрический ток в жидкостях

Электрический ток в жидкостях Дозиметрия ионизирующих излучений. Влияние радиации на организм человека

Дозиметрия ионизирующих излучений. Влияние радиации на организм человека Электродинамика. Электрический заряд

Электродинамика. Электрический заряд Электростатическое поле. Закон Кулона. Напряженность электростатического поля

Электростатическое поле. Закон Кулона. Напряженность электростатического поля Интерференция волн

Интерференция волн Механические колебания. Волны. Акустика. Ультразвук. Лекция №4

Механические колебания. Волны. Акустика. Ультразвук. Лекция №4 Дизельна електростанція

Дизельна електростанція Лайланған орта арқылы өткен жарық және сол ортаның бөлшектерімен шашыраған жарық ағымы

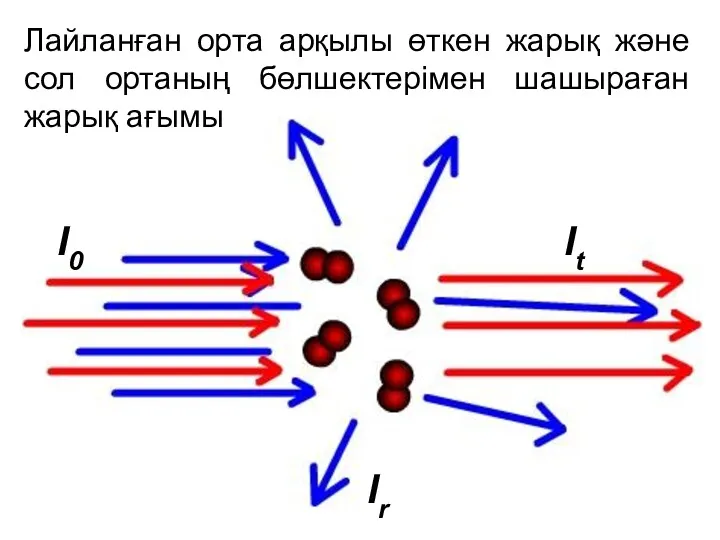

Лайланған орта арқылы өткен жарық және сол ортаның бөлшектерімен шашыраған жарық ағымы Визначення маси і розмірів небесних тіл. Урок 8

Визначення маси і розмірів небесних тіл. Урок 8 Динамика поступательного движения. Закон сохранения импульса. Формула Циолковского. Механическая энергия. (Лекция 3)

Динамика поступательного движения. Закон сохранения импульса. Формула Циолковского. Механическая энергия. (Лекция 3) Определение угла погасания и знака удлинения. Исследования в скрещенных николях, в проходящем свете

Определение угла погасания и знака удлинения. Исследования в скрещенных николях, в проходящем свете Elektr toki

Elektr toki Изопроцессы в газах

Изопроцессы в газах Квантовая физика

Квантовая физика Автоматизация в современном производсве

Автоматизация в современном производсве Электрический ток в газах. 10 класс

Электрический ток в газах. 10 класс Физика в спорте

Физика в спорте Физика - подготовка к ГИА. Обзор методической литературы

Физика - подготовка к ГИА. Обзор методической литературы Влияние звука на живые организмы

Влияние звука на живые организмы