Содержание

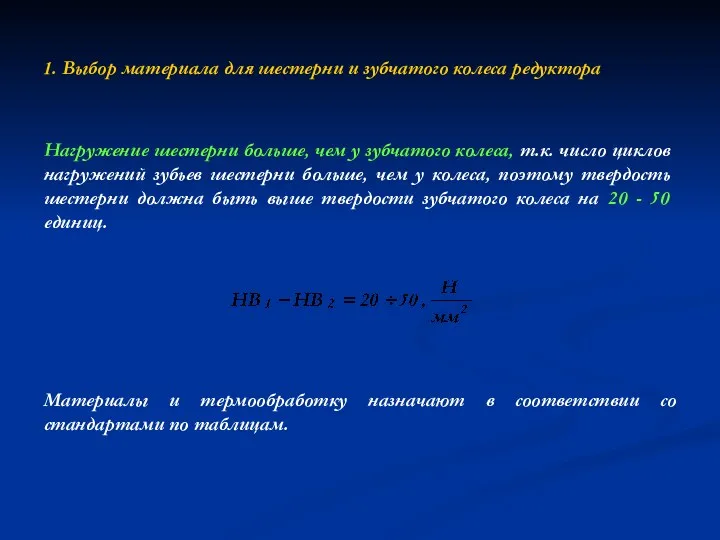

- 2. 1. Выбор материала для шестерни и зубчатого колеса редуктора Материалы и термообработку назначают в соответствии со

- 3. Характеристики материалов зубчатой передачи ? ? ? ? ? ? ? ? ? ? ? ?

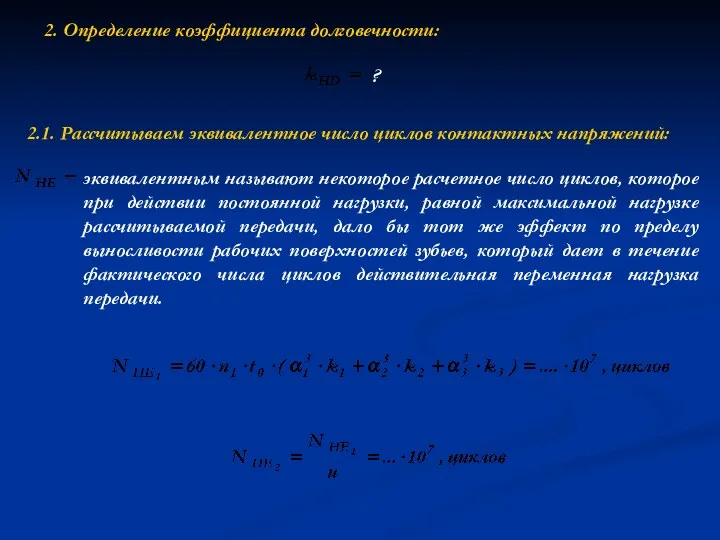

- 4. 2. Определение коэффициента долговечности: ? 2.1. Рассчитываем эквивалентное число циклов контактных напряжений: эквивалентным называют некоторое расчетное

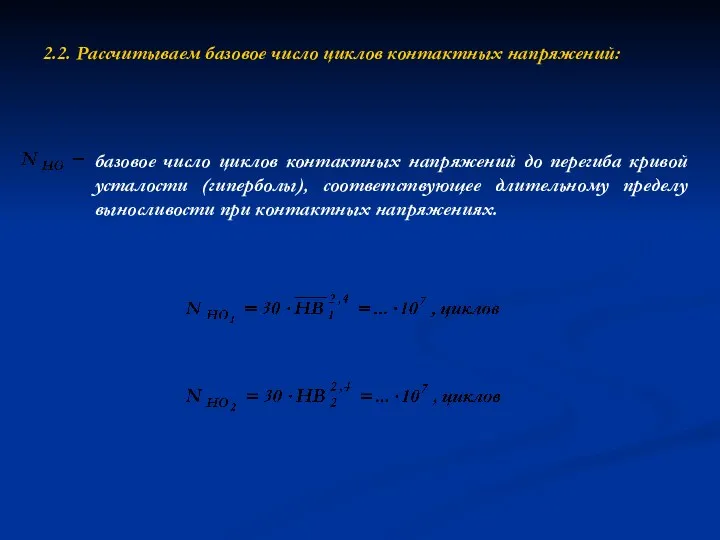

- 5. 2.2. Рассчитываем базовое число циклов контактных напряжений: базовое число циклов контактных напряжений до перегиба кривой усталости

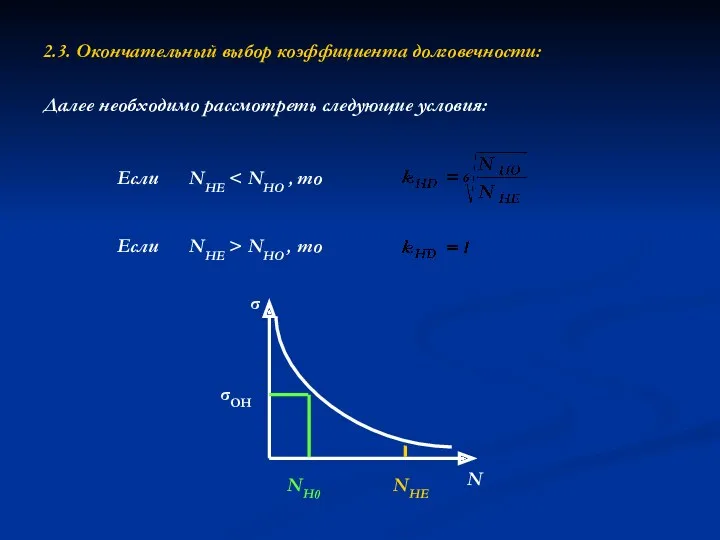

- 6. 2.3. Окончательный выбор коэффициента долговечности: Если NHE > NHO , то Далее необходимо рассмотреть следующие условия:

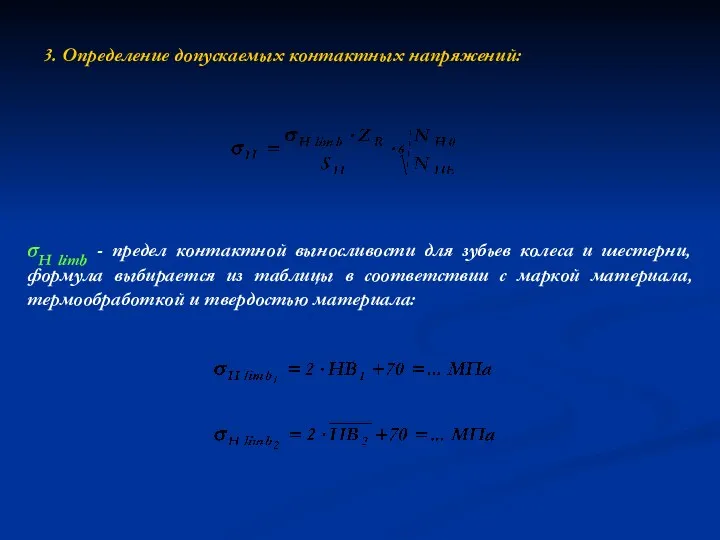

- 7. 3. Определение допускаемых контактных напряжений: σH limb - предел контактной выносливости для зубьев колеса и шестерни,

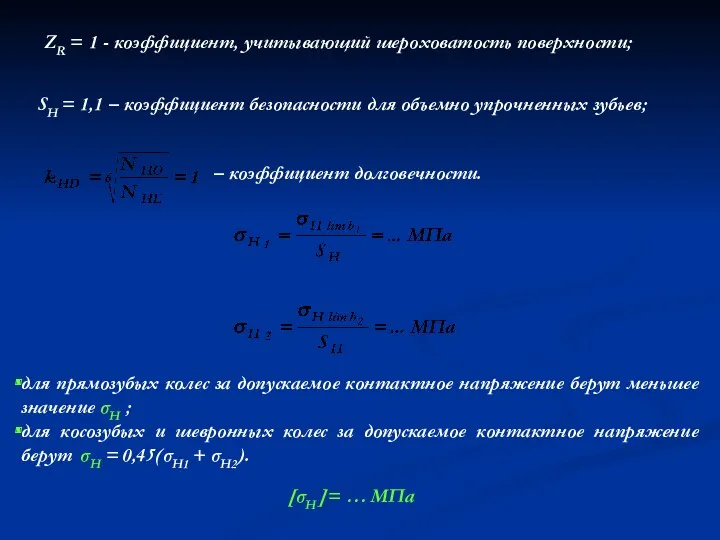

- 8. ZR = 1 - коэффициент, учитывающий шероховатость поверхности; SH = 1,1 – коэффициент безопасности для объемно

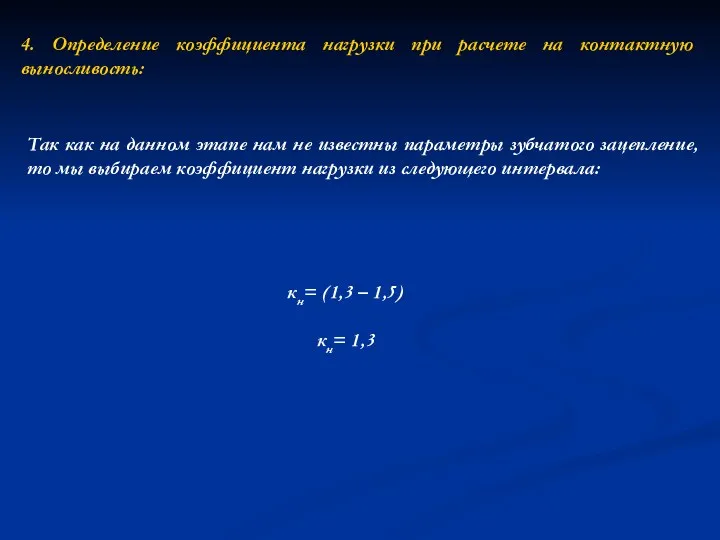

- 9. 4. Определение коэффициента нагрузки при расчете на контактную выносливость: Так как на данном этапе нам не

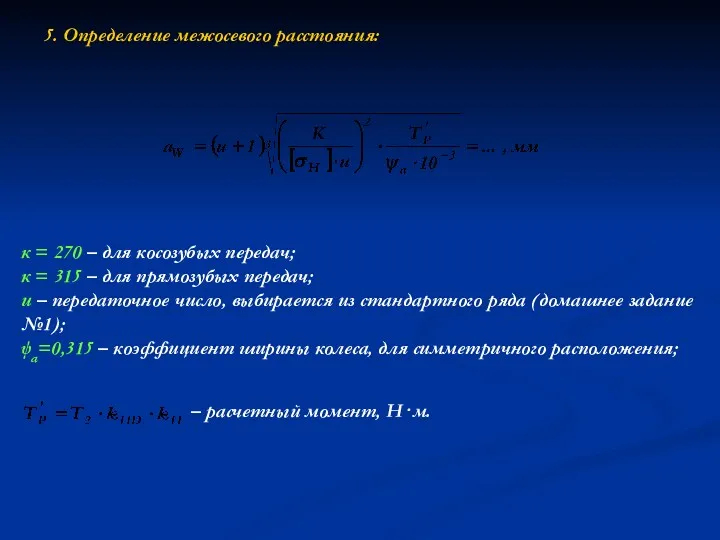

- 10. 5. Определение межосевого расстояния: к = 270 – для косозубых передач; к = 315 – для

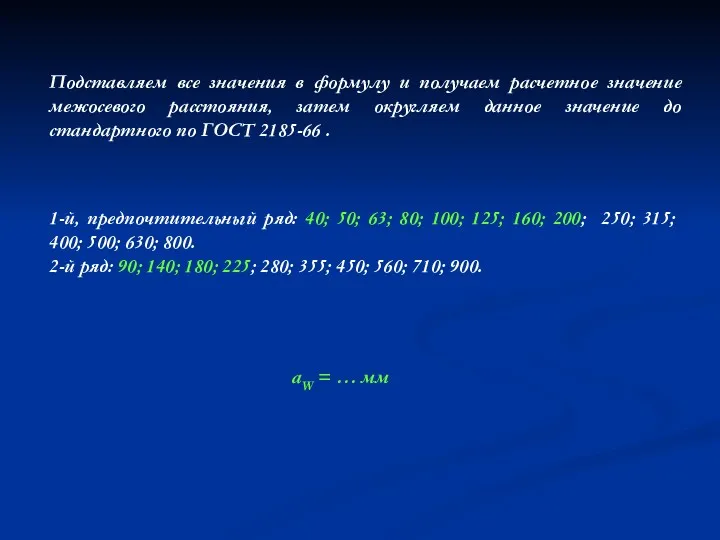

- 11. Подставляем все значения в формулу и получаем расчетное значение межосевого расстояния, затем округляем данное значение до

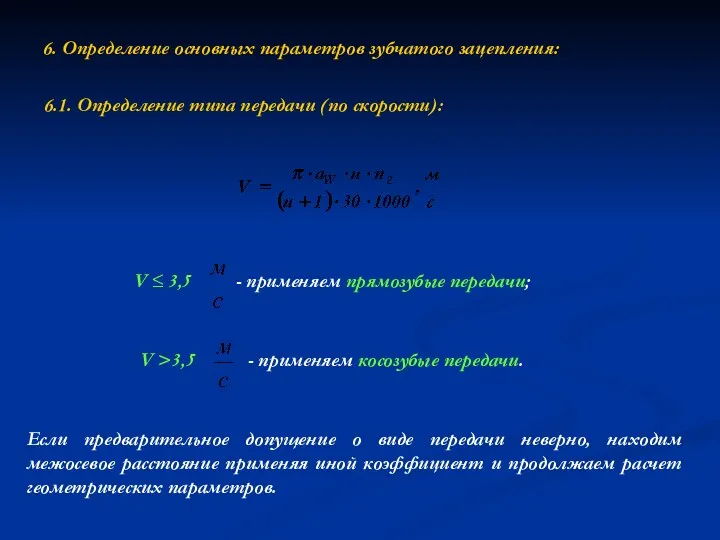

- 12. 6. Определение основных параметров зубчатого зацепления: 6.1. Определение типа передачи (по скорости): V ≤ 3,5 -

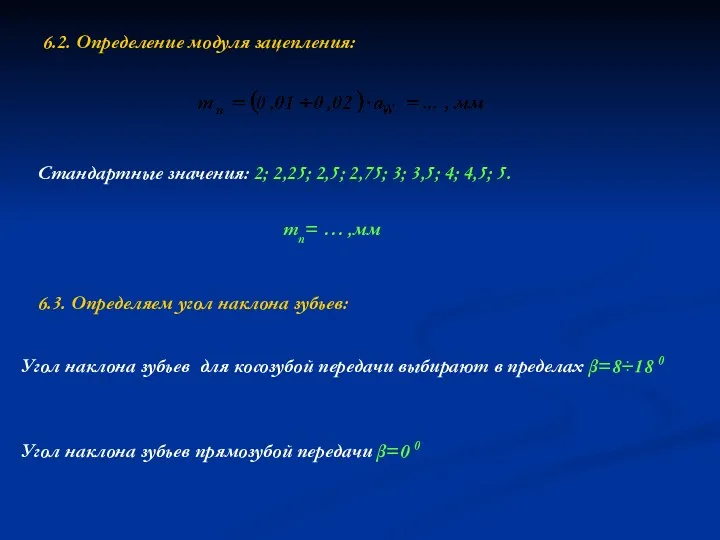

- 13. 6.2. Определение модуля зацепления: Стандартные значения: 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5. mn=

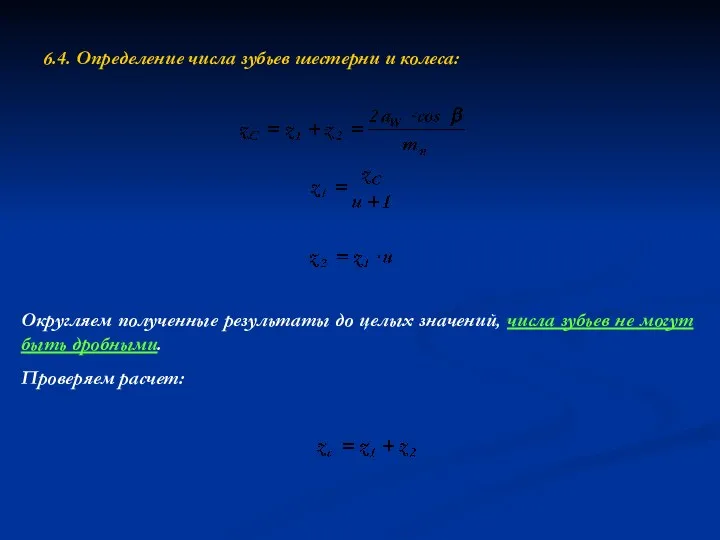

- 14. 6.4. Определение числа зубьев шестерни и колеса: Округляем полученные результаты до целых значений, числа зубьев не

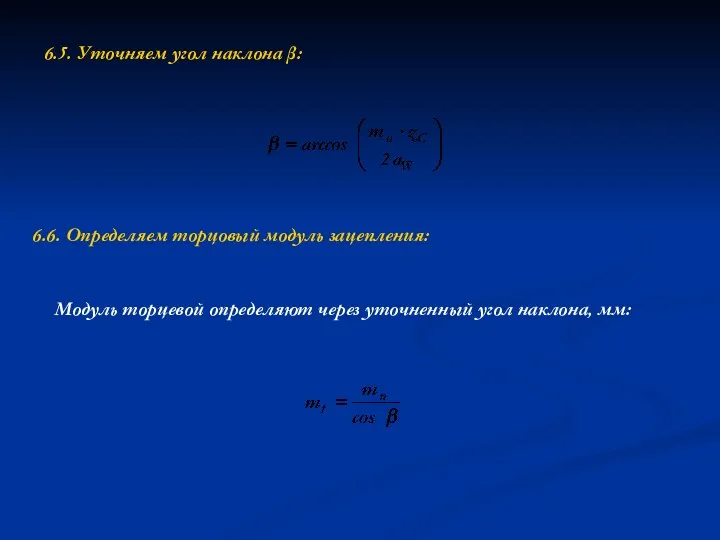

- 15. 6.6. Определяем торцовый модуль зацепления: 6.5. Уточняем угол наклона β: Модуль торцевой определяют через уточненный угол

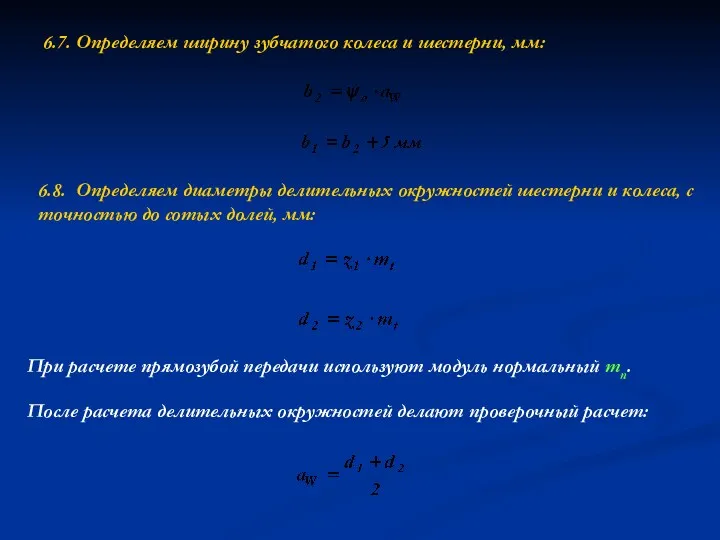

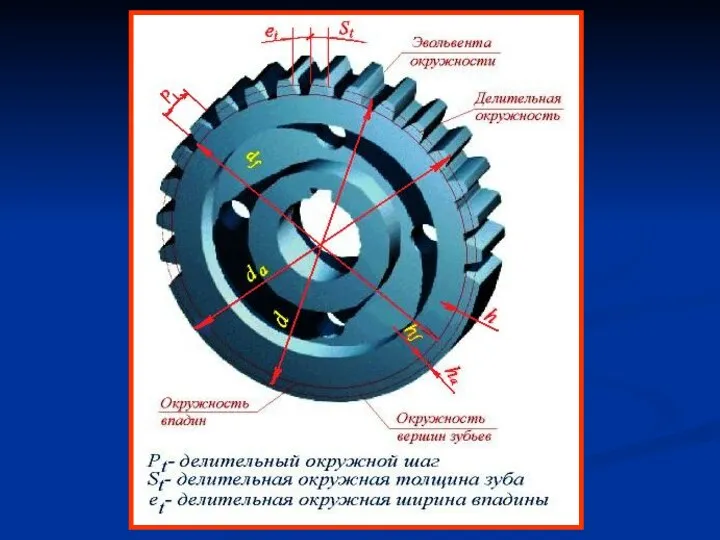

- 16. 6.7. Определяем ширину зубчатого колеса и шестерни, мм: 6.8. Определяем диаметры делительных окружностей шестерни и колеса,

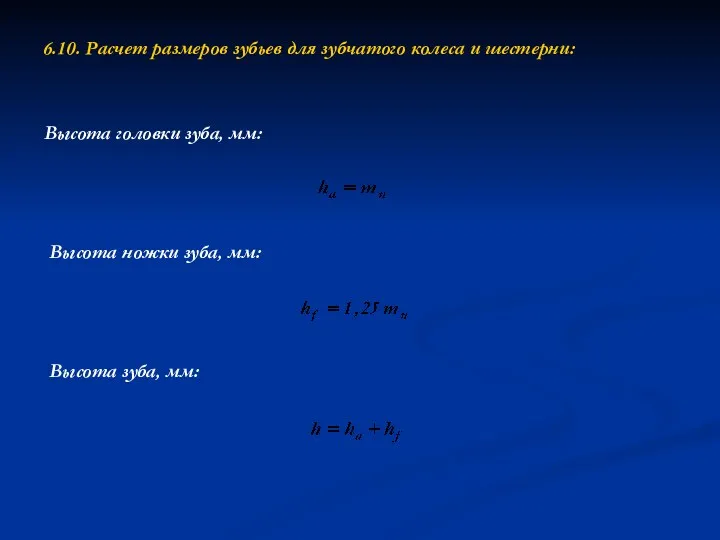

- 17. 6.10. Расчет размеров зубьев для зубчатого колеса и шестерни: Высота головки зуба, мм: Высота ножки зуба,

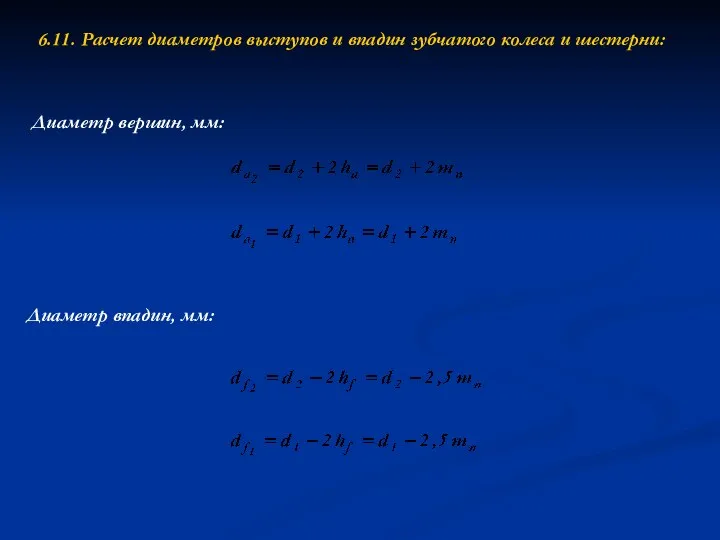

- 18. 6.11. Расчет диаметров выступов и впадин зубчатого колеса и шестерни: Диаметр вершин, мм: Диаметр впадин, мм:

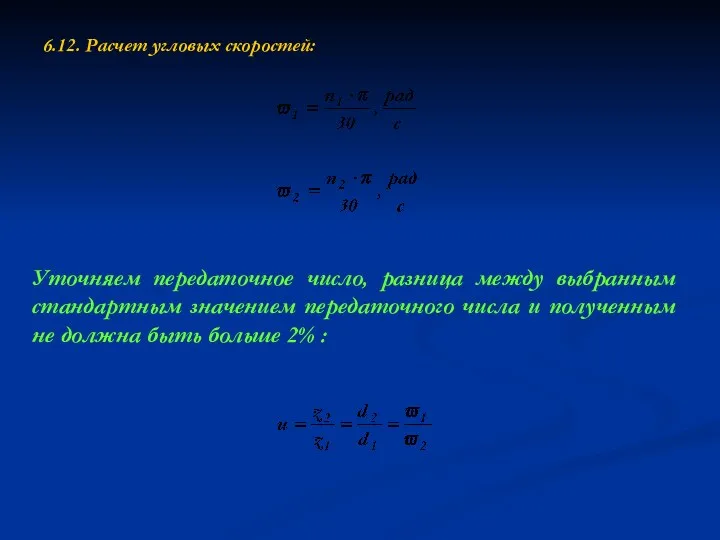

- 19. 6.12. Расчет угловых скоростей: Уточняем передаточное число, разница между выбранным стандартным значением передаточного числа и полученным

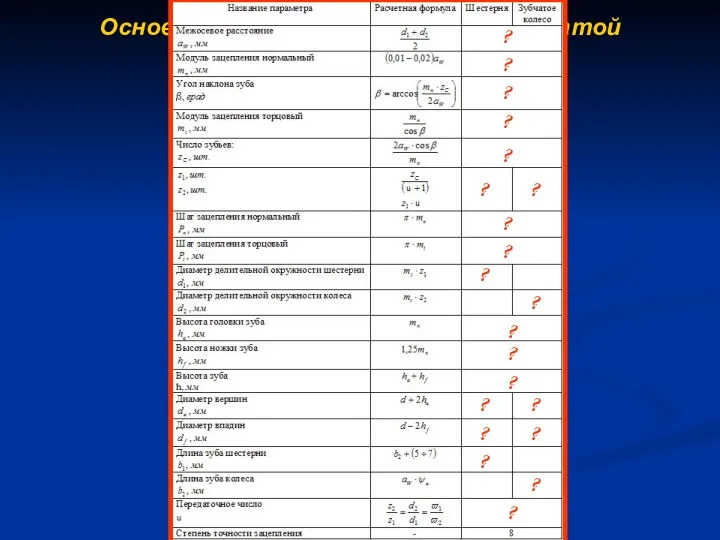

- 21. Основные параметры закрытой зубчатой передачи ? ? ? ? ? ? ? ? ? ? ?

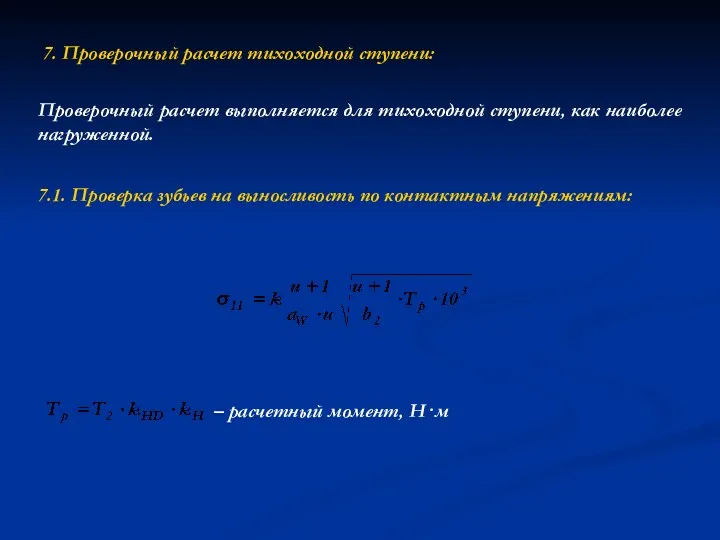

- 22. 7. Проверочный расчет тихоходной ступени: Проверочный расчет выполняется для тихоходной ступени, как наиболее нагруженной. 7.1. Проверка

- 23. 7.2. Уточняем коэффициент нагрузки: КНα – коэффициент распределения нагрузки между зубьями; КНα = 1 - для

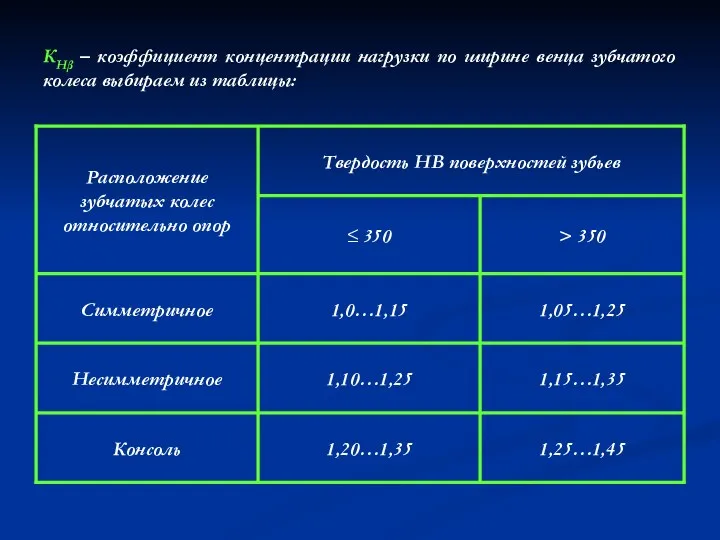

- 24. КНβ – коэффициент концентрации нагрузки по ширине венца зубчатого колеса выбираем из таблицы:

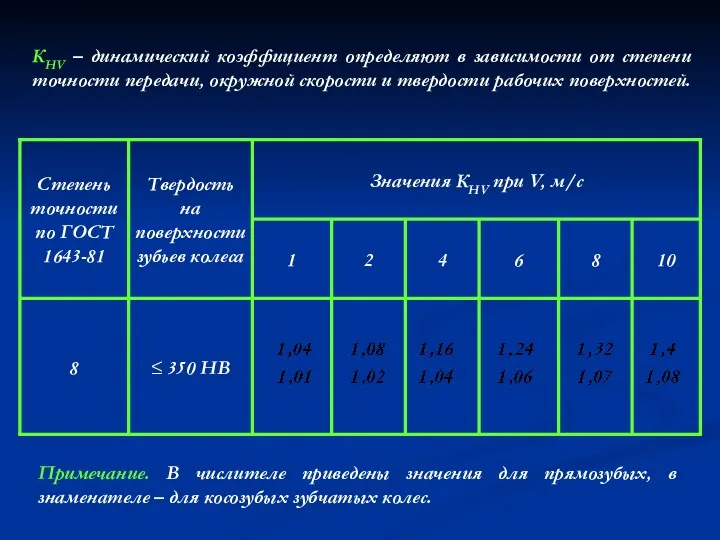

- 25. КНV – динамический коэффициент определяют в зависимости от степени точности передачи, окружной скорости и твердости рабочих

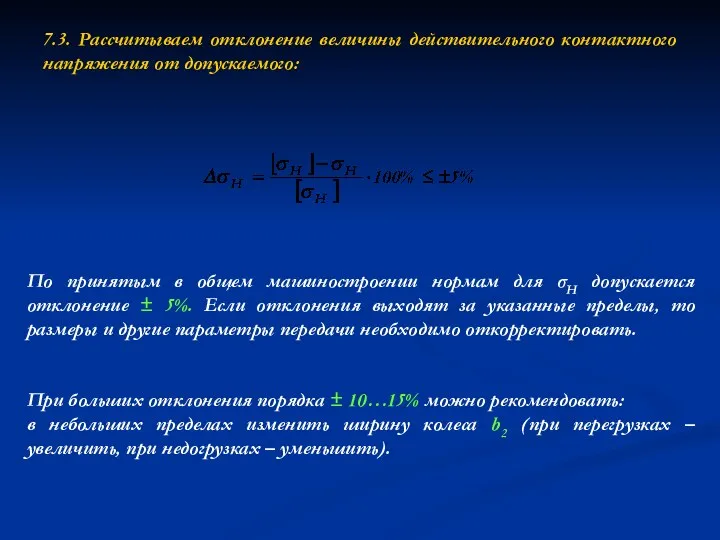

- 26. 7.3. Рассчитываем отклонение величины действительного контактного напряжения от допускаемого: По принятым в общем машиностроении нормам для

- 28. Скачать презентацию

Визначення модуля потужності гумми

Визначення модуля потужності гумми Электромагнитная индукция 11 класс

Электромагнитная индукция 11 класс Воздух и атмосфера

Воздух и атмосфера Игра Когда ученые не занимаются наукой

Игра Когда ученые не занимаются наукой Источники света. Прямолинейное распространение света.

Источники света. Прямолинейное распространение света. Электромагнитное излучение оптического диапазона

Электромагнитное излучение оптического диапазона Расчет магистрального газопровода

Расчет магистрального газопровода Интерференция. Интерференция света

Интерференция. Интерференция света Методическая разработка по организации внеаудиторной самостоятельной работы обучающихся по дисциплине Физика

Методическая разработка по организации внеаудиторной самостоятельной работы обучающихся по дисциплине Физика Четвёртое состояние вещества. Плазма

Четвёртое состояние вещества. Плазма Виштовхувальна сила. Закон Архімеда

Виштовхувальна сила. Закон Архімеда Конусные дробилки

Конусные дробилки Машины

Машины Инфразвук

Инфразвук Радиоактивность. Альфа-, бета-, гамма-распад. Атомного ядра

Радиоактивность. Альфа-, бета-, гамма-распад. Атомного ядра Техническое обслуживание и текущий ремонт щеточно-коллекторного узла электрических машин

Техническое обслуживание и текущий ремонт щеточно-коллекторного узла электрических машин Явление тяготения. Сила тяжести. 7 класс

Явление тяготения. Сила тяжести. 7 класс Парообразование и конденсация. Удельная теплота парообразования и конденсации

Парообразование и конденсация. Удельная теплота парообразования и конденсации Услуги по переоборудованию автомобиля ВАЗ-2115

Услуги по переоборудованию автомобиля ВАЗ-2115 Путь к известности

Путь к известности Углеродные нанотрубки. Свойства. Методы получения. Применение

Углеродные нанотрубки. Свойства. Методы получения. Применение Последовательное и параллельное соединение проводников

Последовательное и параллельное соединение проводников Радиоактивные превращения атомных ядер

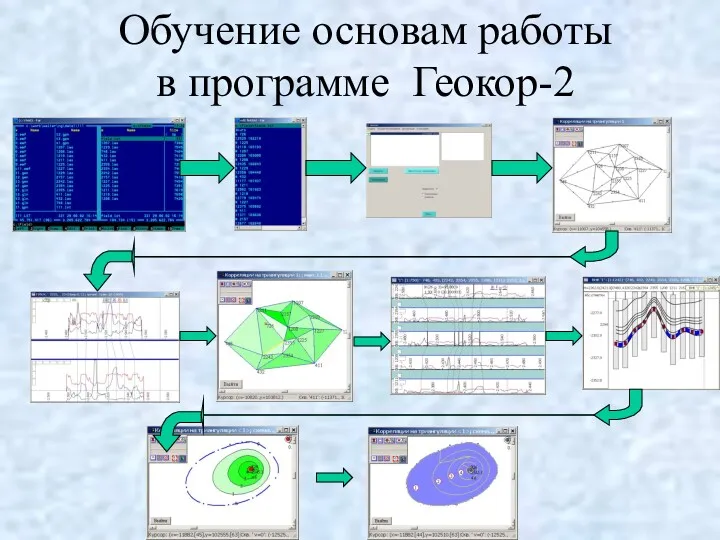

Радиоактивные превращения атомных ядер Обучение основам работы в программе Геокор-2

Обучение основам работы в программе Геокор-2 Метод проектов на уроках физики

Метод проектов на уроках физики Термоядерные реакции

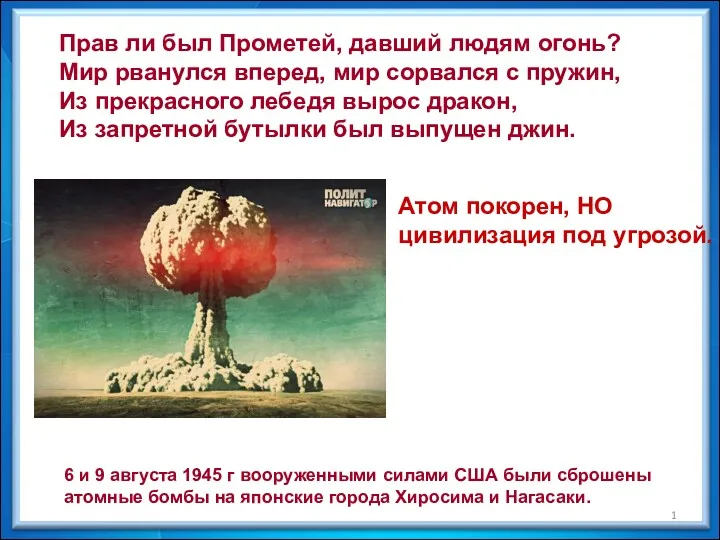

Термоядерные реакции Явления взаимной индукции

Явления взаимной индукции Дифракция света. Лекция 4

Дифракция света. Лекция 4