Расчет стержня детали на прочность при действии нагрузки от затяжки соединения, приложенной параллельно оси эксцентрично презентация

Содержание

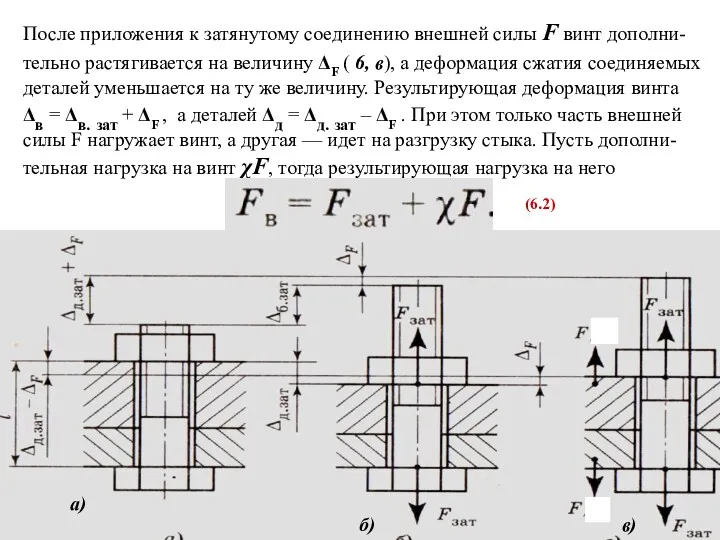

- 2. После приложения к затянутому соединению внешней силы F винт дополни-тельно растягивается на величину ΔF ( 6,

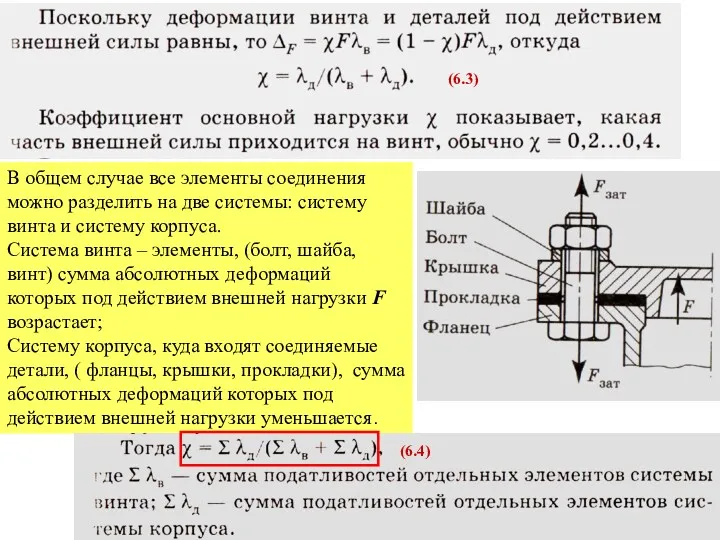

- 3. В общем случае все элементы соединения можно разделить на две системы: систему винта и систему корпуса.

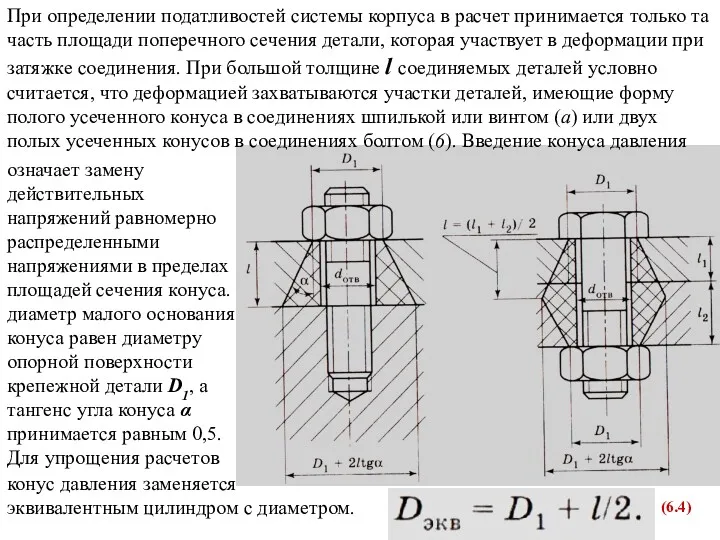

- 4. При определении податливостей системы корпуса в расчет принимается только та часть площади поперечного сечения детали, которая

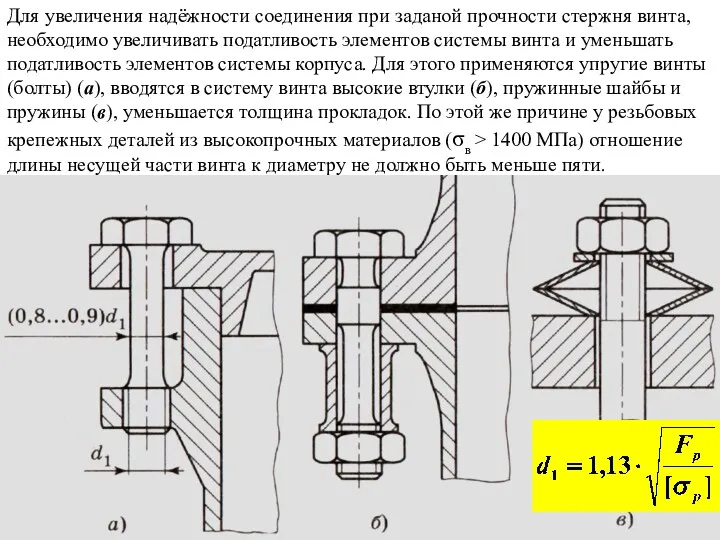

- 5. Для увеличения надёжности соединения при заданой прочности стержня винта, необходимо увеличивать податливость элементов системы винта и

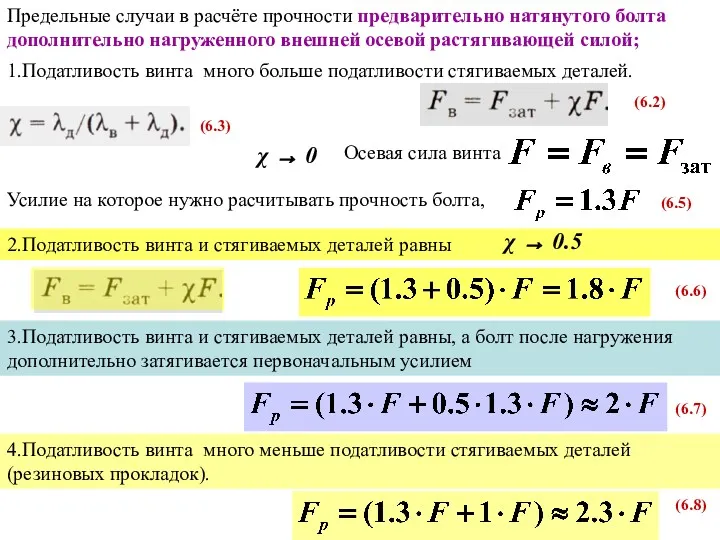

- 6. Предельные случаи в расчёте прочности предварительно натянутого болта дополнительно нагруженного внешней осевой растягивающей силой; 1.Податливость винта

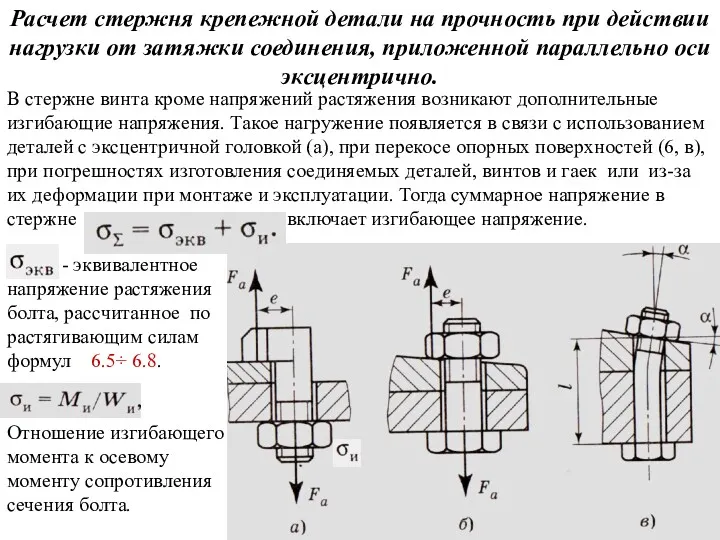

- 7. В стержне винта кроме напряжений растяжения возникают дополнительные изгибающие напряжения. Такое нагружение появляется в связи с

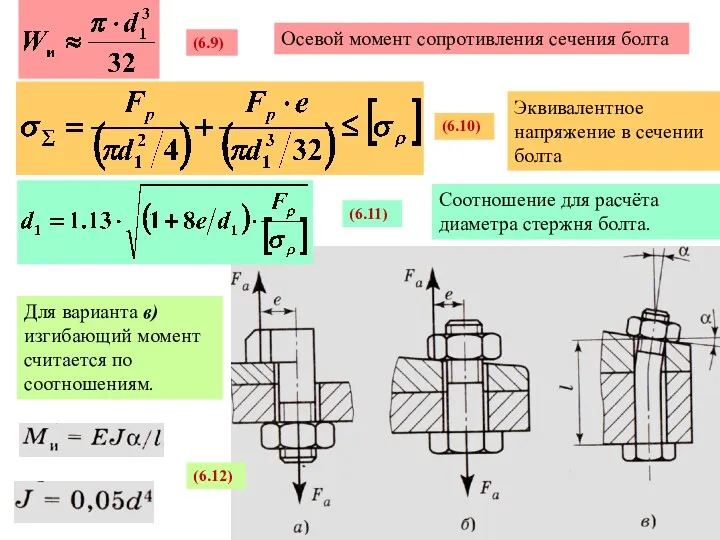

- 8. Осевой момент сопротивления сечения болта (6.9) Эквивалентное напряжение в сечении болта (6.10) (6.11) Соотношение для расчёта

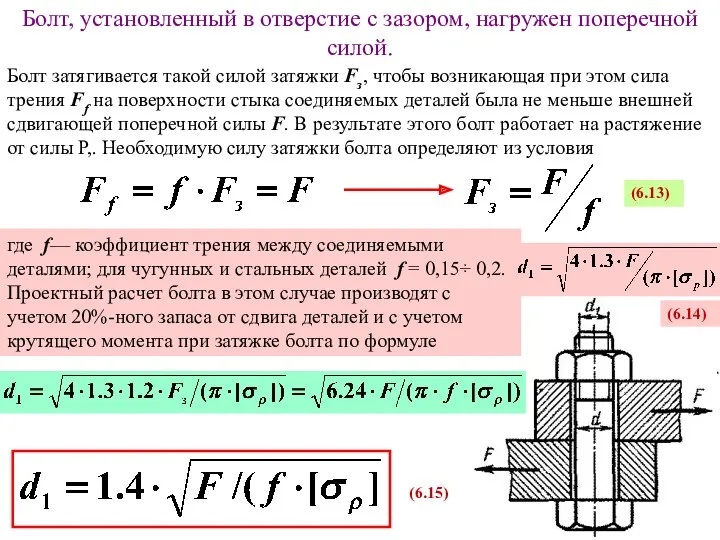

- 9. Болт, установленный в отверстие с зазором, нагружен поперечной силой. Болт затягивается такой силой затяжки Fз, чтобы

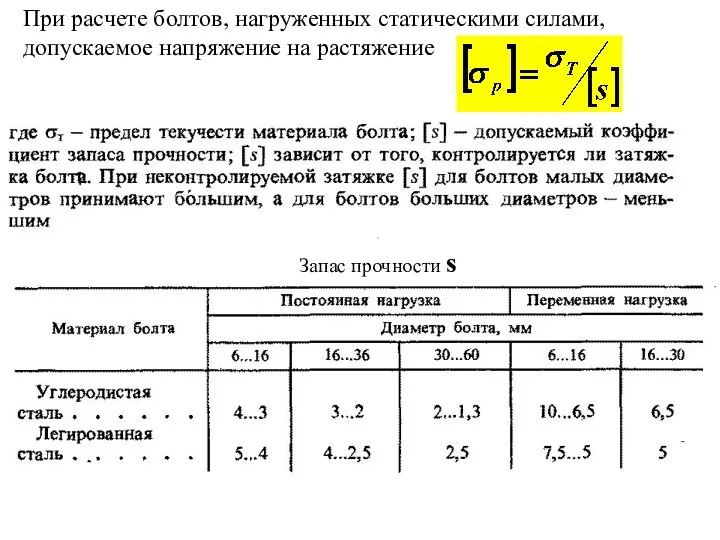

- 10. При расчете болтов, нагруженных статическими силами, допускаемое напряжение на растяжение Запас прочности s

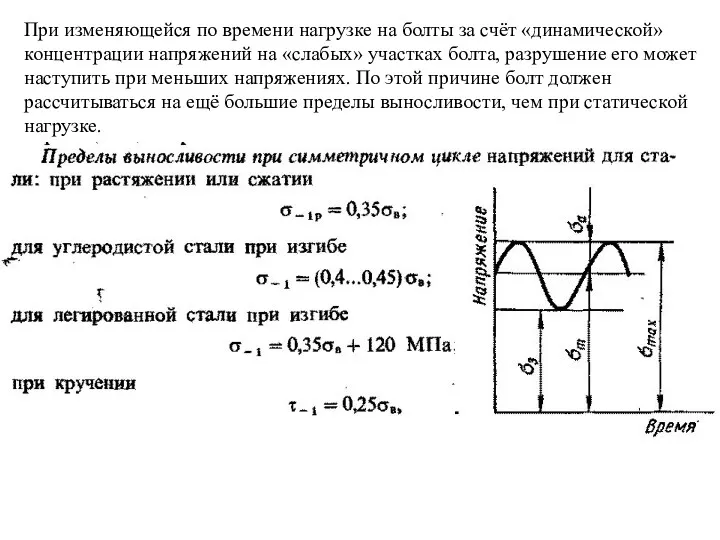

- 11. При изменяющейся по времени нагрузке на болты за счёт «динамической» концентрации напряжений на «слабых» участках болта,

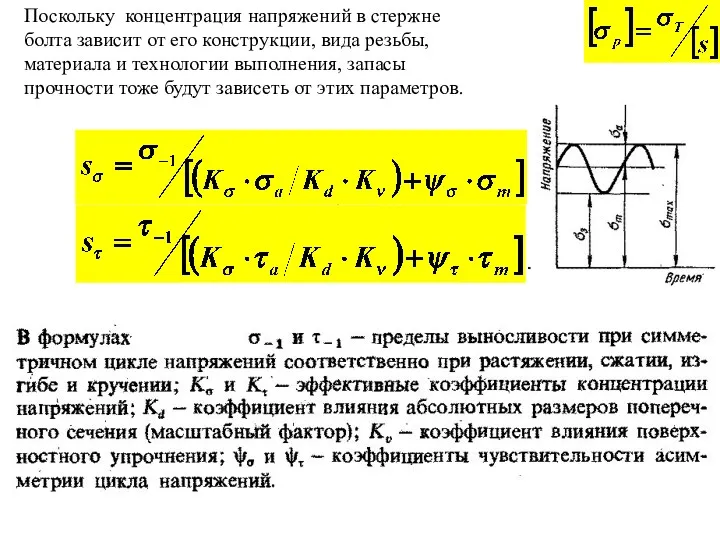

- 12. Поскольку концентрация напряжений в стержне болта зависит от его конструкции, вида резьбы, материала и технологии выполнения,

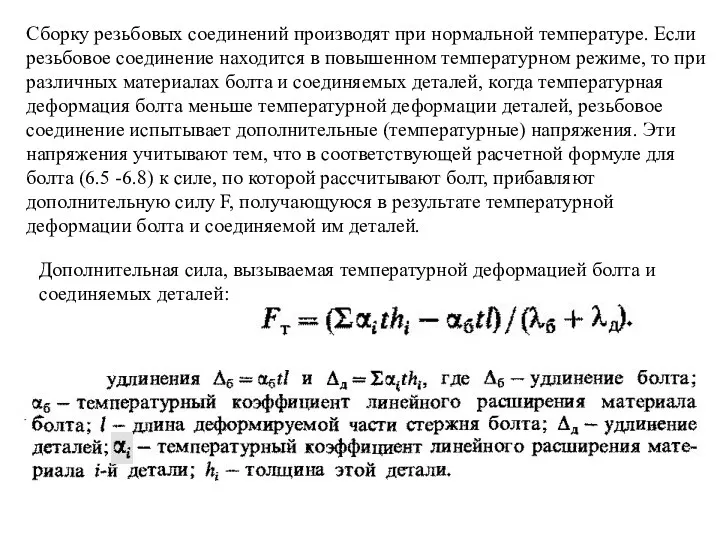

- 13. Сборку резьбовых соединений производят при нормальной температуре. Если резьбовое соединение находится в повышенном температурном режиме, то

- 15. Скачать презентацию

Інтерференція та дифракція світла

Інтерференція та дифракція світла Материалы к открытому уроку по физике в 10 классе. Тема Газовые законы. Направление Подготовка к ЕГЭ

Материалы к открытому уроку по физике в 10 классе. Тема Газовые законы. Направление Подготовка к ЕГЭ Оптические приборы

Оптические приборы Лекция о работе с рациями

Лекция о работе с рациями Патриотизм считается одной из главных ценностей жизни россиян

Патриотизм считается одной из главных ценностей жизни россиян МКТ.Своя игра

МКТ.Своя игра Биологиялық жүйелер

Биологиялық жүйелер Фотонные кристаллы

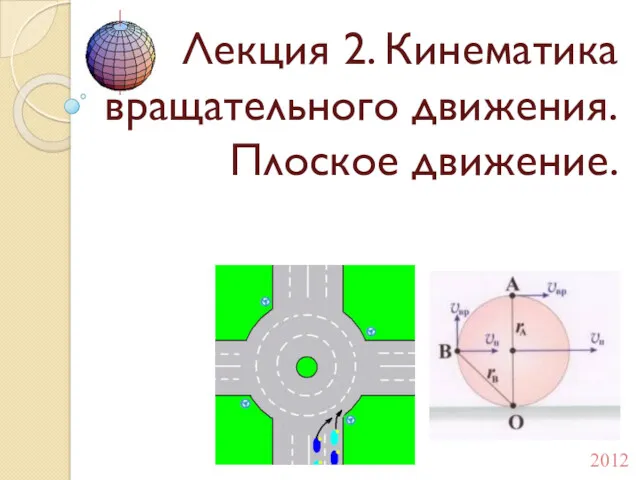

Фотонные кристаллы Кинематика вращательного движения. Плоское движение. Лекция 2

Кинематика вращательного движения. Плоское движение. Лекция 2 Токи короткого замыкания в СЭЭС

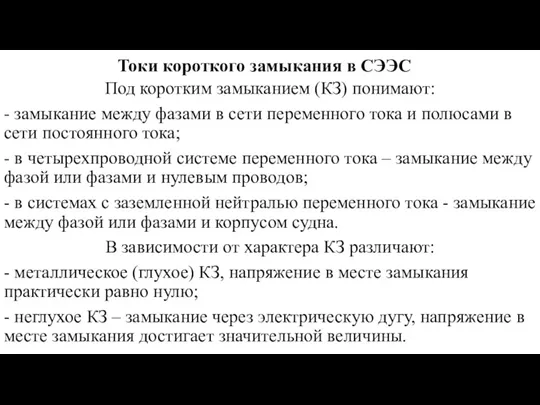

Токи короткого замыкания в СЭЭС Достижения отечественных ученых и конструкторов ракетной технике при запуске искусственных спутников земли

Достижения отечественных ученых и конструкторов ракетной технике при запуске искусственных спутников земли Вероятностные методы строительной механики и теория надёжности строительных конструкций (ВМСМ и ТНСК)

Вероятностные методы строительной механики и теория надёжности строительных конструкций (ВМСМ и ТНСК) Конденсированное состояние вещества. Жидкости. (Лекция 3)

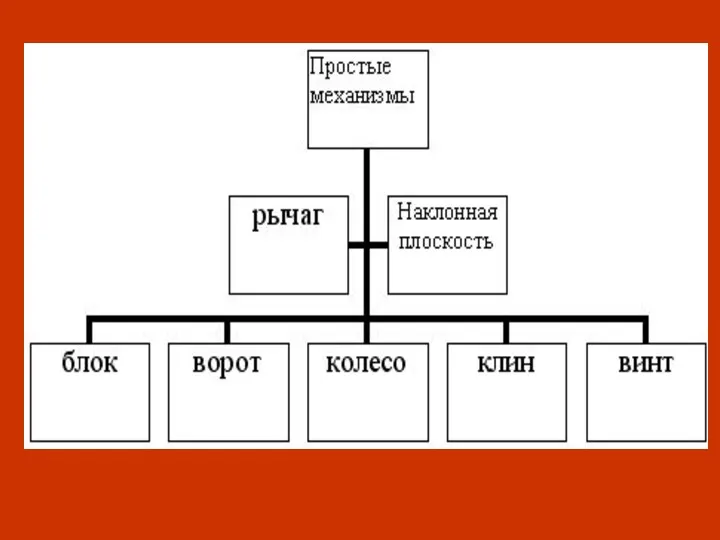

Конденсированное состояние вещества. Жидкости. (Лекция 3) Простые механизмы

Простые механизмы Геометрическая оптика

Геометрическая оптика Техническая термодинамика. Термодинамичекие потенциалы. Эффект Джоуля-Томсона. (Лекция 5)

Техническая термодинамика. Термодинамичекие потенциалы. Эффект Джоуля-Томсона. (Лекция 5) Движение под действием нескольких силАлгоритм решения задач

Движение под действием нескольких силАлгоритм решения задач Разработка системы мероприятий по эксплуатации и техническому обслуживанию песочной системы тепловоза 2ТЭ-116

Разработка системы мероприятий по эксплуатации и техническому обслуживанию песочной системы тепловоза 2ТЭ-116 Сила Лоренца и сила Ампера

Сила Лоренца и сила Ампера Электромагнит

Электромагнит Трехфазные цепи переменного тока

Трехфазные цепи переменного тока Устройство зерноуборочных комбайнов

Устройство зерноуборочных комбайнов Электродвижущая сила. Закон Ома для полной цепи

Электродвижущая сила. Закон Ома для полной цепи Электризация тел. Электростатика (8)

Электризация тел. Электростатика (8) лабораторная работа №8 Измерение мощности и работы электрического тока в лампе . 8 класс

лабораторная работа №8 Измерение мощности и работы электрического тока в лампе . 8 класс Линзы. Построение изображений в линзах

Линзы. Построение изображений в линзах Свет в нашей жизни

Свет в нашей жизни Система вентиляции кузова электровоза ВЛ11

Система вентиляции кузова электровоза ВЛ11