Содержание

- 2. 2.1 Единая система допусков и посадок (СДП). 1.Единица допуска. 2.Диапазон диаметров. 3. Степени точности (квалитеты). 4.

- 3. Гладкие цилиндрические соединения по назначению делятся на три типа: · подвижные, с гарантированным зазором; · неподвижные,

- 4. Системой допусков и посадок называется закономерно построенная совокупность допусков и посадок, оформленная в виде стандартов.

- 5. 2.1 Единая система допусков и посадок (СДП) 1. Единица допуска Единица допуска 1-500 мм обозначается i.

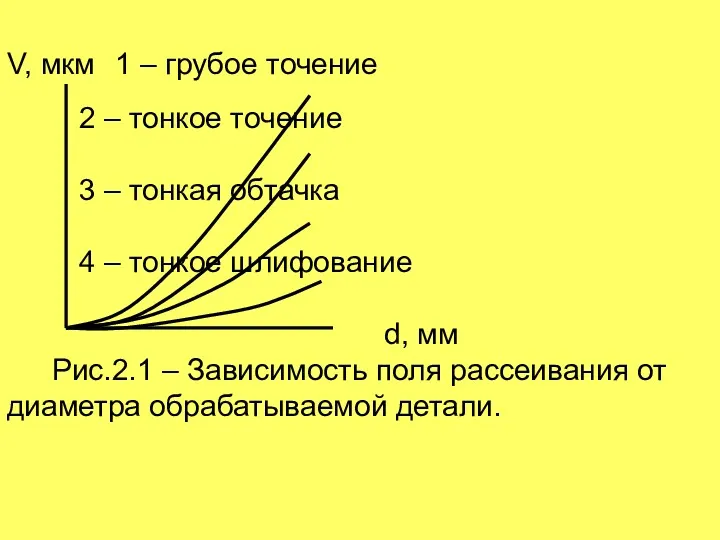

- 6. 2 – тонкое точение 3 – тонкая обтачка 4 – тонкое шлифование d, мм Рис.2.1 –

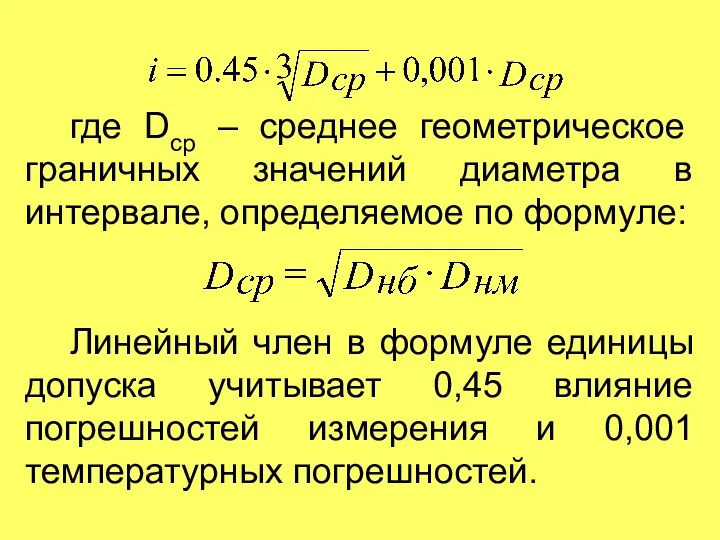

- 7. где Dср – среднее геометрическое граничных значений диаметра в интервале, определяемое по формуле: Линейный член в

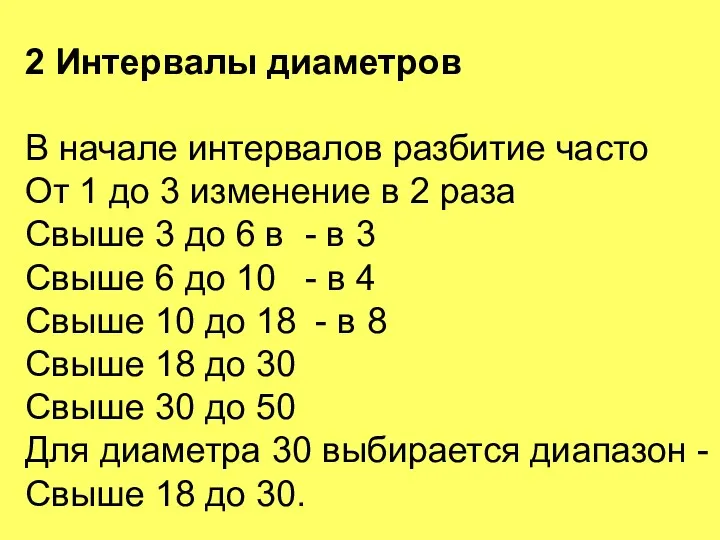

- 8. 2 Интервалы диаметров В начале интервалов разбитие часто От 1 до 3 изменение в 2 раза

- 9. CДП. Числові значення допусків ДСТУ ISO 286-1-2002

- 10. 3 Ряды допусков (квалитеты) Квалитет – это совокупность допусков, изменяющих в зависимости от номинального размера так,

- 11. 3 Ряды допусков (квалитеты) Квалитет – это совокупность допусков, изменяющих в зависимости от номинального размера так,

- 12. Значение допуска в каждом из квалитетов характеризуется постоянным числом единиц допуска К, называемым коэффициентом точности и

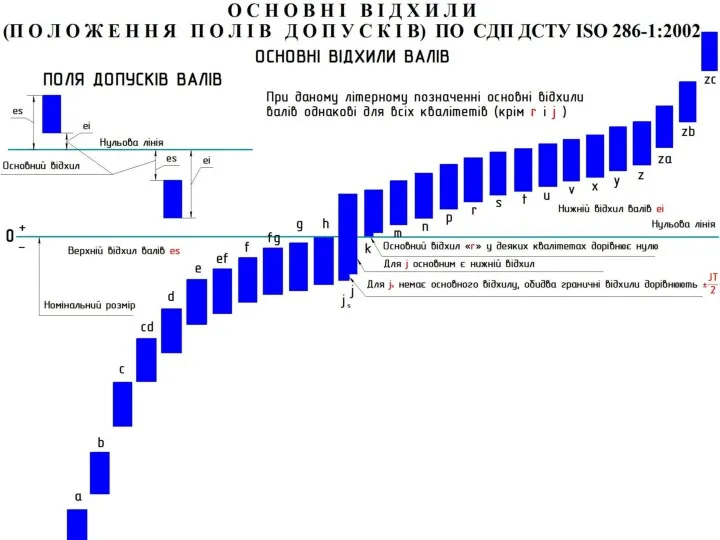

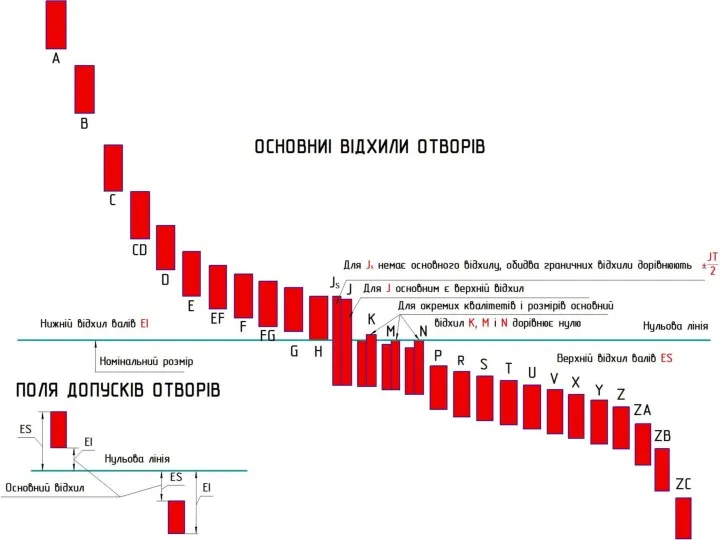

- 13. 4 Ряды основных отклонений Буквой Н обозначается нижнее отклонение отверстие, равное нулю, а буквой h –

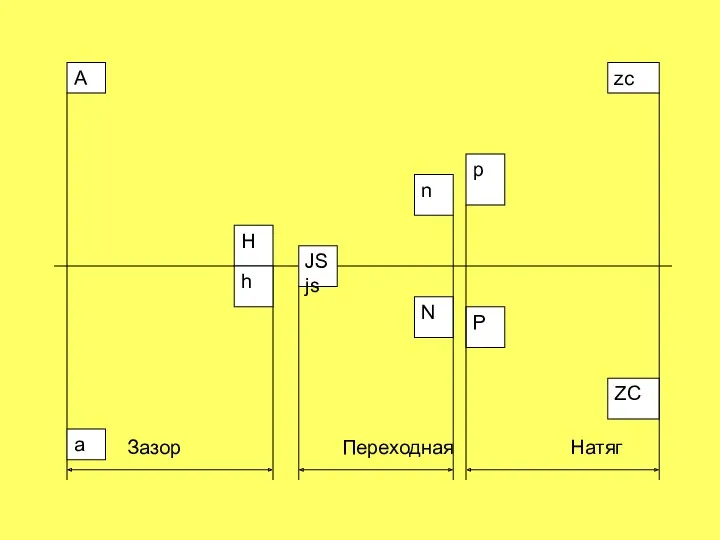

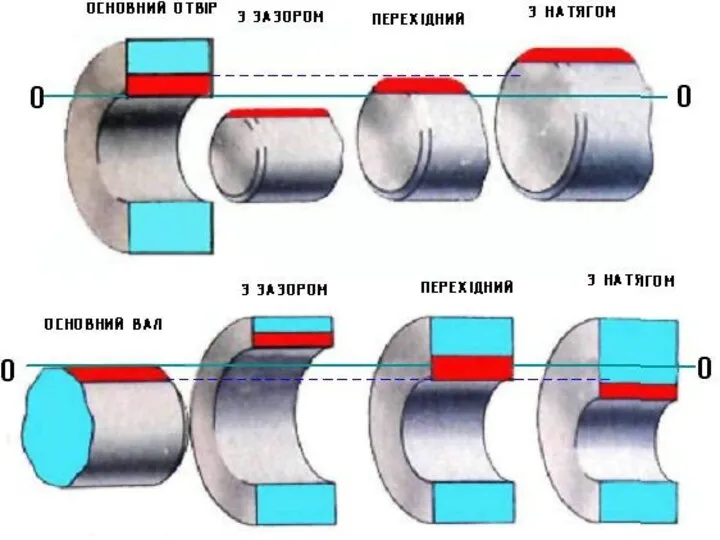

- 16. Зазор Переходная Натяг

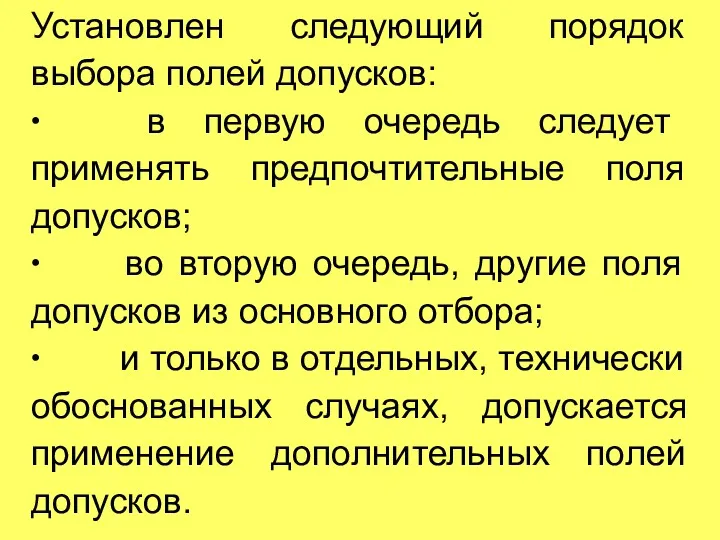

- 17. Установлен следующий порядок выбора полей допусков: ∙ в первую очередь следует применять предпочтительные поля допусков; ∙

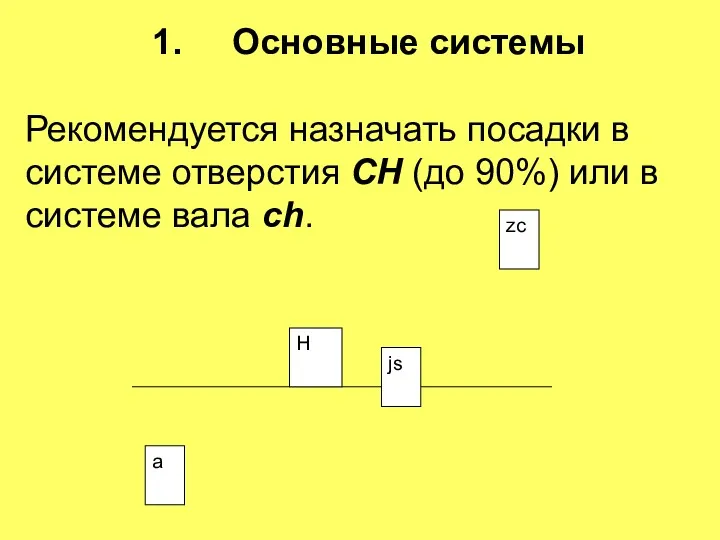

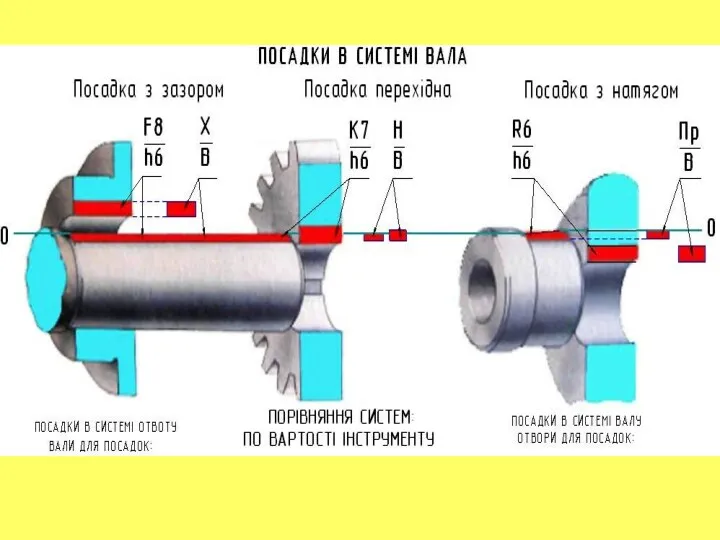

- 18. 1. Основные системы Рекомендуется назначать посадки в системе отверстия CH (до 90%) или в системе вала

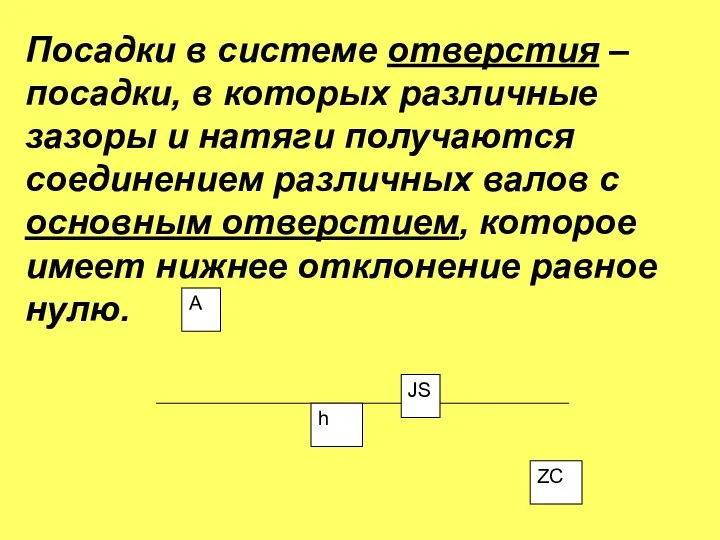

- 20. Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получаются соединением различных валов

- 24. Вместе с тем иногда бывает целесообразно применять систему вала. Ее обычно применяют в следующих случаях: 1)

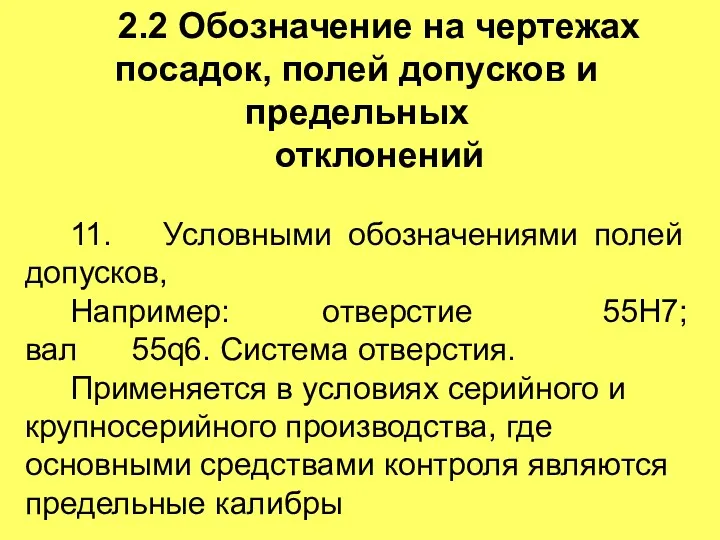

- 26. 2.2 Обозначение на чертежах посадок, полей допусков и предельных отклонений 11. Условными обозначениями полей допусков, Например:

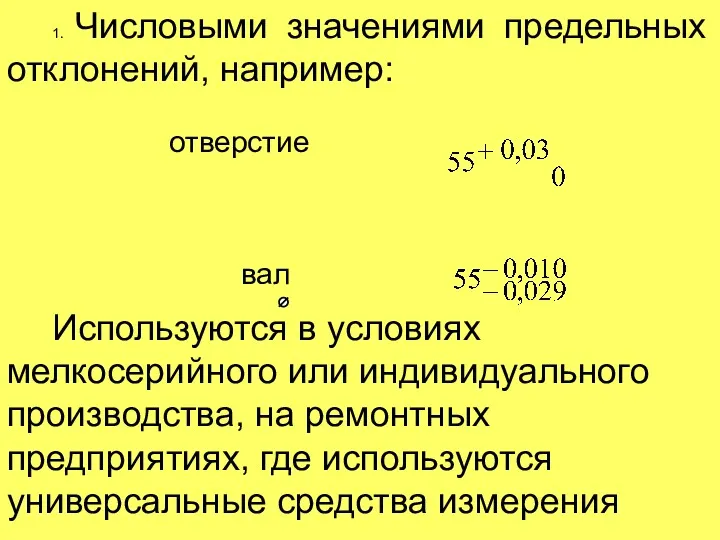

- 27. 1. Числовыми значениями предельных отклонений, например: Используются в условиях мелкосерийного или индивидуального производства, на ремонтных предприятиях,

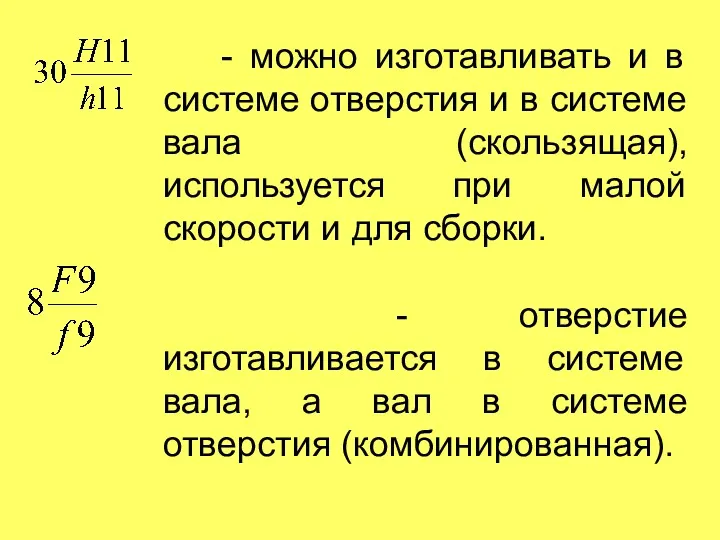

- 28. - можно изготавливать и в системе отверстия и в системе вала (скользящая), используется при малой скорости

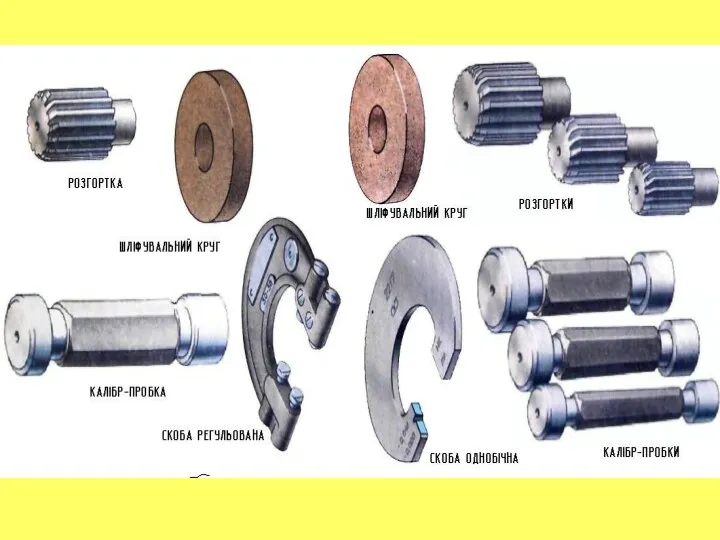

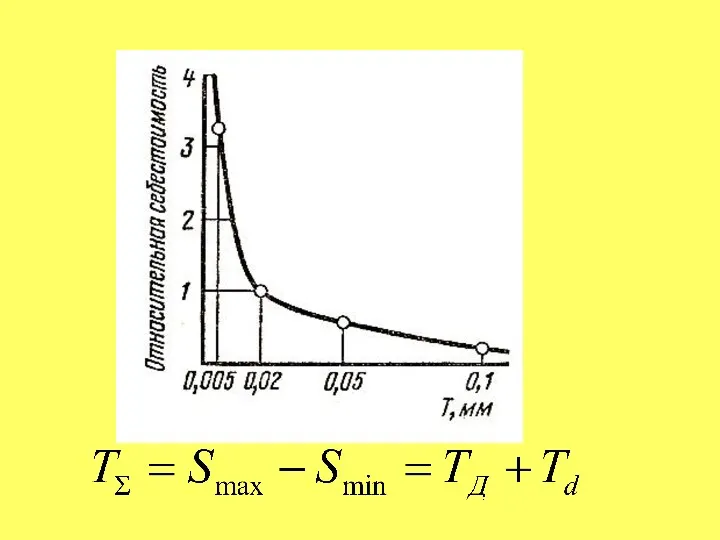

- 29. 2.4 Выбор квалитета Установление оптимальной точности обработки и выбор квалитета – сложная технико-экономическая задача. Произвольное назначение

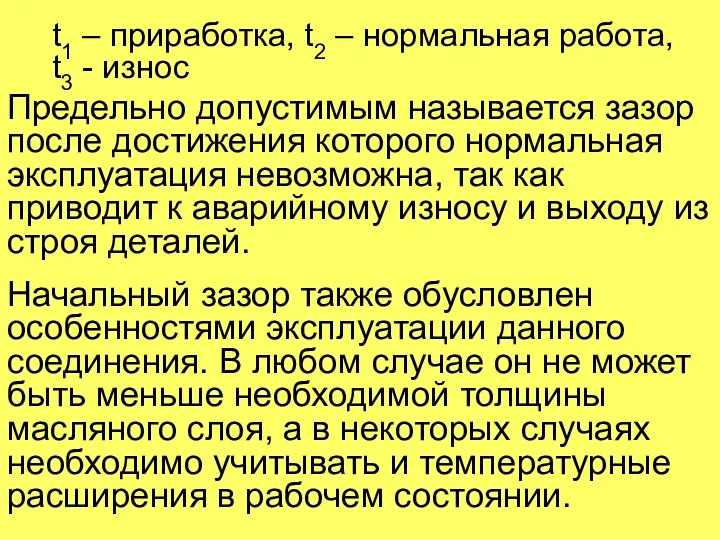

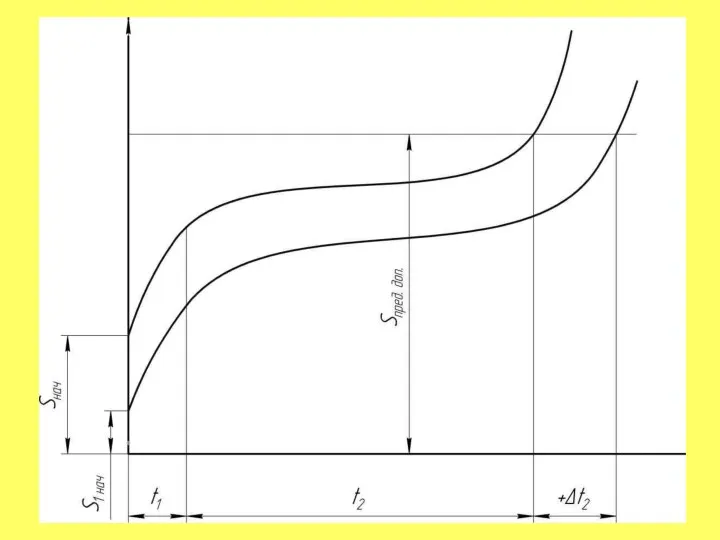

- 32. t1 – приработка, t2 – нормальная работа, t3 - износ Предельно допустимым называется зазор после достижения

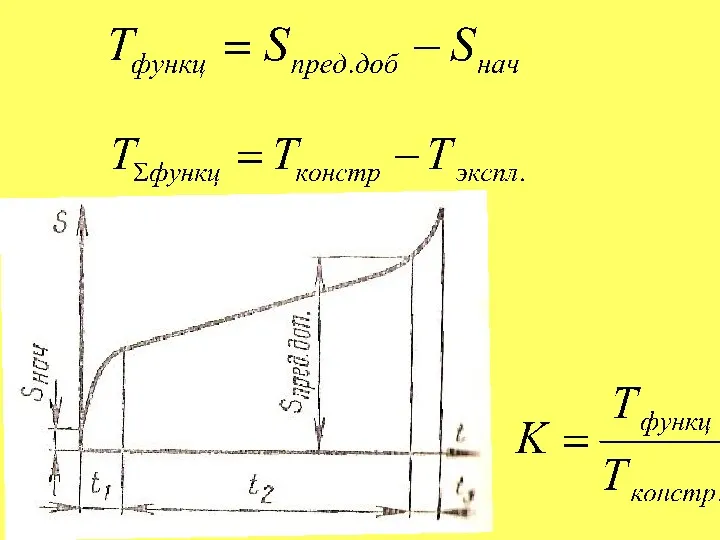

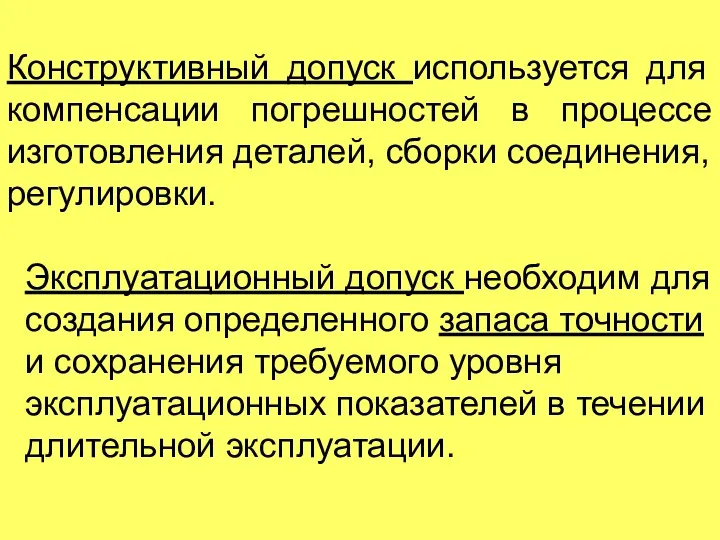

- 33. Конструктивный допуск используется для компенсации погрешностей в процессе изготовления деталей, сборки соединения, регулировки. Эксплуатационный допуск необходим

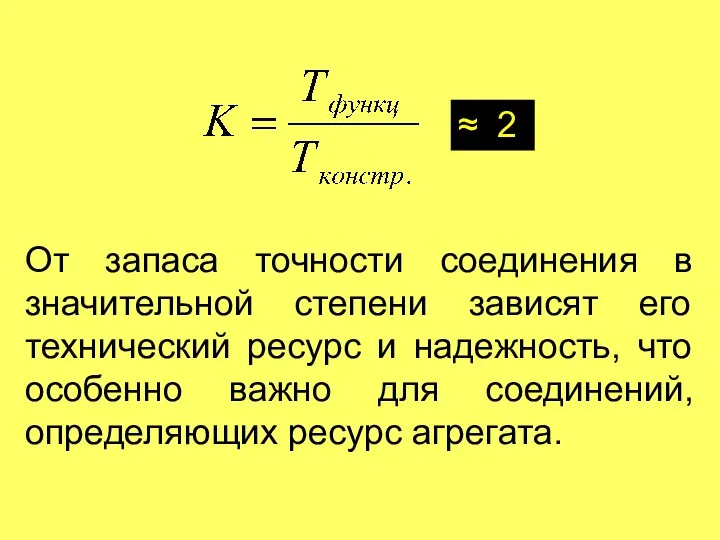

- 34. От запаса точности соединения в значительной степени зависят его технический ресурс и надежность, что особенно важно

- 35. Соединение “Вал- Подшипник скольжения» 2.4 Расчет и выбор с зазором

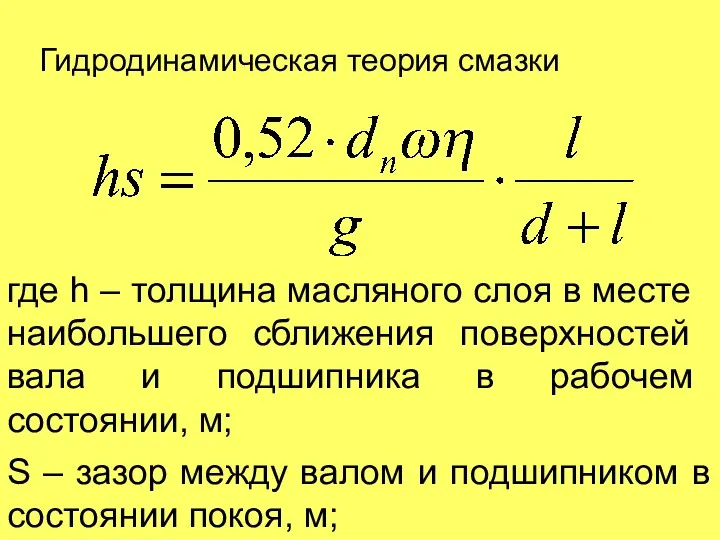

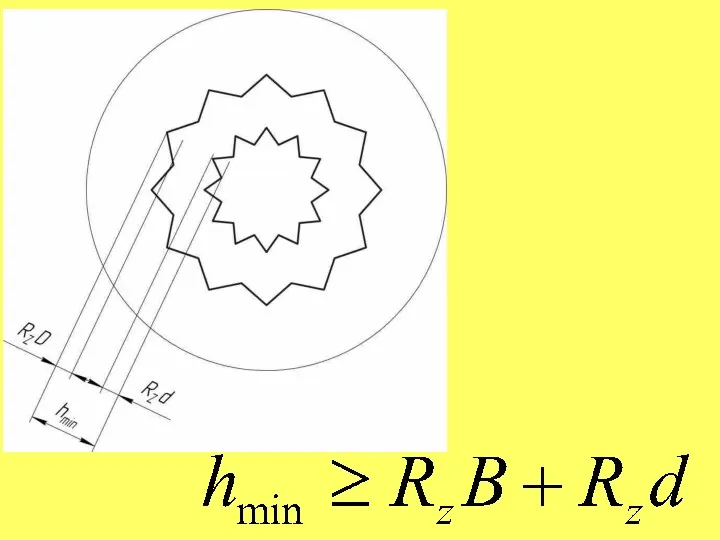

- 36. Гидродинамическая теория смазки где h – толщина масляного слоя в месте наибольшего сближения поверхностей вала и

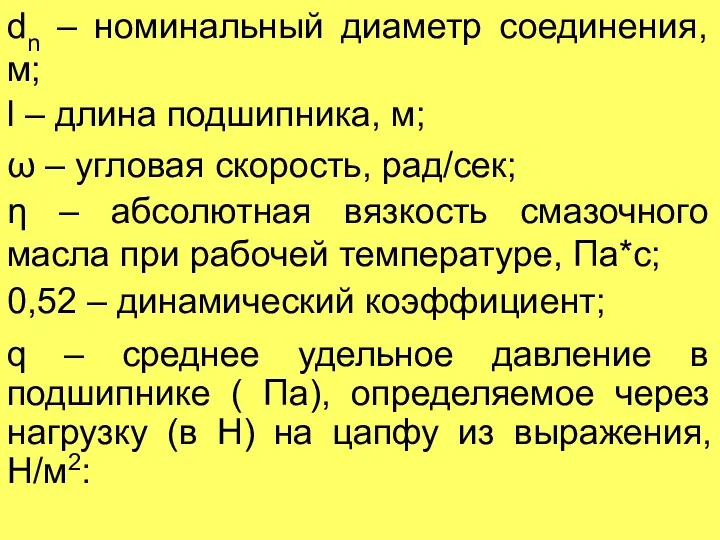

- 37. dn – номинальный диаметр соединения, м; l – длина подшипника, м; ω – угловая скорость, рад/сек;

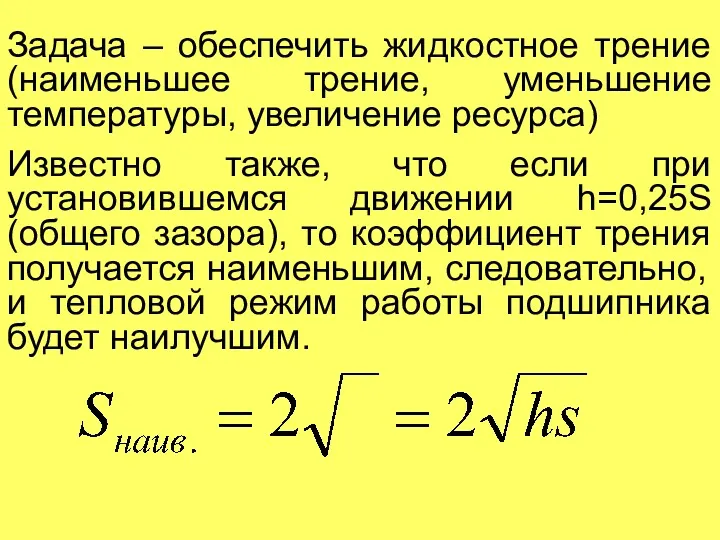

- 38. Задача – обеспечить жидкостное трение (наименьшее трение, уменьшение температуры, увеличение ресурса) Известно также, что если при

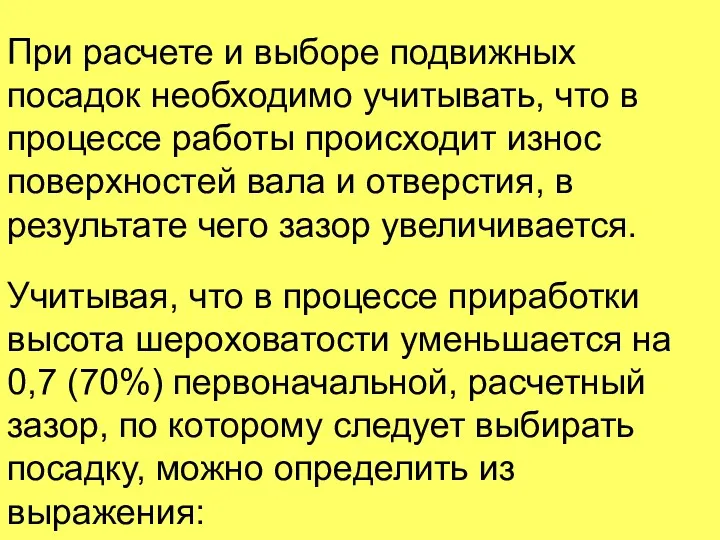

- 40. При расчете и выборе подвижных посадок необходимо учитывать, что в процессе работы происходит износ поверхностей вала

- 43. Скачать презентацию

Гидравлический пресс.

Гидравлический пресс. Лекция 8. Магнитоэлектрические приборы

Лекция 8. Магнитоэлектрические приборы Эксперименты по физике

Эксперименты по физике Урок по физике на тему Развитие средств связи

Урок по физике на тему Развитие средств связи Двигатель внутреннего сгорания

Двигатель внутреннего сгорания Механические колебания

Механические колебания Физические основы оптической локации

Физические основы оптической локации ВКР: Границы использования аналитических моделей в диссипативной среде с усредненными параметрами биологической ткани

ВКР: Границы использования аналитических моделей в диссипативной среде с усредненными параметрами биологической ткани Эффект Доплера

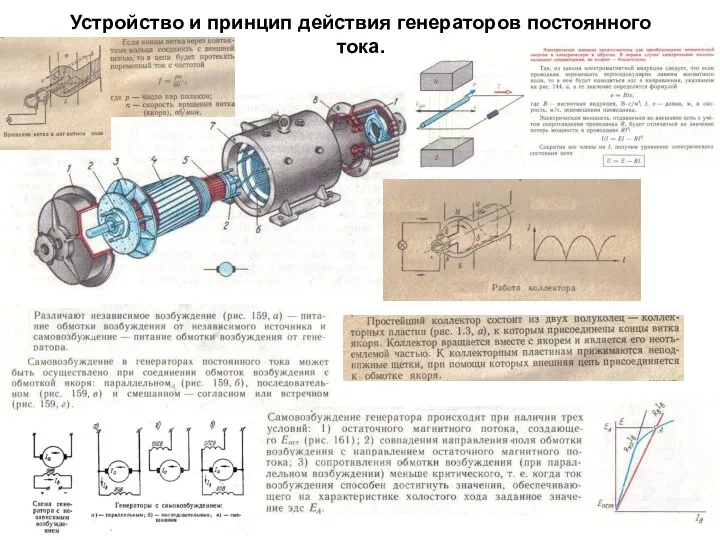

Эффект Доплера Устройство и принцип действия генераторов постоянного тока на судне. (Билет 9)

Устройство и принцип действия генераторов постоянного тока на судне. (Билет 9) Электроемкость. Конденсаторы

Электроемкость. Конденсаторы Презентация по физике для 7 класса по теме Простые механизмы

Презентация по физике для 7 класса по теме Простые механизмы Полупроводниковые материалы

Полупроводниковые материалы Исследовательская деятельность как интеграция физики и информатики

Исследовательская деятельность как интеграция физики и информатики Поверхностное натяжение

Поверхностное натяжение Автомобильные двигатели и виды топлива к ним

Автомобильные двигатели и виды топлива к ним Потери в электрических сетях

Потери в электрических сетях Линейный компрессор. Сервисное руководство

Линейный компрессор. Сервисное руководство Реальные газы. Тема 11

Реальные газы. Тема 11 Система работы учителя по подготовке учащихся к итоговой аттестации по физике

Система работы учителя по подготовке учащихся к итоговой аттестации по физике Закон Ома для участка цепи

Закон Ома для участка цепи Радио

Радио Junjis. Engineer Traning

Junjis. Engineer Traning Презентация к Научно-исследовательской работе Физика и ВОВ

Презентация к Научно-исследовательской работе Физика и ВОВ Презентация 10 класса Газовые законы

Презентация 10 класса Газовые законы КАБИНЕТ ФИЗИКИ

КАБИНЕТ ФИЗИКИ Электромагнитные колебания

Электромагнитные колебания Взаимосвязь массы и энергии покоя

Взаимосвязь массы и энергии покоя