Содержание

- 2. Разборка автомобиля для ремонта кузова В зависимости от вида ремонта и состояния кузова разборку выполняют частично

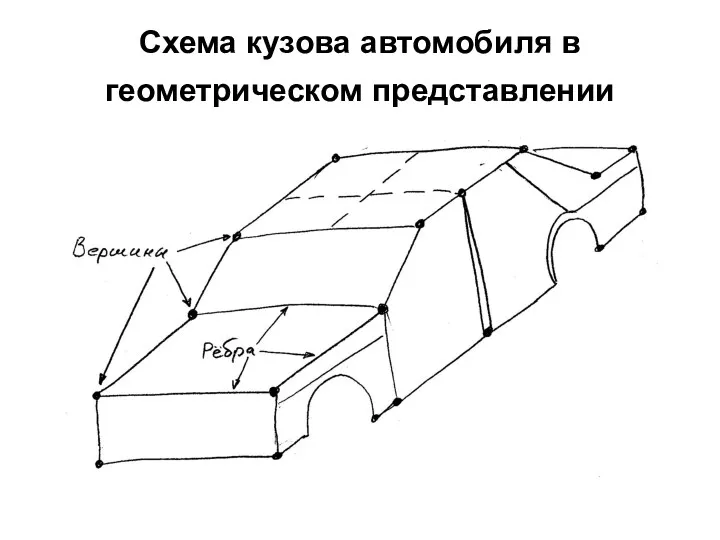

- 3. Исправление геометрии - общий подход Исправление геометрии кузова и его составляющих деталей невозможно без понимания основ

- 4. Схема кузова автомобиля в геометрическом представлении

- 5. Общие требования к технологии восстановления Если деталь расположена на главном несущем участке — пол между передней

- 6. Распределение сил на щитке передка

- 7. Распределение сил на точке подвески амортизатора

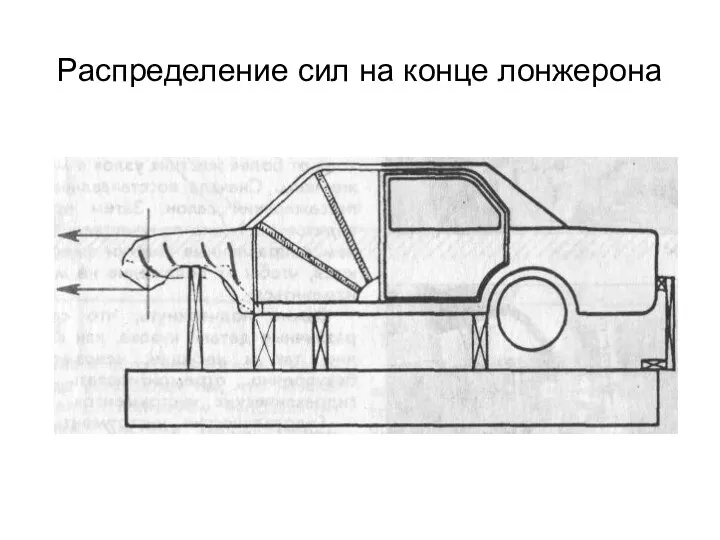

- 8. Распределение сил на конце лонжерона

- 9. Передняя часть в первоначальных размерах

- 10. Гидравлическое устройство и набор приспособлений

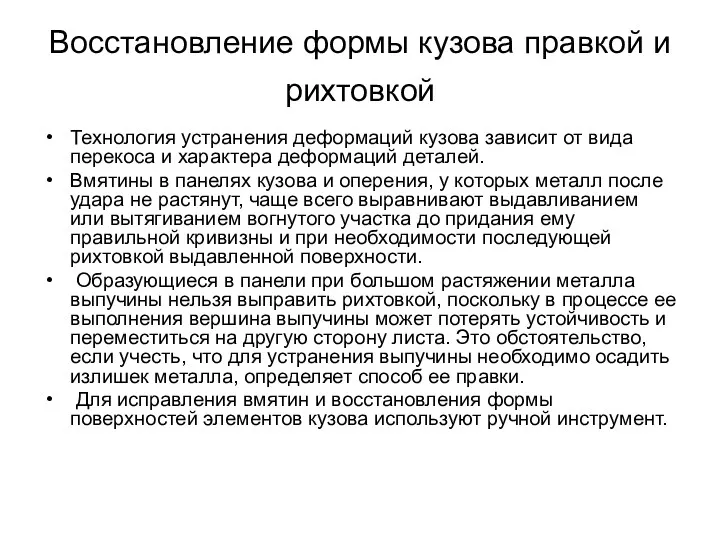

- 11. Восстановление формы кузова правкой и рихтовкой Технология устранения деформаций кузова зависит от вида перекоса и характера

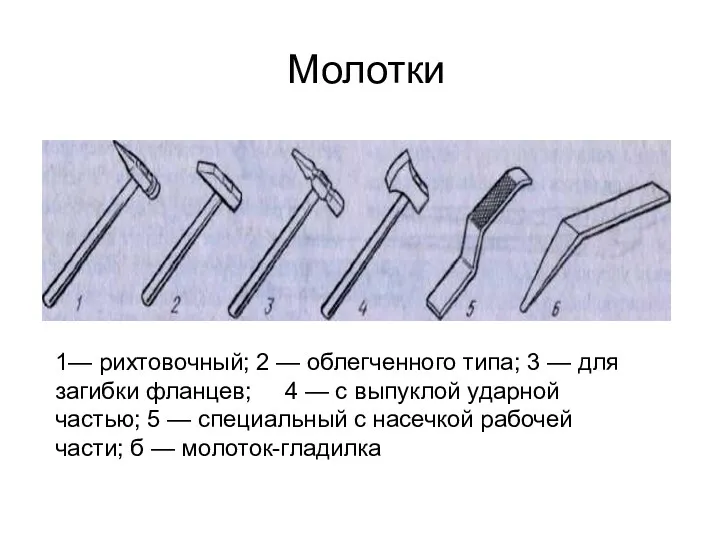

- 12. Молотки 1— рихтовочный; 2 — облегченного типа; 3 — для загибки фланцев; 4 — с выпуклой

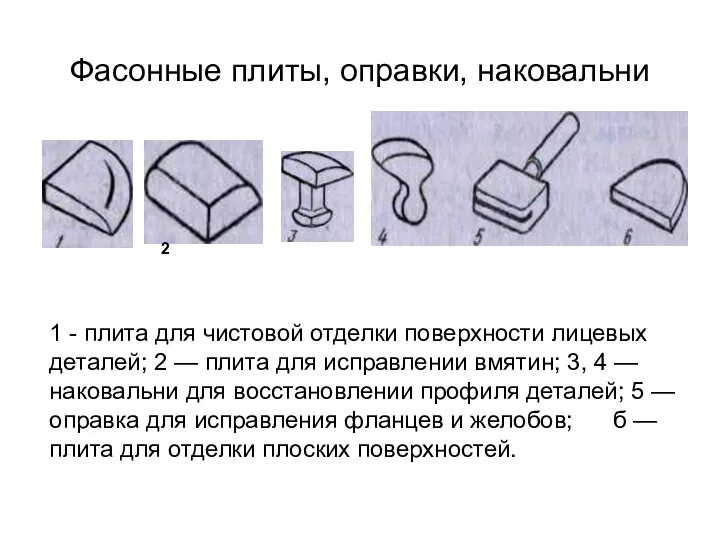

- 13. Фасонные плиты, оправки, наковальни 1 - плита для чистовой отделки поверхности лицевых деталей; 2 — плита

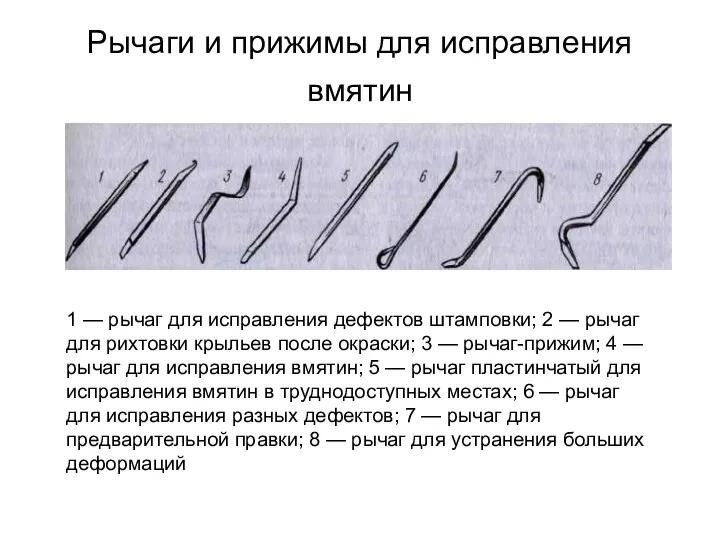

- 14. Рычаги и прижимы для исправления вмятин 1 — рычаг для исправления дефектов штамповки; 2 — рычаг

- 15. Устранение деформаций рихтовкой без нагрева

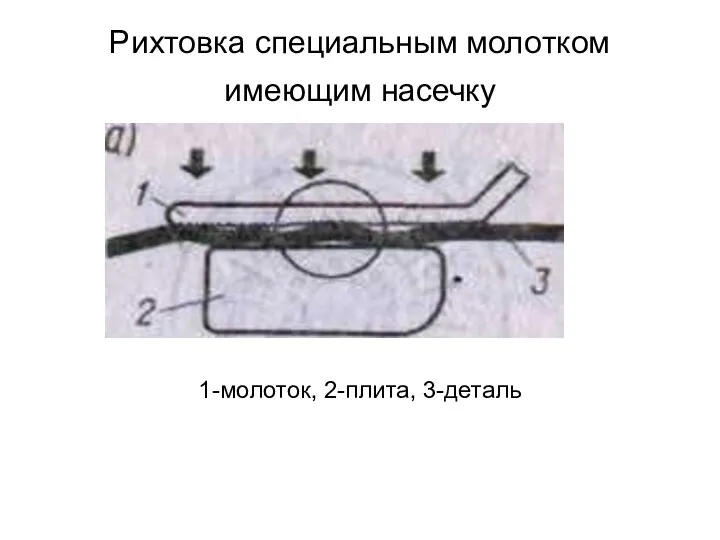

- 16. Рихтовка специальным молотком имеющим насечку 1-молоток, 2-плита, 3-деталь

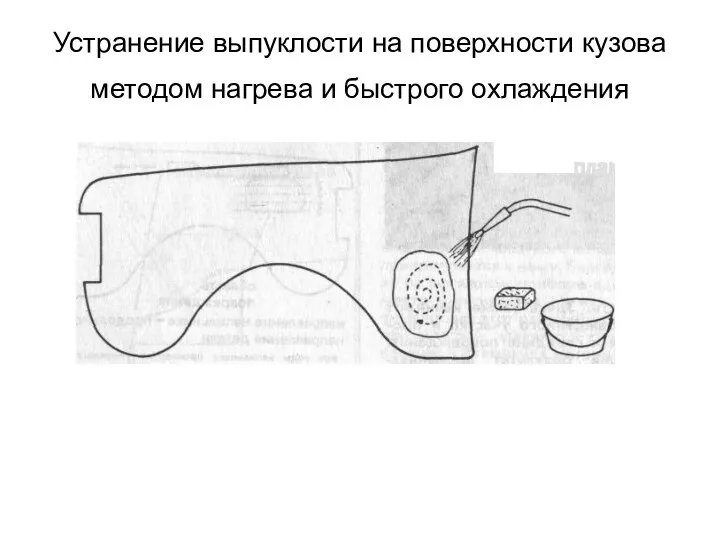

- 17. Устранение выпуклости на поверхности кузова методом нагрева и быстрого охлаждения

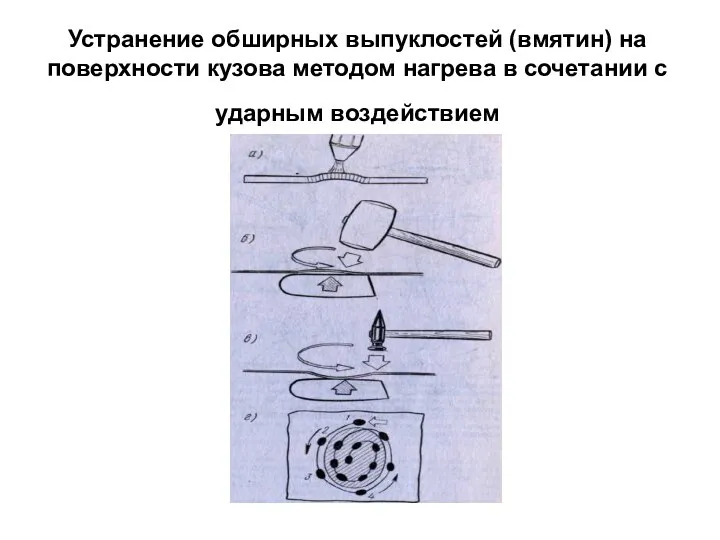

- 18. Устранение обширных выпуклостей (вмятин) на поверхности кузова методом нагрева в сочетании с ударным воздействием

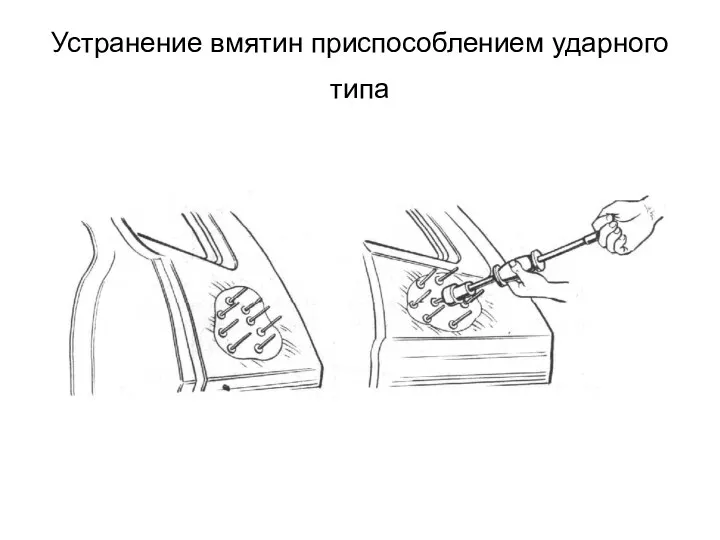

- 19. Устранение вмятин приспособлением ударного типа

- 20. Исправление вмятин в зоне расположения усилителей

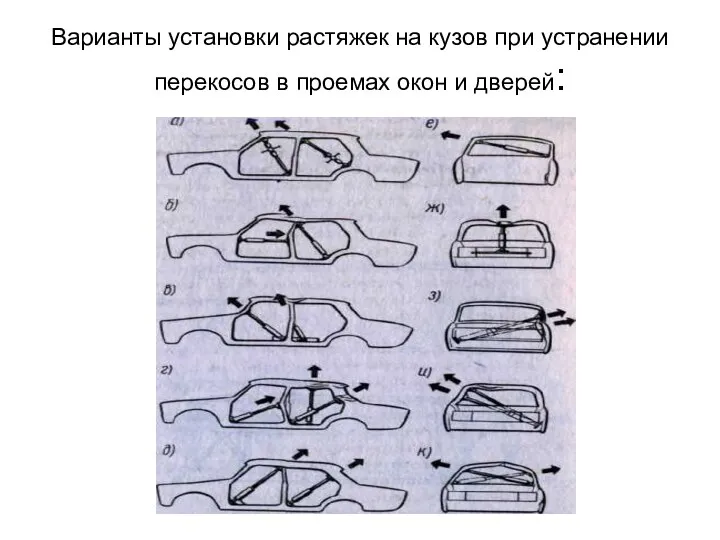

- 21. Варианты установки растяжек на кузов при устранении перекосов в проемах окон и дверей:

- 22. Устройство БС-71.000 для правки кузовов легковых автомобилей

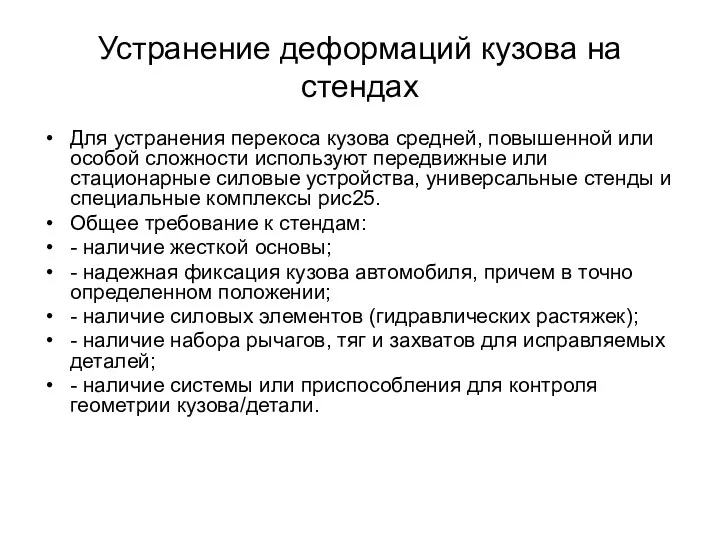

- 23. Устранение деформаций кузова на стендах Для устранения перекоса кузова средней, повышенной или особой сложности используют передвижные

- 24. Измерительная платформа «Блэкхок Р-188, установленная на стенд для правки (многоцелевой), и закрепленный кузов 1-губки для зажима

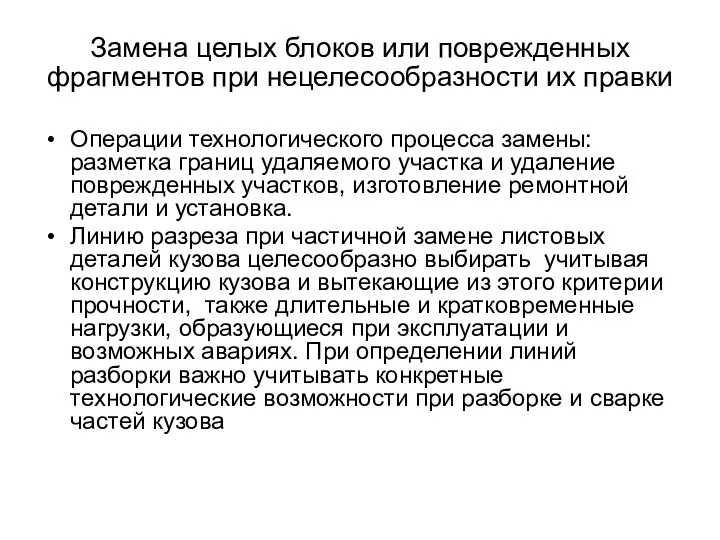

- 25. Замена целых блоков или поврежденных фрагментов при нецелесообразности их правки Операции технологического процесса замены: разметка границ

- 26. Виды соединения элементов кузова.Соединение с помощью винтов и пайки. Самым простым и распространенным является соединение с

- 27. Виды соединения элементов кузова Контактная сварка. Контактная сварка — это по существу сварка давлением при температуре,

- 28. Виды соединения элементов кузова. Дуговая сварка. Дуговая сварка, как и сварка в среде защитного газа, представляет

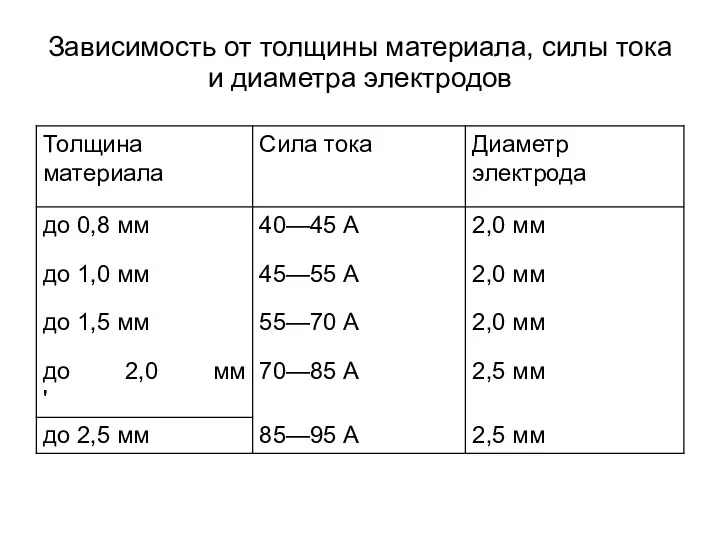

- 29. Зависимость от толщины материала, силы тока и диаметра электродов

- 30. Виды соединения элементов кузова. Автогенная сварка. Основные причины, по которым автогенная сварка до сих пор еще

- 31. Виды соединения элементов кузова. Сварка в среде защитного газа. Только в последние годы варианты этого способа

- 32. Обработка поверхности под лакокрасочное покрытие Обработке поверхности при ремонте автомобиля придается особое внимание, так как она

- 34. Скачать презентацию

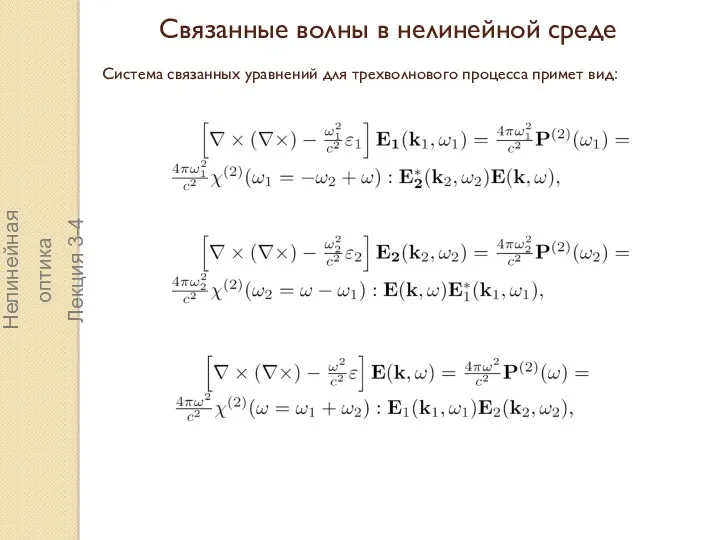

Связанные волны в нелинейной среде

Связанные волны в нелинейной среде Нелинейные цепи

Нелинейные цепи краткий справочник по физике-7

краткий справочник по физике-7 Естественная радиоактивность. Схема по радиоактивности

Естественная радиоактивность. Схема по радиоактивности Сопротивляемость человеческого тела в разных условиях

Сопротивляемость человеческого тела в разных условиях Исследовательский проект Машина Голдберга Разбивалка яйиц

Исследовательский проект Машина Голдберга Разбивалка яйиц Режимы работы промышленных электрических сетей

Режимы работы промышленных электрических сетей Экономия электрической энергии и использование энергоэффективных ламп

Экономия электрической энергии и использование энергоэффективных ламп Философские проблемы физики и астрономии

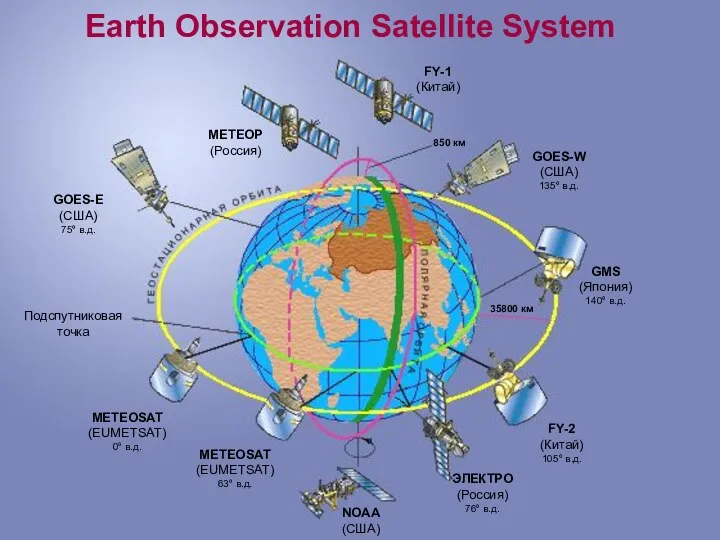

Философские проблемы физики и астрономии Earth observation satellite system

Earth observation satellite system Параллельное и последовательное соединение

Параллельное и последовательное соединение Молекулярно-кинетические свойства коллоидных систем

Молекулярно-кинетические свойства коллоидных систем Электромагнитная индукция

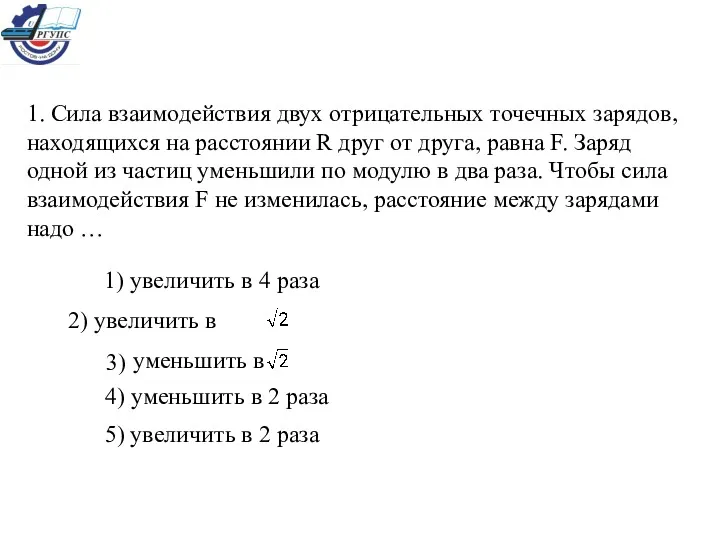

Электромагнитная индукция Электростатика. Электростатическое поле

Электростатика. Электростатическое поле Термодинамика. Первое начало термодинамики

Термодинамика. Первое начало термодинамики Звуковые волны. Скорость звука.

Звуковые волны. Скорость звука. Есть чем гордится.Достижения мох учеников.

Есть чем гордится.Достижения мох учеников. Интерференция света

Интерференция света Влажность воздуха

Влажность воздуха Закон сохранения и превращения механической энергии

Закон сохранения и превращения механической энергии Компрессор КТ-6

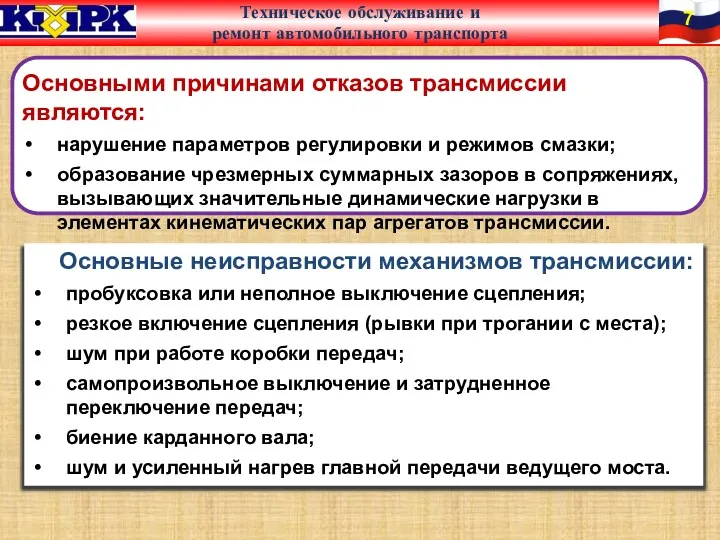

Компрессор КТ-6 Техническое обслуживание и ремонт автомобильного транспорта

Техническое обслуживание и ремонт автомобильного транспорта Уравнение вращения твердого тела вокруг неподвижной оси. Момент инерции

Уравнение вращения твердого тела вокруг неподвижной оси. Момент инерции Интеллектуальная игра по теме: Основы молекулярно-кинетической теории

Интеллектуальная игра по теме: Основы молекулярно-кинетической теории Оценка сложившейся работы вагонов по износу гребня колесной пары

Оценка сложившейся работы вагонов по износу гребня колесной пары Голография. История голографии

Голография. История голографии Атомные спектры

Атомные спектры Поляризация света

Поляризация света