Содержание

- 2. ТОРМОЗА И ОСТАНОВЫ Механизмы ГПМ должны быть оснащены надёжными тормозными устройствами. В механизмах подъёма они обеспечивают

- 3. 1. По конструктивному исполнению: колодочные, ленточные, дисковые, конические. 2. По принципу действия: автоматические и управляемые. 3.

- 4. Согласно правилам Гостехнадзора механизмы подъёма груза и изменения вылета стрелы с машинным приводом должны быть снабжены

- 5. ОСНОВНЫЕ ТРЕБОВАНИЯ К ТОРМОЗАМ: достаточный тормозной момент для заданных условий работы; быстрое замыкание и размыкание; надёжность

- 6. Место установки тормоза – на быстроходном валу с наименьшим крутящим моментом.

- 7. ОСТАНОВЫ Служат для удержания грузов при выключенном приводе механизмов. Самостоятельно применяются редко, обычно применяются как сборочные

- 8. Остановка валов осуществляется защемлением роликов между корпусом и втулкой Схема роликового останова 1 – корпус; 2

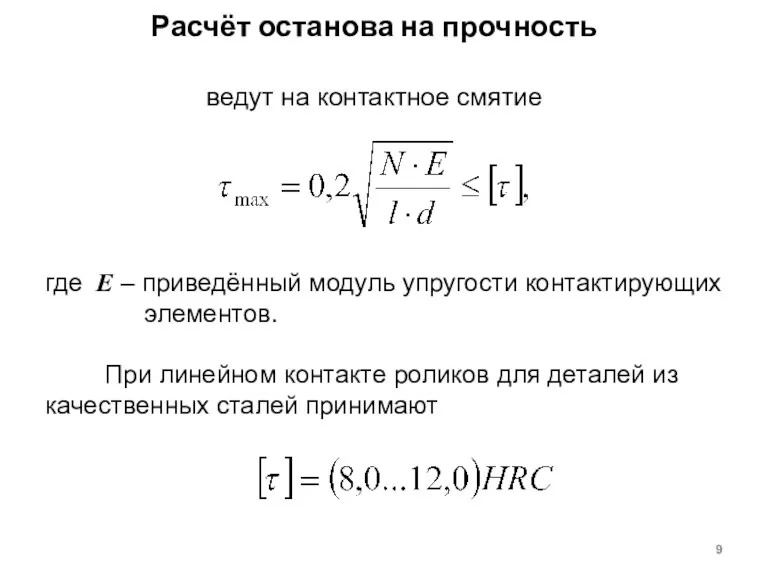

- 9. Расчёт останова на прочность ведут на контактное смятие где Е – приведённый модуль упругости контактирующих элементов.

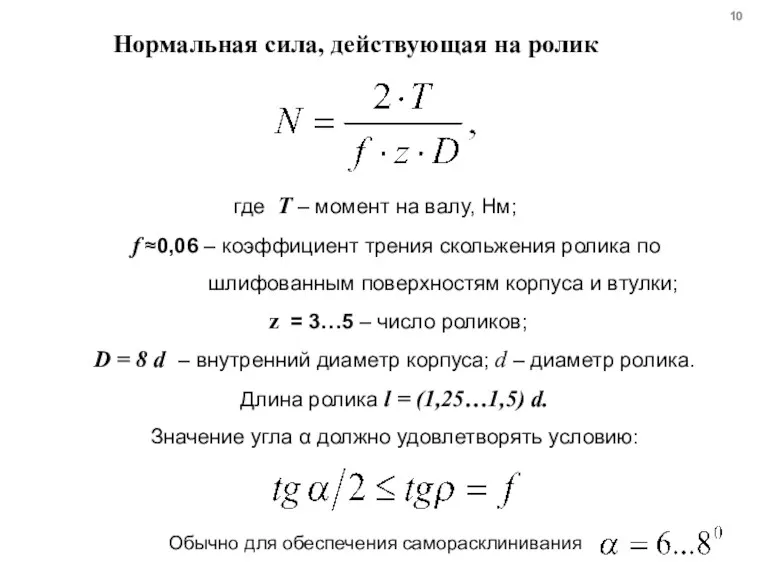

- 10. где Т – момент на валу, Нм; f ≈0,06 – коэффициент трения скольжения ролика по шлифованным

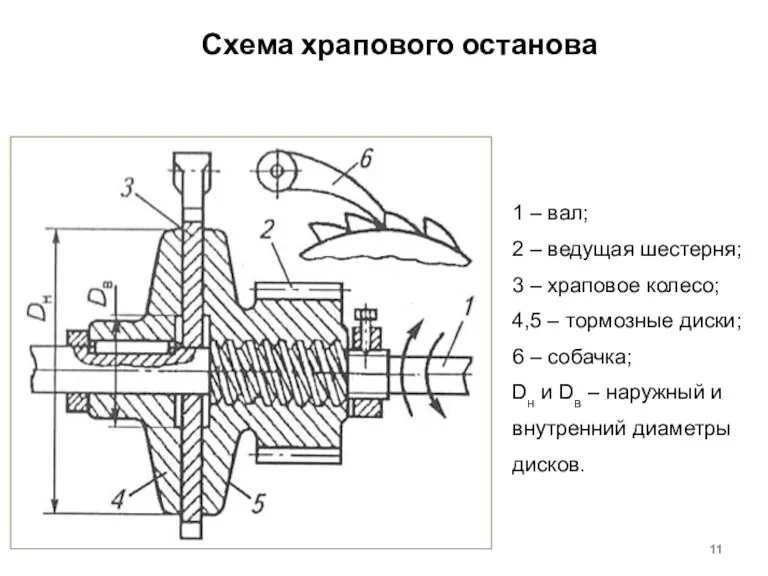

- 11. 1 – вал; 2 – ведущая шестерня; 3 – храповое колесо; 4,5 – тормозные диски; 6

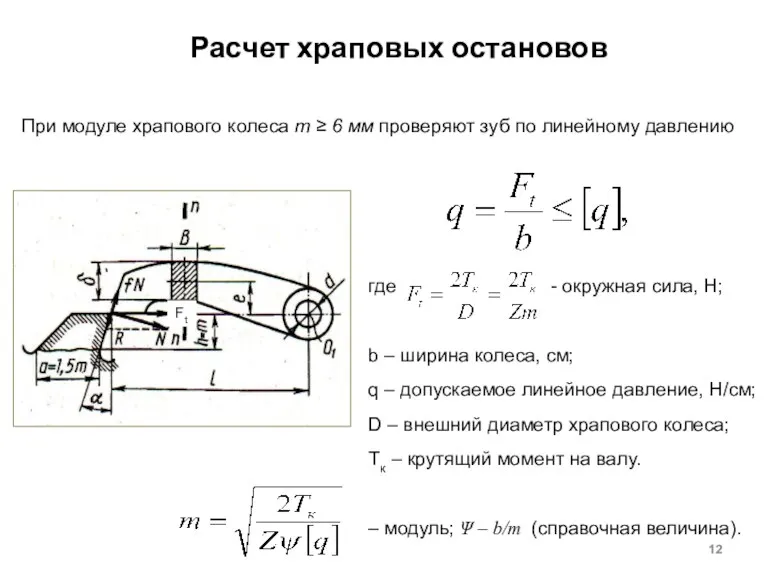

- 12. Расчет храповых остановов где - окружная сила, Н; b – ширина колеса, см; q – допускаемое

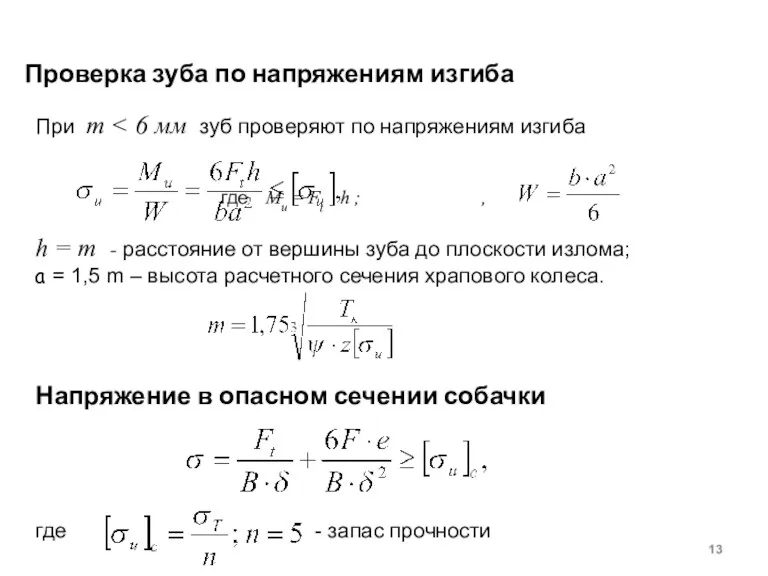

- 13. Проверка зуба по напряжениям изгиба При m где Ми = Ft · h ; , h

- 14. Достоинства: небольшие габариты; незначительные усилия замыкания. Недостатки: значительные усилия на вал тормозного шкива; неравномерное распределение давления

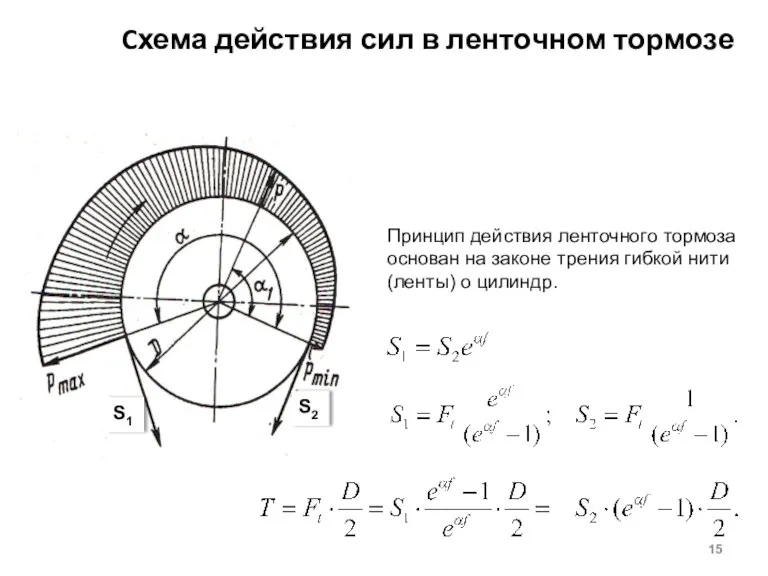

- 15. Cхема действия сил в ленточном тормозе Принцип действия ленточного тормоза основан на законе трения гибкой нити

- 16. Простой ленточный тормоз Применяются в механизмах, где не требуется одинаковый тормозной момент при вращении шкива в

- 17. Принимают = (2,5…3) ; = 30…50 мм. Eсли , то , происходит самозатягивание ленты. Условие нормальной

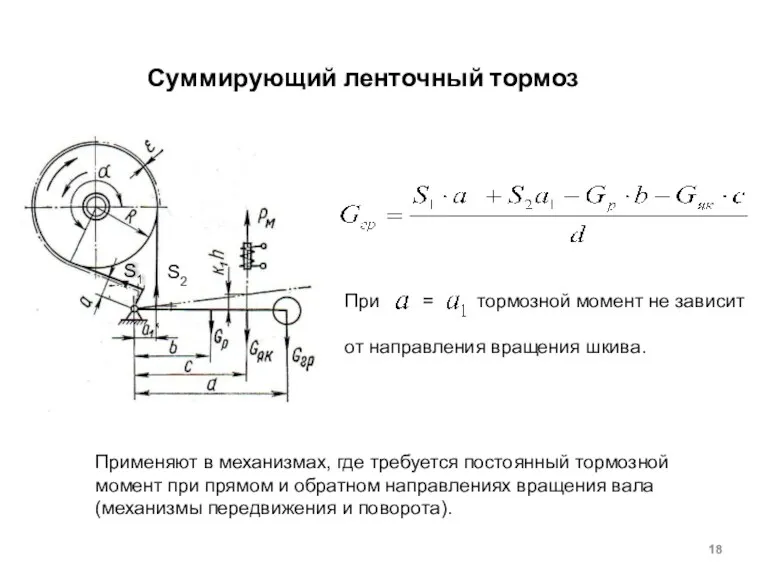

- 18. Суммирующий ленточный тормоз При = тормозной момент не зависит от направления вращения шкива. Применяют в механизмах,

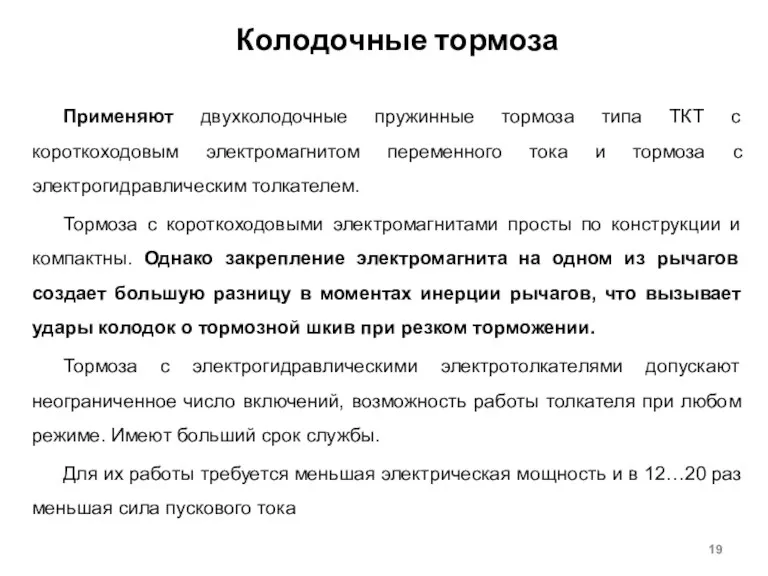

- 19. Колодочные тормоза Применяют двухколодочные пружинные тормоза типа ТКТ с короткоходовым электромагнитом переменного тока и тормоза с

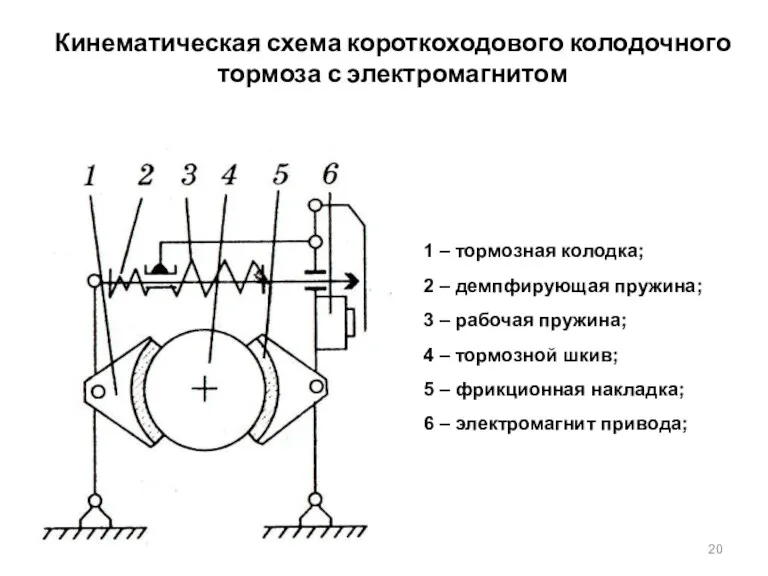

- 20. Кинематическая схема короткоходового колодочного тормоза с электромагнитом 1 – тормозная колодка; 2 – демпфирующая пружина; 3

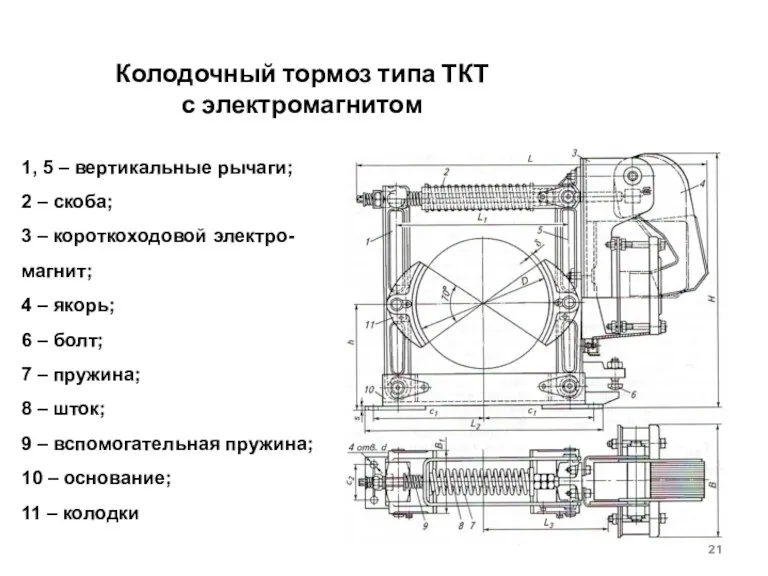

- 21. Колодочный тормоз типа ТКТ с электромагнитом 1, 5 – вертикальные рычаги; 2 – скоба; 3 –

- 22. Кинематическая схема длинноходового колодочного тормоза с электрогидравлическим толкателем 1 – колодка; 2 – фрикционная накладка; 3

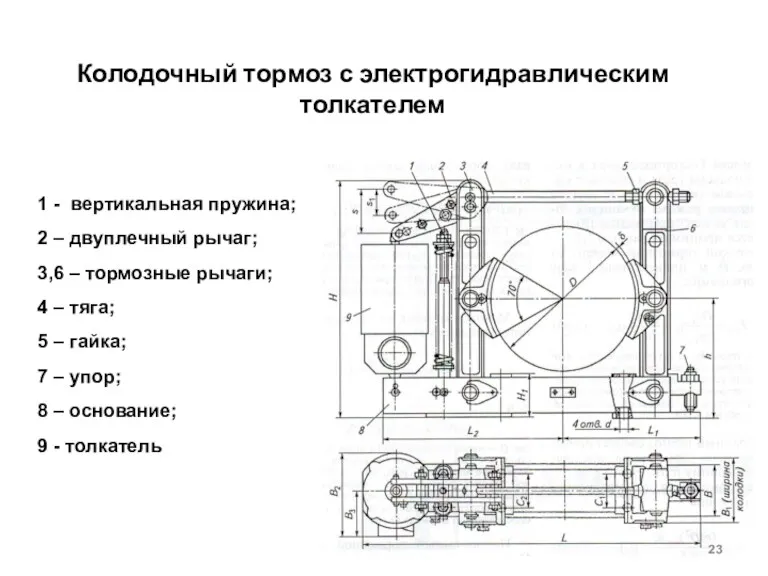

- 23. Колодочный тормоз с электрогидравлическим толкателем 1 - вертикальная пружина; 2 – двуплечный рычаг; 3,6 – тормозные

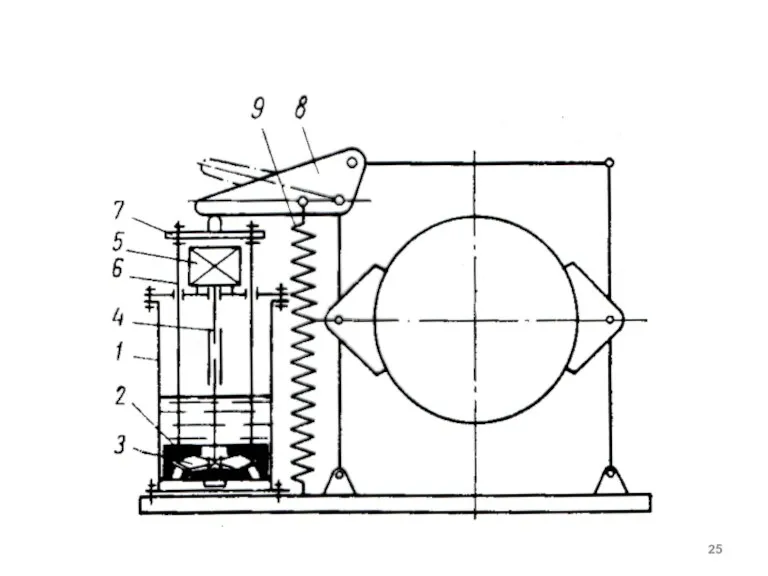

- 24. Тормоз с электрогидравлическим толкателем

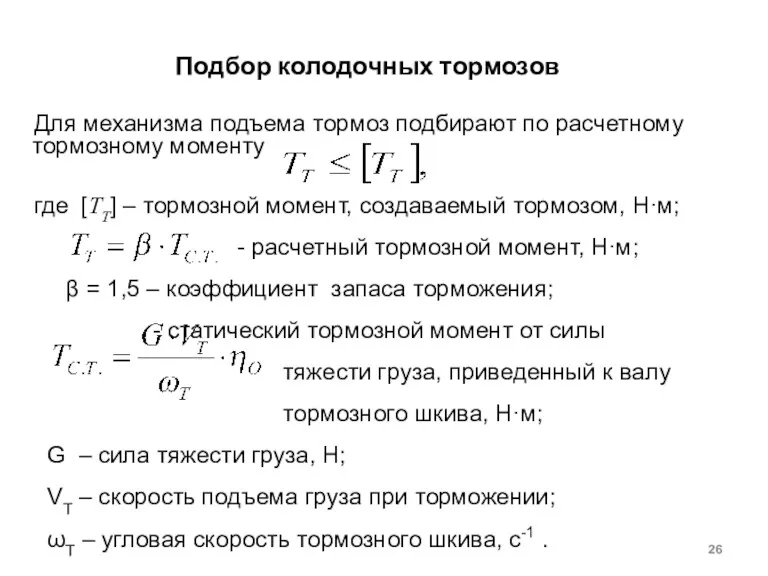

- 26. Подбор колодочных тормозов Для механизма подъема тормоз подбирают по расчетному тормозному моменту где [ТТ] – тормозной

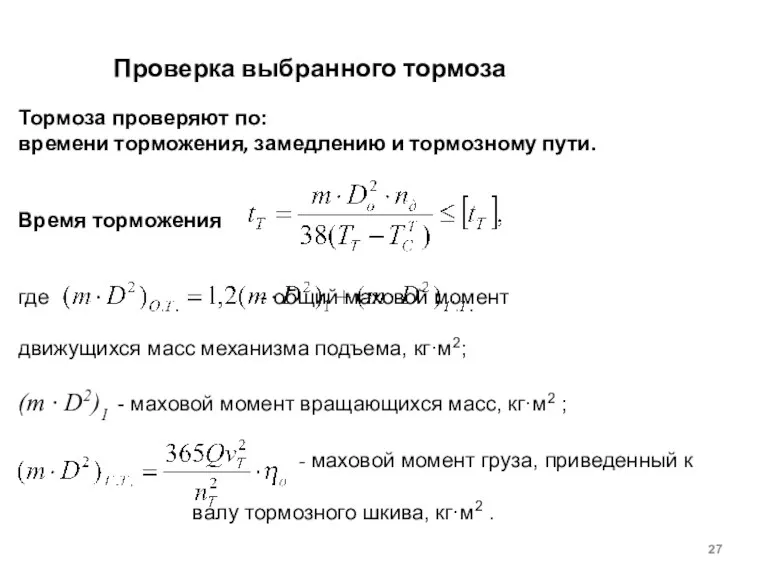

- 27. Проверка выбранного тормоза Тормоза проверяют по: времени торможения, замедлению и тормозному пути. Время торможения где -

- 28. Замедление при торможении - для монтажных кранов - для перегрузочных кранов. Тормозной путь груза

- 29. ПРОЕКТИРОВАНИЕ И РАСЧЕТ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ Общие сведения Механизм передвижения предназначен для перемещения груза в горизонтальной плоскости.

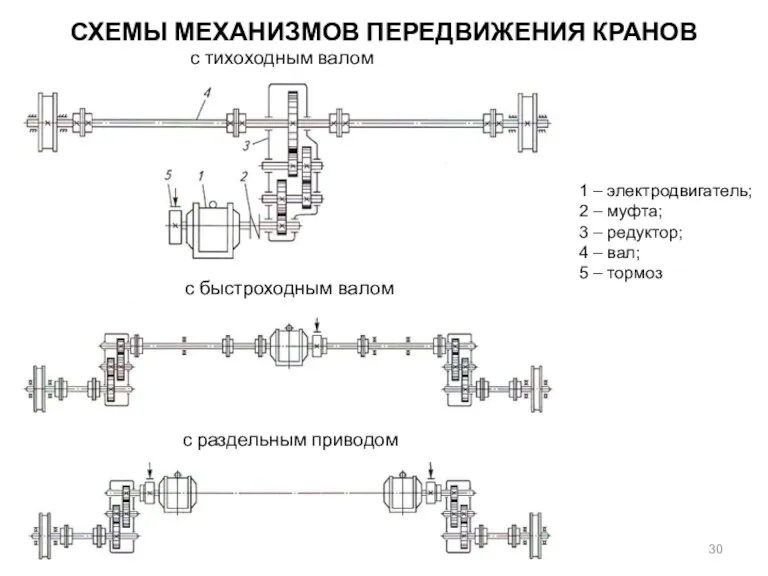

- 30. СХЕМЫ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ КРАНОВ 1 – электродвигатель; 2 – муфта; 3 – редуктор; 4 – вал;

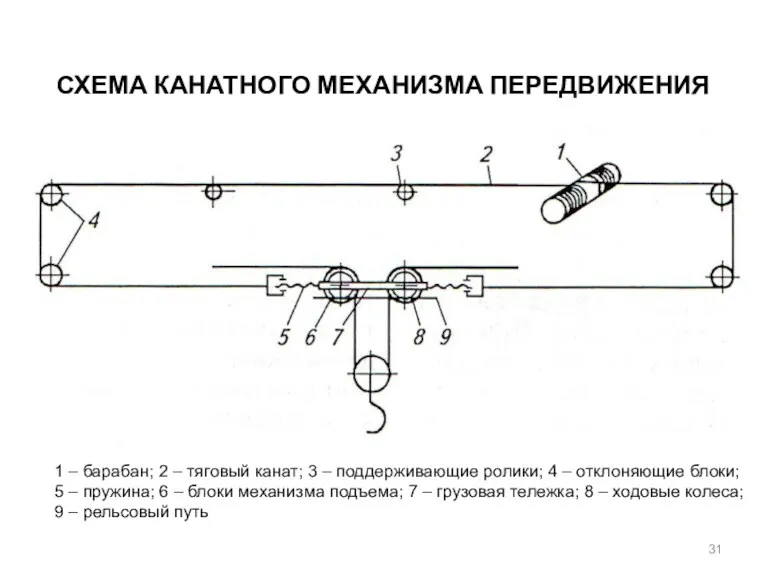

- 31. СХЕМА КАНАТНОГО МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ 1 – барабан; 2 – тяговый канат; 3 – поддерживающие ролики; 4

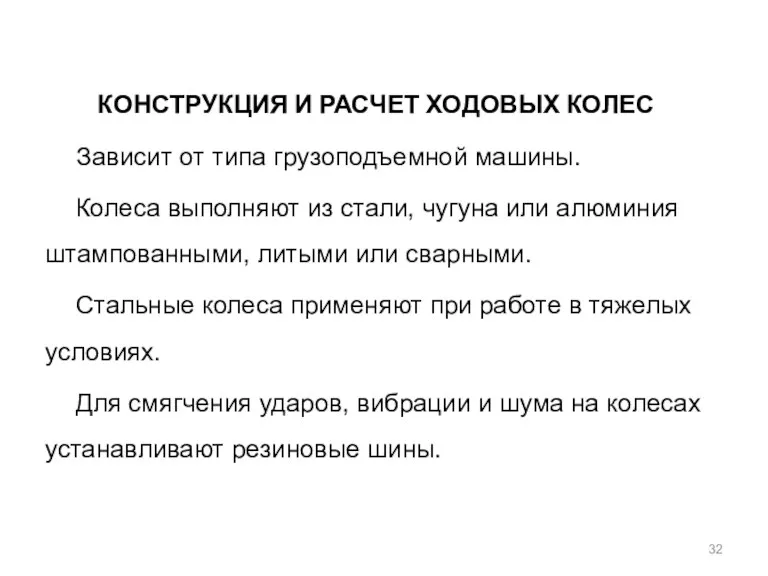

- 32. КОНСТРУКЦИЯ И РАСЧЕТ ХОДОВЫХ КОЛЕС Зависит от типа грузоподъемной машины. Колеса выполняют из стали, чугуна или

- 33. КОЛЕСА ТЕЛЕЖЕК БЕЗРЕЛЬСОВОГО ТРАНСПОРТА а – гладкое металлическое; б – металлическое с канавкой; в – с

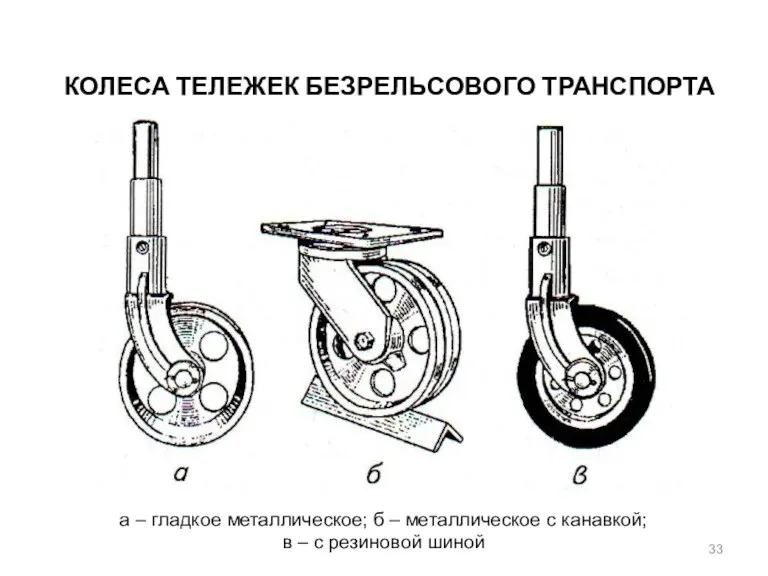

- 34. ФОРМЫ ОБОДОВ ХОДОВЫХ КОЛЕС, ПЕРЕМЕЩАЮЩИЕСЯ ПО РЕЛЬСОВЫМ ПУТЯМ а – коническая; б – бочкообразная; в -

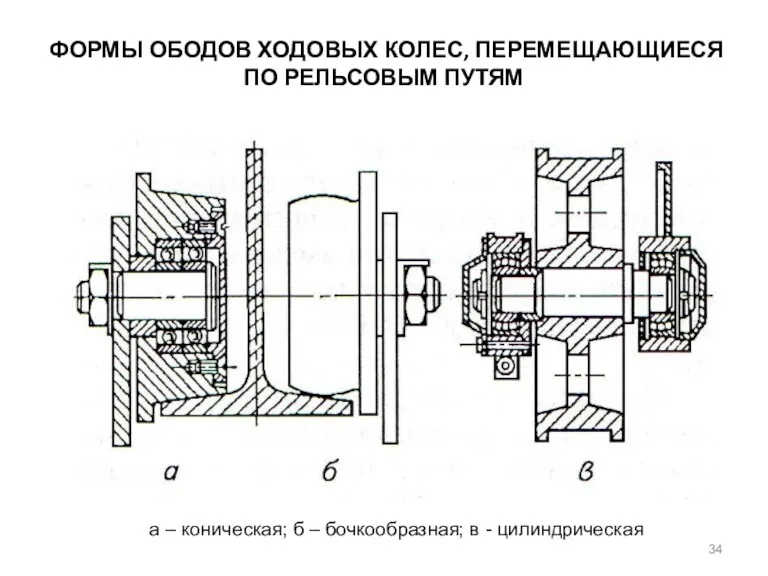

- 35. ПОРЯДОК РАСЧЕТА РАСЧЕТА ХОДОВЫХ КОЛЕС 1. Выбирают конструкцию колеса. 2. Определяют наибольшую нагрузку на колесо. При

- 36. СХЕМА КОНТАКТА ХОДОВОГО КОЛЕСА С РЕЛЬСОМ а, б – линейный контакт; в, г, д, е –

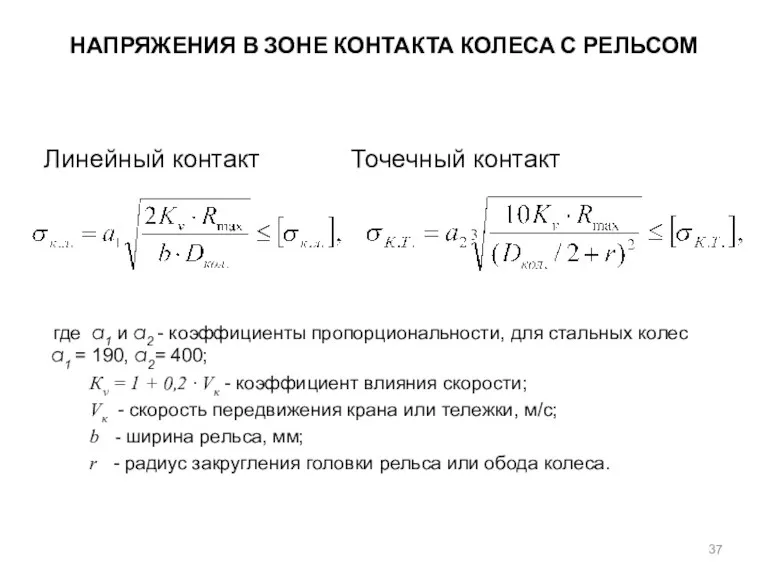

- 37. НАПРЯЖЕНИЯ В ЗОНЕ КОНТАКТА КОЛЕСА С РЕЛЬСОМ Линейный контакт Точечный контакт где a1 и a2 -

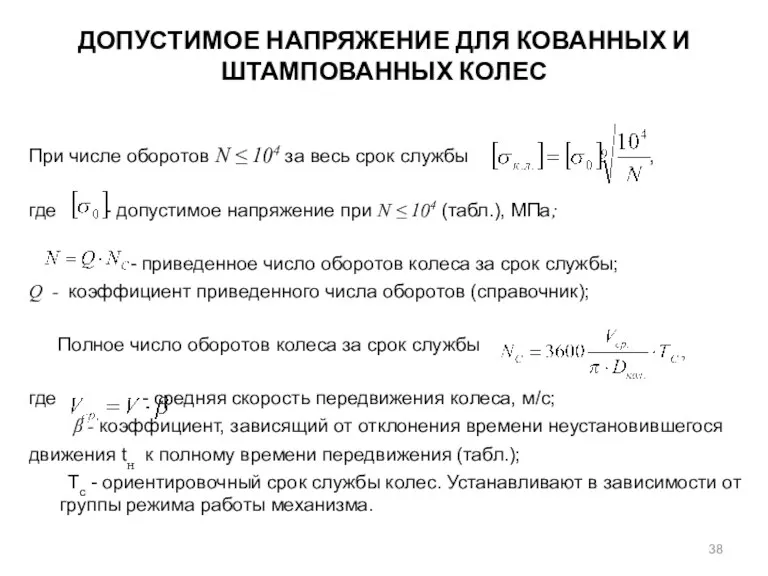

- 38. ДОПУСТИМОЕ НАПРЯЖЕНИЕ ДЛЯ КОВАННЫХ И ШТАМПОВАННЫХ КОЛЕС При числе оборотов N ≤ 104 за весь срок

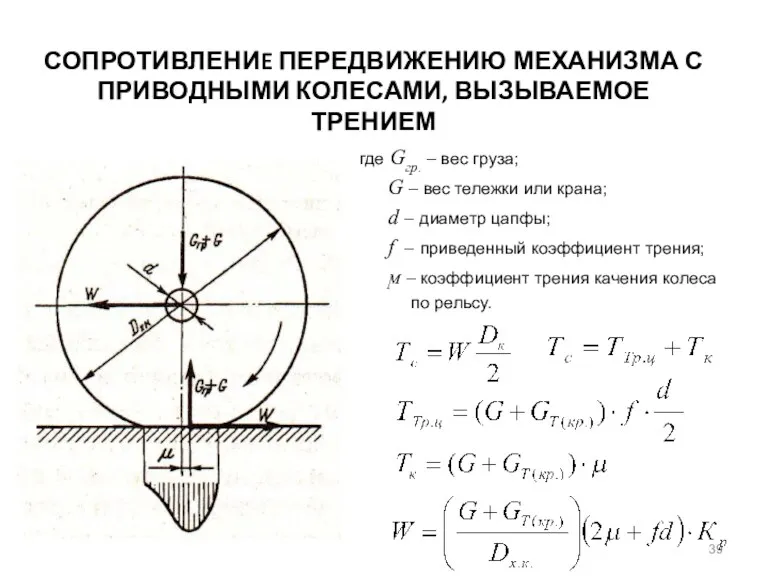

- 39. СОПРОТИВЛЕНИE ПЕРЕДВИЖЕНИЮ МЕХАНИЗМА С ПРИВОДНЫМИ КОЛЕСАМИ, ВЫЗЫВАЕМОЕ ТРЕНИЕМ где Gгр. – вес груза; G – вес

- 40. ПОЛНОЕ СОПРОТИВЛЕНИЕ ПЕРЕДВИЖЕНИЮ ПРИ УСТАНОВИВШЕМСЯ ДВИЖЕНИИ где - на рельсовом пути; - для кранов, перемещаемых по

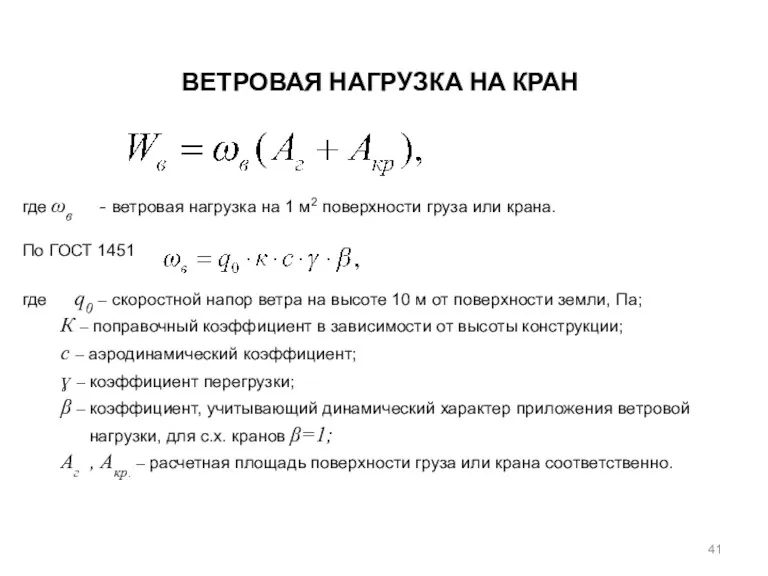

- 41. ВЕТРОВАЯ НАГРУЗКА НА КРАН где ωв - ветровая нагрузка на 1 м2 поверхности груза или крана.

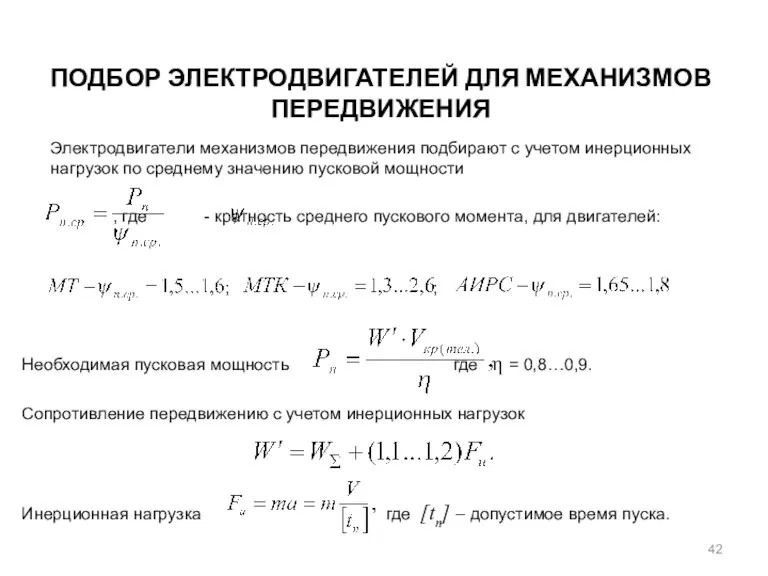

- 42. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЕЙ ДЛЯ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ Электродвигатели механизмов передвижения подбирают с учетом инерционных нагрузок по среднему значению

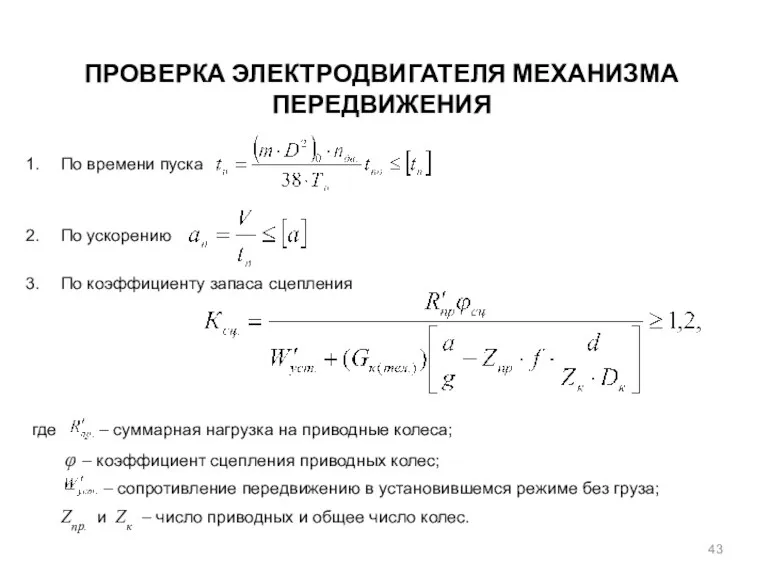

- 43. ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ По времени пуска По ускорению По коэффициенту запаса сцепления где – суммарная

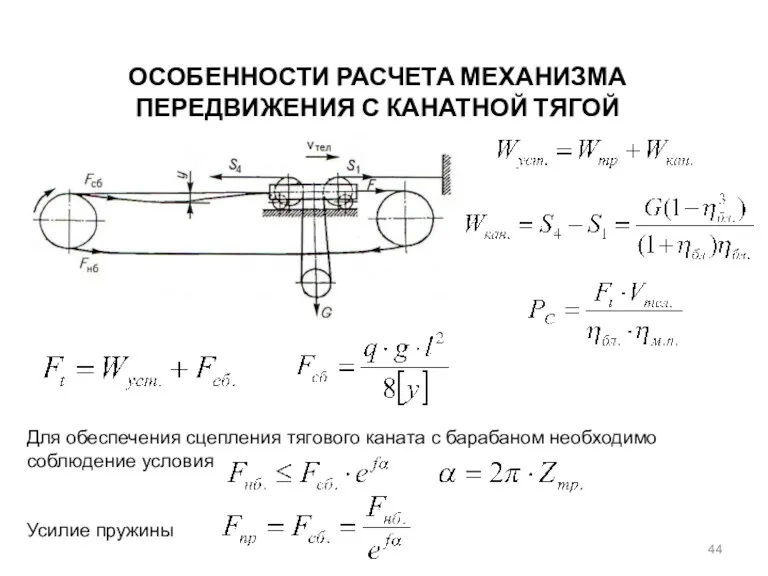

- 44. ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ С КАНАТНОЙ ТЯГОЙ Для обеспечения сцепления тягового каната с барабаном необходимо соблюдение

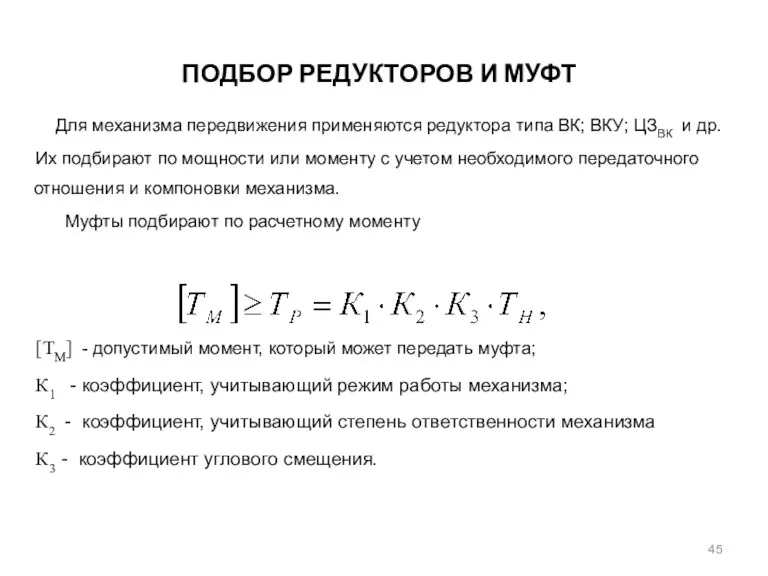

- 45. ПОДБОР РЕДУКТОРОВ И МУФТ Для механизма передвижения применяются редуктора типа ВК; ВКУ; ЦЗВК и др. Их

- 47. Скачать презентацию

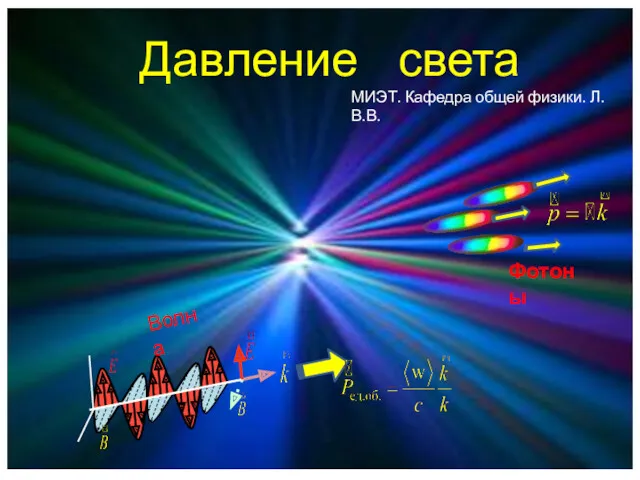

Давление света

Давление света Физические основы механики

Физические основы механики ОГЭ по физике. Экспериментальное задание 23

ОГЭ по физике. Экспериментальное задание 23 Применение ядерной энергии. Биологическое действие радиоактивного излучения

Применение ядерной энергии. Биологическое действие радиоактивного излучения Влажность воздуха

Влажность воздуха Динамика вращательного движения

Динамика вращательного движения Ученый. Время. Открытие

Ученый. Время. Открытие Давление. Способы уменьшения и увеличения давления

Давление. Способы уменьшения и увеличения давления Инструментальные методы исследования органических веществ

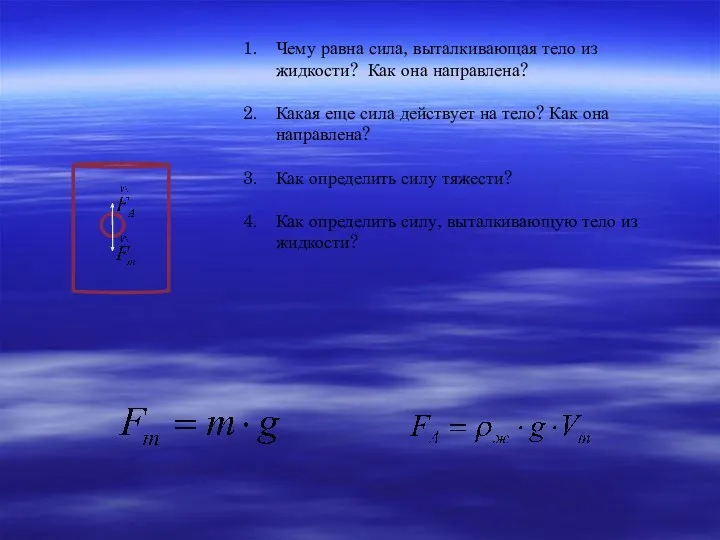

Инструментальные методы исследования органических веществ Урок и презентация по теме Плавание тел 7 класс

Урок и презентация по теме Плавание тел 7 класс РУМО Инновационные пропульсивные комплексы (1)

РУМО Инновационные пропульсивные комплексы (1) Электрические явления, 9 класс

Электрические явления, 9 класс Спектроскопия комбинационного рассеяния (Рамановская спектроскопия). Лекция_1

Спектроскопия комбинационного рассеяния (Рамановская спектроскопия). Лекция_1 Презентация по физике по теме Радиоактивность для 11 класса

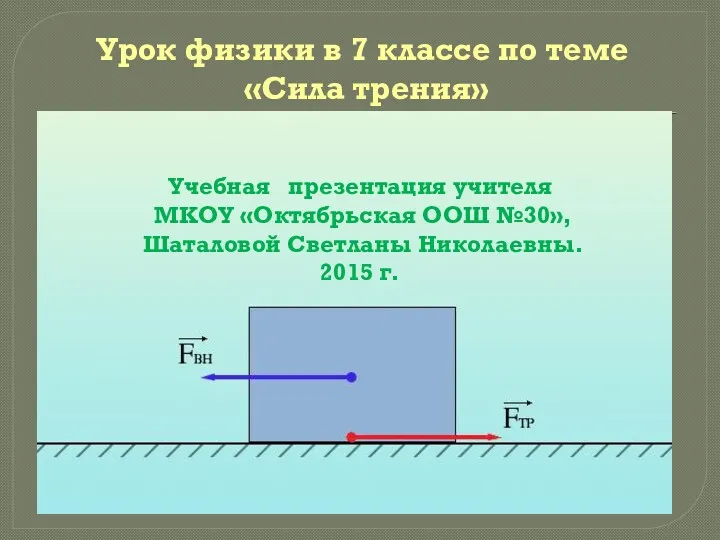

Презентация по физике по теме Радиоактивность для 11 класса Сила трения

Сила трения Електрична провідність матеріалів: провідники, напівпровідники та діелектрики. Струм у металах

Електрична провідність матеріалів: провідники, напівпровідники та діелектрики. Струм у металах Тренажёр по формулам по физике. (7 класс)

Тренажёр по формулам по физике. (7 класс) Закон Архимеда

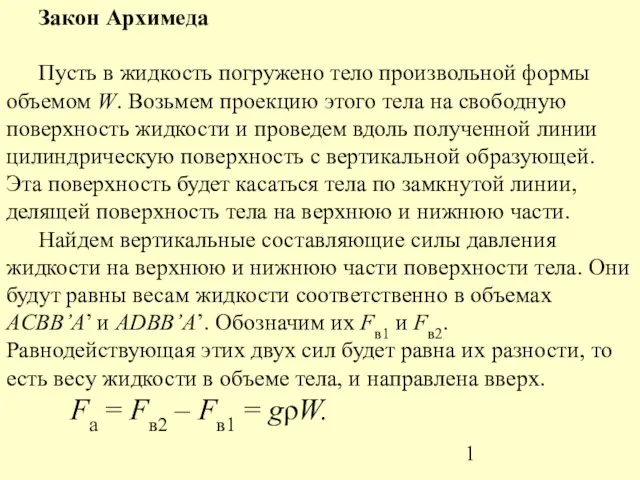

Закон Архимеда Ионизирующее излучение

Ионизирующее излучение Диагностика и ремонт рулевого управления легкового автомобиля

Диагностика и ремонт рулевого управления легкового автомобиля Презентация Уравнения состояния идеального газа

Презентация Уравнения состояния идеального газа Пара сил и момент силы относительно точки

Пара сил и момент силы относительно точки Механическая работа

Механическая работа Оптическая спектроскопия твердотельных наноструктур

Оптическая спектроскопия твердотельных наноструктур Последовательное и параллельное соединение проводников

Последовательное и параллельное соединение проводников Центр тяжести. Равновесие тел

Центр тяжести. Равновесие тел Влияние различных факторов на индикаторные и токсические показатели дизеля

Влияние различных факторов на индикаторные и токсические показатели дизеля Электрические явления. 8 класс

Электрические явления. 8 класс