Содержание

- 6. Взаимозаменяемость и точность параметров На современных машиностроительных заводах детали, как правило, изготавливают независимо друг от друга

- 7. Взаимозаменяемость бывает: Полная В - позволяет получить заданные показатели качества без дополнительных операция в процессе сборки.

- 8. ТОЧНОСТЬ В МАШИНОСТРОЕНИИ Точность в технике – это степень приближения истинного значения параметра изделия к его

- 9. Классификация соединений Разнообразные виды соединений деталей машин классифицируются на группы: по форме соединяемых поверхностей; по характеру

- 10. Основные понятия допусков и посадок Основные понятия удобнее рассматривать на примере гладких соединений. ГОСТ 25346-89 Основные

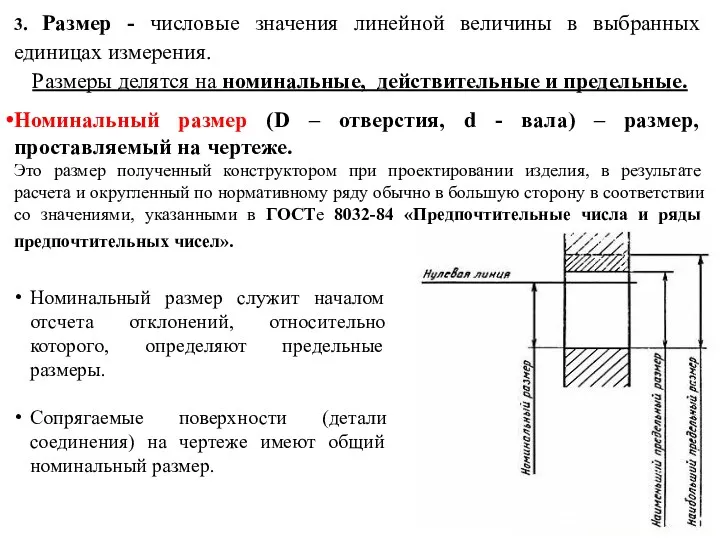

- 11. 3. Размер - числовые значения линейной величины в выбранных единицах измерения. Размеры делятся на номинальные, действительные

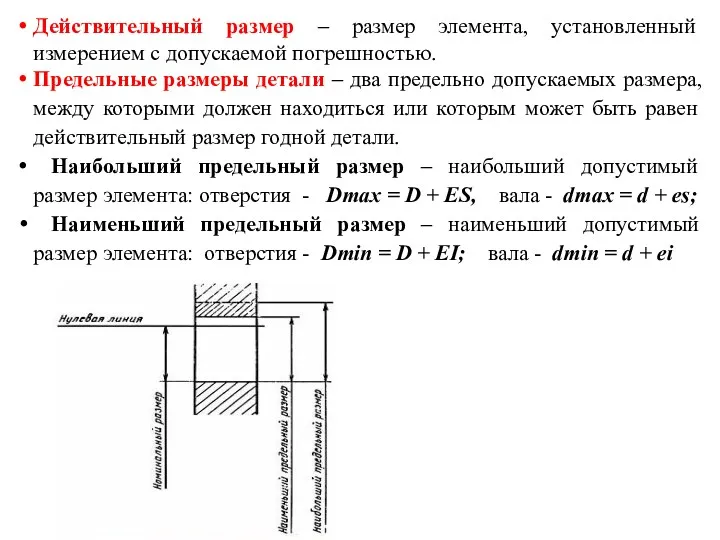

- 12. Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью. Предельные размеры детали – два предельно

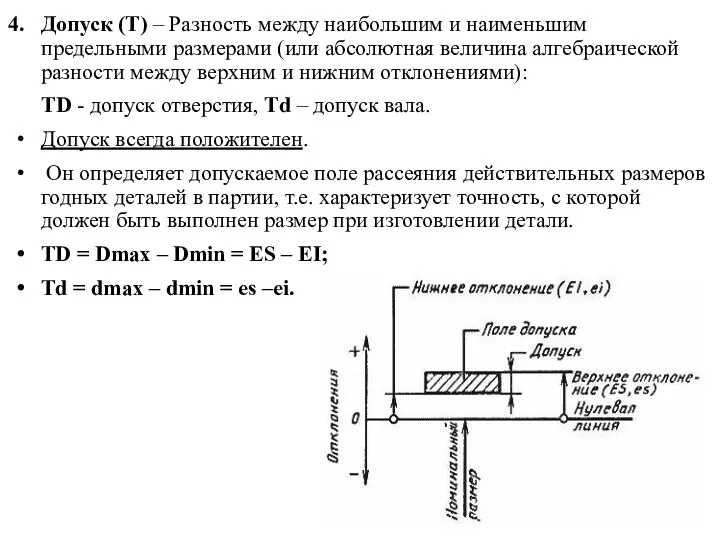

- 13. Допуск (T) – Разность между наибольшим и наименьшим предельными размерами (или абсолютная величина алгебраической разности между

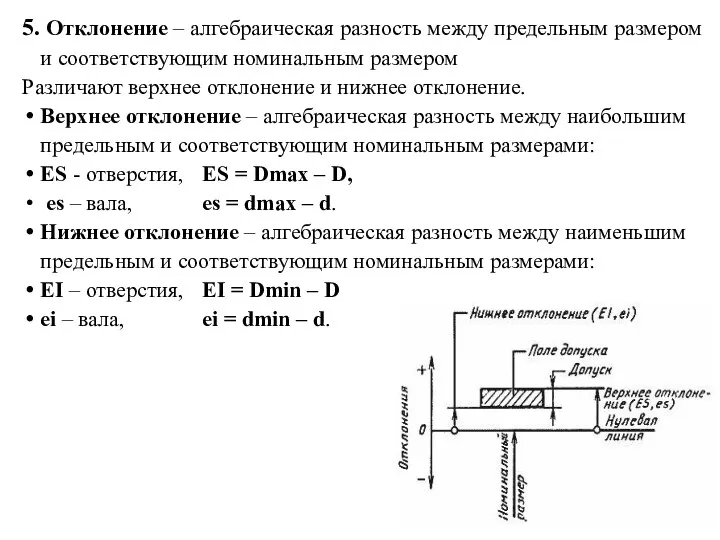

- 14. 5. Отклонение – алгебраическая разность между предельным размером и соответствующим номинальным размером Различают верхнее отклонение и

- 15. 6. Допуски изображают графически в виде полей допусков. Нулевая линия – линия, соответствующая номинальному размеру, от

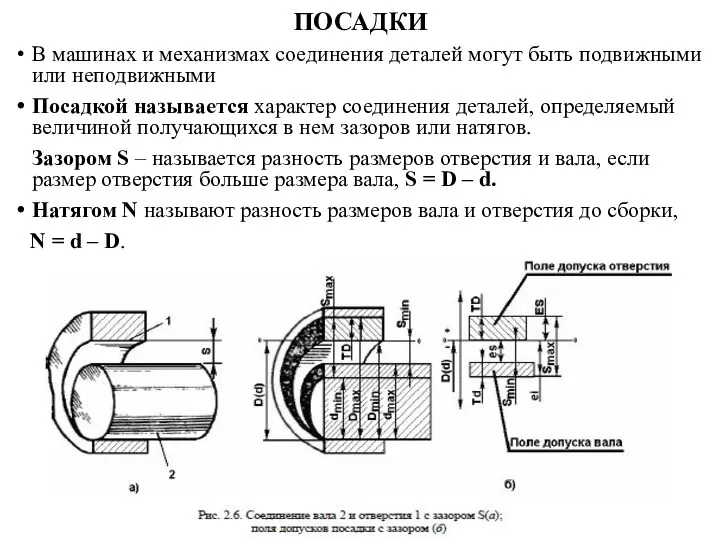

- 16. ПОСАДКИ В машинах и механизмах соединения деталей могут быть подвижными или неподвижными Посадкой называется характер соединения

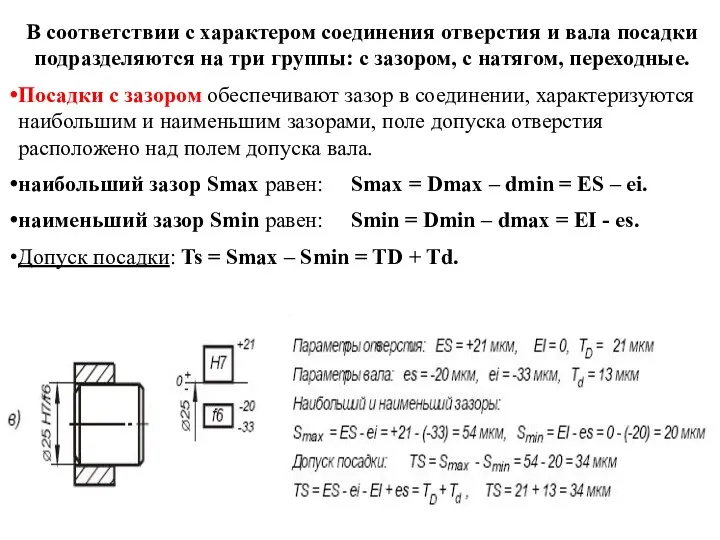

- 17. В соответствии с характером соединения отверстия и вала посадки подразделяются на три группы: с зазором, с

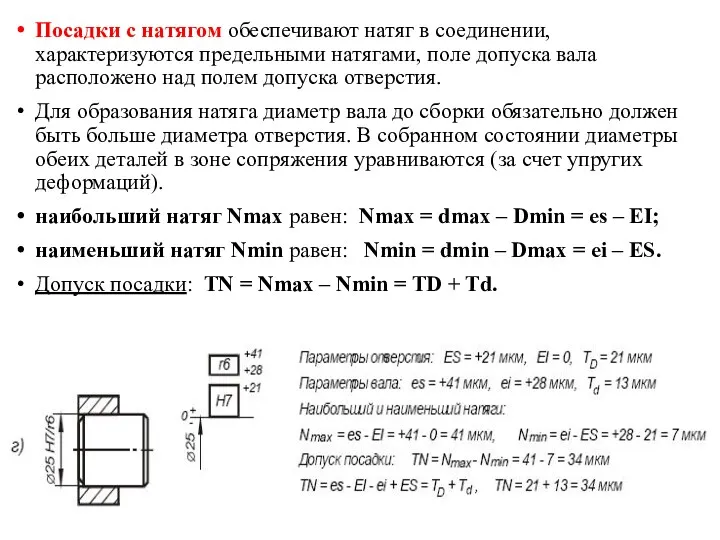

- 18. Посадки с натягом обеспечивают натяг в соединении, характеризуются предельными натягами, поле допуска вала расположено над полем

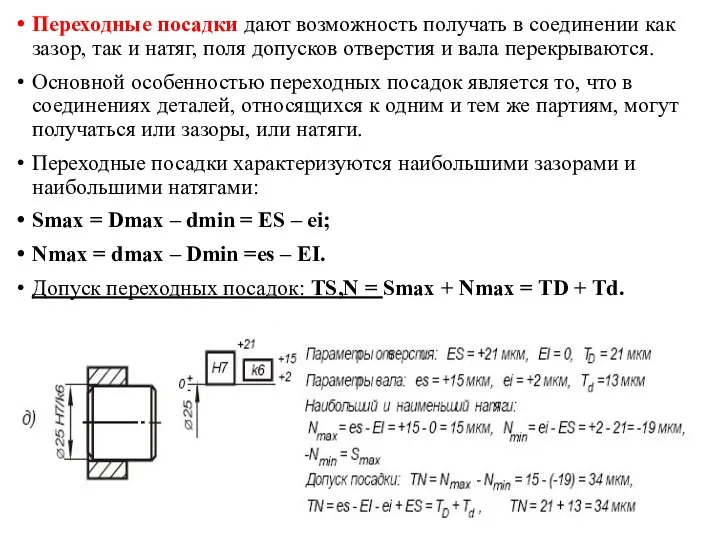

- 19. Переходные посадки дают возможность получать в соединении как зазор, так и натяг, поля допусков отверстия и

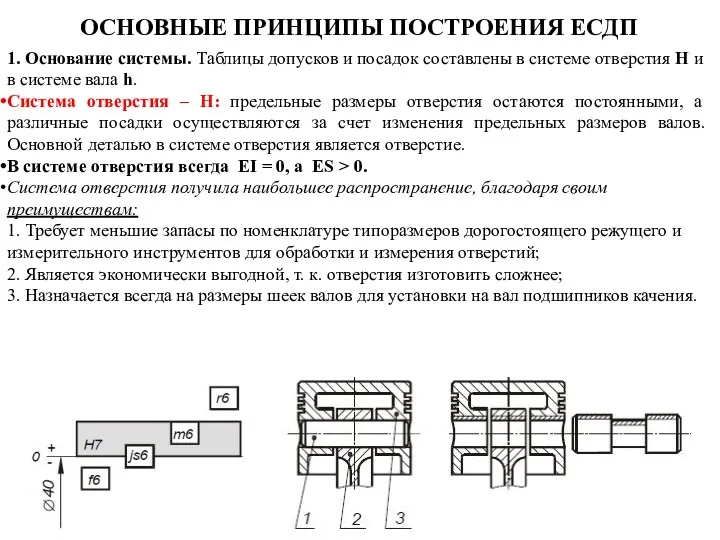

- 20. ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ЕСДП 1. Основание системы. Таблицы допусков и посадок составлены в системе отверстия H

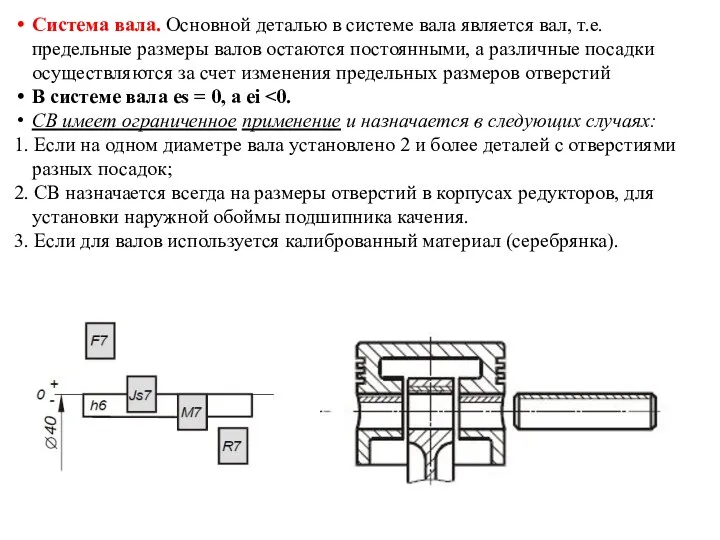

- 22. Система вала. Основной деталью в системе вала является вал, т.е. предельные размеры валов остаются постоянными, а

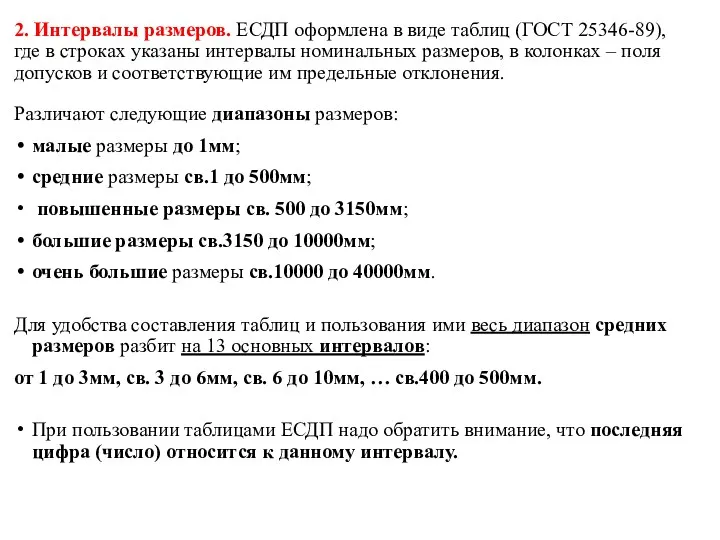

- 24. 2. Интервалы размеров. ЕСДП оформлена в виде таблиц (ГОСТ 25346-89), где в строках указаны интервалы номинальных

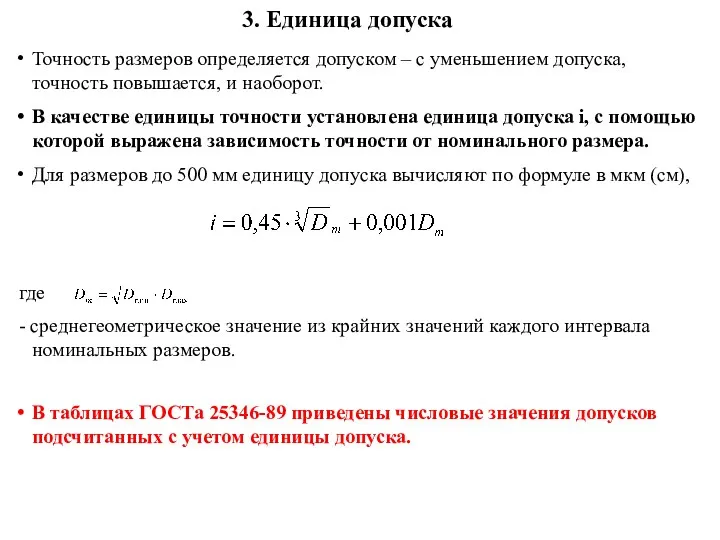

- 25. 3. Единица допуска Точность размеров определяется допуском – с уменьшением допуска, точность повышается, и наоборот. В

- 26. 4. Ряды точности / Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных

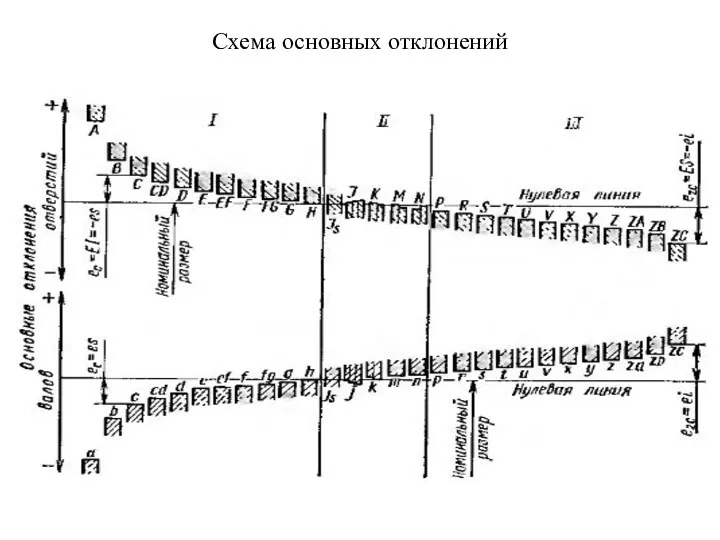

- 28. 5. Поля допусков отверстий и валов. Поле допуска образуется сочетанием основного отклонения и квалитета Для образования

- 29. Схема основных отклонений

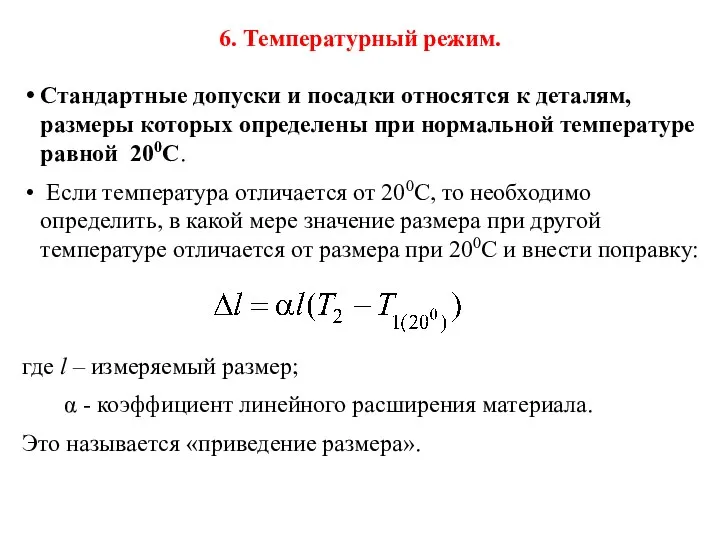

- 30. 6. Температурный режим. Стандартные допуски и посадки относятся к деталям, размеры которых определены при нормальной температуре

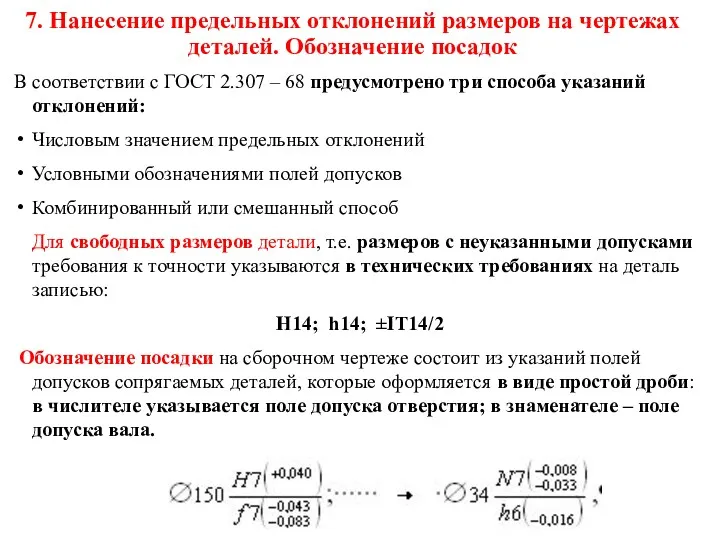

- 31. 7. Нанесение предельных отклонений размеров на чертежах деталей. Обозначение посадок В соответствии с ГОСТ 2.307 –

- 33. Скачать презентацию

Своя игра по физике для обучающихся 11 класса

Своя игра по физике для обучающихся 11 класса Сонячні батареї

Сонячні батареї Химическая термодинамика и кинетика

Химическая термодинамика и кинетика Антенны и распространение радиоволн

Антенны и распространение радиоволн календарно тематическое планирование 11 класс

календарно тематическое планирование 11 класс Прямолинейное равноускоренное движение: мгновенная скорость, ускорение, перемещение

Прямолинейное равноускоренное движение: мгновенная скорость, ускорение, перемещение Взаимодействие быстрых электронов с веществом (часть 1)

Взаимодействие быстрых электронов с веществом (часть 1) презентация физика 8

презентация физика 8 Керамикалық, Электрлік оқшаулама материалдар

Керамикалық, Электрлік оқшаулама материалдар ПРА и ЭПРА люминесцентных ламп

ПРА и ЭПРА люминесцентных ламп Ядерные реакции

Ядерные реакции КПД простых механизмов. 7 класс

КПД простых механизмов. 7 класс Проблемы механики при проектировании дронов пожарного назначения

Проблемы механики при проектировании дронов пожарного назначения Презентация Вода

Презентация Вода Вспомогательные устройства для высокоэффективной жидкостной хроматографии (ВЭЖХ)

Вспомогательные устройства для высокоэффективной жидкостной хроматографии (ВЭЖХ) Тематический тест Названия и символы химических элементов ПСХЭ Д.И. Менделеева. 1-20

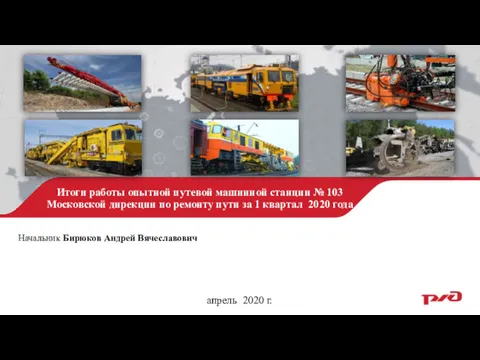

Тематический тест Названия и символы химических элементов ПСХЭ Д.И. Менделеева. 1-20 Итоги работы опытной путевой машинной станции № 103 Московской дирекции по ремонту пути

Итоги работы опытной путевой машинной станции № 103 Московской дирекции по ремонту пути Сила трения

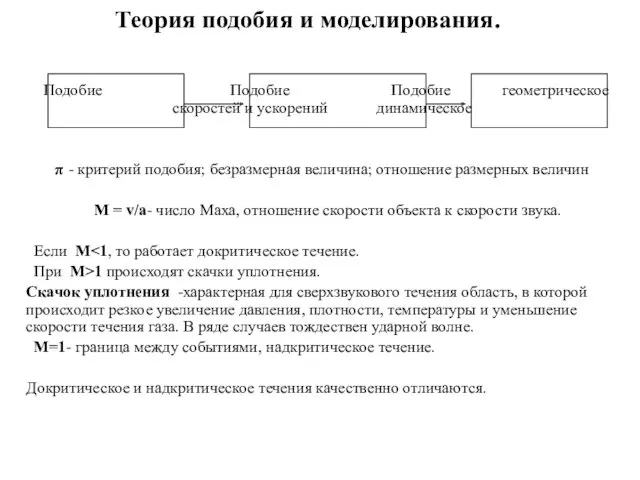

Сила трения Теория подобия и моделирования

Теория подобия и моделирования Классификация сушильных установок

Классификация сушильных установок Оптика. Подготовка к ЕГЭ

Оптика. Подготовка к ЕГЭ ЖРД. Устройство и принцип действия, внутрикамерные процессы. (Лекция 2)

ЖРД. Устройство и принцип действия, внутрикамерные процессы. (Лекция 2) Общие теоремы динамики материальной точки

Общие теоремы динамики материальной точки Внеклассное мероприятие по физике Чернобыльская АЭС

Внеклассное мероприятие по физике Чернобыльская АЭС Кинематика поступательного и вращательного движения

Кинематика поступательного и вращательного движения Металлы. Носители заряда

Металлы. Носители заряда Учет по уровню. Общие положения

Учет по уровню. Общие положения Потенциал. Работа в электростатическом поле

Потенциал. Работа в электростатическом поле