Содержание

- 2. Формируемые (составляемые) подпрограммы Формируемые (составляемые) подпрограммы используют для задания многократно повторяющихся процессов по ходу разработки основной

- 3. Вложение подпрограмм При необходимости в одну подпрограмму может быть вложена своя подпрограмма, в которую вложена еще

- 4. Схема вложения подпрограмм

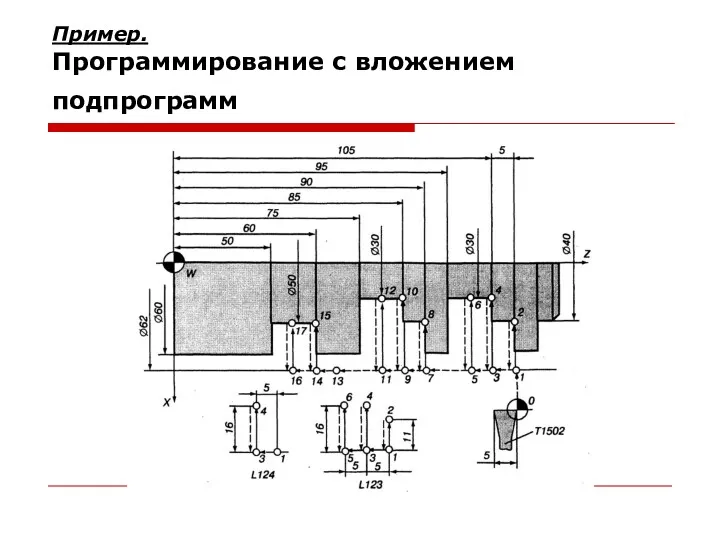

- 5. Пример. Программирование с вложением подпрограмм

- 6. Пример. Программирование с вложением подпрограмм Предполагается канавочным резцом Т15 02 (код резца Т15, 02 — номер

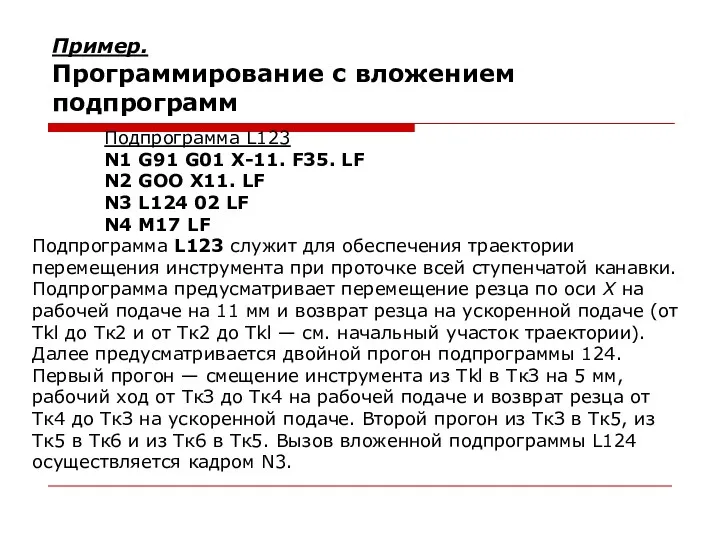

- 7. Пример. Программирование с вложением подпрограмм Подпрограмма L123 N1 G91 G01 Х-11. F35. LF N2 GOO X11.

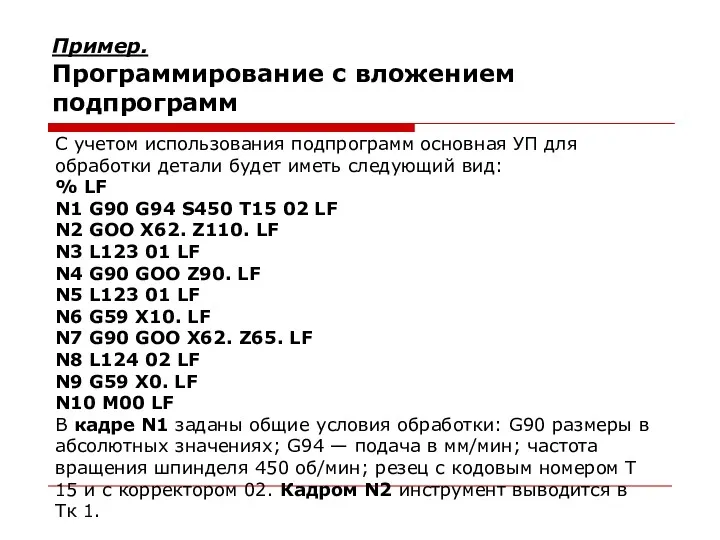

- 8. Пример. Программирование с вложением подпрограмм С учетом использования подпрограмм основная УП для обработки детали будет иметь

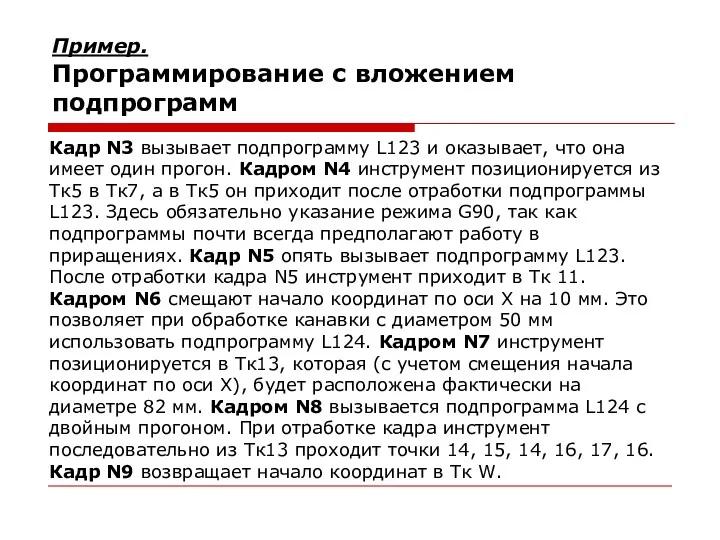

- 9. Пример. Программирование с вложением подпрограмм Кадр N3 вызывает подпрограмму L123 и оказывает, что она имеет один

- 10. Стандартные подпрограммы Типовые, многократно повторяющиеся при обработке разных деталей траектории инструмента в ряде УЧПУ сформированы как

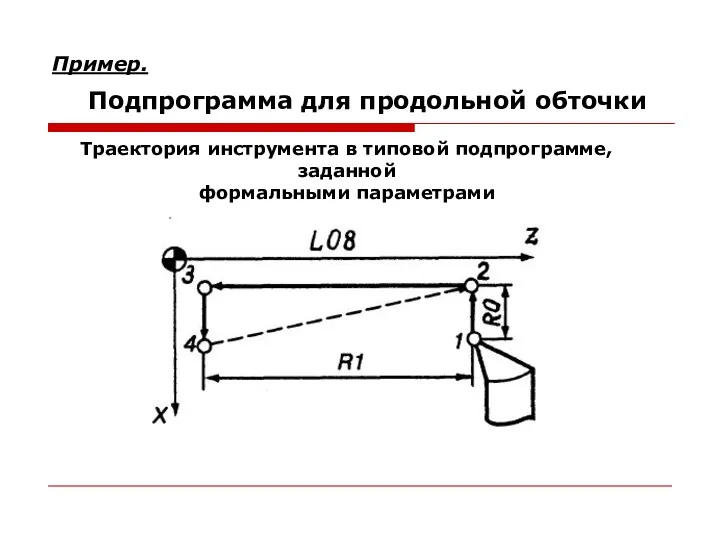

- 11. Пример. Подпрограмма для продольной обточки Траектория инструмента в типовой подпрограмме, заданной формальными параметрами

- 12. Пример. Подпрограмма для продольной обточки Подпрограмма L08 имеет вид N1 GOO G91 X-RO F R2 LF

- 13. Пример. Программа для продольной обточки двух поверхностей

- 14. Пример. Программа для продольной обточки двух поверхностей N1 G90 GOO X60. Z123. S850 LF N2 L08

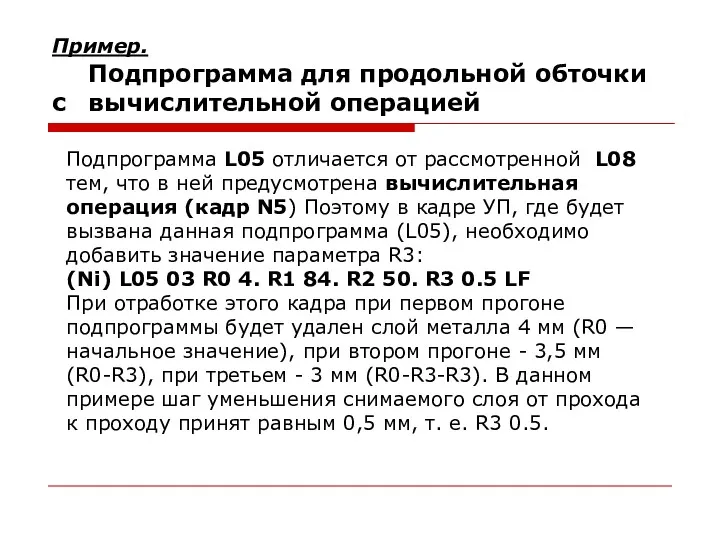

- 15. Пример. Подпрограмма для продольной обточки с вычислительной операцией Процесс обточки можно запрограммировать с уменьшающейся от прохода

- 16. Пример. Подпрограмма для продольной обточки с вычислительной операцией Подпрограмма L05 отличается от рассмотренной L08 тем, что

- 17. Пример. Программа для продольной обточки с изменяющимися формальными параметрами

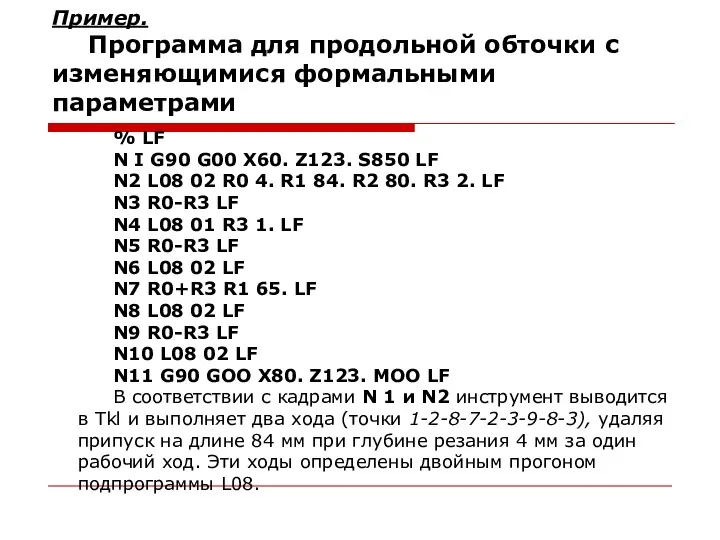

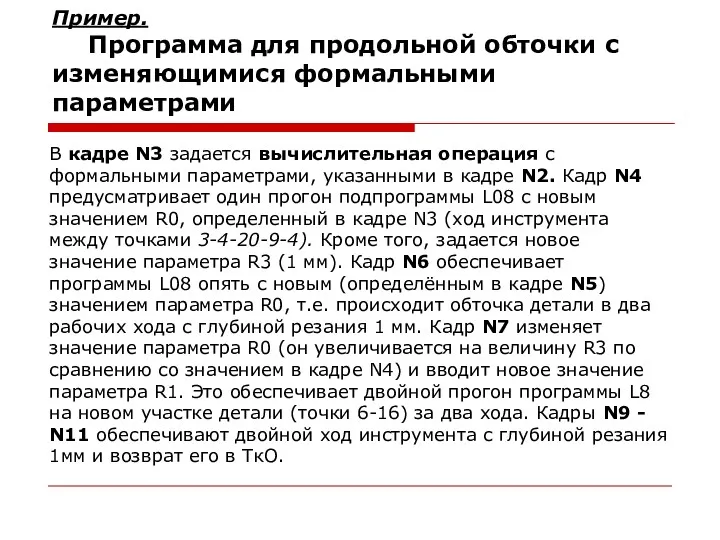

- 18. Пример. Программа для продольной обточки с изменяющимися формальными параметрами % LF N I G90 G00 Х60.

- 19. Пример. Программа для продольной обточки с изменяющимися формальными параметрами В кадре N3 задается вычислительная операция с

- 20. Пример. Использование подпрограммы для обточки по контуру % LF N1 GOO X62. Z-15. T03 03 LF

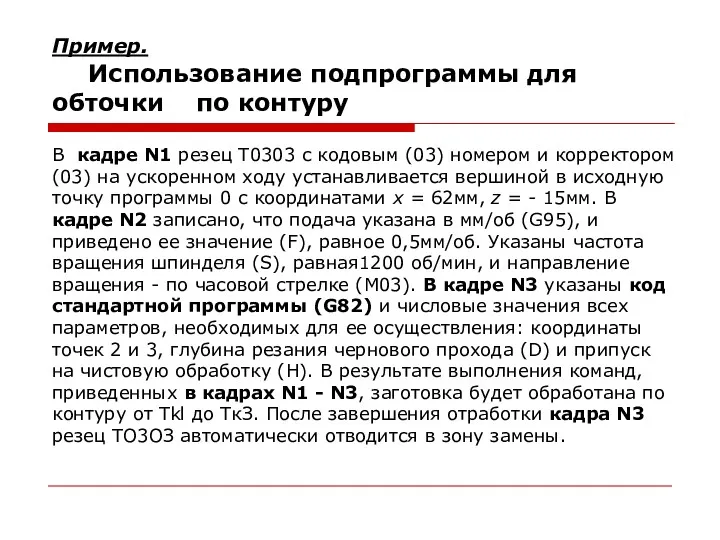

- 21. Пример. Использование подпрограммы для обточки по контуру В кадре N1 резец T0303 с кодовым (03) номером

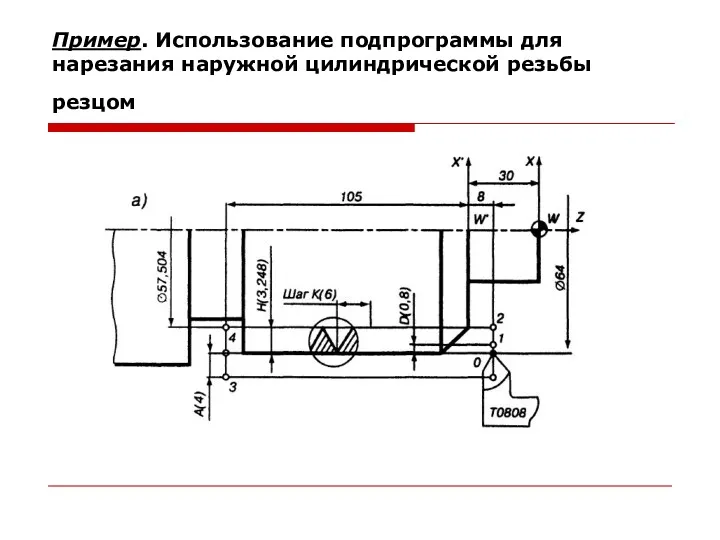

- 22. Пример. Использование подпрограммы для нарезания наружной цилиндрической резьбы резцом

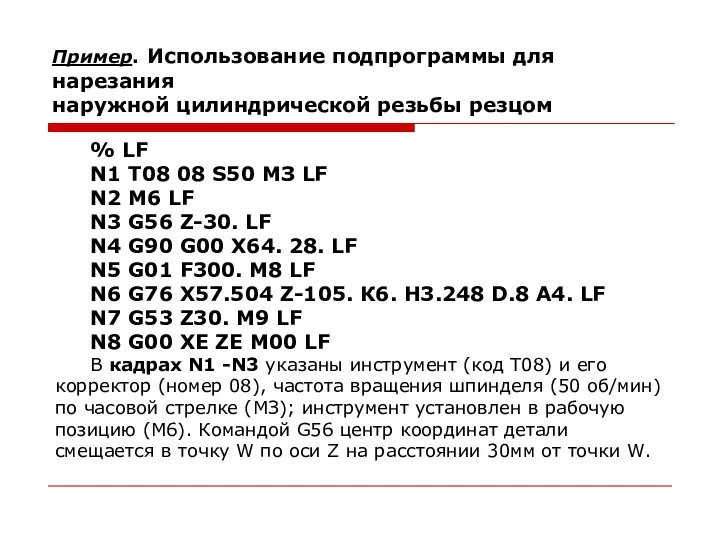

- 23. Пример. Использование подпрограммы для нарезания наружной цилиндрической резьбы резцом % LF N1 Т08 08 S50 МЗ

- 24. Пример. Использование подпрограммы для нарезания наружной цилиндрической резьбы резцом Кадром N4 инструмент в абсолютных размерах (G90)

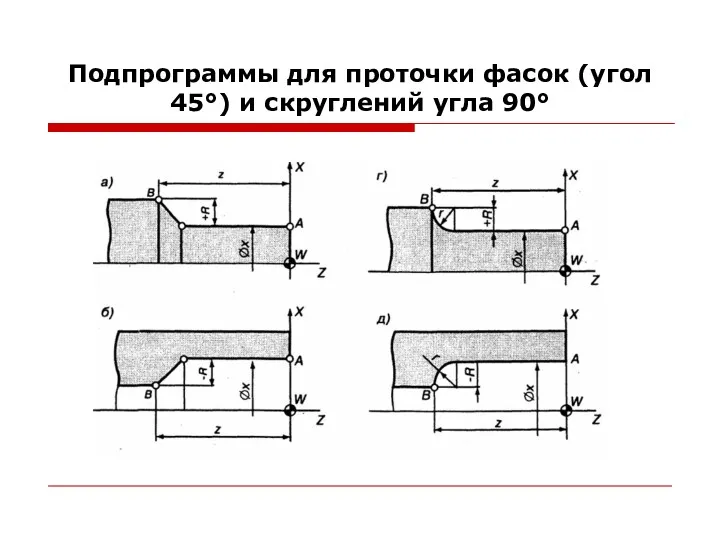

- 25. Подпрограммы для проточки фасок (угол 45°) и скруглений угла 90° Форматы кадров для обработки фаски и

- 26. Подпрограммы для проточки фасок (угол 45°) и скруглений угла 90°

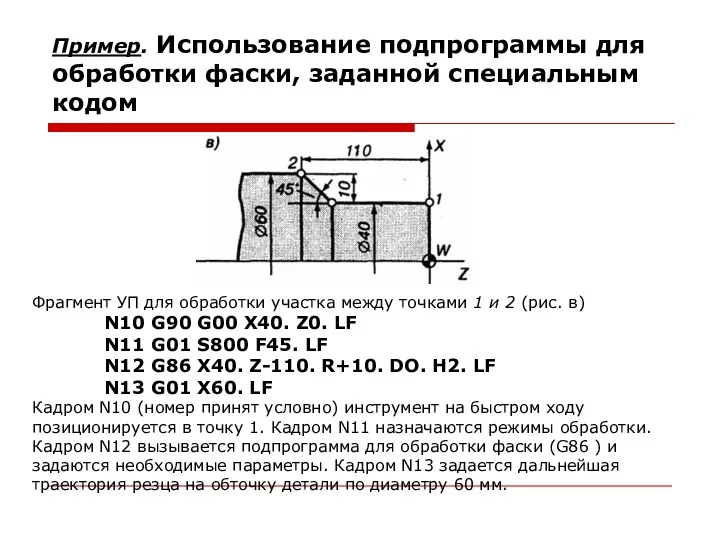

- 27. Пример. Использование подпрограммы для обработки фаски, заданной специальным кодом Фрагмент УП для обработки участка между точками

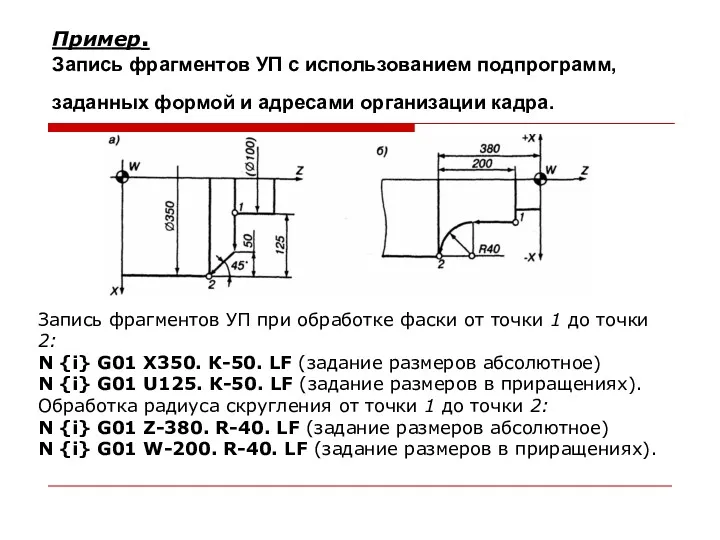

- 28. Пример. Запись фрагментов УП с использованием подпрограмм, заданных формой и адресами организации кадра. Запись фрагментов УП

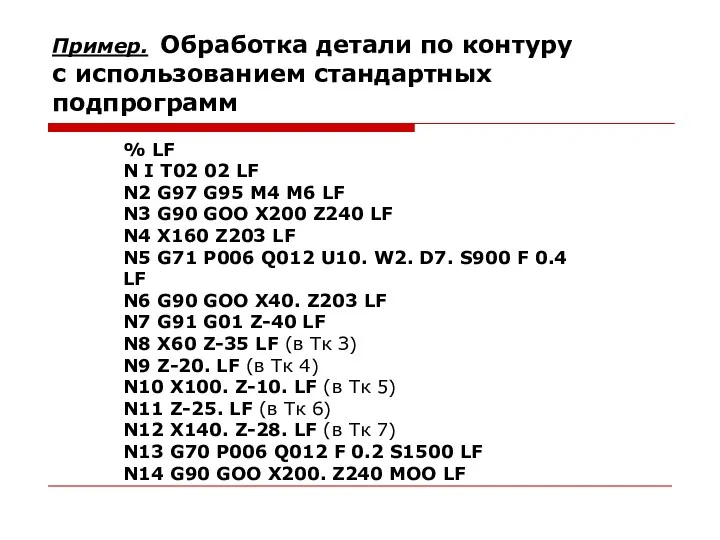

- 29. Пример. Обработка детали по контуру с использованием стандартных подпрограмм Программа обработки детали, предусматривает применение двух стандартных

- 30. Пример. Обработка детали по контуру с использованием стандартных подпрограмм % LF N I T02 02 LF

- 32. Скачать презентацию

Создание лексико-семантической основы ИПЯ

Создание лексико-семантической основы ИПЯ Базы данных

Базы данных Эталонная модель сетевого взаимодействия OSI

Эталонная модель сетевого взаимодействия OSI Белгі бойынша көпхаттамалы коммутация технологиясының жұмысын өңдеу

Белгі бойынша көпхаттамалы коммутация технологиясының жұмысын өңдеу Тестировщик программного обеспечения. Итоговый проект Сайт Beerkontora.ru

Тестировщик программного обеспечения. Итоговый проект Сайт Beerkontora.ru Обработка текстовой и графической информации

Обработка текстовой и графической информации Сетевые операционные системы

Сетевые операционные системы Комп’ютерні віруси

Комп’ютерні віруси Пошук матеріалів в Інтернеті та їх оцінювання

Пошук матеріалів в Інтернеті та їх оцінювання Инфраструктура открытых ключей

Инфраструктура открытых ключей Database Systems Development. Lecture. 1 Introduction to Database Systems

Database Systems Development. Lecture. 1 Introduction to Database Systems Hashtag my day. User story

Hashtag my day. User story Надійність, діагностика та експлуатація комп’ютерних систем та мереж

Надійність, діагностика та експлуатація комп’ютерних систем та мереж Разработка утилиты для обфускации веб-приложений

Разработка утилиты для обфускации веб-приложений Технология Drag and Drop

Технология Drag and Drop Онлайн – ресурсы для поиска работы и найма персонала

Онлайн – ресурсы для поиска работы и найма персонала Строки. Регулярные выражения

Строки. Регулярные выражения Интернет. Глобальная компьютерная сеть

Интернет. Глобальная компьютерная сеть Базы данных. Основные понятия

Базы данных. Основные понятия Операционные системы. Файловые системы. Загрузчики. Виртуальные среды

Операционные системы. Файловые системы. Загрузчики. Виртуальные среды Расширить поле до 1170px

Расширить поле до 1170px Моделирование памяти. Информационные объекты MATRIX. Организация циклов

Моделирование памяти. Информационные объекты MATRIX. Организация циклов Інформаційні характеристики каналів зв'язку

Інформаційні характеристики каналів зв'язку Поняття про базу даних як основну складову будь-якої ІС

Поняття про базу даних як основну складову будь-якої ІС Понятие ресурса ОС

Понятие ресурса ОС Обработка форм

Обработка форм ПОРТФОЛИО ДОСТИЖЕНИЙ

ПОРТФОЛИО ДОСТИЖЕНИЙ Потоки и процессы

Потоки и процессы