Содержание

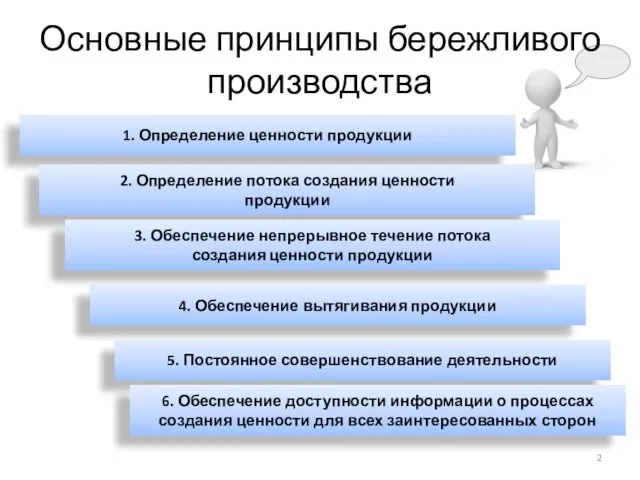

- 2. Основные принципы бережливого производства

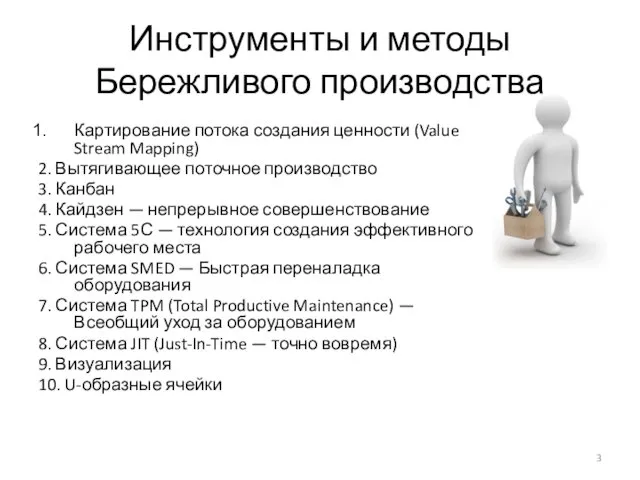

- 3. Инструменты и методы Бережливого производства Картирование потока создания ценности (Value Stream Mapping) 2. Вытягивающее поточное производство

- 4. Картирование потока создания ценности Картирование - инструмент, позволяющий увидеть весь процесс как цепочку связанных между собой

- 5. Картирование потока создания ценности Картирование потока создания ценности включает следующие этапы: 1. Документирование карты текущего состояния

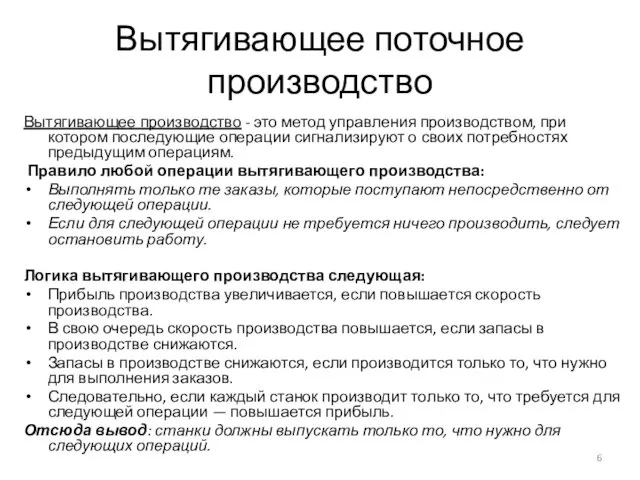

- 6. Вытягивающее поточное производство Вытягивающее производство - это метод управления производством, при котором последующие операции сигнализируют о

- 7. Как работать в режиме вытягивания? Во-первых, нужно выполнять работу только тогда, когда появляется заказ с последующей

- 8. Вытягивающее поточное производство Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

- 9. Канбан Канбан — средство информирования, с помощью которого дается разрешение или указание на производство или изъятие

- 10. Канбан Канбан используется для: обозначения пустых контейнеров, которые надо заполнить; обозначения количества деталей в полных контейнерах;

- 11. Система 5S Система 5S – это эффективный метод организации рабочих мест, повышающий управляемость рабочей зоны, повышающий

- 12. Системы ТРМ и SMED Система всеобщего обслуживания оборудования (ТРМ – Total Productive Maintenance) – обслуживание оборудования,

- 13. Система защиты от ошибок Poka-Yoke Применение различных способов предупреждения человеческих ошибок представляет еще одну еще одну

- 14. Точно вовремя «Точно вовремя» (сокращ. JIT от англ. Just-in-Time) – это система производства, при которой выпускаются

- 15. Визуальные средства управления Визуализация - это любое средство, информирующее о том, как должна выполняться работа. Это

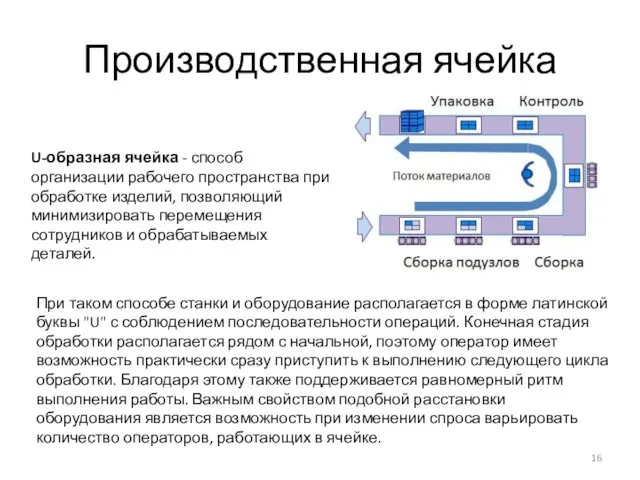

- 16. Производственная ячейка U-образная ячейка - способ организации рабочего пространства при обработке изделий, позволяющий минимизировать перемещения сотрудников

- 18. Скачать презентацию

Административная школа управления

Административная школа управления Современные тенденции управления в сфере гостеприимства

Современные тенденции управления в сфере гостеприимства Телефонный этикет

Телефонный этикет Мотивация труда, как элемент и функция управления персоналом

Мотивация труда, как элемент и функция управления персоналом Элементы культуры делового общения

Элементы культуры делового общения Система управління персоналом

Система управління персоналом Термины и определения. Классификация предприятий общественного питания

Термины и определения. Классификация предприятий общественного питания Сетевые задачи планирования и управления

Сетевые задачи планирования и управления Деловая коммуникация. Основные характеристики

Деловая коммуникация. Основные характеристики Концепция закупочной логистики

Концепция закупочной логистики Региональный менеджмент

Региональный менеджмент Документы для перевозки груза

Документы для перевозки груза Басқару қызметі. Басқарудың ұйымдастыруэкономикалық механизмі

Басқару қызметі. Басқарудың ұйымдастыруэкономикалық механизмі Методы решения ЗЛП. Двойственность. Анализ оптимальных решений ЗЛП. (Леция 3)

Методы решения ЗЛП. Двойственность. Анализ оптимальных решений ЗЛП. (Леция 3) Метод мозгового штурма

Метод мозгового штурма Организация как функция управления

Организация как функция управления Командная работа (распределение ролей в группе по Р.М.Белбину)

Командная работа (распределение ролей в группе по Р.М.Белбину) Управление реализацией проекта

Управление реализацией проекта Бизнес Сервис Центр Харьков. Инструкция по выставлению осуществленных рейсов ТЭК на оплату (блок документы)

Бизнес Сервис Центр Харьков. Инструкция по выставлению осуществленных рейсов ТЭК на оплату (блок документы) Организационные структуры управления туризмом

Организационные структуры управления туризмом Менеджмент организации

Менеджмент организации Проектирование и реализация АРМ менеджера по работе с клиентами для автосервиса

Проектирование и реализация АРМ менеджера по работе с клиентами для автосервиса Менеджмент и его виды

Менеджмент и его виды Организация производства. Вспомогательные и обслуживающие производства

Организация производства. Вспомогательные и обслуживающие производства Лидерство и руководство. Типы лидерства. Лидерство и власть. Стили лидерства и руководства. Командообразование

Лидерство и руководство. Типы лидерства. Лидерство и власть. Стили лидерства и руководства. Командообразование Сводные картинки

Сводные картинки Введение. 1С: Предприятие

Введение. 1С: Предприятие Региональный менеджер

Региональный менеджер