Содержание

- 2. Содержание: Введение Учебные вопросы: 1. Плановые проверки средств фильтрации и водоотделения. 2. Основные правила использования средств

- 3. Литература: Основная: 1. Технические средства авиатопливообеспечения: учебное пособие: в 3 ч. Ч. 2. Технические средства заправки

- 4. 1. Плановые проверки средств фильтрации и водоотделения

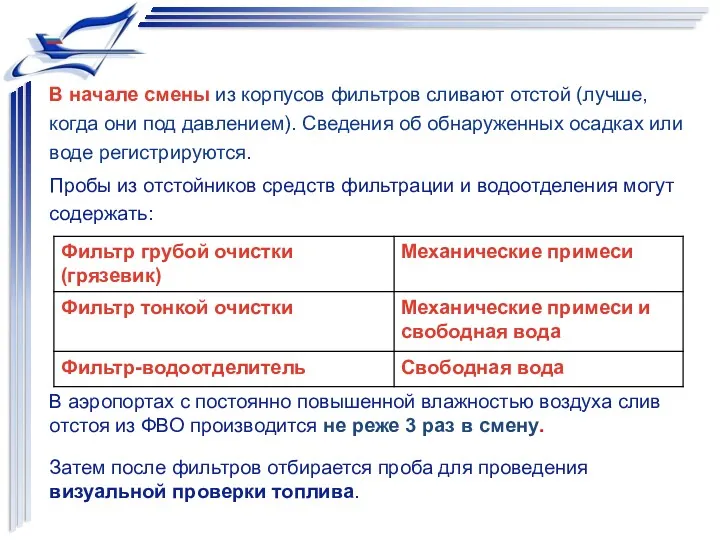

- 5. В начале смены из корпусов фильтров сливают отстой (лучше, когда они под давлением). Сведения об обнаруженных

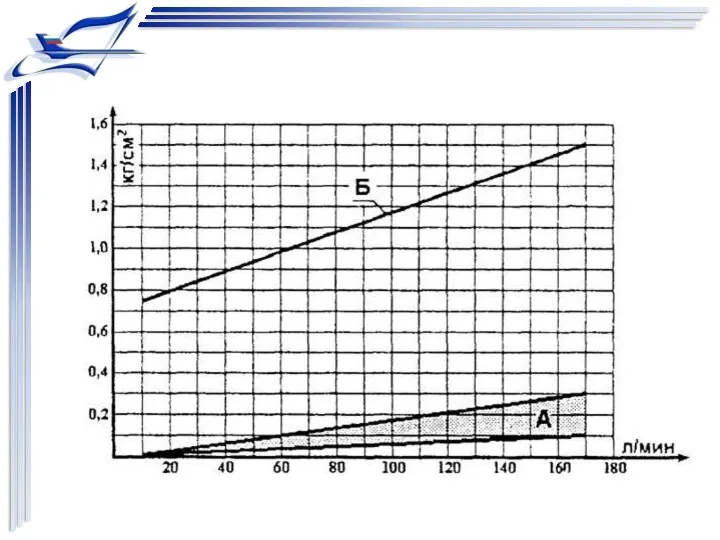

- 6. Ежесменно (в начале и конце смены) должен фиксироваться перепад давления, замеряемый при фактическом расходе топлива. Перепад

- 7. Ежемесячно на приемных фильтрах склада ГСМ, на одном из фильтров гидрантной системы и фильтров пунктов налива

- 8. Каждые полгода должны открываться, проверяться и очищаться сетчатые элементы фильтров грубой очистки. Каждые 12 месяцев фильтры

- 9. 2. Основные правила использования средств фильтрации и водоотделения

- 10. Для уменьшения величины зарядов на топливе: - фильтры заземляют и периодически проверяют исправность заземления; - ФЭ,

- 11. 2. При заполнении фильтра перекачиваемым продуктом топливо подается с небольшой подачей и давлением во избежание пролива.

- 13. При измерении перепада давления на элементах, установленных в корпуса фильтров и ФВО необходимо учитывать перепад давления,

- 14. 4. Если перепад давления начинает увеличиваться с высокой скоростью, это может свидетельствовать об изменении качества топлива.

- 15. 6. Для сепарирующих элементов TCS или сетчатых (Teflon Coated Screen Cartridges) в эксплуатации при замене коагулирующих

- 16. 7. ФВО в составе ТЗ (ГОСТ Р 18.12.01 - 2015), а также установленный в конструкции прочего

- 17. 8. В эксплуатации средств фильтрации и водоотделения не допускается: - подтяжка болтовых соединений при наличии давления

- 18. 9. При использовании ФВО, оснащенных средствами сигнализации воды в отстойнике, необходимо периодически производить проверку их работоспособности.

- 19. 10. При использовании ЭФПП при резком повышении перепада давления на 0,05 МПа необходимо вскрыть фильтр и

- 20. 11. При эксплуатации фильтрующих элементов сетчатых для авиамасла необходимо осматривать и промывать их после прокачки через

- 21. Возможные отклонения в оборудовании фильтрогруппы технологического модуля авиатопливообеспечения

- 22. 1. Отсутствует или неисправно заземление корпуса каждого фильтра к металлической заземленной конструкции или специальному разряднику. 2.

- 23. 6. Отсутствуют или технически неисправны (не проведена поверка или проверка качества работы) средства измерения перепада давления

- 24. Взаимозаменяемость фильтроэлементов

- 25. В корпусе сертифицированного средства ФВО отечественного или импортного производства должны быть установлены фильтроэлементы того же производителя.

- 26. Процедура перехода на использование элементов ФВО импортного производства (API/ IP 1581, 5 редакции) с одного производителя

- 28. 3. Организация ввода в эксплуатацию, использования и хранения рукавов

- 29. 1. Каждому рукаву присваивается постоянный № при установке его в оборудование или получении на склад и

- 30. Соединение SPANNLOC В месте контакта резины с металлом на боковой поверхности арматуры должны быть кольцевые выступы,

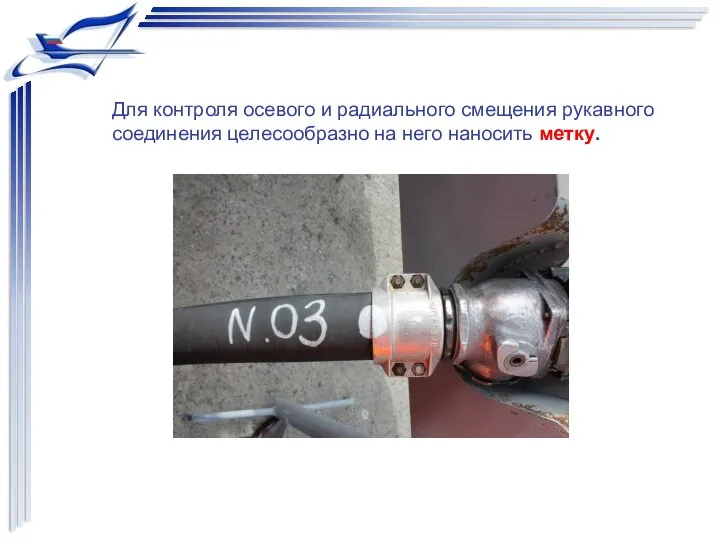

- 31. Для контроля осевого и радиального смещения рукавного соединения целесообразно на него наносить метку.

- 32. 3. Запрещается производить подтягивание и отвинчивание резьбовых соединений рукавов, находящихся под давлением, а также применять ударный

- 33. 7. Если рукав продержать в согнутом состоянии в течение длительного времени, он всегда будет перегибаться в

- 34. 10. Хранение рукавов должно быть организовано в складских помещениях в расправленном виде при температуре от –

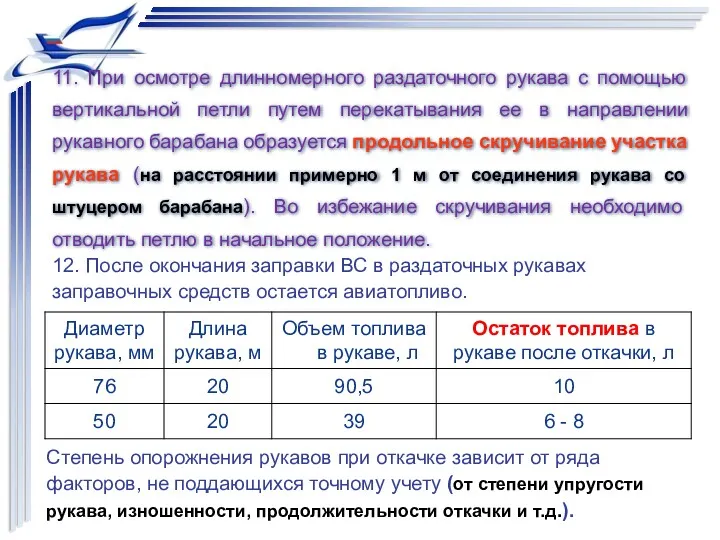

- 35. Степень опорожнения рукавов при откачке зависит от ряда факторов, не поддающихся точному учету (от степени упругости

- 36. К эксплуатации допускаются раздаточные рукава, имеющие потертости, вмятины на верхнем слое, односторонние трещины в виде поверхностной

- 37. При эксплуатации раздаточных рукавов предусматриваются: контроль целостности стренги (инструментальные замеры электрического сопротивления); - промывка; - контрольный

- 38. В процессе эксплуатации рукавов, установленных на ПН, проводятся: - ежесменный контрольный (визуальный) осмотр внешнего состояния, -

- 39. В процессе эксплуатации рукавов, установленных на средства заправки ВС авиаГСМ, производятся: - ежесменный контрольный (визуальный) осмотр

- 40. При изготовлении рукава металлическая оправка, на которую наносится сырой липкий и вязкий каучук внутреннего слоя, покрывается

- 41. Порядок промывки рукава по рекомендациям ИАТА : Для промывки рукава целесообразно использовать стенд для проведения гидростатических

- 42. При выборе длины металлорукава необходимо учитывать, что она должна включать нейтральные участки в зоне заделки арматуры

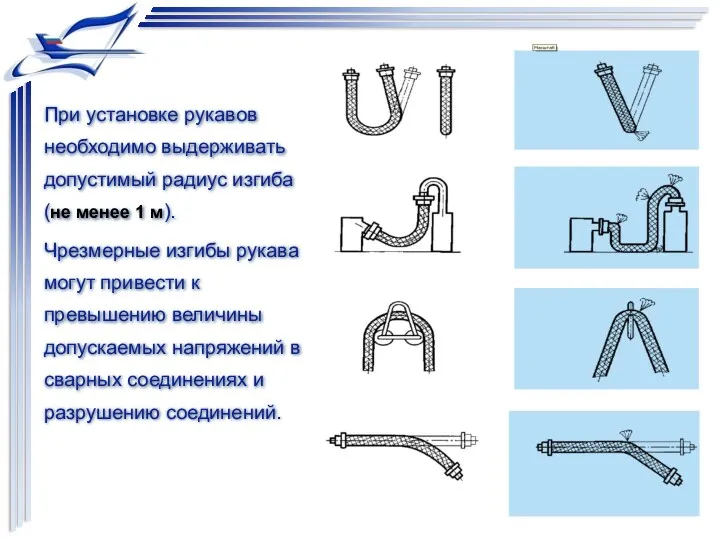

- 43. При установке рукавов необходимо выдерживать допустимый радиус изгиба (не менее 1 м). Чрезмерные изгибы рукава могут

- 44. 4. Основные правила использования раздаточных и приемных устройств

- 45. Присоединительный механизм (адаптер) ННЗ и сливной патрубок РП должны быть защищены пылезащитной крышкой (колпачком), которые посредством

- 46. При эксплуатации ННЗ проводятся: - ежесменные проверки состояния (на комплектность, работоспособность и герметичность); - еженедельные проверки

- 47. Шаблон измерения степени износа фланцев адаптера УБС используется для проверки толщины выступов и ширины вырезов изношенного

- 48. При проведении проверки износа штуцера вырезы на шаблоне не должны проходить через выступы штуцера ВС, а

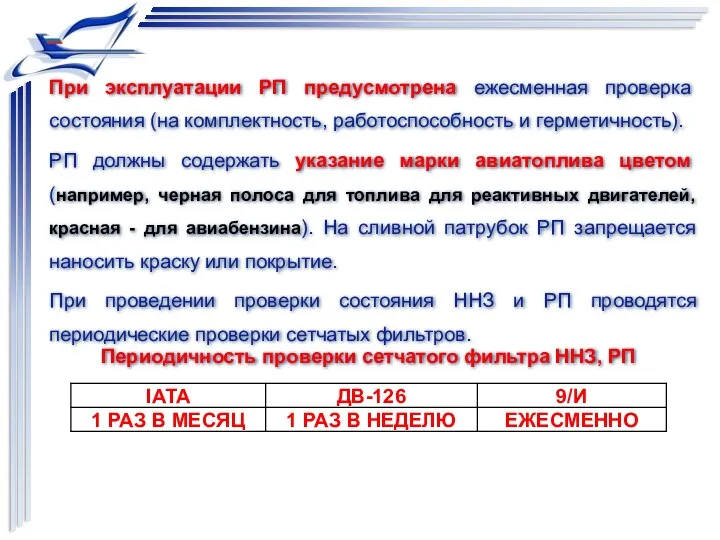

- 49. При эксплуатации РП предусмотрена ежесменная проверка состояния (на комплектность, работоспособность и герметичность). РП должны содержать указание

- 50. При эксплуатации НПГ предусмотрены: - ежесменные осмотры и проверки состояния; - ежемесячные проверки работоспособности; - ежегодные

- 51. 5. Правила использования дозирующих устройств и систем

- 52. При эксплуатации дозирующих устройств и систем предусматриваются: - проверки состояния и заземления системы (ежесменно); проверка работоспособности

- 53. В процессе проверки состояния и заземления системы проверяются: - герметичность трубок подвода ПВК жидкости к дозирующему

- 54. Работа дозирующего устройства проверяется по индикатору циркуляции и мерной колбе в следующем порядке: 1. Дозировка «0»

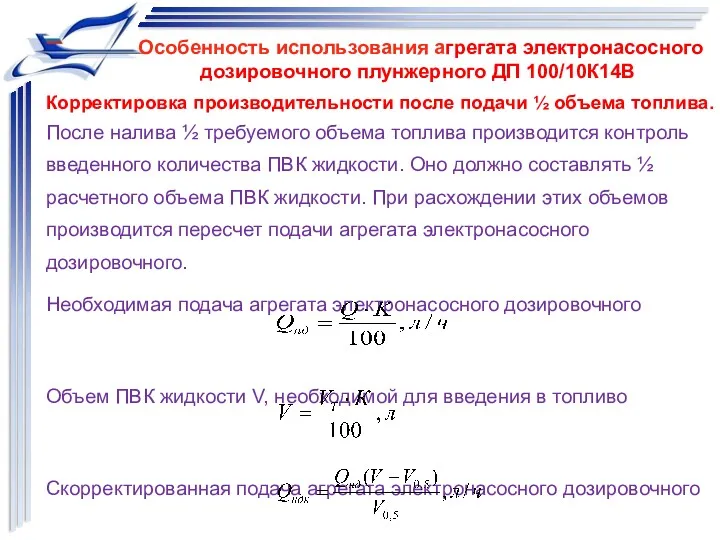

- 55. Корректировка производительности после подачи ½ объема топлива. Особенность использования агрегата электронасосного дозировочного плунжерного ДП 100/10К14В После

- 56. 1. Установить ТЗ на пункте проверки, установить колодки, выполнить заземление, выравнивание потенциалов. 2. Подсоединить раздаточный рукав

- 57. - замена пружин выпускных, впускных клапанов при изменении геометрической формы или поломке; При плановом ТО (в

- 58. Смена силикагелевого патрона узла дыхания (восстановление в сушильном шкафу) производится с периодичностью восстановление производится в сушильном

- 59. Проверка работоспособности бортовой системы дозированного ввода ПВКЖ в топливо должна осуществляться в начале смены на этапе

- 60. Для надежной и длительной работы без ремонта использование любой счетно-дозирующей системы требует строгого выполнения правил, изложенных

- 61. 1. При работе дозатора для исключения «сухого хода» поршней кран подачи ПВК жидкости из РКР должен

- 62. 6. Основные правила использования средств учета авиатоплива

- 63. При эксплуатации счетчика основные параметры авиатоплива должны соответствовать расходу и вязкости, оговоренных в руководстве по эксплуатации

- 64. Для счетчиков не допускается: – прокачка через счетчик обводненного или загрязненного продукта, т. к. это приводит

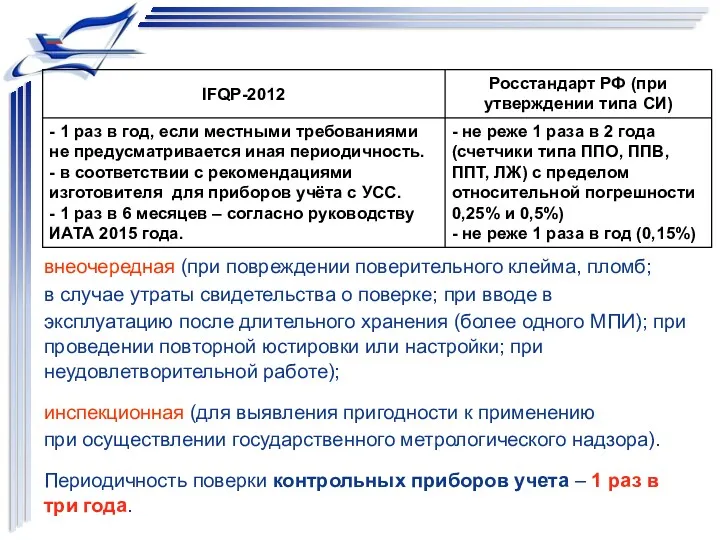

- 65. Ежесменно при подготовке счетчиков к работе необходимо проверить визуально наличие стекла, герметичность соединений вращение стрелок, сброс

- 66. внеочередная (при повреждении поверительного клейма, пломб; в случае утраты свидетельства о поверке; при вводе в эксплуатацию

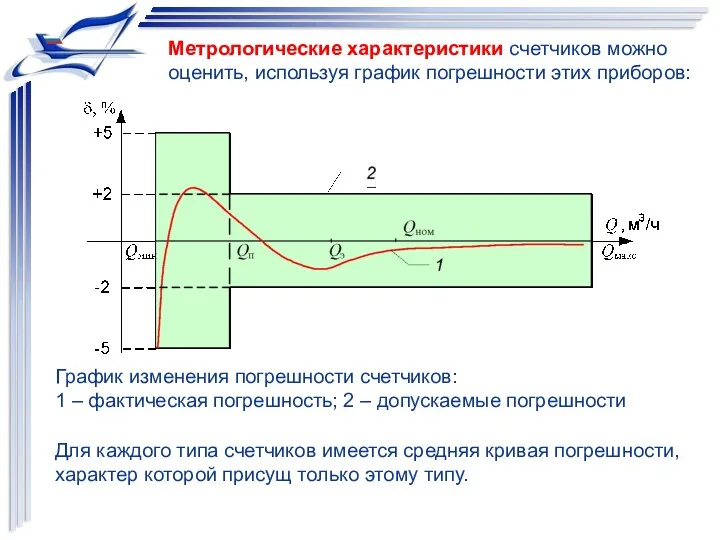

- 67. Метрологические характеристики счетчиков можно оценить, используя график погрешности этих приборов: График изменения погрешности счетчиков: 1 –

- 68. Профилактический осмотр счетчика – вид технического обслуживания, проводимый с целью установления исправности счетчика и возможности его

- 69. Операции процедуры поверки: 1. Проверка герметичности Герметичность счетчика проверяют созданием в его рабочей полости давления величиной

- 70. 3. Проверка установки указателя разового учета жидкости на нулевую отметку шкалы (при проведении проверки стрелки не

- 71. Контрольные средства измерений должны иметь класс точности 0,1 и быть настроены приблизительно на номинальный расход поверяемого

- 72. Периодическая поверка счетчиков установленных на ТЗ, ПН и т.п. должна осуществляться органами Государственной метрологической службы с

- 74. Скачать презентацию

Натуральные и химические волокна

Натуральные и химические волокна Древний Рим. Характерные черты Древнеримской скульптуры

Древний Рим. Характерные черты Древнеримской скульптуры Актуальные проблемы дисциплин экономики труда и управления персоналом организации: обзор тематики за 2015-2017 годы

Актуальные проблемы дисциплин экономики труда и управления персоналом организации: обзор тематики за 2015-2017 годы Социальный проект Я хочу быть здоровым

Социальный проект Я хочу быть здоровым Частные технологии социальной работы

Частные технологии социальной работы Вентиляция и кондиционирование воздуха. Лекция 3

Вентиляция и кондиционирование воздуха. Лекция 3 Разработка схемы электроснабжения и выбор электрооборудования для электропитания цеха металлорежущих станков

Разработка схемы электроснабжения и выбор электрооборудования для электропитания цеха металлорежущих станков Бесконтактные генераторы переменного тока

Бесконтактные генераторы переменного тока Антикризисная программа АНО СЦОЗН

Антикризисная программа АНО СЦОЗН Следственный департамент РФ. Внутренние войска МВД. Их задачи и полномочия

Следственный департамент РФ. Внутренние войска МВД. Их задачи и полномочия Case Study Trimo

Case Study Trimo Наружное освещение внутридворовой территории

Наружное освещение внутридворовой территории презентация об осени

презентация об осени Классный час Международный день толерантности

Классный час Международный день толерантности Женский алкоголизм

Женский алкоголизм Компьютер и здоровье школьника

Компьютер и здоровье школьника Деление десятичных дробей на натуральные числа Форма: парусная регата (урок - обобщения).

Деление десятичных дробей на натуральные числа Форма: парусная регата (урок - обобщения). Релі́гія — особлива система світогляду та світосприйняття конкретної людини

Релі́гія — особлива система світогляду та світосприйняття конкретної людини Семь чудес света

Семь чудес света Конспект открытого занятия по внеурочной деятельности(1-4 классы) Путешествие в Страну Здоровья Диск

Конспект открытого занятия по внеурочной деятельности(1-4 классы) Путешествие в Страну Здоровья Диск Защитный крем для лица Antipollution

Защитный крем для лица Antipollution Mind Maps. Интеллект-карты

Mind Maps. Интеллект-карты речевая игра

речевая игра Оценивание модели ARIMA

Оценивание модели ARIMA Памятники ислама

Памятники ислама Форт-Боярд

Форт-Боярд Музеи мира

Музеи мира Стильный сад. Проект озеленения придомовой территории ЖК Шихово, Звенигород

Стильный сад. Проект озеленения придомовой территории ЖК Шихово, Звенигород