Содержание

- 2. Быстрое прототипирование В настоящее время на различных стадиях проектирования и производства новых изделий начинают широко применяться

- 3. Развиваются несколько направлений послойного изготовления тpехмеpных объектов, основанных на: световой и лазерной стереолитографии; лазерной резке тонких

- 4. Лазерная стереолитография При лазерной стереолитографии (ЛС), спроектированный на компьютере трехмерный объект выращивается из жидкой фотополимеризующейся композиции

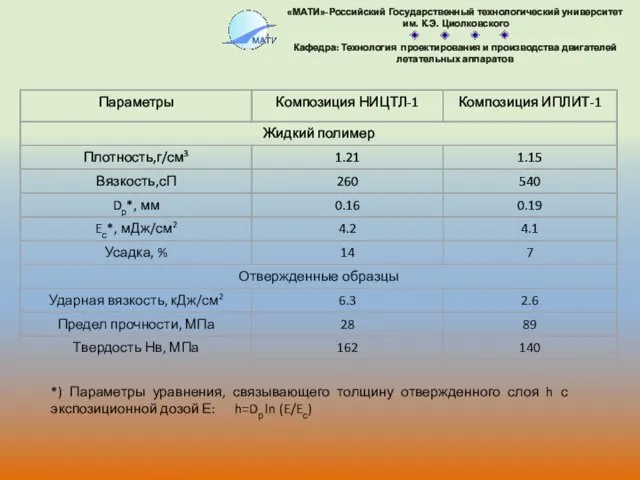

- 5. Таблица 12.6 *) Параметры уравнения, связывающего толщину отвержденного слоя h с экспозиционной дозой Е: h=Dр ln

- 6. Схема установки для лазерной стереолитографии: 1 – ванна с фотополимером; 2 – платформа; 3 – модель;

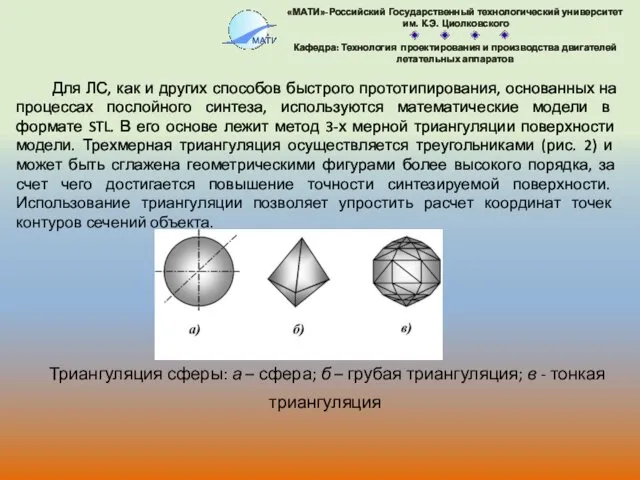

- 7. Для ЛС, как и других способов быстрого прототипирования, основанных на процессах послойного синтеза, используются математические модели

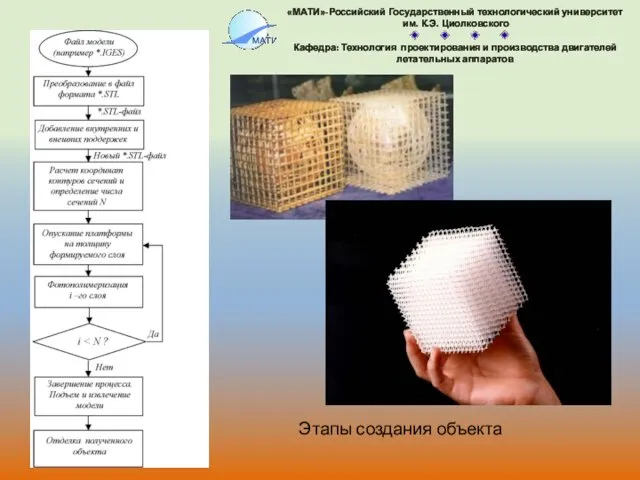

- 8. Этапы создания объекта

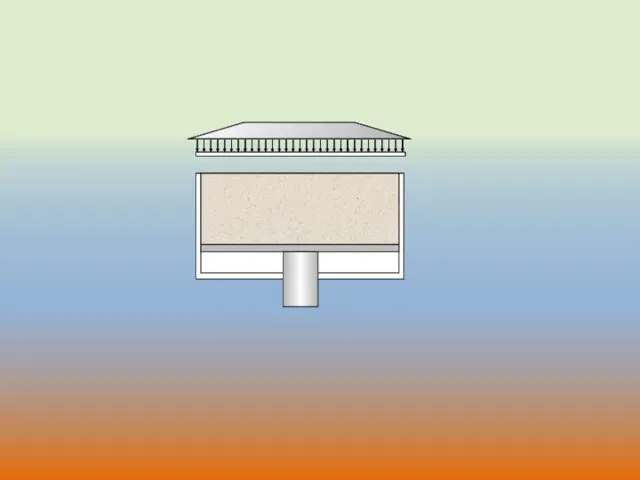

- 10. Схема процесса SGC: 1 – источник ультра-фиолетового излучения; 2 – стекло с системой тонера; 3 –

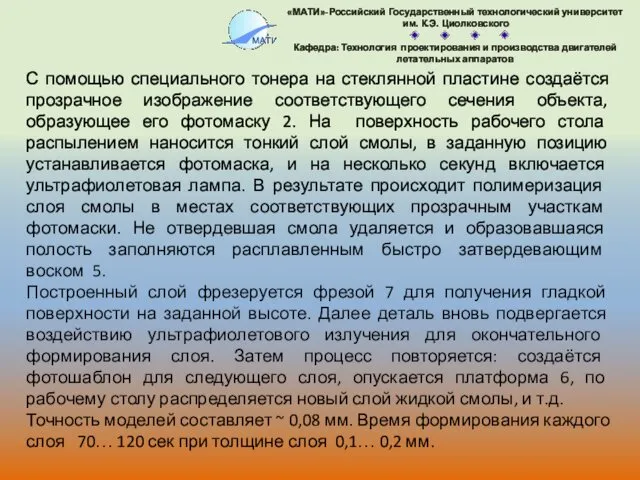

- 11. С помощью специального тонера на стеклянной пластине создаётся прозрачное изображение соответствующего сечения объекта, образующее его фотомаску

- 12. Прототипы деталей, полученные по технологии SGC

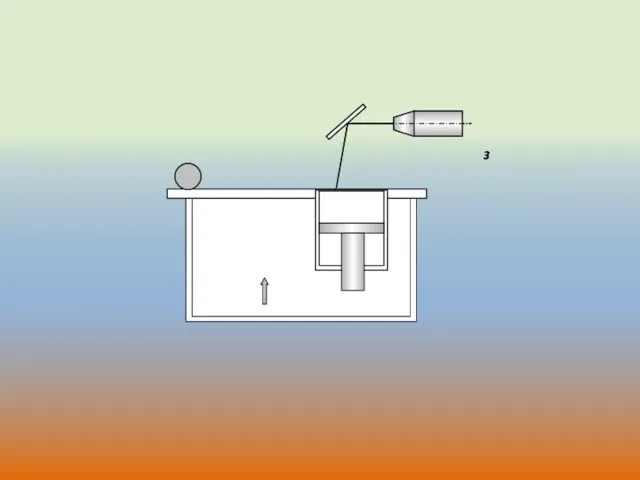

- 13. Схема процесса SLS. 1 - картридж с порошком; 2 – ролик; 3 – СО2-лазер; 4 –

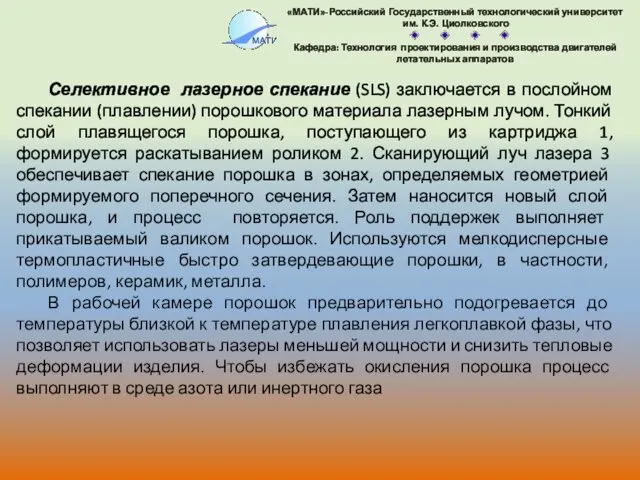

- 14. Селективное лазерное спекание (SLS) заключается в послойном спекании (плавлении) порошкового материала лазерным лучом. Тонкий слой плавящегося

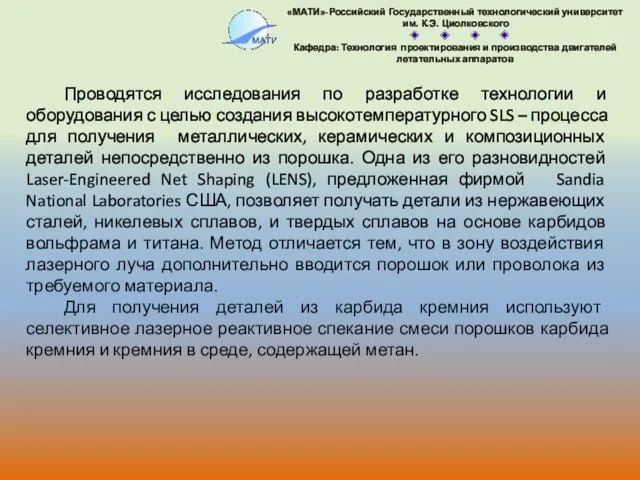

- 15. Проводятся исследования по разработке технологии и оборудования с целью создания высокотемпературного SLS – процесса для получения

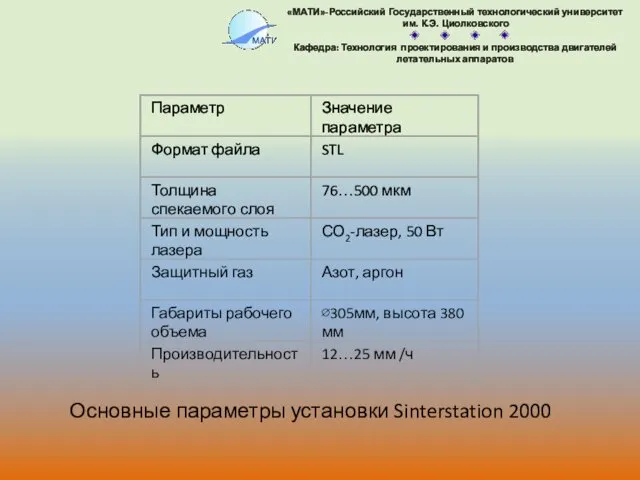

- 16. Основные параметры установки Sinterstation 2000

- 18. Плавление порошка происходит под действием YAG:Nd лазерного луча мощностью 100 ватт. Диаметр фокусного пятна 70-200 мкм.

- 20. После формирования и спекания После пропитки бронзой После финишной обработки

- 21. Для лазерного селективного спекания песчаных форм, в частности, используется установка EOSINT S 750. Она имеет размер

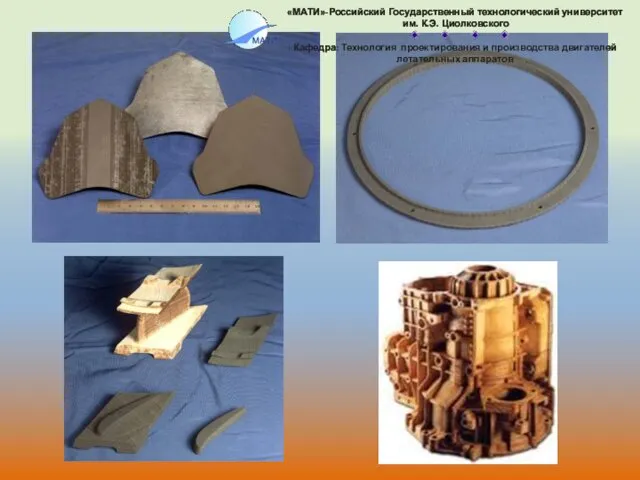

- 22. LOM – процесс (Laminated Object Manufacturing) - технология изготовления изделий способом вырезания лазерным лучом или специальным

- 23. Схема LOM-процесса: 1 – лента; 2 – рулон; 3 – ведущая бабина; 4 – платформа; 5

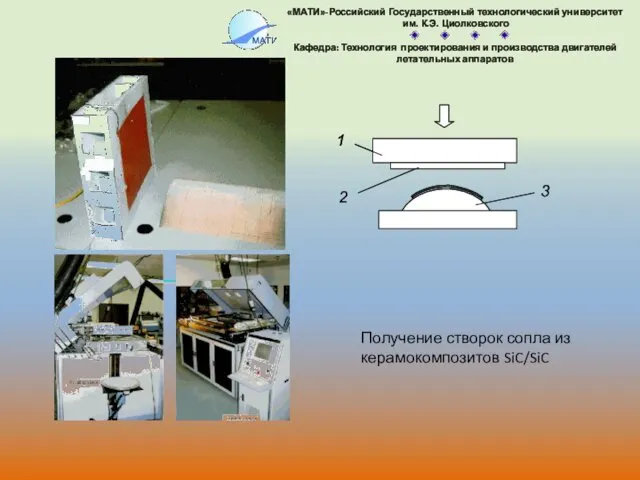

- 26. Получение створок сопла из керамокомпозитов SiC/SiC

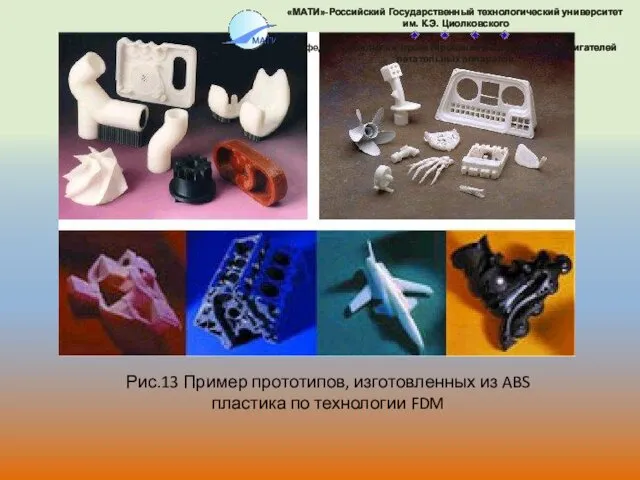

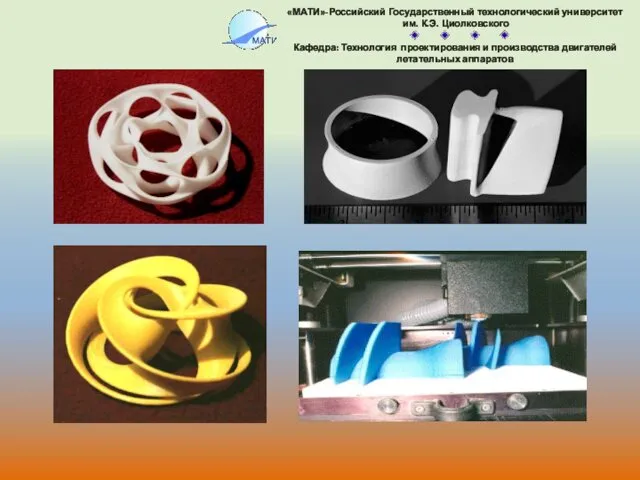

- 27. Технология Fused Deposition Manufacturing (FDM) основана на послойном наложении разогретой полимерной нити. Для формирования объектов используется

- 28. Метод позволяет формировать сравнительно крупные объекты, например, на установке FDM Quantium их габариты достигают 600×500×600 мм

- 29. Схема процесса FDM (а) и экструзионная головка (б): 1, 2 – катушки с нитями из материала

- 31. Рис.13 Пример прототипов, изготовленных из ABS пластика по технологии FDM

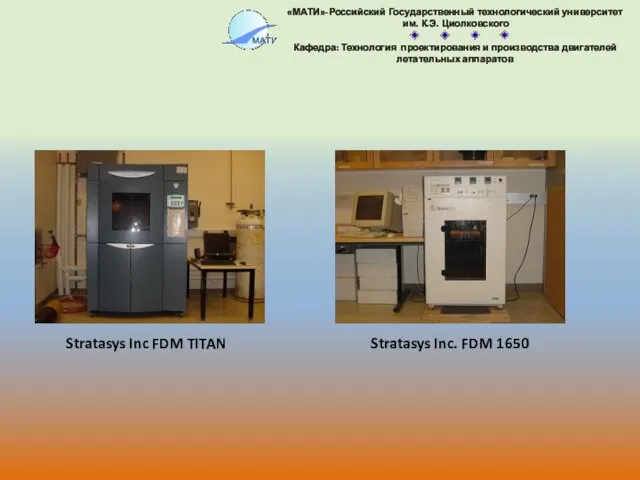

- 33. Stratasys Inc FDM TITAN Stratasys Inc. FDM 1650

- 34. Объемные (3D) принтеры используются в основном для визуализации сложных объектов при проектировании. Объемные принтеры строят физические

- 35. Различные конструкции объемных принтеров: а - фирмы Soligen (США); б – BPM (США); в - Model

- 36. В принтерах работающих по схемам (а), (г) в качестве материала для изготовления моделей используются специальные желатиновые,

- 37. Во многих случаях не требуется формирование "поддержек", использования растворителей или процессов доработки модели. Иногда формируют поддержки

- 38. Конструкция объемного принтера ProMetal

- 39. Установка S-PrintTM для получения песчаных форм размерами 750×380×400 мм.

- 40. Установка ProMetal® S-15™ для получения песчаных форм размерами 1500×750×700 мм.

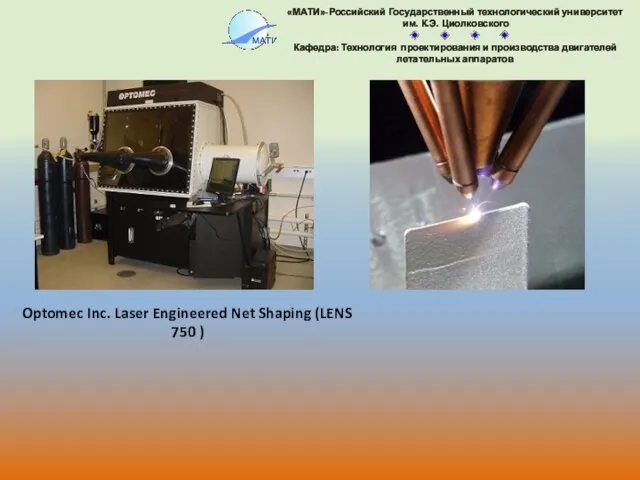

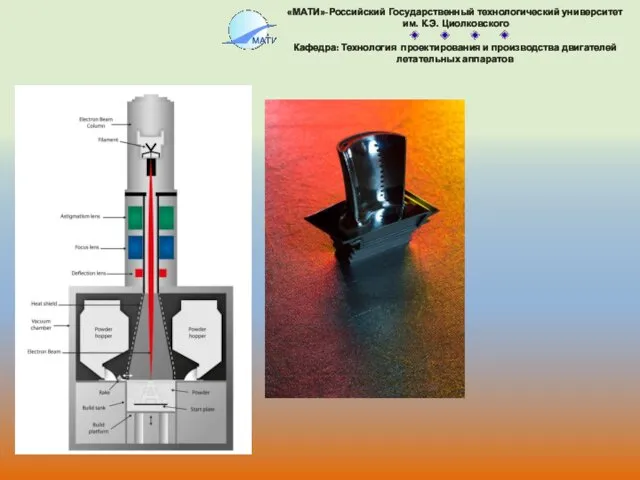

- 41. LENS (Laser Engineeered Net Shaping ) LENS -процесс

- 42. Optomec Inc. Laser Engineered Net Shaping (LENS 750 )

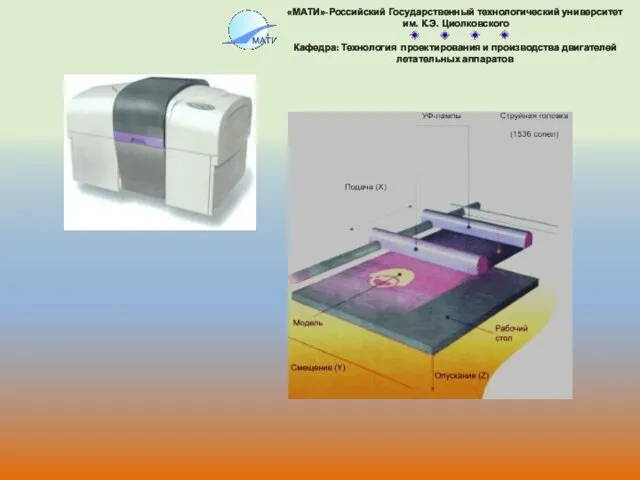

- 46. Семейство установок послойного синтеза пополнилось принципиально новым струйным 3D-принтером фирмы Objet Geometries Ltd (Израиль). Этот прибор

- 48. Компьютерная 3D-модель послойно печатается специальной струйной головкой, содержащей 1536 сопел, при этом тело модели печатается основным

- 50. Скачать презентацию

Организационная психология

Организационная психология Способы озеленения общественных мест разных странах мира

Способы озеленения общественных мест разных странах мира Общие принципы диагностики и дифференциальной диагностики туберкулеза у детей и подростков

Общие принципы диагностики и дифференциальной диагностики туберкулеза у детей и подростков Гений всех времён. Интересные события и фразы. Альберт Эйнштейн

Гений всех времён. Интересные события и фразы. Альберт Эйнштейн Физическая технология топлива. Переработка газов

Физическая технология топлива. Переработка газов Skim a range of lengthy texts with speed to identify content meriting closer reading on a range

Skim a range of lengthy texts with speed to identify content meriting closer reading on a range Экологиялық білім, тарбие және мәдениеттілік негіздерін қалыптастыру

Экологиялық білім, тарбие және мәдениеттілік негіздерін қалыптастыру Платформа Arduino

Платформа Arduino Велика Британія

Велика Британія Ацетилен и его гомологи

Ацетилен и его гомологи Виды преступлений против собственности (глава 21 УК)

Виды преступлений против собственности (глава 21 УК) 3D печать

3D печать Конспект урока труда во 2 классе с презентацией.

Конспект урока труда во 2 классе с презентацией. Задачи эксплуатации водопроводов

Задачи эксплуатации водопроводов Презентация. Развитие связной речи. Тема Не будь неряхой в лесу

Презентация. Развитие связной речи. Тема Не будь неряхой в лесу Валентинка Диск

Валентинка Диск Презентация. Трудовое воспитание детей младшего дошкольного возраста .

Презентация. Трудовое воспитание детей младшего дошкольного возраста . Сварка плавлением. Основные способы сварки плавлением. Дуговая сварка

Сварка плавлением. Основные способы сварки плавлением. Дуговая сварка Смежные углы

Смежные углы Твой бюджет. Благоустройство детской площадки. Пулковский парк в Московском районе

Твой бюджет. Благоустройство детской площадки. Пулковский парк в Московском районе Контроль і ревізія матеріальних запасів

Контроль і ревізія матеріальних запасів Организация и проведение ОГЭ по иностранным языкам

Организация и проведение ОГЭ по иностранным языкам Что для глаза хорошо, а что - плохо

Что для глаза хорошо, а что - плохо Действия с обыкновенными дробями. Создание открытого акционерного общества

Действия с обыкновенными дробями. Создание открытого акционерного общества Зима

Зима Они украшают нашу землю Алм СБ

Они украшают нашу землю Алм СБ Инженерные сети ПП. Водоснабжение, канализация энергоснабжение, теплоснабжение

Инженерные сети ПП. Водоснабжение, канализация энергоснабжение, теплоснабжение Социальные сети

Социальные сети