- Главная

- Без категории

- Азотування та ціанування сталі. Дифузійна металізація. Види, призначення, застосування

Содержание

- 2. Ціанува́ння — хіміко-термічна обробка, при якій поверхня насичується одночасно вуглецем та азотом. Високотемпературне ціанування проводиться при

- 3. Застосування Ціанування застосовують для підвищення зносостійкості і корозійної стійкості деталей. Процес ціанування в порівнянні з процесом

- 4. Азотування сталі Структура азотованого шару складається із механічної суміші твердих розчинів на основі нітридів Fe4N і

- 5. Азотування – дуже повільний процес, який триває, звичайно, до 60 год. Для прискорення процесу застосовують ступінчасте

- 7. Скачать презентацию

Слайд 2

Ціанува́ння — хіміко-термічна обробка, при якій поверхня насичується одночасно вуглецем та азотом.

Високотемпературне ціанування проводиться при температурі

Ціанува́ння — хіміко-термічна обробка, при якій поверхня насичується одночасно вуглецем та азотом.

Високотемпературне ціанування проводиться при температурі

800...950 °C, супроводжується переважним насиченням сталі вуглецем до 0,6...1,2%, (рідинна цементація). Вміст азоту в ціанованому шарі 0,2...0,6%, товщина шару 0,15...2 мм. Після ціанування вироби піддаються гартуванню і низькому відпуску. Кінцева структура ціанованого шару складається з тонкого шару карбонітридів Fe2(C, N), під яким далі знаходиться — азотистиймартенсит.

Низькотемпературне ціанування проводиться при температурі 540...600 °C, супроводжується переважним насиченням сталі азотом. Проводиться для інструментів з швидкорізальних, високохромистих сталей і є остаточною обробкою. Тривалість процесу зазвичай становить 0,5...2 години, а товщина ціанованого шару досягає 0,15...0,35 мм.

Низькотемпературне ціанування проводиться при температурі 540...600 °C, супроводжується переважним насиченням сталі азотом. Проводиться для інструментів з швидкорізальних, високохромистих сталей і є остаточною обробкою. Тривалість процесу зазвичай становить 0,5...2 години, а товщина ціанованого шару досягає 0,15...0,35 мм.

Слайд 3

Застосування

Ціанування застосовують для підвищення зносостійкості і корозійної стійкості деталей. Процес ціанування в

Застосування

Ціанування застосовують для підвищення зносостійкості і корозійної стійкості деталей. Процес ціанування в

порівнянні з процесом цементації вимагає набагато менше часу для отримання шару заданої товщини, характеризується значно меншими деформаціями і викривленням деталей складної форми.

Основним недоліком ціанування є отруйність ціанистих солей.

В порівнянні з цементацією високотемпературне ціанування відбувається з більшою швидкістю, приводить до меншої деформації деталей, забезпечує більшу твердість і зносостійкість.

Основним недоліком ціанування є отруйність ціанистих солей.

В порівнянні з цементацією високотемпературне ціанування відбувається з більшою швидкістю, приводить до меншої деформації деталей, забезпечує більшу твердість і зносостійкість.

Слайд 4

Азотування сталі

Структура азотованого шару складається із механічної суміші твердих розчинів на

Азотування сталі

Структура азотованого шару складається із механічної суміші твердих розчинів на

основі нітридів Fe4N і Fe3N. Під цим шаром розміщується азотистий ферит. При наявності в сталі легуючих елементів азот також утворює нітриди: CrN, Cr2N, Mo2N, MnN, TiN, AlN, VN. Утворення дисперсних нітридів легуючих елементів перешкоджає руху дислокацій і внаслідок цього підвищують твердість азотованого шару. Найбільш сильно підвищують твердість азотованого шару алюміній, хром, молібден, ванадій. Тому, при необхідності забезпечення високої твердості і стійкості до зношення азотованої деталі, для її виготовлення застосовують середньовуглецеву сталь 38Х2МЮА. Одночасна присутність в даній сталі хрому, молібдену і алюмінію забезпечує твердість після азотування до 1200 HV. Молібден також усуває відпускну крихкість, яка може виникати при повільному охолодженні від температури азотування.

Слайд 5

Азотування – дуже повільний процес, який триває, звичайно, до 60 год.

Азотування – дуже повільний процес, який триває, звичайно, до 60 год.

Для прискорення процесу застосовують ступінчасте азотування, іонне азотування, азотування в рідких середовищах складу 40 % КСNO + 60 % NaCN (теніфер-процес) тощо.

Азотують циліндри двигунів, насосів, шестерні, копіри верстатів, втулки, клапани двигунів внутрішнього згоряння, матриці і пуансони штампів. Недоліком азотування є крихкість азотованого шару.

Азотуванню піддають циліндри і клапани двигунів, зубці шестерень, сідла до клапанів, шпинделі і ходові гвинти швидкохідних верстатів тощо. Азотування підвищує також стійкість вимірювального інструмента, який застосовується в машинобудуванні (різьбові пробки і кільця, плоскі калібри, скоби, шаблони і т. ін.). Азотування виробів провадять після механічної і термічної обробки. Антикорозійному азотуванню піддають також вироби з вуглецевої сталі.

Азотування виробів проводять при температурі 500—600 °C у камерних, шахтних, контейнерних або ковпакових печах, в які подають струмину сухого аміаку. В печі аміак розпадається на водень і азот. Азот і утворює нітриди легуючих елементів.

Азотують циліндри двигунів, насосів, шестерні, копіри верстатів, втулки, клапани двигунів внутрішнього згоряння, матриці і пуансони штампів. Недоліком азотування є крихкість азотованого шару.

Азотуванню піддають циліндри і клапани двигунів, зубці шестерень, сідла до клапанів, шпинделі і ходові гвинти швидкохідних верстатів тощо. Азотування підвищує також стійкість вимірювального інструмента, який застосовується в машинобудуванні (різьбові пробки і кільця, плоскі калібри, скоби, шаблони і т. ін.). Азотування виробів провадять після механічної і термічної обробки. Антикорозійному азотуванню піддають також вироби з вуглецевої сталі.

Азотування виробів проводять при температурі 500—600 °C у камерних, шахтних, контейнерних або ковпакових печах, в які подають струмину сухого аміаку. В печі аміак розпадається на водень і азот. Азот і утворює нітриди легуючих елементів.

- Предыдущая

Противоаварийное управление в энергосистемахСледующая -

Человек и общество (окружающий мир)

Эрнест Хемингуэй 1899-1961

Эрнест Хемингуэй 1899-1961 Учить жить!

Учить жить! Характеристика и проблемы младшего школьного возраста

Характеристика и проблемы младшего школьного возраста Дикие животные Крайнего Севера

Дикие животные Крайнего Севера Бақытжан Бейсалыүлы Каратаев

Бақытжан Бейсалыүлы Каратаев Освоение космоса

Освоение космоса Фотоматериалы к защите проекта Наша Древняя Москва Диск

Фотоматериалы к защите проекта Наша Древняя Москва Диск Big Date (Большие данные)

Big Date (Большие данные) Зоопарк. Охрана животных

Зоопарк. Охрана животных Автогрейдерлер

Автогрейдерлер Мастера печатных дел. 4 класс

Мастера печатных дел. 4 класс Системы открывания

Системы открывания Онтогенез

Онтогенез Мастер-класс Дымковская барыня из бросоваго материала

Мастер-класс Дымковская барыня из бросоваго материала Первые проблемы подросткового возраста

Первые проблемы подросткового возраста Проектирование отделения асбестообогатительной фабрики для ведения технологического процесса

Проектирование отделения асбестообогатительной фабрики для ведения технологического процесса Внеклассное мероприятие Спор трех королев

Внеклассное мероприятие Спор трех королев Посвящение Булату Окуджаве

Посвящение Булату Окуджаве Основы геодемографии

Основы геодемографии 9 Мая – День Победы !

9 Мая – День Победы ! Мобильное приложение для Вашего бизнеса

Мобильное приложение для Вашего бизнеса Шесть самых провальных строительных проектов мира. Самые большие и самые смелые проекты на планете

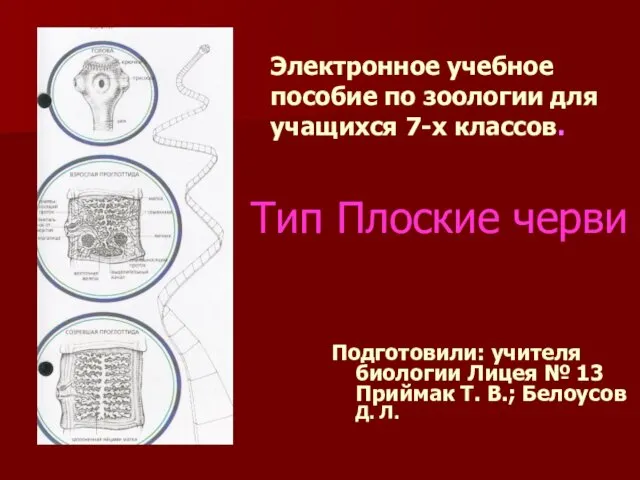

Шесть самых провальных строительных проектов мира. Самые большие и самые смелые проекты на планете Тип Плоские черви

Тип Плоские черви О ні, ніхто нас не розлучить з Христом

О ні, ніхто нас не розлучить з Христом L’Italia del Barocco e della scienza

L’Italia del Barocco e della scienza Практическое занятие по русскому языку для педагогов, родителей, обучающихся.

Практическое занятие по русскому языку для педагогов, родителей, обучающихся. Аппликация из ваты

Аппликация из ваты Правила написания социально-значимого проекта

Правила написания социально-значимого проекта