Содержание

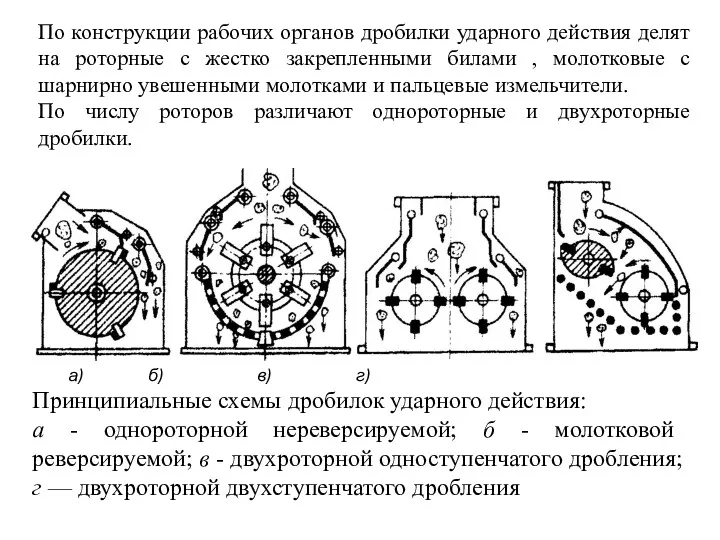

- 2. а) б) в) г) Принципиальные схемы дробилок ударного действия: а - однороторной нереверсируемой; б - молотковой

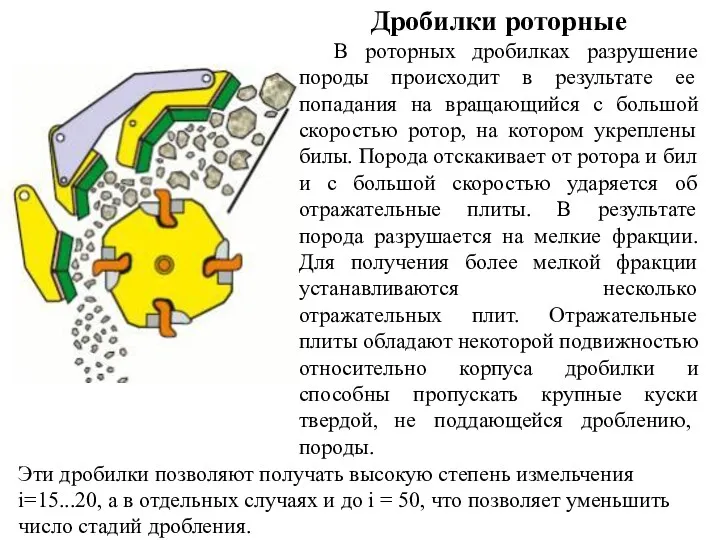

- 3. Дробилки роторные В роторных дробилках разрушение породы происходит в результате ее попадания на вращающийся с большой

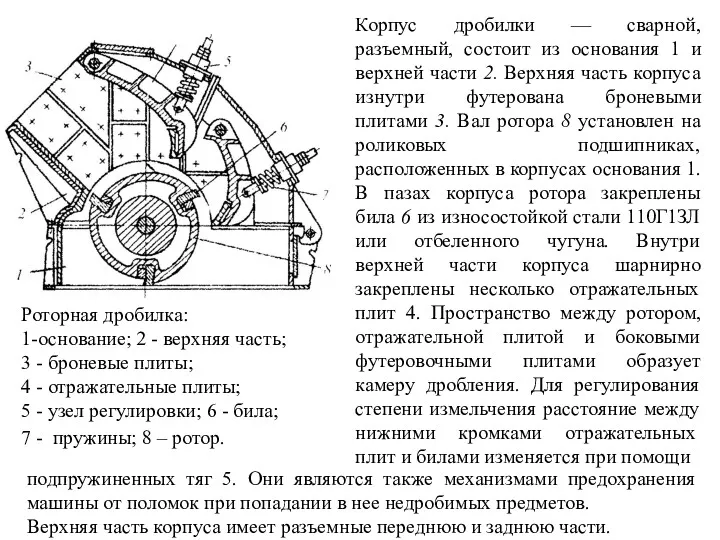

- 4. Роторная дробилка: 1-основание; 2 - верхняя часть; 3 - броневые плиты; 4 - отражательные плиты; 5

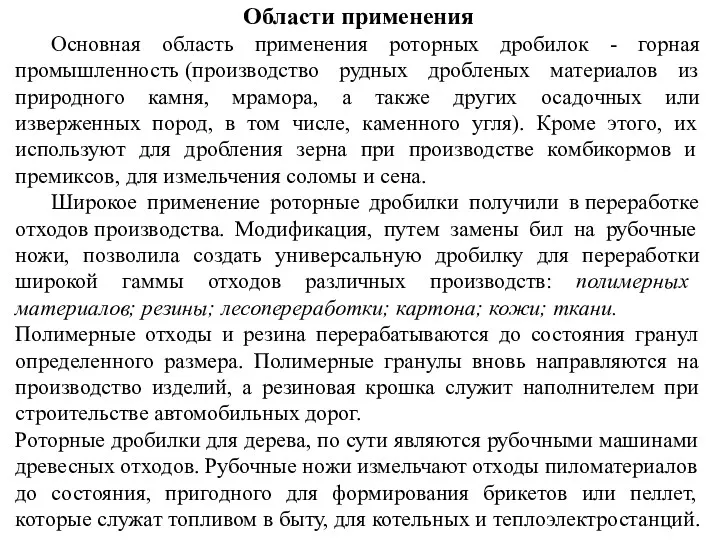

- 5. Области применения Основная область применения роторных дробилок - горная промышленность (производство рудных дробленых материалов из природного

- 6. По технологическому назначению роторные дробилки делят на дробилки крупного (ДРК), среднего (ДРС) и мелкого (ДРМ) дробления.

- 7. Достоинства и недостатки роторных дробилок Достоинства роторных дробилок: простота конструкции, надежность в эксплуатации, мобильность за счет

- 8. Молотковые дробилки. Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе

- 9. Материал футеровки: жаро- и износостойкая сталь с самозатачивающими характеристиками, коррозионностойкая сталь типа 08Х13, 12Х18Н9, 14Х17Н2 и

- 10. Однороторные — самый основной вид молотковых дробительных агрегатов. Их производят очень широкой номенклатурой типоразмеров; от лабораторных

- 11. Двухроторные дробилки отличаются между собой по степеням дробления материалов и полуфабрикатов — одноступенчатые машины, где поток

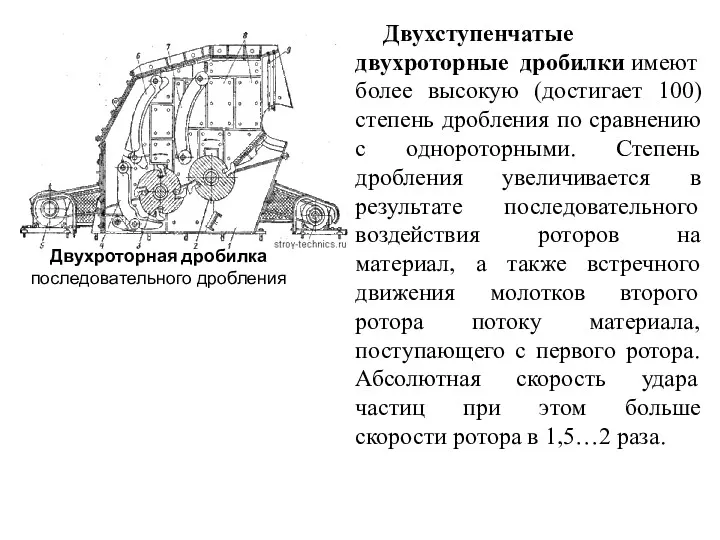

- 12. Двухроторная дробилка последовательного дробления Двухступенчатые двухроторные дробилки имеют более высокую (достигает 100) степень дробления по сравнению

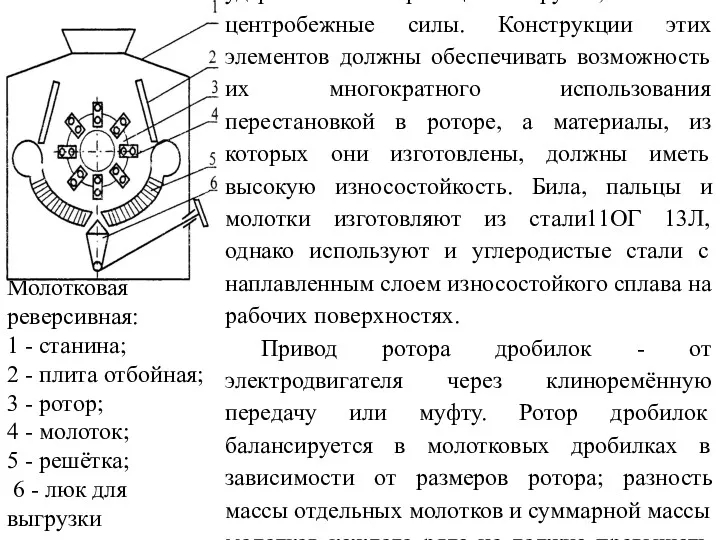

- 13. Молотковая реверсивная: 1 - станина; 2 - плита отбойная; 3 - ротор; 4 - молоток; 5

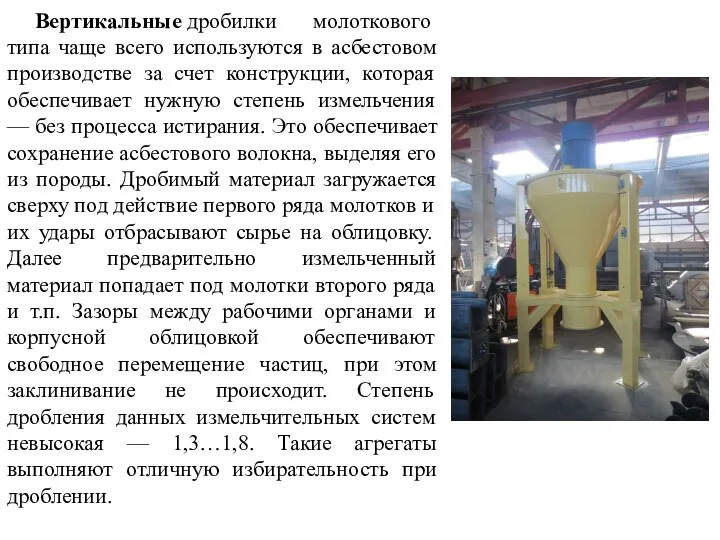

- 14. Вертикальные дробилки молоткового типа чаще всего используются в асбестовом производстве за счет конструкции, которая обеспечивает нужную

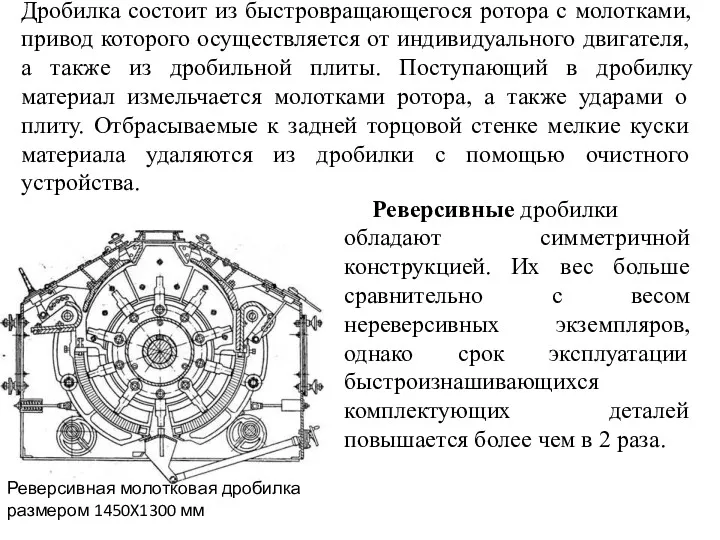

- 15. Реверсивные дробилки обладают симметричной конструкцией. Их вес больше сравнительно с весом нереверсивных экземпляров, однако срок эксплуатации

- 16. Преимущества и недостатки дробилок молоткового типа К преимуществам этих агрегатов стоит отнести: простота и надежность конструкции;

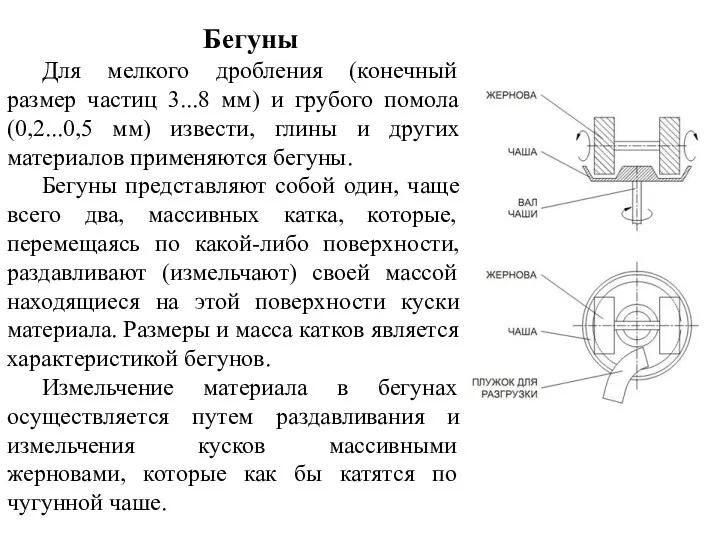

- 17. Бегуны Для мелкого дробления (конечный размер частиц 3...8 мм) и грубого помола (0,2...0,5 мм) извести, глины

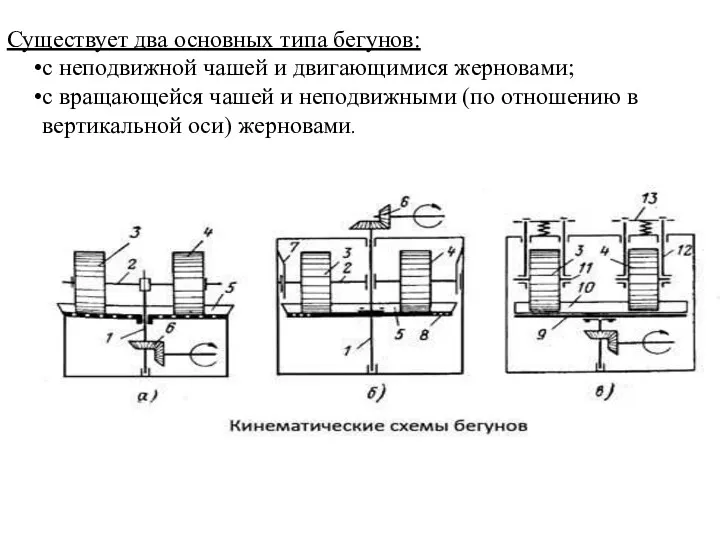

- 18. Существует два основных типа бегунов: с неподвижной чашей и двигающимися жерновами; с вращающейся чашей и неподвижными

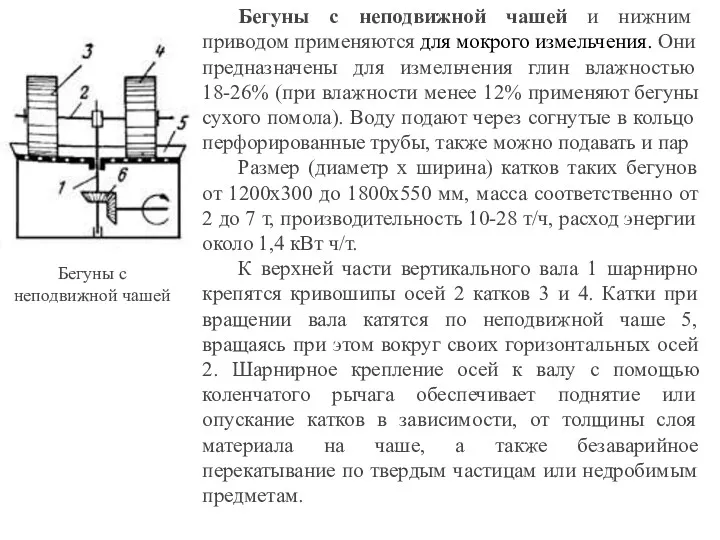

- 19. Бегуны с неподвижной чашей и нижним приводом применяются для мокрого измельчения. Они предназначены для измельчения глин

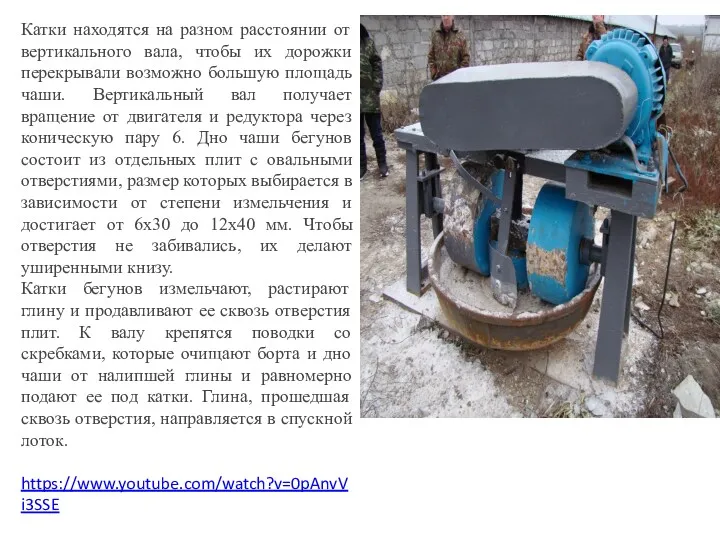

- 20. Катки находятся на разном расстоянии от вертикального вала, чтобы их дорожки перекрывали возможно большую площадь чаши.

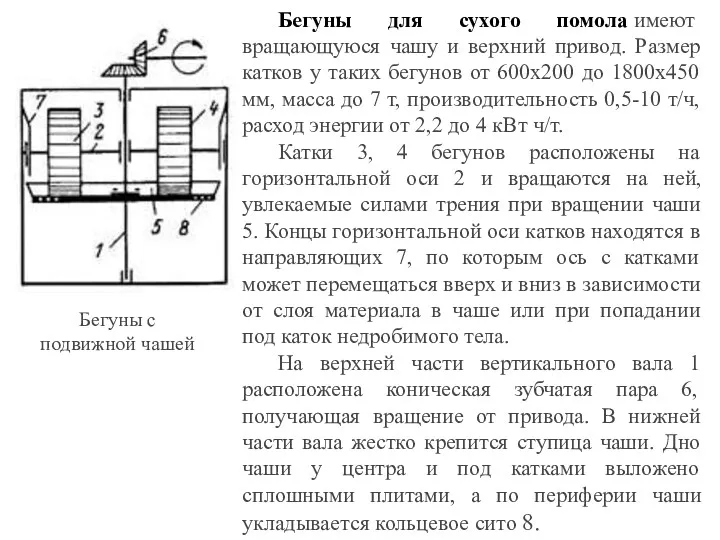

- 21. Бегуны для сухого помола имеют вращающуюся чашу и верхний привод. Размер катков у таких бегунов от

- 22. Скребковые устройства равномерно подают поступающий сверху из загрузочной воронки исходный материал под катки, а измельченный -

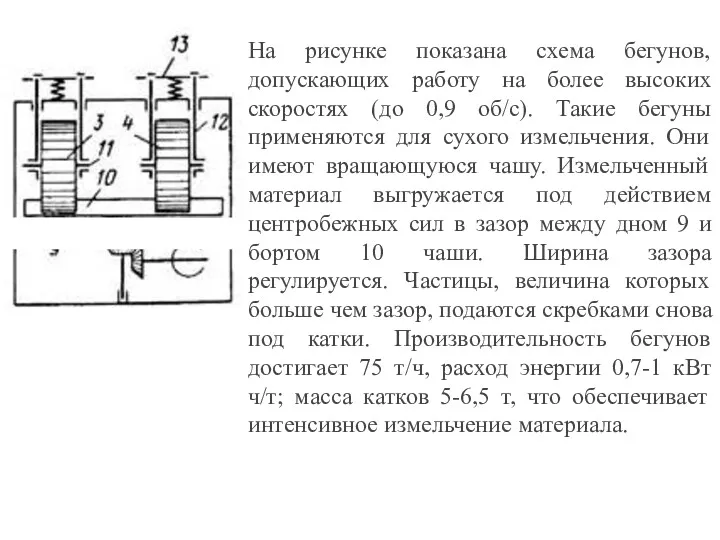

- 23. На рисунке показана схема бегунов, допускающих работу на более высоких скоростях (до 0,9 об/с). Такие бегуны

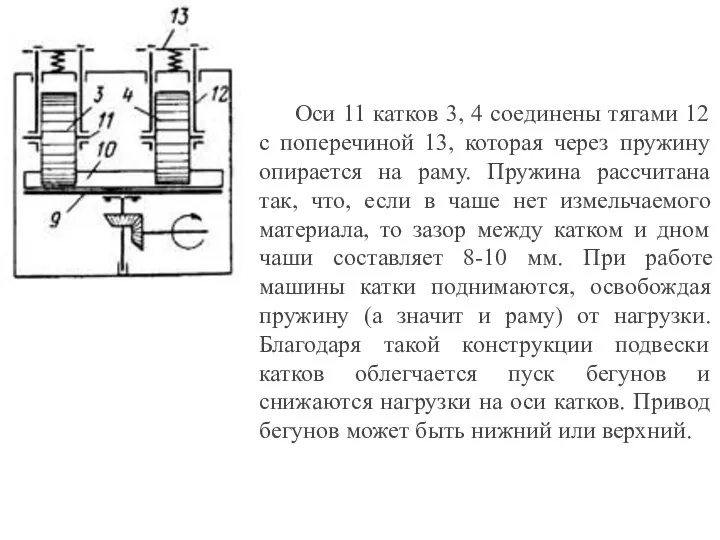

- 24. Оси 11 катков 3, 4 соединены тягами 12 с поперечиной 13, которая через пружину опирается на

- 25. Имеются бегуны, у которых применяются облегченные катки, а необходимая для измельчения сила нажатия обеспечивается дополнительным пружинным,

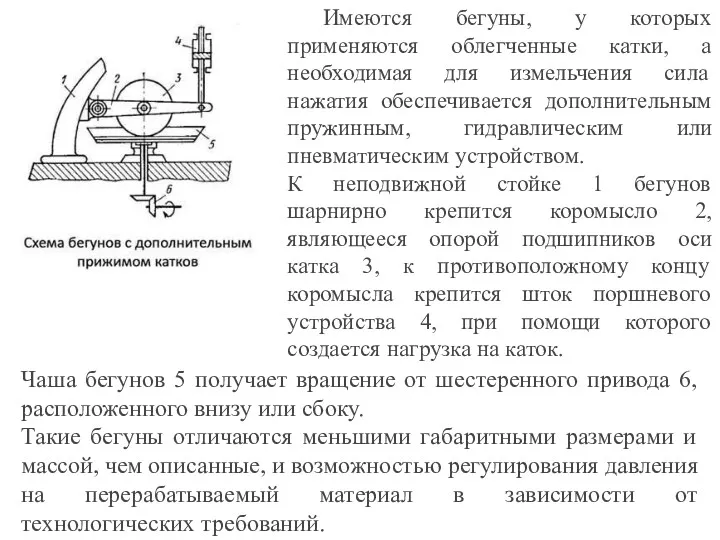

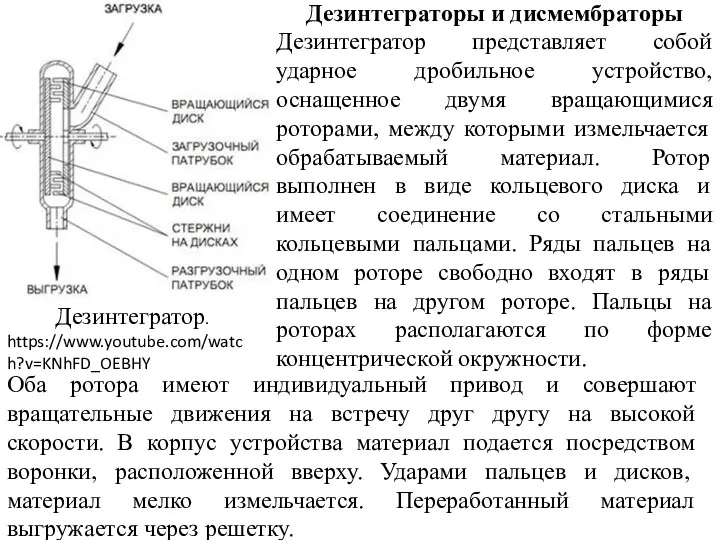

- 27. Дезинтеграторы и дисмембраторы Дезинтегратор представляет собой ударное дробильное устройство, оснащенное двумя вращающимися роторами, между которыми измельчается

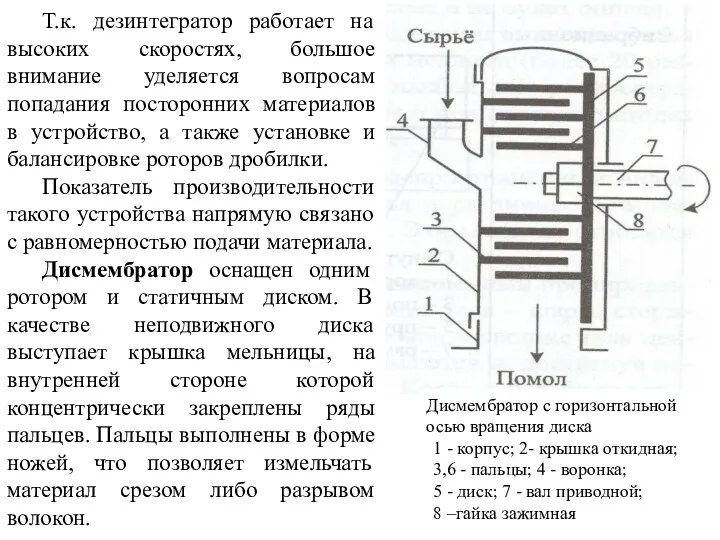

- 28. Т.к. дезинтегратор работает на высоких скоростях, большое внимание уделяется вопросам попадания посторонних материалов в устройство, а

- 30. Скачать презентацию

Культура Эллинизма

Культура Эллинизма 1С Парфюм Логистик

1С Парфюм Логистик Применение нетрадиционных источников энергии в Чувашской Республике

Применение нетрадиционных источников энергии в Чувашской Республике zanyatie_10_pro_zaychat_i_zaychihu

zanyatie_10_pro_zaychat_i_zaychihu Джон Эверетт Милле (John Everett Millais)

Джон Эверетт Милле (John Everett Millais) Мои земляки - труженики полей

Мои земляки - труженики полей Перу. План описания страны Латинской Америки

Перу. План описания страны Латинской Америки Имя прилагательное.Суффиксы прилагательных

Имя прилагательное.Суффиксы прилагательных Культура ислама. Основы духовно – нравственной культуры народов России

Культура ислама. Основы духовно – нравственной культуры народов России Что такое дисграфия и как с ней бороться?

Что такое дисграфия и как с ней бороться? Секреты семейного воспитания

Секреты семейного воспитания Презентация Игра в жизни ребенка

Презентация Игра в жизни ребенка E-learning и дистанционные технологии

E-learning и дистанционные технологии Microsoft Office Power Point

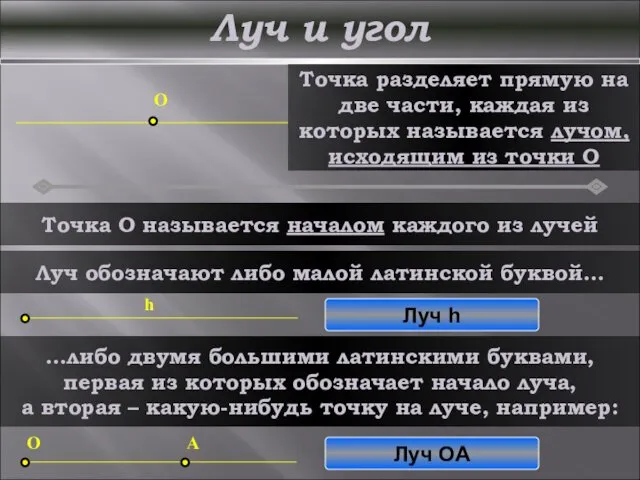

Microsoft Office Power Point Луч и угол

Луч и угол Глобальная энергетическая и сырьевая проблема

Глобальная энергетическая и сырьевая проблема Система мотивации за инновационные проекты

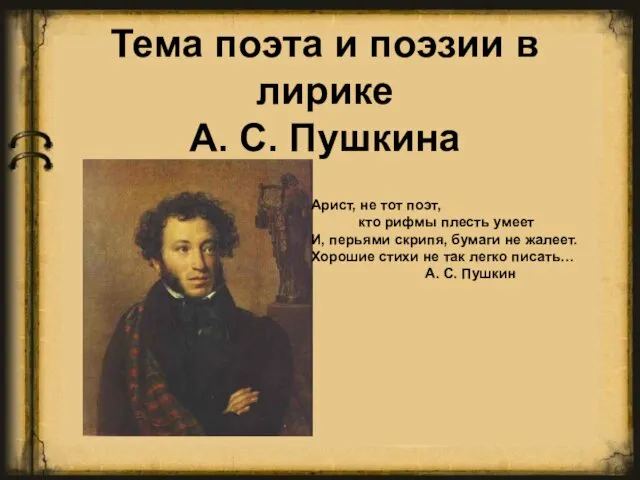

Система мотивации за инновационные проекты Тема поэта и поэзии в лирике А.С. Пушкина

Тема поэта и поэзии в лирике А.С. Пушкина Шляпный этикет, как правильно вписать аксессуар из прошлого в современный образ

Шляпный этикет, как правильно вписать аксессуар из прошлого в современный образ Кабинет географии

Кабинет географии Кроссворд Что мы знаем о пчёлах

Кроссворд Что мы знаем о пчёлах Органы растений. Побег

Органы растений. Побег Газообразное состояние вещества

Газообразное состояние вещества Гидроэлектростанции. Типы ГЭС

Гидроэлектростанции. Типы ГЭС Жигули. ОАО АвтоВАЗ

Жигули. ОАО АвтоВАЗ Отчет по искусствоведческой практике. Шаблон

Отчет по искусствоведческой практике. Шаблон Презентация Интеллектуальное развитие дошкольников

Презентация Интеллектуальное развитие дошкольников Винсент Ван Гог - краткая биография и картины художника

Винсент Ван Гог - краткая биография и картины художника