Содержание

- 2. В результате обучения по данной теме обучающиеся получат теоретические знания о наплавке и ее сущности. Место

- 3. ПК 2.3. Выполнять ручную дуговую наплавку покрытыми электродами различных деталей. Осваиваемые компетенции:

- 4. Наплавка — нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. В случае применения

- 5. Возможны две схемы формирования наплавленного слоя на поверхности детали. Основной служит схема наплавки, когда связь формируется

- 6. Наплавленный металл отличается по составу от электродного (присадочного) металла не только вследствие перемешивания с основным металлом,

- 7. Менее распространена схема, когда расплавляется только наплавляемый металл, а поверхность детали нагревается до температур, достаточных для

- 8. Наплавляемый металл практически не разбавляется металлом детали и сохраняет свои исходные свойства. Недостаток схемы — меньшая

- 9. В промышленности наплавку используют для восстановления исходных размеров детали, а также для придания поверхностному слою детали

- 10. При восстановительной наплавке в зависимости от вида изделия применяют различные присадочные металлы. Если наплавка производится на

- 11. Пять основных групп: — стали (углеродистые, высокоуглеродистые, марганцевые хромомарганцевые, хромистые, хромоникелевые) — сплавы на основе железа

- 12. — сплавы на основе меди и алюминия (алюминиевые, алюминиевожелезные и оловяннофосфорные бронзы) — карбидные сплавы (с

- 13. выпускают по ГОСТ 10543—82 и ГОСТ 2246—70. Стандарт предусматривает выпуск проволок 9 марок из углеродистых сталей

- 14. Применяют в основном для антикоррозионной наплавки под слоем флюса. Содержание углерода в лентах обычно не превышает

- 15. Основной наплавочный материал для изготовления износостойких слоев Проволоки изготавливают волочением или прокаткой в виде трубки, заполненной

- 16. Ленты имеют однозамковую или двузамковую конструкцию сечением 10x3 или 18x4 мм и поставляются в рулонах (масса

- 17. По ГОСТ 21448—75 выпускают порошки на основе железа типа «Сормайт» (ПГ-С1, ПГ-УС25, ПГ-АН1), порошки трех марок

- 18. Применяют как специальные наплавочные электроды (по ГОСТ 10051—75), так и сварочные электроды, предназначенные для сварки коррозионностойких

- 19. По назначению их разделяют на флюсы общего назначения и специальные. Первые используют для дуговой наплавки углеродистых

- 20. Флюсы АН-348А и АН-60 с большим содержанием Si02 и МnО широко применяют для наплавки низкоуглеродистых и

- 21. Способы и технология наплавки

- 22. Ручная наплавка — наиболее универсальный метод, пригодный для наплавки деталей различной формы во всех пространственных положениях.

- 23. Для наплавки применяют все основные способы механизированной дуговой сварки под флюсом, самозащитными проволоками и лентами и

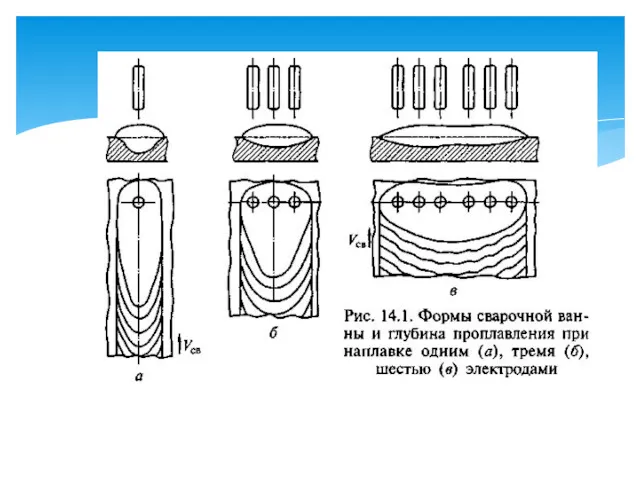

- 24. Наиболее распространены способы наплавки расщепленной дугой, многоэлектродный и многодуговой. Суть способа расщепленной и многоэлектродной электродуговой наплавки

- 26. Технические особенности и преимущества электрошлаковой наплавки позволяют поставить этот способ в один ряд с самыми распространенными

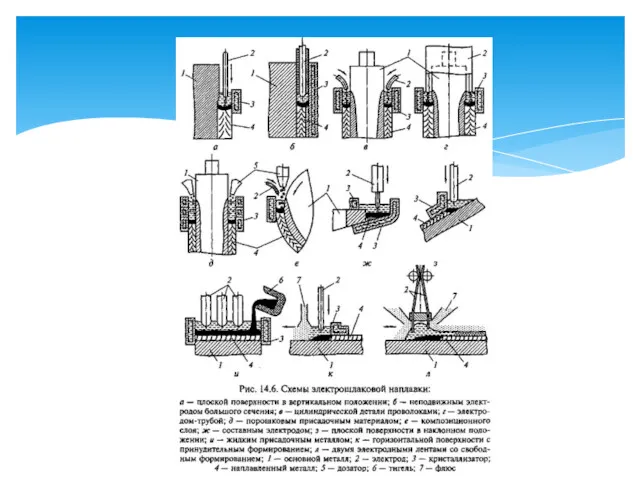

- 27. В зависимости от положения наплавляемой поверхности в пространстве электрошлаковую наплавку подразделяют на горизонтальную, вертикальную и наклонную.

- 28. Часто плавление электродных материалов и флюса производится в замкнутом объеме водоохлаждаемого кокиля, к задней стенке которого

- 30. В качестве источника нагрева при наплавке служит плазменная дуга. Как правило, наплавку выполняют на постоянном токе

- 31. Существует несколько схем наплавки (рис.), но наиболее распространена плазменно-порошковая наплавка — наиболее универсальный метод, так как

- 33. Скачать презентацию

Считалочки

Считалочки Мусор – экологическая проблема наших дней

Мусор – экологическая проблема наших дней Воспитательная система класса

Воспитательная система класса Инфаркт миокарда

Инфаркт миокарда Военные топографы

Военные топографы Музей Метрополитен Нью Йорк

Музей Метрополитен Нью Йорк Я - воспитатель

Я - воспитатель Изучение основного технологического процесса на предприятии ООО Астера

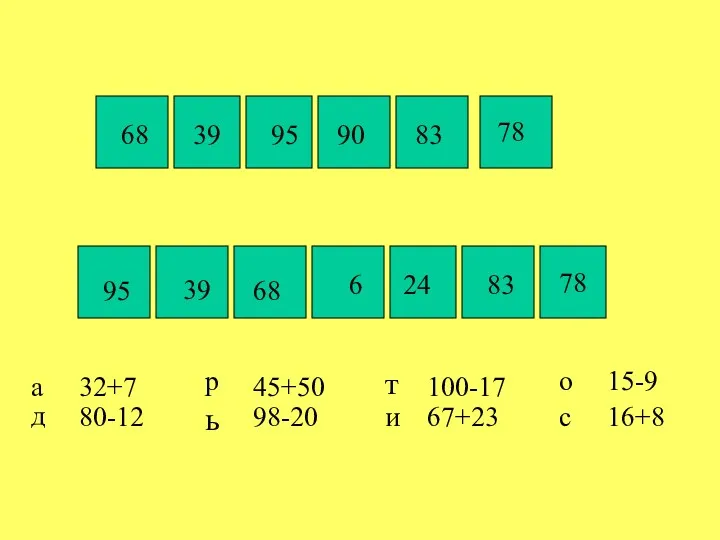

Изучение основного технологического процесса на предприятии ООО Астера Презентация к внеклассному занятию Учимся играя.Учимся радоваться жизни

Презентация к внеклассному занятию Учимся играя.Учимся радоваться жизни Основные тенденции исторического развития Западной Европы в XVI - первой половине XVII века

Основные тенденции исторического развития Западной Европы в XVI - первой половине XVII века Клинический случай. Основные клинические синдромы

Клинический случай. Основные клинические синдромы Санитарно - защитные зоны предприятий

Санитарно - защитные зоны предприятий Объекты, планируемые к благоустройству в 2020 году в рамках программы Формирование комфортной городской среды

Объекты, планируемые к благоустройству в 2020 году в рамках программы Формирование комфортной городской среды Рекомендации родителям по профилактике гриппа Диск

Рекомендации родителям по профилактике гриппа Диск Павел Пепперштейн

Павел Пепперштейн Journey to England

Journey to England презентация Турнир по географии 7 класс

презентация Турнир по географии 7 класс Презентация История Пасхи как события

Презентация История Пасхи как события Геморрагическая лихорадка Эбола

Геморрагическая лихорадка Эбола Сравнительная характеристика различных видов транспорта

Сравнительная характеристика различных видов транспорта Аппаратная часть компьютерной системы

Аппаратная часть компьютерной системы Ильменский заповедник

Ильменский заповедник Развивающая предметно-пространственная среда по физическому развитию детей дошкольного возраста

Развивающая предметно-пространственная среда по физическому развитию детей дошкольного возраста занятие

занятие Правовая охрана окружающей среды в городах и иных поселениях при осуществлении хозяйственной деятельности

Правовая охрана окружающей среды в городах и иных поселениях при осуществлении хозяйственной деятельности Типология тестовых заданий

Типология тестовых заданий Рынок и законы его функционирования

Рынок и законы его функционирования Витамины. Провитамины

Витамины. Провитамины