Содержание

- 2. Цель практики: закрепление, углубление и систематизация знаний, полученных в процессе обучения, приобретения необходимых умений, навыков и

- 3. Можно выделить следующие задачи: 1) Изучение основного технологического процесса на предприятии с указанием основных технологических параметров.

- 4. 1.Описание основного технологического процесса с указанием основных технологических параметров.

- 5. Технологический процесс производства стеклянных изделий на ООО «Астера» подразделяется на следующие основные этапы: приготовление стекломассы, варка

- 6. Все сырьевые материалы, необходимые для производства стекла, подвергают обработке. Кварцевый песок обогащают, т.е. понижают в нём

- 7. Основные стадии процесса стекловарения в ванной стекловаренной печи: Стадия силикатообразования характеризуется тем, что к концу её

- 8. Стадия стеклообразования характеризуется тем, что к концу её стекломасса становится прозрачной, в ней отсутствует не проваренные

- 9. Стадия дегазации (осветления) характеризуется тем, что в конце её стекломассы освобождается от видимых газовых включений, устанавливается

- 10. Стадия студки характеризуется понижением температуры на 200-300С., необходимым для достижения рабочей вязкости стекломассы. После прохождения стадии

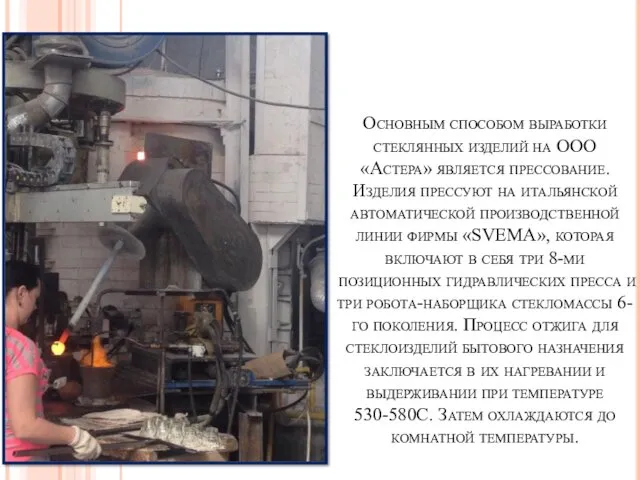

- 11. Основным способом выработки стеклянных изделий на ООО «Астера» является прессование. Изделия прессуют на итальянской автоматической производственной

- 12. 2. Описание современных приборов и средств автоматизации на данном технологическом объекте.

- 13. Особенности применения датчиков с унифицированным выходным сигналом. На предприятии для контроля различных параметров технологического процесса, применяются

- 14. Диапазон выходного тока нормирующего преобразователя пропорционален значению физической величины, измеряемой датчиком, и соответствует рабочему диапазону датчика,

- 15. Как правило, датчики с выходом 4-20 мА и двухпроводной схемой подключения имеют пассивный выход и им

- 16. 3. Основные неисправности приборов и средств автоматизации на данном технологическом объекте и методы их устранения.

- 18. Скачать презентацию

Сценарий выступления агитбригады ДЮП

Сценарий выступления агитбригады ДЮП Методы обучения в субботней религиозной школе для взрослых

Методы обучения в субботней религиозной школе для взрослых Принципы проектирования объектного стройгенплана

Принципы проектирования объектного стройгенплана Прихватка деталей

Прихватка деталей Казахские узоры и орнаменты

Казахские узоры и орнаменты Сочинение об авторской речи

Сочинение об авторской речи Методическая разработка

Методическая разработка Государственный музей изобразительных искусств Республики Татарстан

Государственный музей изобразительных искусств Республики Татарстан Требования, предъявляемые к строительным конструкциям

Требования, предъявляемые к строительным конструкциям ФК Русичи-2008 г. Орёл

ФК Русичи-2008 г. Орёл Презентация к родительскому собранию. Тема: Мужчины нашего дома

Презентация к родительскому собранию. Тема: Мужчины нашего дома Промежуточные рельсовые скрепления. Основные типы

Промежуточные рельсовые скрепления. Основные типы Программа для проведения шифрования и дешифрования текста при помощи ключа

Программа для проведения шифрования и дешифрования текста при помощи ключа Великой Победе посвящается....

Великой Победе посвящается.... Синтаксис готского языка

Синтаксис готского языка Справочно-правовые системы в профессиональной деятельности бухгалтера

Справочно-правовые системы в профессиональной деятельности бухгалтера Мирас түгәрәге

Мирас түгәрәге Экономическая политика Петра I

Экономическая политика Петра I Проект по технологии Платье на выпускной из бумаги

Проект по технологии Платье на выпускной из бумаги Дискретные сигналы. (Лекция 1.3)

Дискретные сигналы. (Лекция 1.3) Презентация проекта Волшебная пуговица.

Презентация проекта Волшебная пуговица. Атомные электростанции

Атомные электростанции Использование информационных технологий на уроках - средство активизации познавательной деятельности- презентация

Использование информационных технологий на уроках - средство активизации познавательной деятельности- презентация Внешняя политика. Русско-японская война 1904-1905 гг

Внешняя политика. Русско-японская война 1904-1905 гг Тепловодоснабжение. Водоснабжение. Водоотведение. Теплоснабжение

Тепловодоснабжение. Водоснабжение. Водоотведение. Теплоснабжение povtorenie_po_istorii_srednih_vekov

povtorenie_po_istorii_srednih_vekov структура по презентации Демография

структура по презентации Демография Рекомендации по подготовке к ГИА

Рекомендации по подготовке к ГИА