Содержание

- 2. Фильтрацией называется процесс разделения суспензий с помощью пористой перегородки, пропускающей жидкость, но удерживающей частицы твердой фазы

- 3. Разделение суспензии, состоящей из жидкости и взвешенных в ней твердых частиц, происходит с помощью фильтра, который

- 4. Схема процесса фильтрования: 1 – сосуд для фильтрования, 2 – осадок, 3 – фильтровальная перегородка, 4

- 5. 1) фильтрация с образованием слоя осадка на фильтрующей перегородке; 2) осветление - фильтрация жидкости с очень

- 6. Должны: 1) хорошо задерживать твердые частицы; 2) иметь достаточную механическую прочность; 3) устойчивыми к химическому воздействию;

- 7. По технологическому признаку фильтрующую аппаратуру подразделяют на: 1) газовые фильтры; 2) жидкостные фильтры; 3) фильтрующие центрифуги.

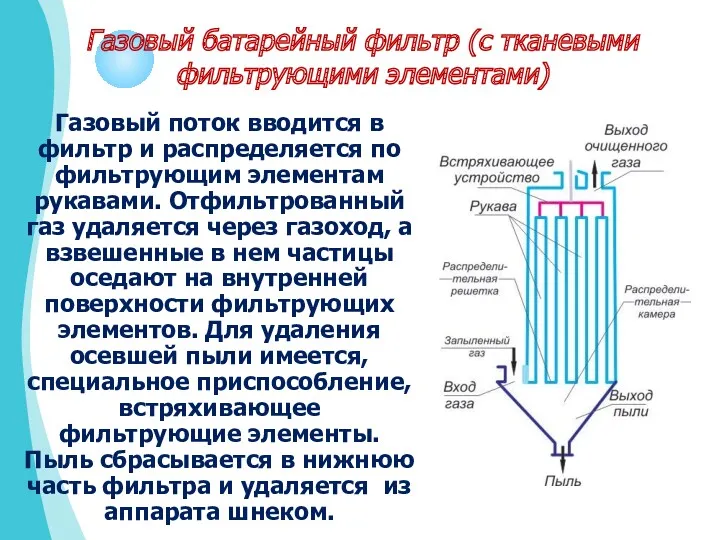

- 8. Газовый батарейный фильтр (с тканевыми фильтрующими элементами) Газовый поток вводится в фильтр и распределяется по фильтрующим

- 9. Действие электрофильтра основано на ионизации газа, т.е. расщеплении его молекул на положительно и отрицательно заряженные ионы.

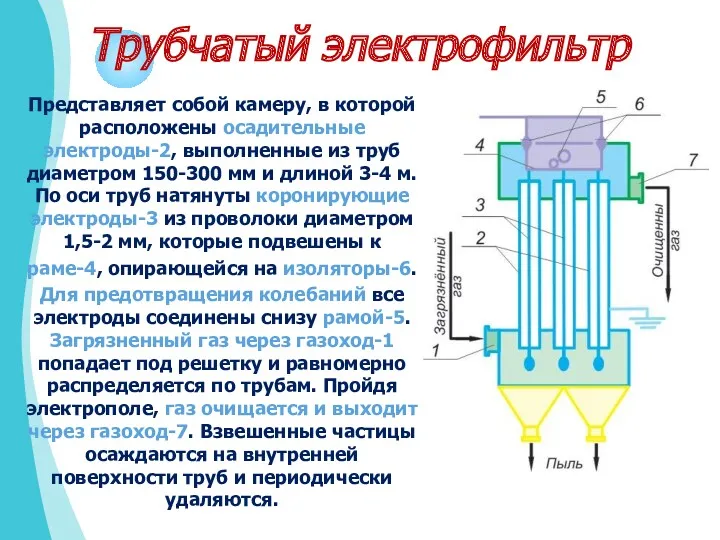

- 10. Трубчатый электрофильтр Представляет собой камеру, в которой расположены осадительные электроды-2, выполненные из труб диаметром 150-300 мм

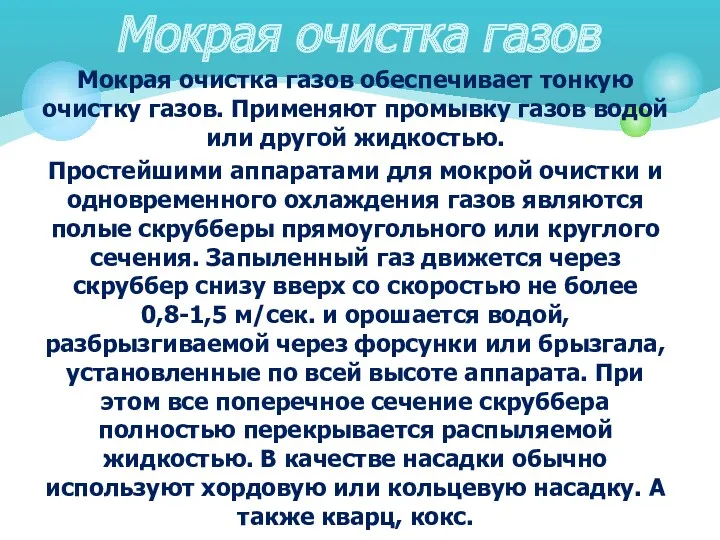

- 11. Мокрая очистка газов обеспечивает тонкую очистку газов. Применяют промывку газов водой или другой жидкостью. Простейшими аппаратами

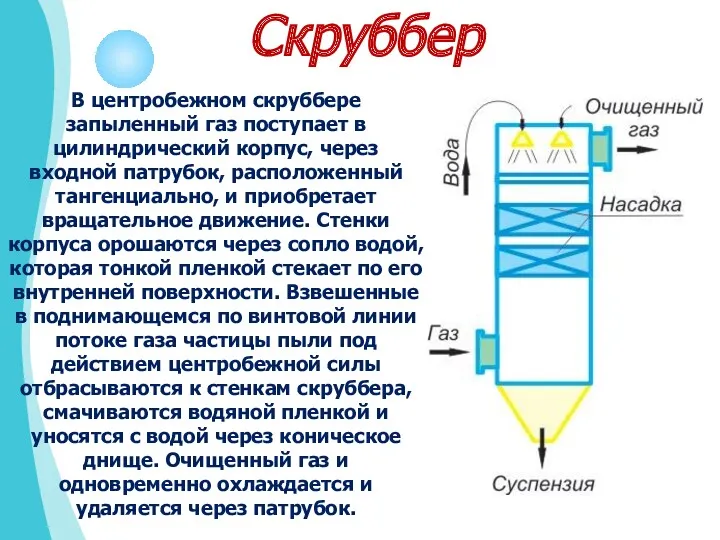

- 12. В центробежном скруббере запыленный газ поступает в цилиндрический корпус, через входной патрубок, расположенный тангенциально, и приобретает

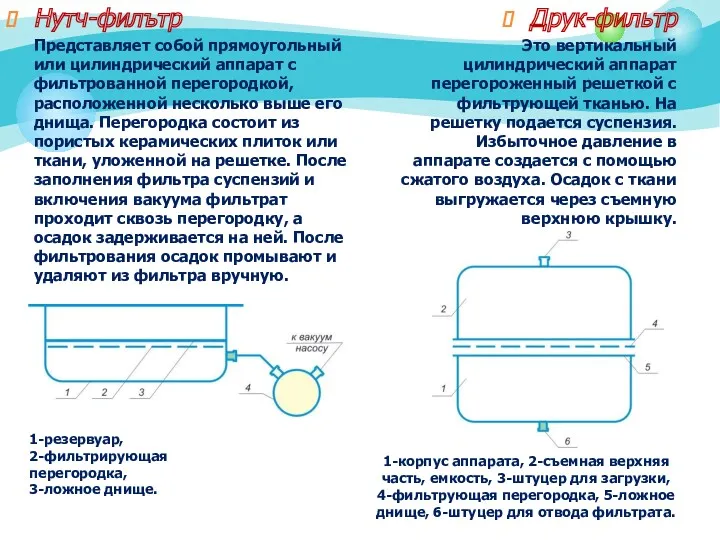

- 13. Нутч-филътр Представляет собой прямоугольный или цилиндрический аппарат с фильтрованной перегородкой, расположенной несколько выше его днища. Перегородка

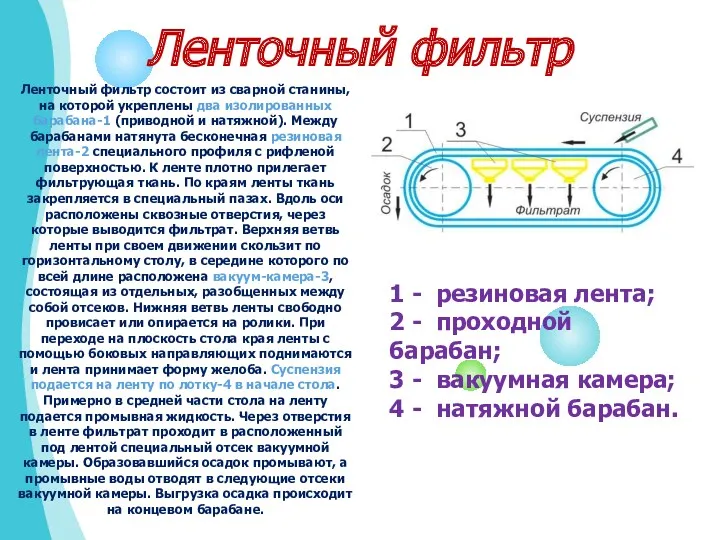

- 14. Ленточный фильтр Ленточный фильтр состоит из сварной станины, на которой укреплены два изолированных барабана-1 (приводной и

- 16. Скачать презентацию

ОЖЖ -ң вирустық және бактериальды инфекциялары. Вирустық кене энцефалиті. Масалық вирусты энцефалит. Вирусты менингит

ОЖЖ -ң вирустық және бактериальды инфекциялары. Вирустық кене энцефалиті. Масалық вирусты энцефалит. Вирусты менингит Общие положения концепции жизненного цикла систем. Проектное управление – форма реализации концепции жизненного цикла систем

Общие положения концепции жизненного цикла систем. Проектное управление – форма реализации концепции жизненного цикла систем Социология конфликта. Понятие и сущность конфликта, причины конфликтности в обществе

Социология конфликта. Понятие и сущность конфликта, причины конфликтности в обществе Истинная любовь – всегда жертвенна… Библия. Книга Бытия

Истинная любовь – всегда жертвенна… Библия. Книга Бытия Презентация Четвертый лишний

Презентация Четвертый лишний Дистанционное обучение 25103

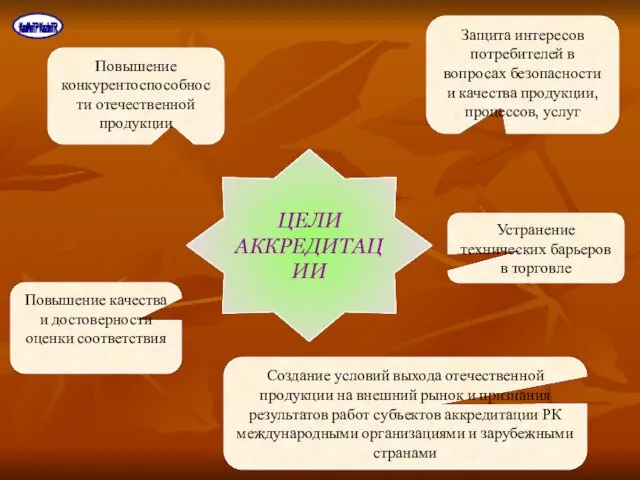

Дистанционное обучение 25103 Защита интересов потребителей в вопросах безопасности и качества продукции, процессов, услуг

Защита интересов потребителей в вопросах безопасности и качества продукции, процессов, услуг презентация по географии 6 класс Температура воздуха

презентация по географии 6 класс Температура воздуха Игровые методы коррекции трудностей обучения в школе.

Игровые методы коррекции трудностей обучения в школе. Новогодняя сказка 2014!

Новогодняя сказка 2014! Интеллектуальный марафон. Вселенная

Интеллектуальный марафон. Вселенная Складові інформаційної технології

Складові інформаційної технології Машинобудування

Машинобудування Выстраивание партнёрского взаимодействия с родителями воспитанников – одна из важнейших компетенций педагога ДОО в соответствии с требованиями ФГОС ДО

Выстраивание партнёрского взаимодействия с родителями воспитанников – одна из важнейших компетенций педагога ДОО в соответствии с требованиями ФГОС ДО Технологія доїння корів

Технологія доїння корів Соглашение о сотрудничестве в реализации добычи и транспортировки нефти между Красноярским Краем и Республикой Казахстан

Соглашение о сотрудничестве в реализации добычи и транспортировки нефти между Красноярским Краем и Республикой Казахстан Птенец

Птенец Методы оценки коррекции осанки и телосложения

Методы оценки коррекции осанки и телосложения Речевой этикет

Речевой этикет Почему в лесу нужна тишина

Почему в лесу нужна тишина Samsung Electronics

Samsung Electronics Жизненные формы растений и животных

Жизненные формы растений и животных Іріңді тендовагинит

Іріңді тендовагинит Компоненты электроники

Компоненты электроники Флористическое оформление витрин в стиле барокко

Флористическое оформление витрин в стиле барокко Клинико-фармакологическая характеристика лекарственных средств, применяемых при бронхиальной астме

Клинико-фармакологическая характеристика лекарственных средств, применяемых при бронхиальной астме Правила ведения школьной документации

Правила ведения школьной документации Применение здоровьесберегающих технологий на занятиях декоративно-прикладного творчества.

Применение здоровьесберегающих технологий на занятиях декоративно-прикладного творчества.