Содержание

- 2. 1 Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией износом металла при образовании

- 3. В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и

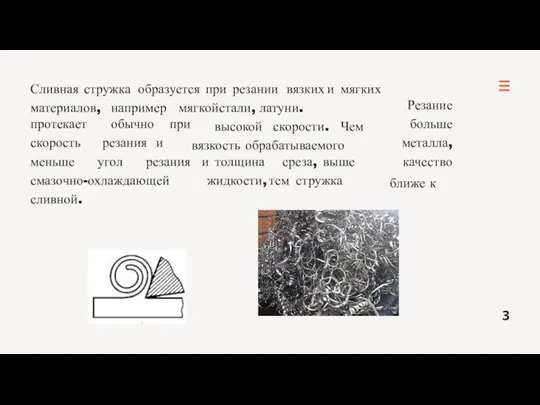

- 4. Сливная стружка образуется при резании вязких и мягких материалов, например мягкой стали, латуни. высокой скорости. Чем

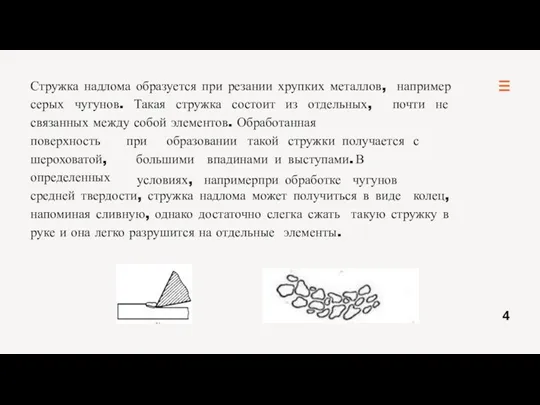

- 5. Стружка надлома образуется при резании хрупких металлов, например серых чугунов. Такая стружка состоит из отдельных, почти

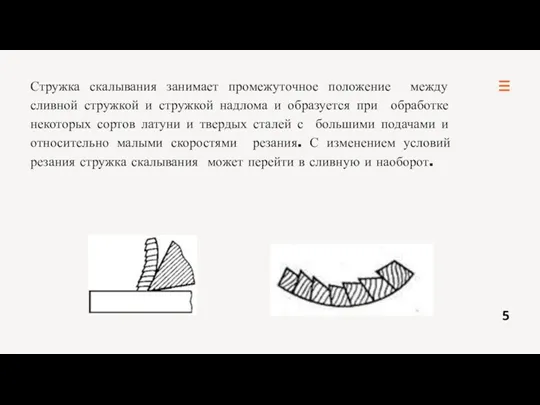

- 6. Стружка скалывания занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых

- 7. Под действием режущего инструмента срезаемый слой металла процессы подвергается сжатию. Процессы сжатия (как и растяжения) сопровождаются

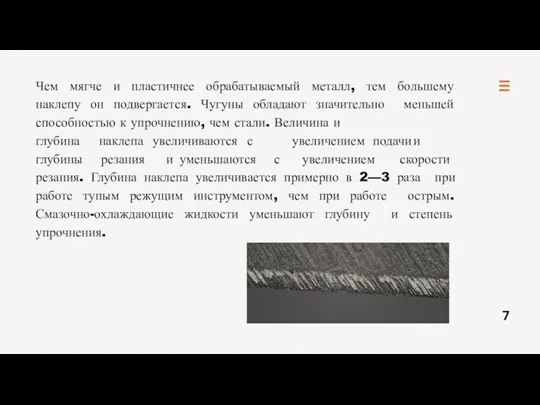

- 8. Чем мягче и пластичнее обрабатываемый металл, тем большему наклепу он подвергается. Чугуны обладают значительно меньшей способностью

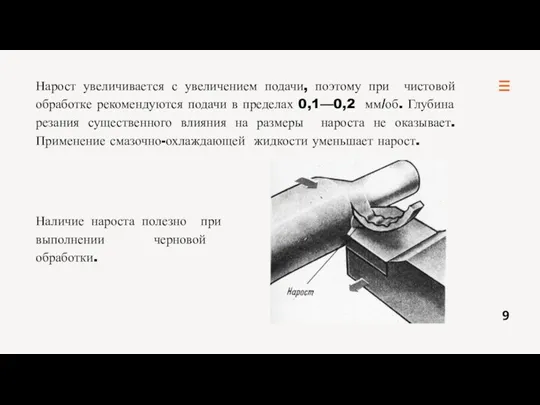

- 9. При некоторых условиях резания на передней поверхности режущей кромки резца налипает обрабатываемый материал, образуя так называемый

- 10. Нарост увеличивается с увеличением подачи, поэтому при чистовой обработке рекомендуются подачи в пределах 0,1—0,2 мм/об. Глубина

- 11. Фрезерная обработка металла

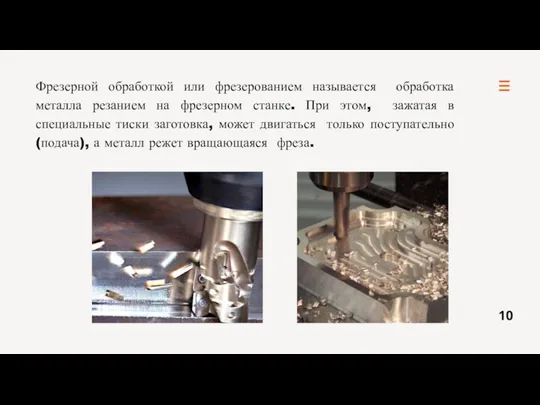

- 12. Фрезерной обработкой или фрезерованием называется обработка металла резанием на фрезерном станке. При этом, зажатая в специальные

- 13. Фреза - довольно сложный, обычно, многозубый режущий инструмент, где каждый зубец является резцом. 11

- 14. К наиболее распространенным типам фрез относятся дисковые, цилиндрические, торцевые, шпоночные, а также различные фасонные фрезы. Также

- 15. По конкретным 13 операциям, необходимым для придания заготовке нужной формы существует несколько видов классификации фрезерной обработки

- 16. 1. По местонахождению и пространственной ориентации шпинделя. Раньше были 14 специализированные вертикально и распространены горизонтально- фрезерные

- 17. 2. По типу используемых фрез: на периферийную, торцевую, фасонную и т.д. Торцевыми фрезами обычно производится обработка

- 18. 3. По направлению движения заготовки относительно вращения фрезы фрезерование делится на попутное, дающее гладкую и ровную

- 19. Абразивная обработка металла

- 20. Абразивная обработка металла используется на многих производствах, особенно, если изделия являются частью какого-либо сложного механизма, и

- 21. Все эти материалы состоят из кристаллитов (абразивных зерен), которые выступают в роли маленьких резцов. Когда резцы

- 22. Процессы абразивной обработки могут включать в себя шлифование, полирование, притирку и доводку, хонингование и прочие процессы.

- 23. На предприятиях, выпускающих детали или их части, непременно используется абразивная обработка металла, 20 поскольку этот процесс

- 24. Хонингование металла

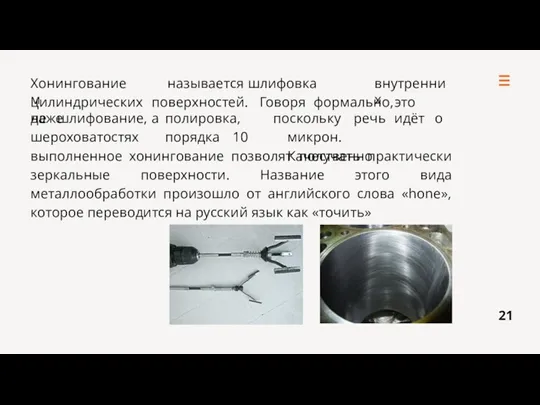

- 25. Хонингованием называется шлифовка внутренних цилиндрических поверхностей. Говоря формально, это даже не шлифование, а полировка, шероховатостях порядка

- 26. Хонинговая полировка осуществляется с помощью специальных шлифовальных головок, именуемых хонами. Это устройство, состоящее из металлического основания,

- 27. и химической двигатели внутреннего сгорания; промышленная гидравлика; пневматические системы; оборудование для пищевой промышленности. Хонингование находит применение

- 29. Скачать презентацию

Презентация белка в лесу

Презентация белка в лесу Фото отчет торгового зала. Шаблон

Фото отчет торгового зала. Шаблон Семья как персональная микросреда развития, её воспитательные возможности и условия их реализации.

Семья как персональная микросреда развития, её воспитательные возможности и условия их реализации. Разработка технологии термохимического упрочнения изделий из технического титана

Разработка технологии термохимического упрочнения изделий из технического титана Автоматизированная система для подключения устройств ввода-вывода

Автоматизированная система для подключения устройств ввода-вывода Петр I. Внешняя политика

Петр I. Внешняя политика Картофелесажалка КСМ_4

Картофелесажалка КСМ_4 Первичная аккредитация специалистов. Федеральный закон об основах охраны здоровья граждан в Российской Федерации

Первичная аккредитация специалистов. Федеральный закон об основах охраны здоровья граждан в Российской Федерации Подготовка к ГИА. Решение текстовых задач

Подготовка к ГИА. Решение текстовых задач Техники, связанные с использованием бумаги и текстиля

Техники, связанные с использованием бумаги и текстиля Мастер –класс Игрушки из коробочек. Коробочный лягушонок

Мастер –класс Игрушки из коробочек. Коробочный лягушонок Анализ книжных иллюстраций

Анализ книжных иллюстраций Педагогический проект Развитие творческой активности личности в хореографическом коллективе

Педагогический проект Развитие творческой активности личности в хореографическом коллективе Рембрандт ван Рейн Возвращение блудного сына

Рембрандт ван Рейн Возвращение блудного сына Презентация диплом НАК лемачко версия2

Презентация диплом НАК лемачко версия2 Основы построения ЭВМ

Основы построения ЭВМ Протестантизм. История протестантизма

Протестантизм. История протестантизма Тарковский

Тарковский Презентация День победы

Презентация День победы Схеми. Терміни, визначення, поняття

Схеми. Терміни, визначення, поняття Пасха - Светлое Воскресенье Господне

Пасха - Светлое Воскресенье Господне проект Павел Трофимович Морозов

проект Павел Трофимович Морозов Будущая профессия программист

Будущая профессия программист Средства, влияющие на сердечно-сосудистую систему

Средства, влияющие на сердечно-сосудистую систему Современные методы диагностики и лечения рака прямой кишки

Современные методы диагностики и лечения рака прямой кишки Классификация минералов. Лекция 2

Классификация минералов. Лекция 2 Речевые магнитофоны

Речевые магнитофоны Вводное занятие по программе Чудеса из ткани своими руками

Вводное занятие по программе Чудеса из ткани своими руками