Содержание

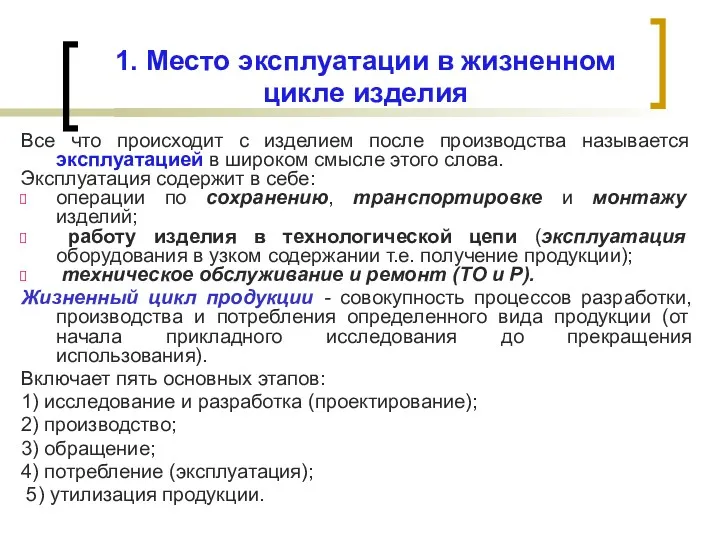

- 2. 1. Место эксплуатации в жизненном цикле изделия Все что происходит с изделием после производства называется эксплуатацией

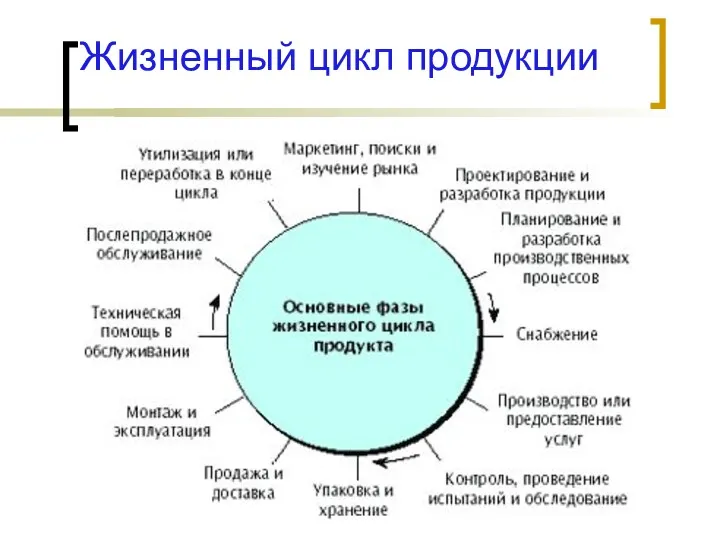

- 3. Жизненный цикл продукции

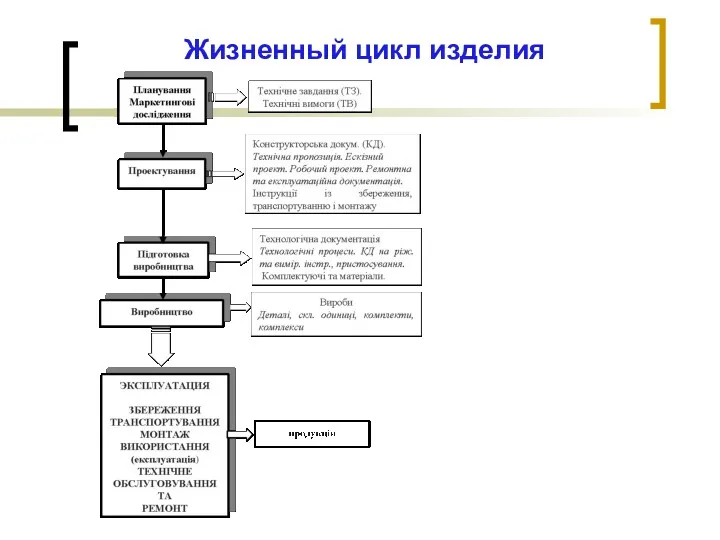

- 4. Жизненный цикл изделия

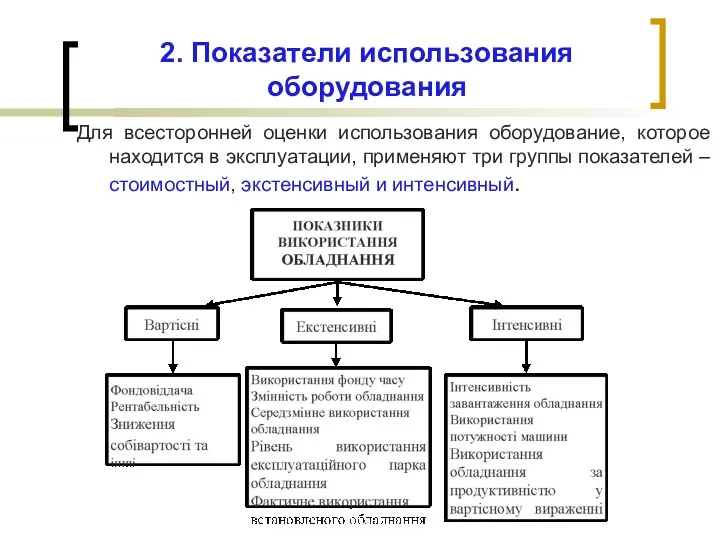

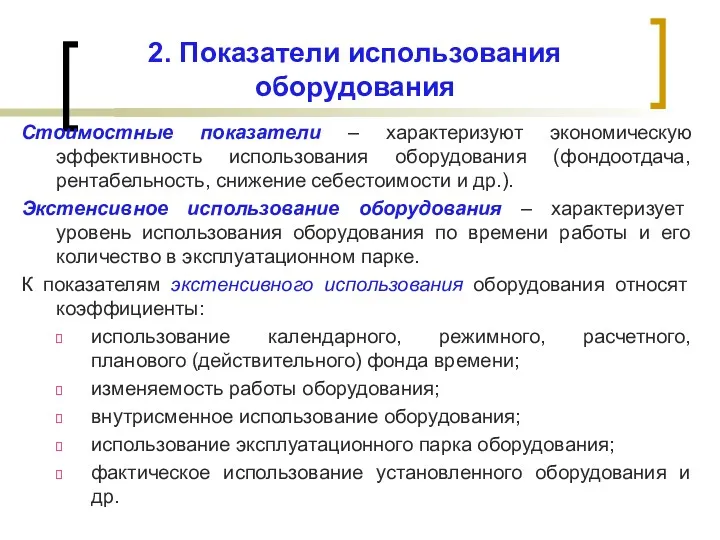

- 5. 2. Показатели использования оборудования Для всесторонней оценки использования оборудование, которое находится в эксплуатации, применяют три группы

- 6. Стоимостные показатели – характеризуют экономическую эффективность использования оборудования (фондоотдача, рентабельность, снижение себестоимости и др.). Экстенсивное использование

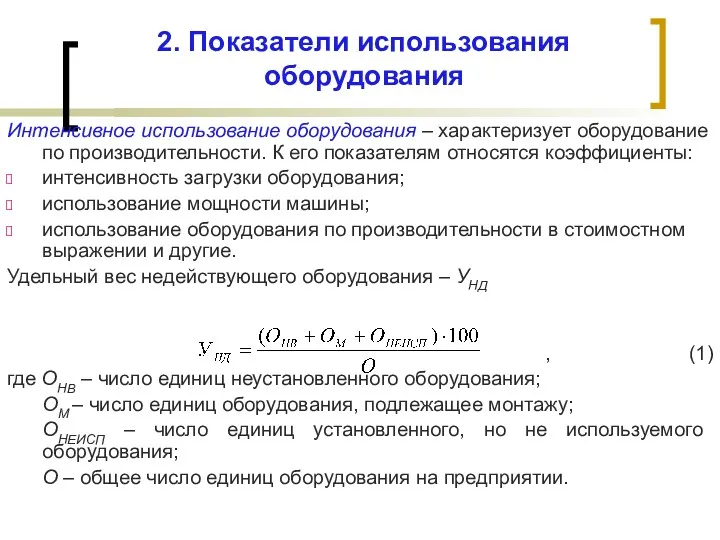

- 7. 2. Показатели использования оборудования Интенсивное использование оборудования – характеризует оборудование по производительности. К его показателям относятся

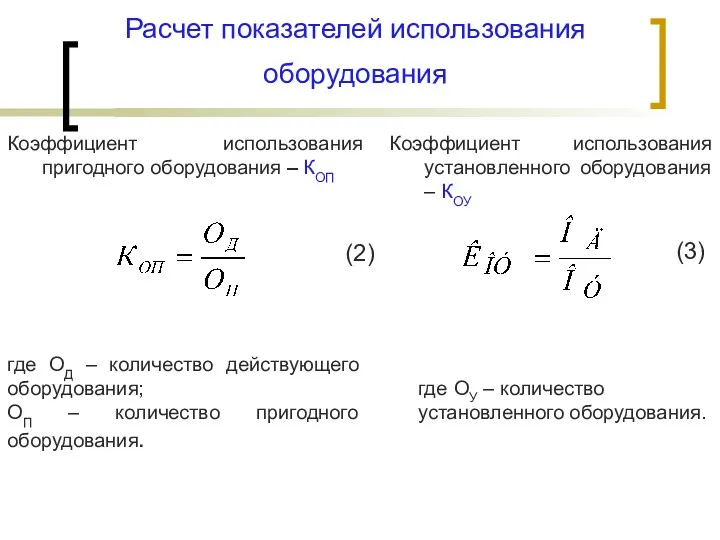

- 8. Расчет показателей использования оборудования Коэффициент использования пригодного оборудования – КОП Коэффициент использования установленного оборудования – КОУ

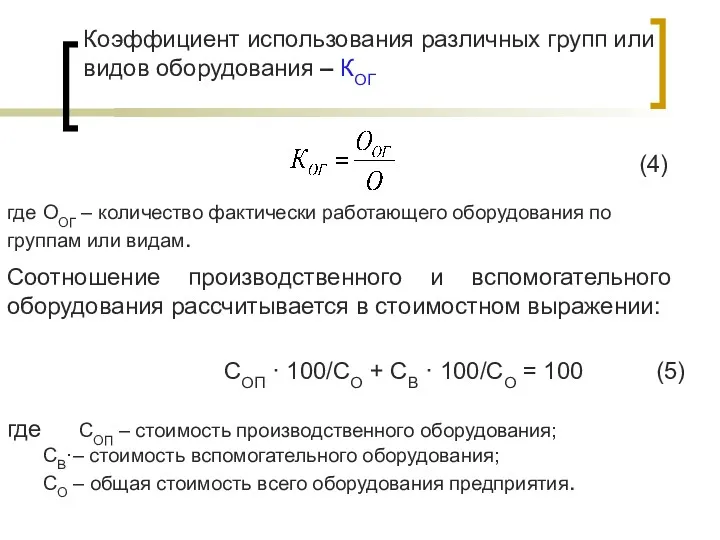

- 9. Коэффициент использования различных групп или видов оборудования – КОГ где ООГ – количество фактически работающего оборудования

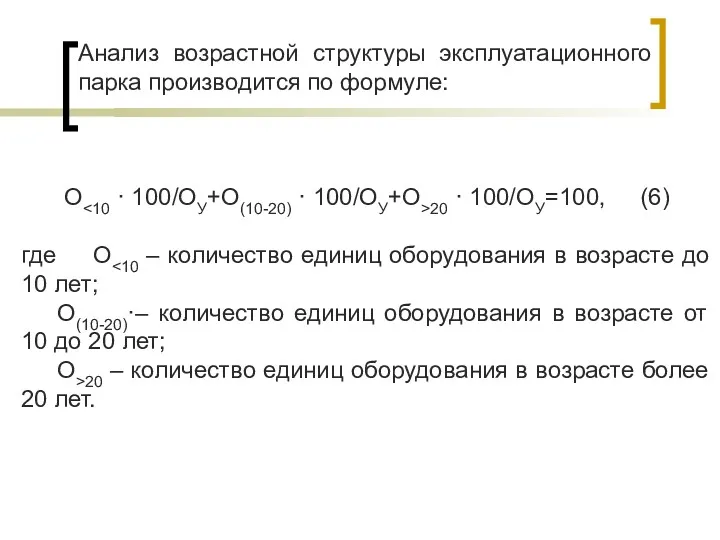

- 10. Анализ возрастной структуры эксплуатационного парка производится по формуле: О 20 · 100/ОУ=100, (6) где О О(10-20)·–

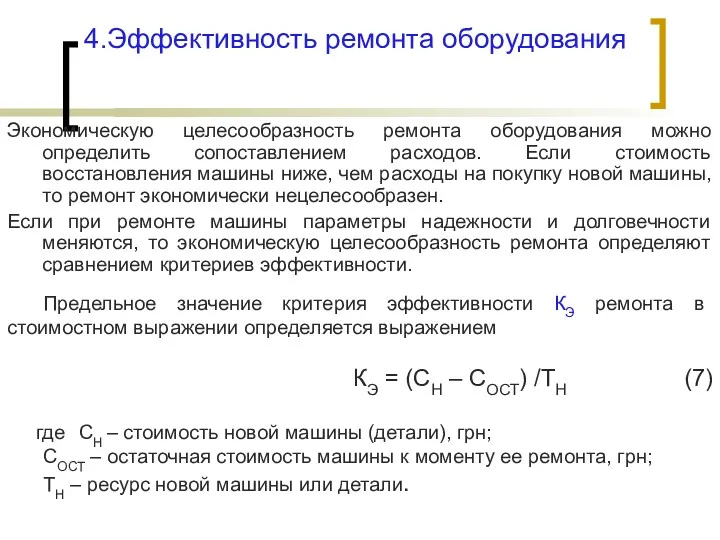

- 11. 4.Эффективность ремонта оборудования Экономическую целесообразность ремонта оборудования можно определить сопоставлением расходов. Если стоимость восстановления машины ниже,

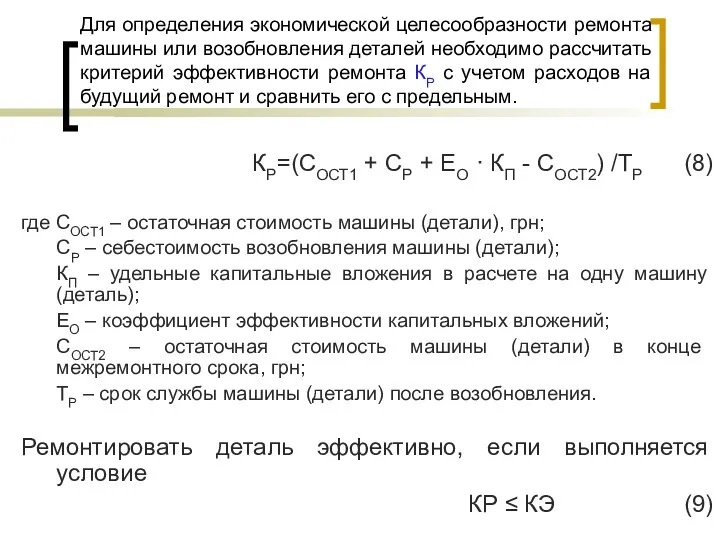

- 12. Для определения экономической целесообразности ремонта машины или возобновления деталей необходимо рассчитать критерий эффективности ремонта КР с

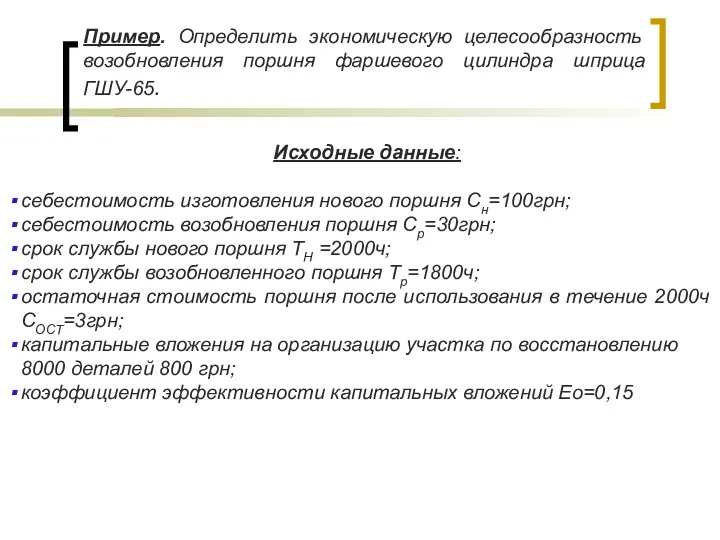

- 13. Пример. Определить экономическую целесообразность возобновления поршня фаршевого цилиндра шприца ГШУ-65. Исходные данные: себестоимость изготовления нового поршня

- 15. Скачать презентацию

Родительское собрание У каждого человека свои звёзды 4 класс Диск

Родительское собрание У каждого человека свои звёзды 4 класс Диск Итоговый урок в 1 классе Путешествие в волшебную страну Русского языка

Итоговый урок в 1 классе Путешествие в волшебную страну Русского языка Мамуля с днём матери

Мамуля с днём матери Тиристоры. Катод

Тиристоры. Катод Конспект урока 9 класс Кремний

Конспект урока 9 класс Кремний Новая классификация медицинской помощи

Новая классификация медицинской помощи Производство йогурта и сыра

Производство йогурта и сыра Электрические аппараты и приборы, электрические цепи тепловоза, электрические цепи электровоза

Электрические аппараты и приборы, электрические цепи тепловоза, электрические цепи электровоза ШКОЛА БЕЗОПАСНОСТИ

ШКОЛА БЕЗОПАСНОСТИ План второго этажа производственного корпуса. Подвесные потолки

План второго этажа производственного корпуса. Подвесные потолки Проэкт: Дизайнерский скворечник

Проэкт: Дизайнерский скворечник Проектирование разработки сеноманских отложений на Заполярном месторождении

Проектирование разработки сеноманских отложений на Заполярном месторождении Презентация информационная для воспитателей Жестокое обращение с детьми

Презентация информационная для воспитателей Жестокое обращение с детьми Автоматизация гидромелиоративных систем. (Тема 11)

Автоматизация гидромелиоративных систем. (Тема 11) Образовательный маршрут для совместной деятельности детей и родителей Волшебница вода!

Образовательный маршрут для совместной деятельности детей и родителей Волшебница вода! Шуточная презентация

Шуточная презентация Новый концертно-зрелищный комплекс в России Stadium Live

Новый концертно-зрелищный комплекс в России Stadium Live Сережка и змейка Шипелка. Дифференциация звуков [С] - [Ш] (старшая группа)

Сережка и змейка Шипелка. Дифференциация звуков [С] - [Ш] (старшая группа) Земля во Вселенной.

Земля во Вселенной. Введение христианства на Руси

Введение христианства на Руси Последовательность выполнения общестроительных работ

Последовательность выполнения общестроительных работ Мультимедийный урок по химии Алюминий

Мультимедийный урок по химии Алюминий Тукай шигырьләре

Тукай шигырьләре Магистры Тема 2

Магистры Тема 2 дидактическая игра

дидактическая игра Дети с нарушением поведения

Дети с нарушением поведения Опыт и перспективы развития конструктивных систем уникальных зданий, из высокопрочного железобетона и пескобетона

Опыт и перспективы развития конструктивных систем уникальных зданий, из высокопрочного железобетона и пескобетона Ленинград в блокаде

Ленинград в блокаде