Содержание

- 2. Содержание Лекция 1. ОБЩАЯ ХАРАКТЕРИСТИКА ГИДРОПРИВОДА Лекция 2. РАБОЧИЕ ЖИДКОСТИ ДЛЯ ГИДРОСИСТЕМ. ГИДРАВЛИЧЕСКИЕ ЛИНИИ Лекция 3.

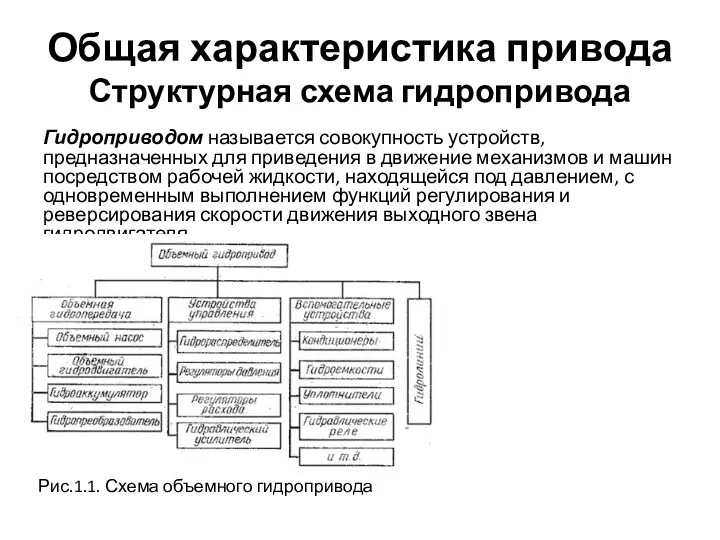

- 3. Общая характеристика привода Структурная схема гидропривода Гидроприводом называется совокупность устройств, предназначенных для приведения в движение механизмов

- 4. Классификация и принцип работы гидроприводов По характеру движения выходного звена гидродвигателя. 2. По возможности регулирования. 3.

- 5. Принцип работы гидропривода Принцип работы объемного гидропривода основан на законе Паскаля, по которому всякое изменение давления

- 6. Преимущества и недостатки гидропривода Преимущества: 1. Бесступенчатое регулирование. 2. Небольшие габариты и масса. 3. Частое реверсирование

- 7. Рабочие жидкости для гидросистем. Гидравлические линии Характеристика рабочих жидкостей В качестве рабочих жидкостей в гидравлическом приводе

- 8. Выбор и эксплуатация рабочих жидкостей Выбор рабочих жидкостей для гидросистемы машины определяется: - диапазоном рабочих температур;

- 9. Гидравлические линии В гидросистемах машин отдельные элементы находятся на расстоянии друг от друга и соединяются между

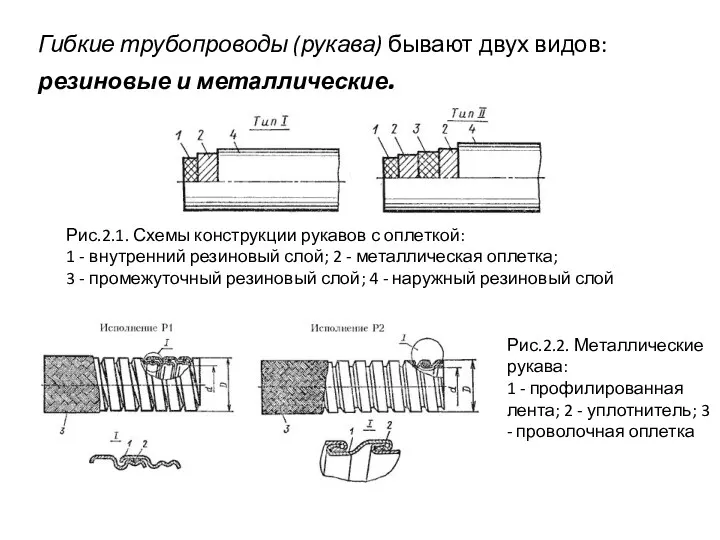

- 10. Гибкие трубопроводы (рукава) бывают двух видов: резиновые и металлические. Рис.2.1. Схемы конструкции рукавов с оплеткой: 1

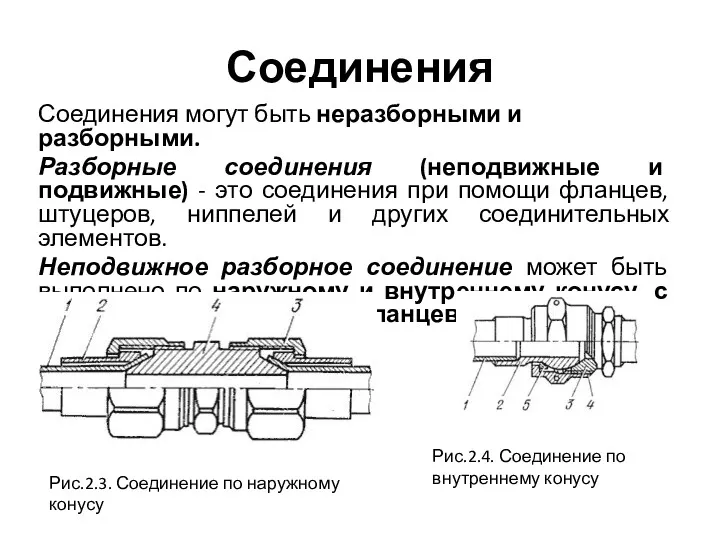

- 11. Соединения Соединения могут быть неразборными и разборными. Разборные соединения (неподвижные и подвижные) - это соединения при

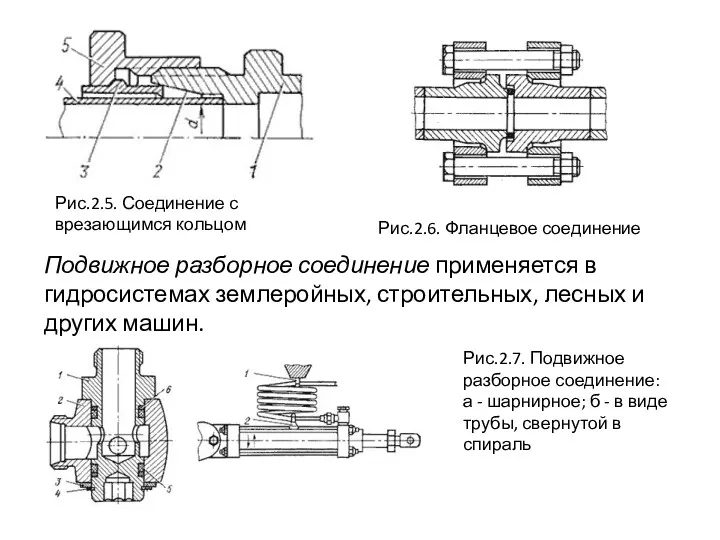

- 12. Рис.2.5. Соединение с врезающимся кольцом Рис.2.6. Фланцевое соединение Подвижное разборное соединение применяется в гидросистемах землеройных, строительных,

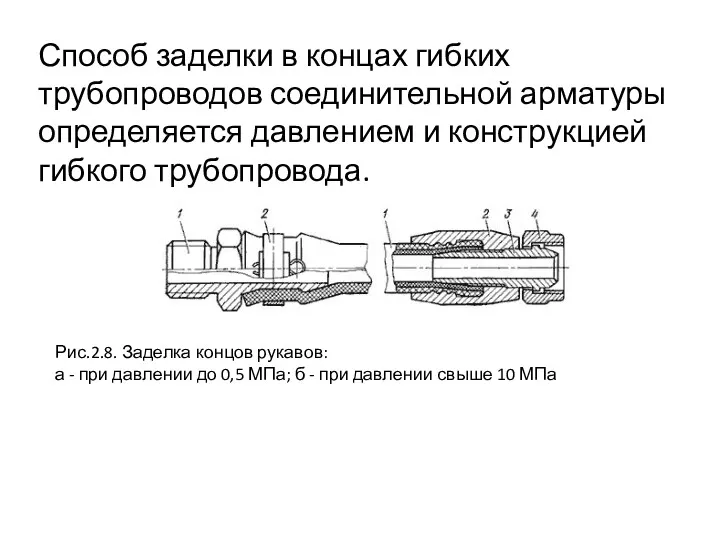

- 13. Способ заделки в концах гибких трубопроводов соединительной арматуры определяется давлением и конструкцией гибкого трубопровода. Рис.2.8. Заделка

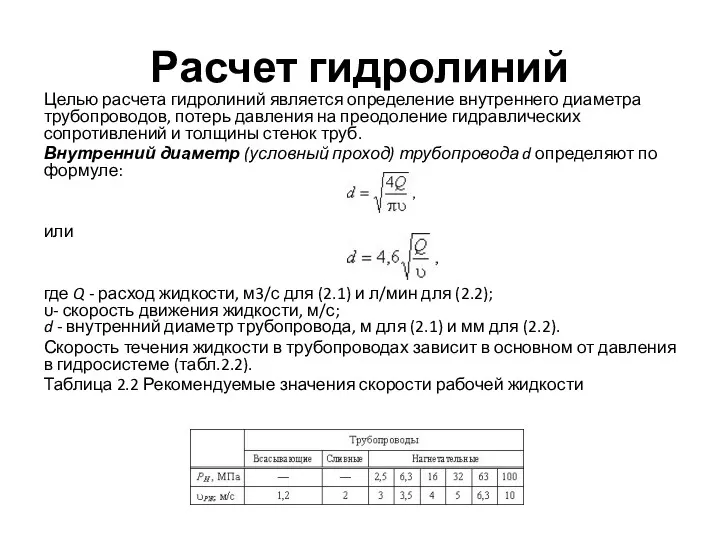

- 14. Расчет гидролиний Целью расчета гидролиний является определение внутреннего диаметра трубопроводов, потерь давления на преодоление гидравлических сопротивлений

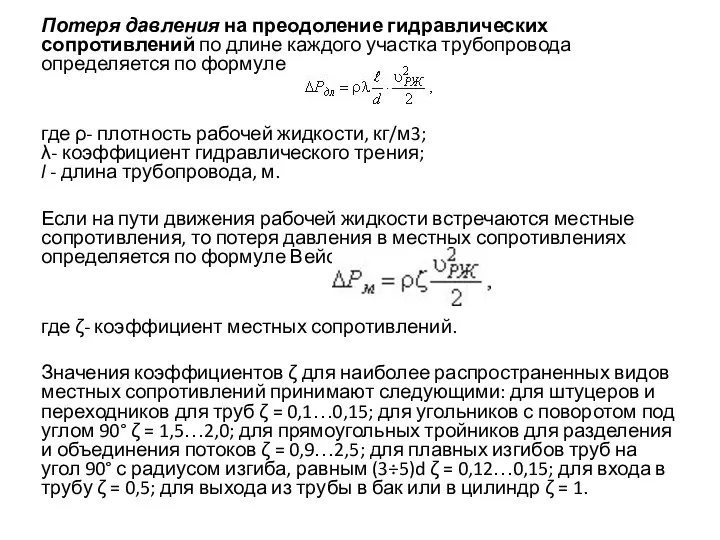

- 15. Потеря давления на преодоление гидравлических сопротивлений по длине каждого участка трубопровода определяется по формуле где ρ-

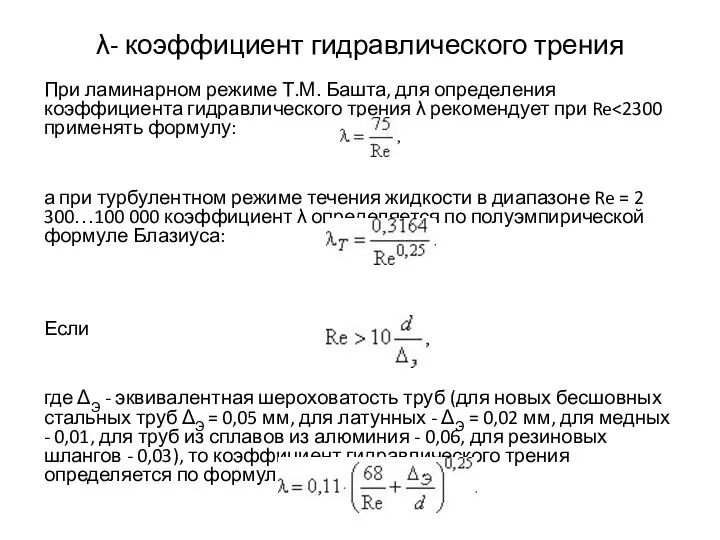

- 16. λ- коэффициент гидравлического трения При ламинарном режиме Т.М. Башта, для определения коэффициента гидравлического трения λ рекомендует

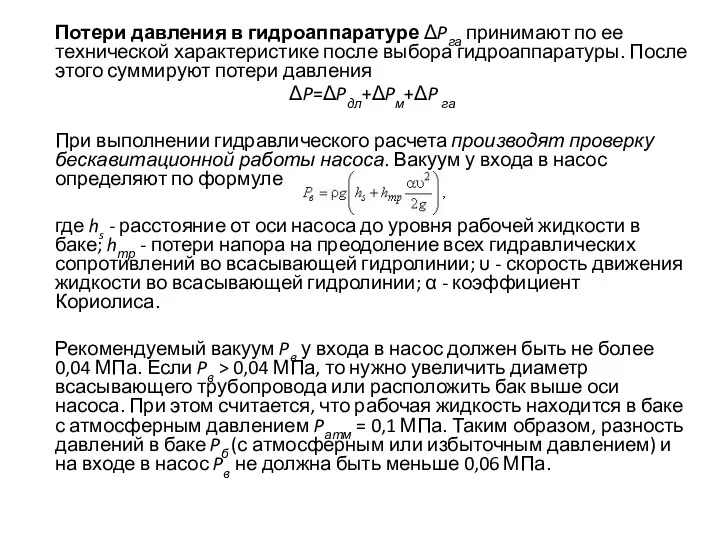

- 17. Потери давления в гидроаппаратуре ΔPга принимают по ее технической характеристике после выбора гидроаппаратуры. После этого суммируют

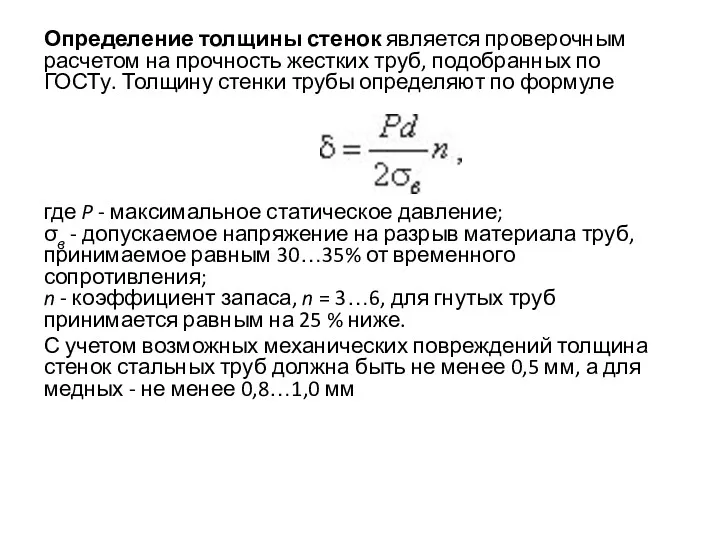

- 18. Определение толщины стенок является проверочным расчетом на прочность жестких труб, подобранных по ГОСТу. Толщину стенки трубы

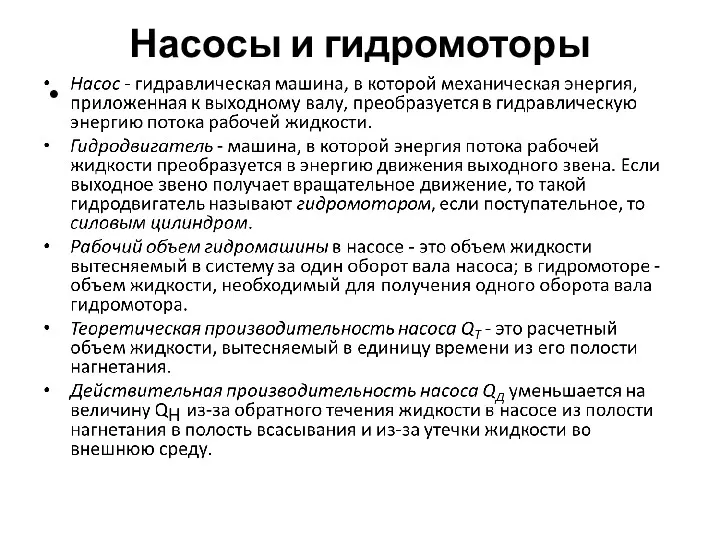

- 19. Насосы и гидромоторы

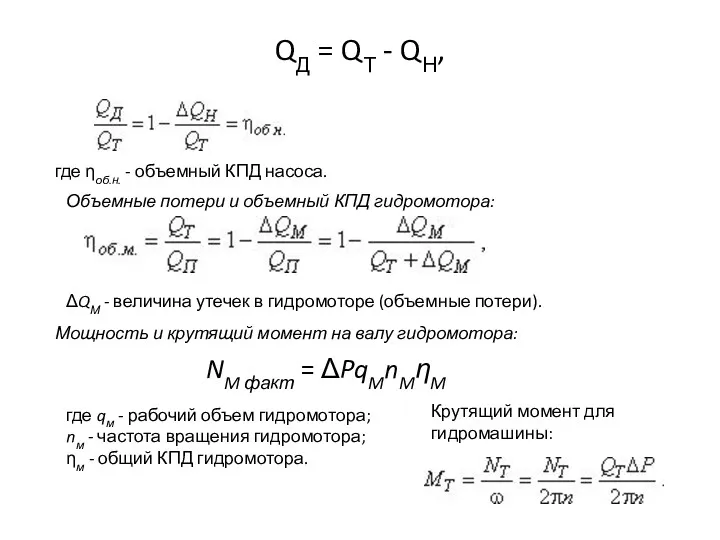

- 20. QД = QТ - QН, где ηоб.н. - объемный КПД насоса. ΔQМ - величина утечек в

- 21. Гидравлические машины шестеренного типа Шестеренные насосы: Рис.3.1. Схемы шестеренных насосов: а - с внешним зацеплением; б

- 22. Пластинчатые насосы и гидромоторы Рис.3.3. Схема пластинчатого насоса однократного действия: 1 - ротор; 2 - приводной

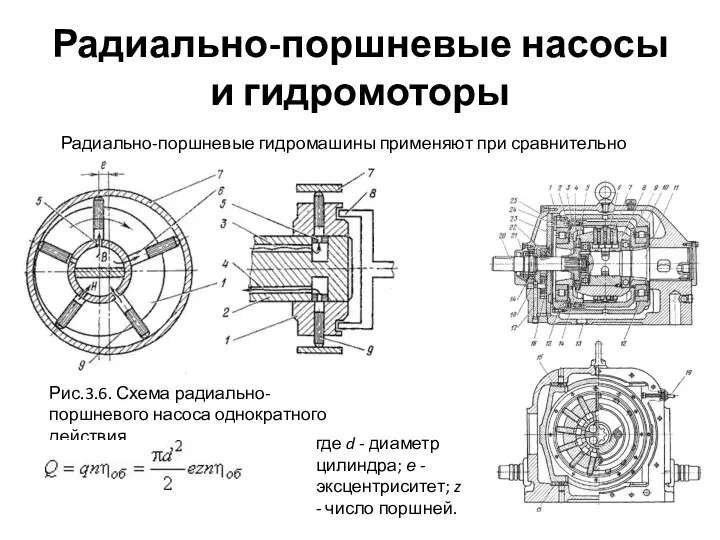

- 23. Радиально-поршневые насосы и гидромоторы Радиально-поршневые гидромашины применяют при сравнительно высоких давлениях (10 МПа и выше). Рис.3.6.

- 24. Аксиально-поршневые насосы и гидромоторы Рис.3.8. Принципиальные схемы аксиально-поршневых насосов: 1 и 3 - окна; 2 -

- 25. Гидроцилиндры Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные.

- 26. Механизмы с гибкими разделителями К механизмам с гибкими разделителями относятся мембраны, мембранные гидроцилиндры и сильфоны Рис.4.1.

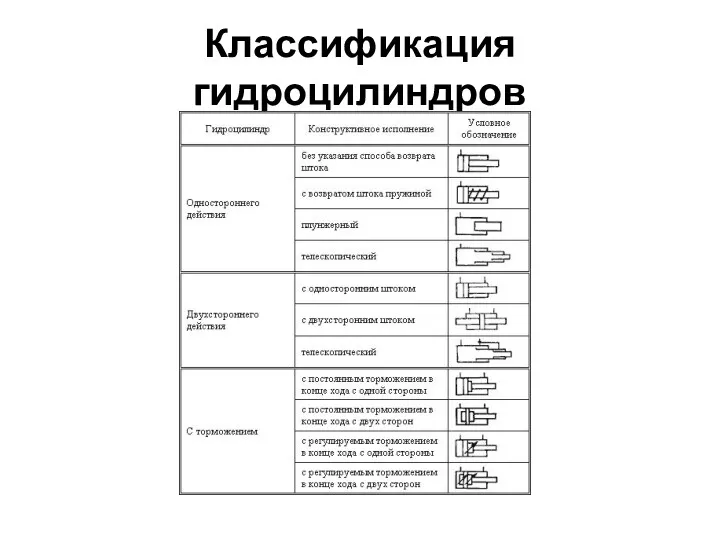

- 27. Классификация гидроцилиндров

- 28. Гидроцилиндры прямолинейного действия Рис.4.4. Гидроцилиндр: 1 - грязесъемник; 2 - гильза; 3 - шток; 4 -

- 29. Принципиальные схемы демпферов а - пружинный демпфер; б - демпфер с ложным штоком; в - демпфер

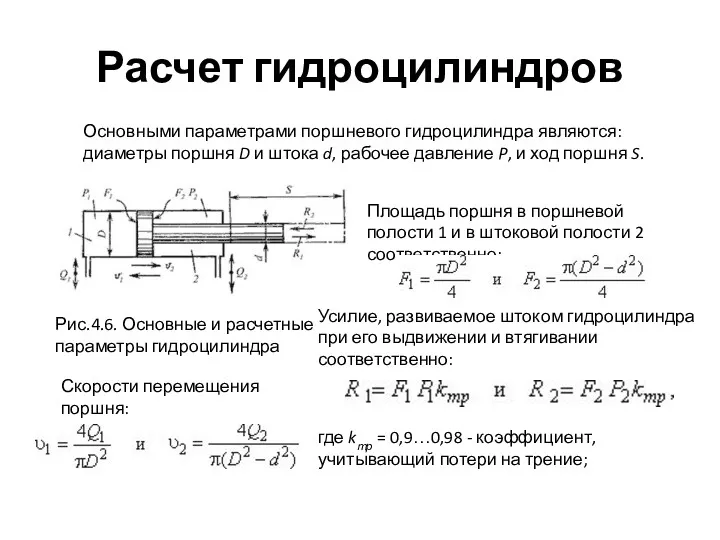

- 30. Расчет гидроцилиндров Основными параметрами поршневого гидроцилиндра являются: диаметры поршня D и штока d, рабочее давление P,

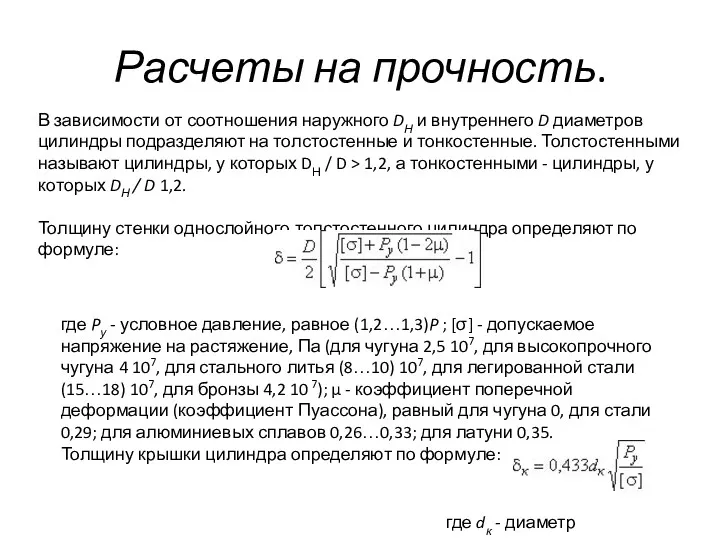

- 31. Расчеты на прочность. В зависимости от соотношения наружного DН и внутреннего D диаметров цилиндры подразделяют на

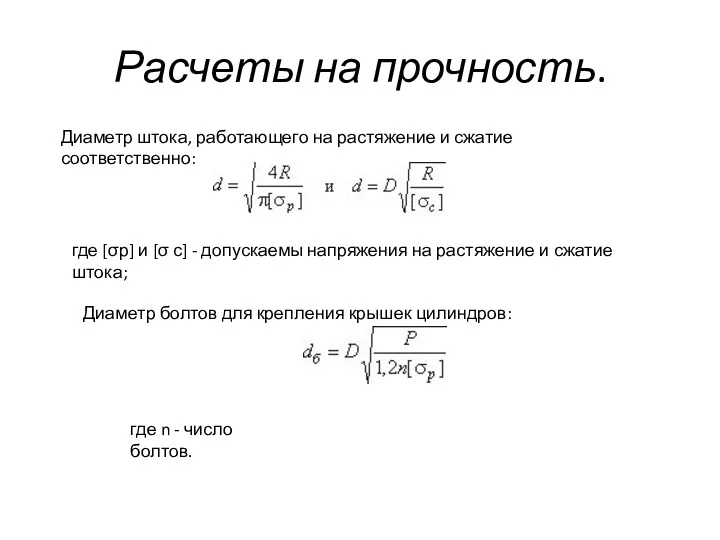

- 32. Расчеты на прочность. Диаметр штока, работающего на растяжение и сжатие соответственно: где [σр] и [σ с]

- 33. Поворотные гидроцилиндры Для возвратно-поворотных движений приводимых узлов на угол, меньший 360 , применяют поворотные гидроцилиндры Рис.4.7.

- 35. Скачать презентацию

Бронхиальная астма у детей

Бронхиальная астма у детей Рисунок – основа изобразительного творчества

Рисунок – основа изобразительного творчества Экспериментальные методы исследования частиц

Экспериментальные методы исследования частиц Мария Монтессори

Мария Монтессори Национальная система квалификаций России: основные понятия

Национальная система квалификаций России: основные понятия Что растет на клумбах

Что растет на клумбах Городской конкурс проектов Мы любим свой город

Городской конкурс проектов Мы любим свой город Углеводы. Химические свойства

Углеводы. Химические свойства Новое в правах на землю

Новое в правах на землю Методы прикладной статистики для социологов. Методы выявления межгрупповых различий

Методы прикладной статистики для социологов. Методы выявления межгрупповых различий презентация моя профессия

презентация моя профессия Проектирование урока в начальной школе в соответствии с ФГОС НОО

Проектирование урока в начальной школе в соответствии с ФГОС НОО Информационные ресурсы

Информационные ресурсы Расположение проводов на опорах. Транспозиция проводов

Расположение проводов на опорах. Транспозиция проводов Свойства равнобедренного треугольника

Свойства равнобедренного треугольника Эссе по обществознанию (основные требования)

Эссе по обществознанию (основные требования) Молодёжное объединение предприятий Ярославской промплощадки АО Кордиант. Планы, задачи, перспективы

Молодёжное объединение предприятий Ярославской промплощадки АО Кордиант. Планы, задачи, перспективы Презентация к конспекту интегрированного занятия КОСМИЧЕСКОЕ ПУТЕШЕСТВИЕ

Презентация к конспекту интегрированного занятия КОСМИЧЕСКОЕ ПУТЕШЕСТВИЕ Технические средства нанотехнологий. Основные этапы развития СЗМ

Технические средства нанотехнологий. Основные этапы развития СЗМ Презентация Пословицы и поговорки о чае и чаепитии

Презентация Пословицы и поговорки о чае и чаепитии Технология создания и обработки графической информации

Технология создания и обработки графической информации Классный час Правила поведения в школе

Классный час Правила поведения в школе Государственные символы РФ

Государственные символы РФ Классификация видов складов

Классификация видов складов Устройство микроскопа и приёмы работы с ним

Устройство микроскопа и приёмы работы с ним Презентация к уроку Угол. Прямой и развёрнутый углы. Градусная мера угла. Часть 1. Слайды 1 - 7.

Презентация к уроку Угол. Прямой и развёрнутый углы. Градусная мера угла. Часть 1. Слайды 1 - 7. Моё педагогическое кредо

Моё педагогическое кредо Геодезия. Топография

Геодезия. Топография