Содержание

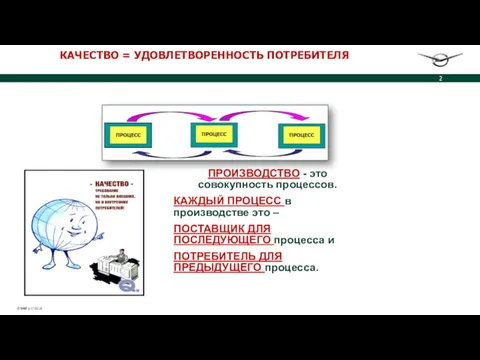

- 2. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ ПРОИЗВОДСТВО - это совокупность процессов. КАЖДЫЙ ПРОЦЕСС в производстве это – ПОСТАВЩИК

- 3. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ «ЗОЛОТОЕ» правило - ТРИ «НЕ»

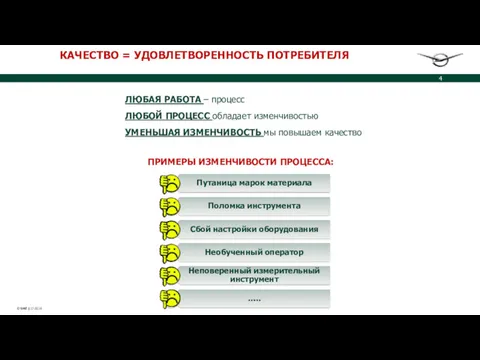

- 4. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ ЛЮБАЯ РАБОТА – процесс ЛЮБОЙ ПРОЦЕСС обладает изменчивостью УМЕНЬШАЯ ИЗМЕНЧИВОСТЬ мы повышаем

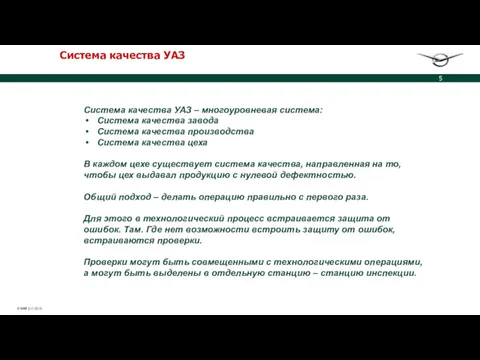

- 5. Система качества УАЗ Система качества УАЗ – многоуровневая система: Система качества завода Система качества производства Система

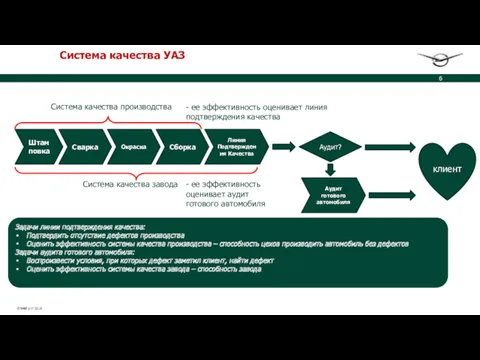

- 6. Система качества УАЗ Штамповка Сварка Окраска Сборка Линия Подтверждения Качества Система качества производства Система качества завода

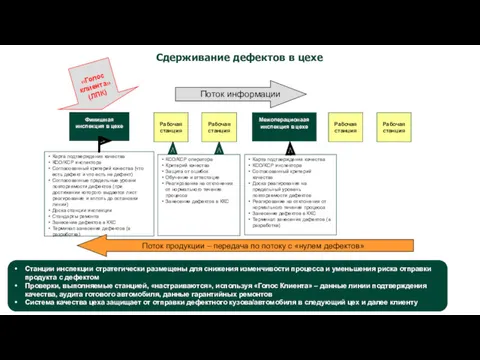

- 7. Сдерживание дефектов в цехе Межоперационаая инспекция в цехе Финишная инспекция в цехе Карта подтверждения качества КСО/КСР

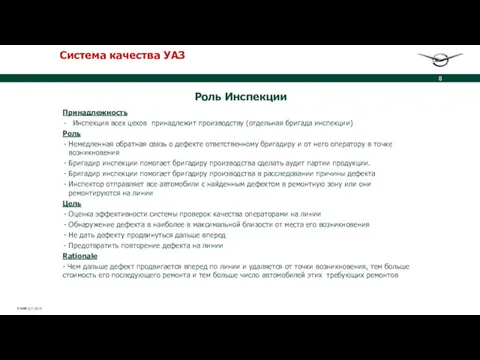

- 8. Роль Инспекции Принадлежность Инспекция всех цехов принадлежит производству (отдельная бригада инспекции) Роль Немедленная обратная связь о

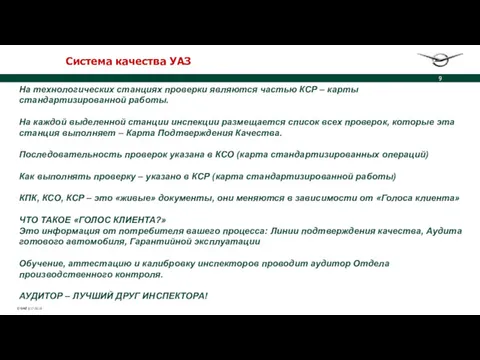

- 9. На технологических станциях проверки являются частью КСР – карты стандартизированной работы. На каждой выделенной станции инспекции

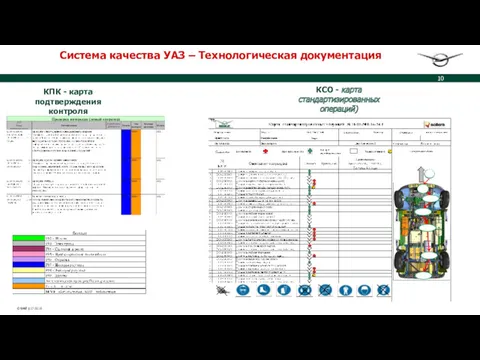

- 10. Система качества УАЗ – Технологическая документация КПК - карта подтверждения контроля КСО - карта стандартизированных операций)

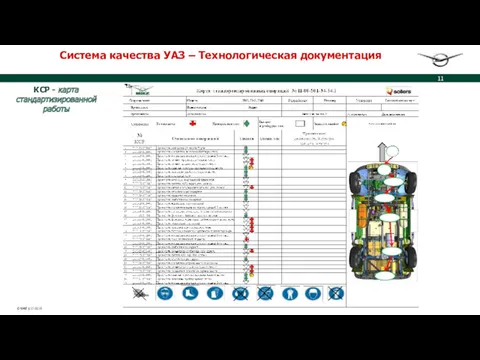

- 11. Система качества УАЗ – Технологическая документация КСР - карта стандартизированной работы

- 12. Система качества УАЗ Аудит готовой продукции По итогам аудита выявленные дефекты делятся на классы и им

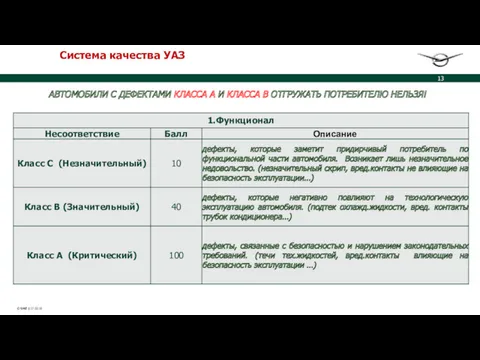

- 13. Система качества УАЗ АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

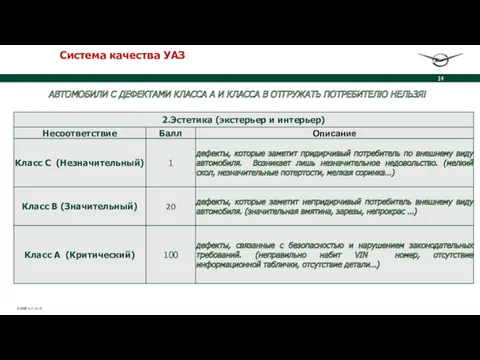

- 14. Система качества УАЗ АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

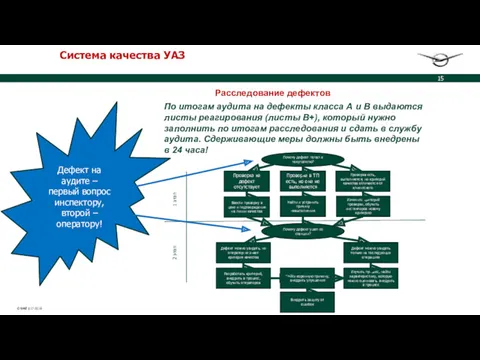

- 15. Система качества УАЗ Расследование дефектов По итогам аудита на дефекты класса А и В выдаются листы

- 16. Система качества УАЗ – инструменты контроля качества Листы В+ При обнаружении на готовом продукте критических, значительных

- 17. Листы В+ Ответственный за дефект – проверяет вперед ушедшие автомобили в количестве 90шт за дефект класса

- 18. Талон предупреждения Сотрудники отдела производственного контроля оформляют талон предупреждения в случае нарушения технологического процесса во время

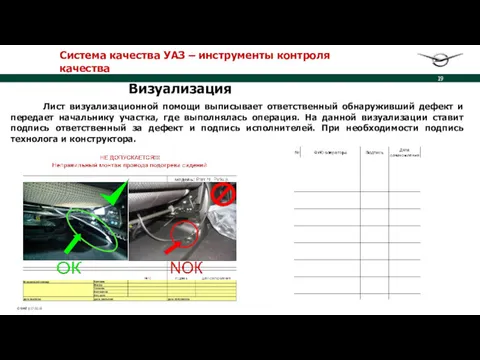

- 19. Визуализация Лист визуализационной помощи выписывает ответственный обнаруживший дефект и передает начальнику участка, где выполнялась операция. На

- 20. Лист CCAR - проблем и решений Лист CCAR необходим для записи списком проблем мешающие работе и

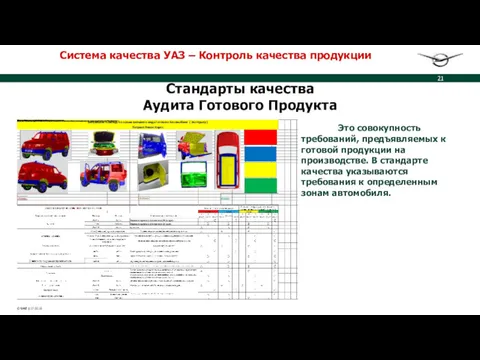

- 21. Система качества УАЗ – Контроль качества продукции Стандарты качества Аудита Готового Продукта Это совокупность требований, предъявляемых

- 22. Стандарты качества Зазоров и перепадов Система качества УАЗ – Контроль качества продукции

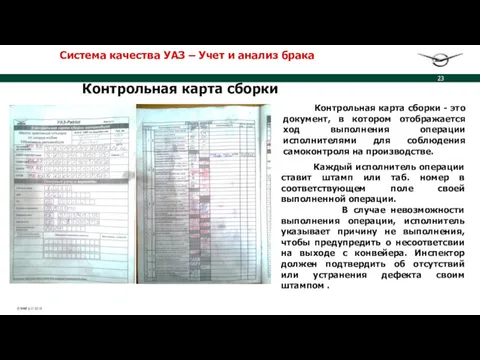

- 23. Система качества УАЗ – Учет и анализ брака Контрольная карта сборки Контрольная карта сборки - это

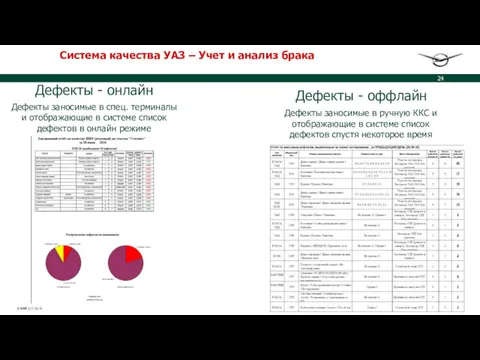

- 24. Система качества УАЗ – Учет и анализ брака Дефекты - онлайн Дефекты - оффлайн Дефекты заносимые

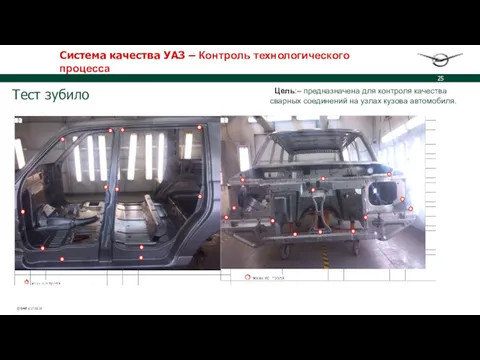

- 25. Система качества УАЗ – Контроль технологического процесса Тест зубило Цель:– предназначена для контроля качества сварных соединений

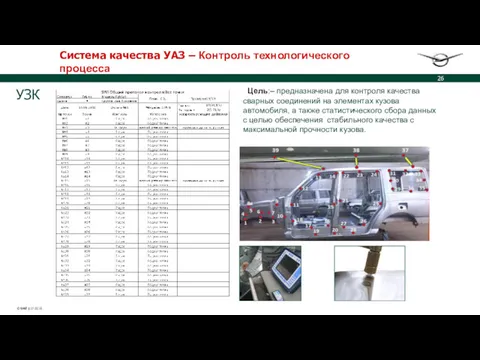

- 26. Система качества УАЗ – Контроль технологического процесса УЗК Цель:– предназначена для контроля качества сварных соединений на

- 28. Скачать презентацию

Занятие производственного обучения по профессии Сварщик

Занятие производственного обучения по профессии Сварщик Занятие в кружке Волшебный фарфор

Занятие в кружке Волшебный фарфор Пластическая хирургия

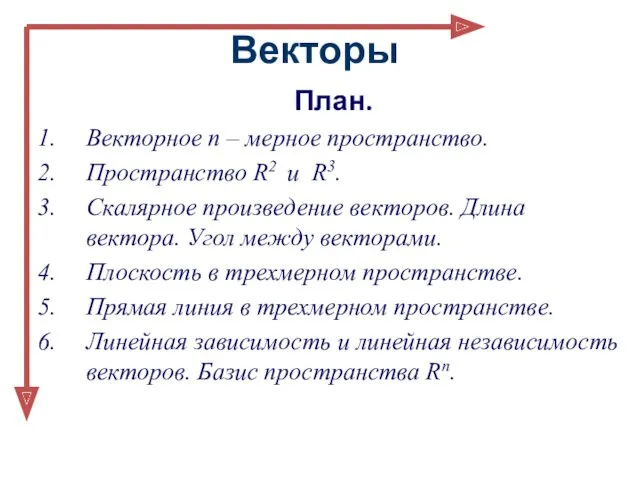

Пластическая хирургия Векторы в пространстве

Векторы в пространстве Задание эссе

Задание эссе Творчество и биография художника Мартини Симоне Martini Simone (1284-1344)

Творчество и биография художника Мартини Симоне Martini Simone (1284-1344) День света 15 декабря

День света 15 декабря Автоматическая подстройка частоты в автогенераторах. Лекция 15

Автоматическая подстройка частоты в автогенераторах. Лекция 15 ПРОТИВ курения

ПРОТИВ курения Стратегии диверсификации

Стратегии диверсификации Миры роботов. Тема 2. Виды роботов и будущее человечества

Миры роботов. Тема 2. Виды роботов и будущее человечества Урок по химии в 9 классе Неметаллы

Урок по химии в 9 классе Неметаллы Областные мероприятия для работающей молодежи

Областные мероприятия для работающей молодежи Экологический паспорт МОУ Ильинской средней общеобразовательной школы

Экологический паспорт МОУ Ильинской средней общеобразовательной школы Астраханский государственный биосферный заповедник

Астраханский государственный биосферный заповедник Федор Михайлович Достоевский Преступление и наказание. Основные причины преступления Родиона Раскольникова

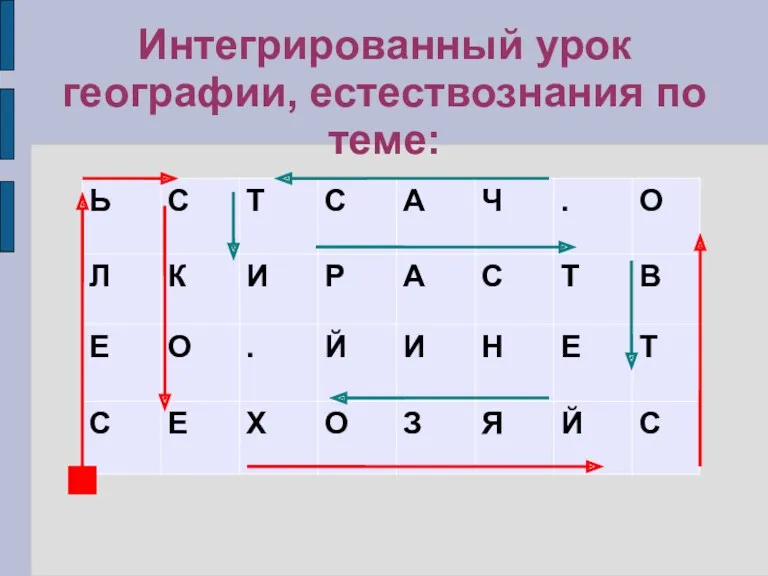

Федор Михайлович Достоевский Преступление и наказание. Основные причины преступления Родиона Раскольникова Интегрированный урок географии, естествознания

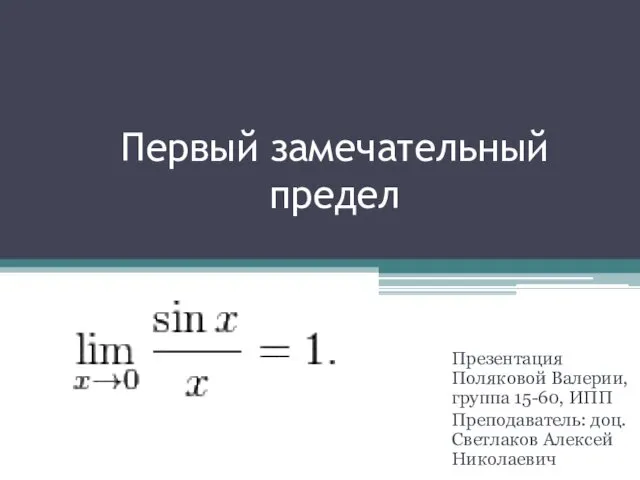

Интегрированный урок географии, естествознания Первый замечательный предел

Первый замечательный предел Презентация кружка дополнительного образования Цветные ладошки.

Презентация кружка дополнительного образования Цветные ладошки. Строительная физика

Строительная физика Современные методы утепления стен

Современные методы утепления стен Анатомия и физиология сердца

Анатомия и физиология сердца Определение кислотности почвы учебно-опытного участка Токаревской СОШ № 2

Определение кислотности почвы учебно-опытного участка Токаревской СОШ № 2 Авиационные двигатели и их системы управления. Основы устройства силовых установок и их конструкция

Авиационные двигатели и их системы управления. Основы устройства силовых установок и их конструкция Сплавы. 9 класс

Сплавы. 9 класс Прайс-лист. Только 100% натуральные ткани проверенных производителей

Прайс-лист. Только 100% натуральные ткани проверенных производителей Мөлдір күн панельдері

Мөлдір күн панельдері Родительское собрание. Итоговое собеседование по русскому языку. 9 кл

Родительское собрание. Итоговое собеседование по русскому языку. 9 кл