Содержание

- 2. ЛИТЕЙНОЕ ПРОИЗВОДСТВО

- 3. Колосс Родосский (292—280 гг. до н. э.), бронза Литые чудеса света

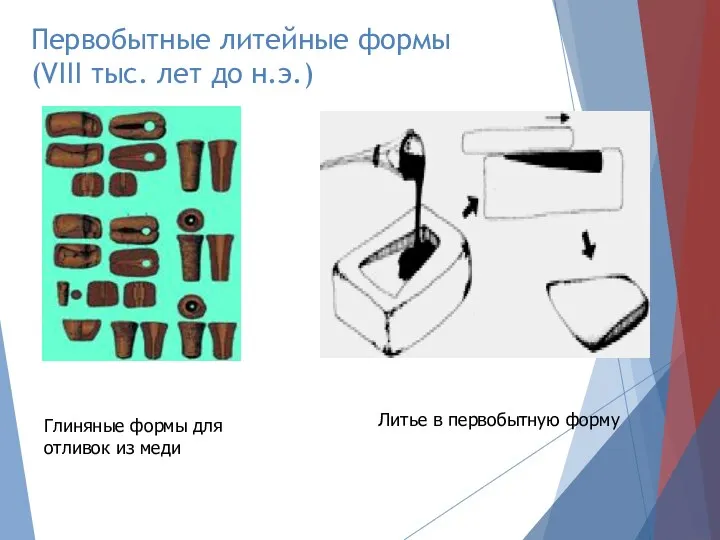

- 4. Первобытные литейные формы (VIII тыс. лет до н.э.) Глиняные формы для отливок из меди Литье в

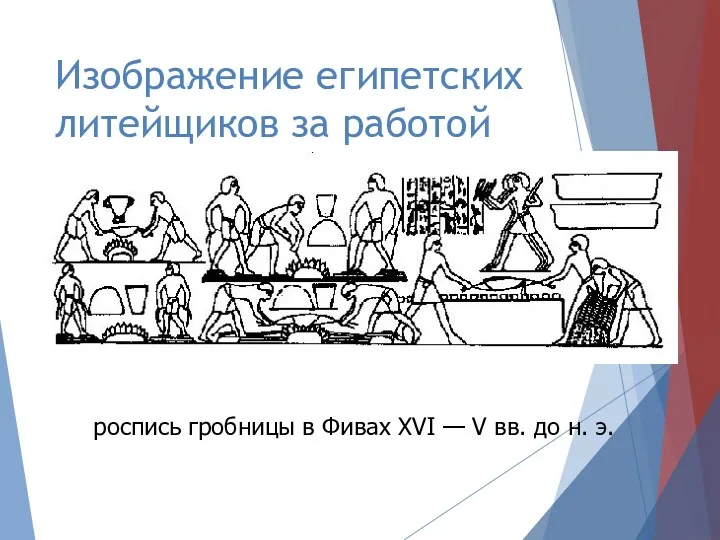

- 5. Изображение египетских литейщиков за работой роспись гробницы в Фивах XVI — V вв. до н. э.

- 6. Заливка формы (китайский рисунок) VI в. до н. э. Лев в Цзянь - Чжоу (974 г.

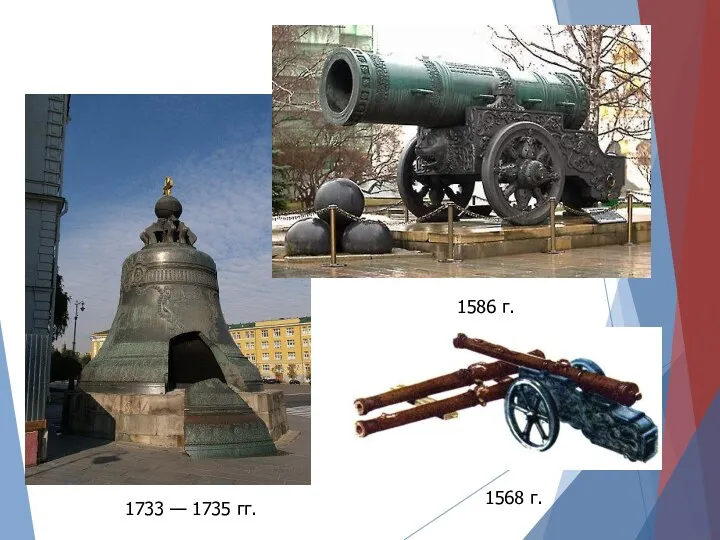

- 7. 1733 — 1735 гг. 1586 г. 1568 г.

- 8. Литейные материалы и их свойства

- 9. Литейные свойства Литейными свойствами материалов называются свойства, определяющие поведение металлов и сплавов в литейном процессе. К

- 10. Литейные свойства сплавов: жидкотекучесть

- 11. Литейные свойства сплавов: усадка Склонность к образованию усадочных раковин и пористости; Линейная усадка сплавов и отливок;

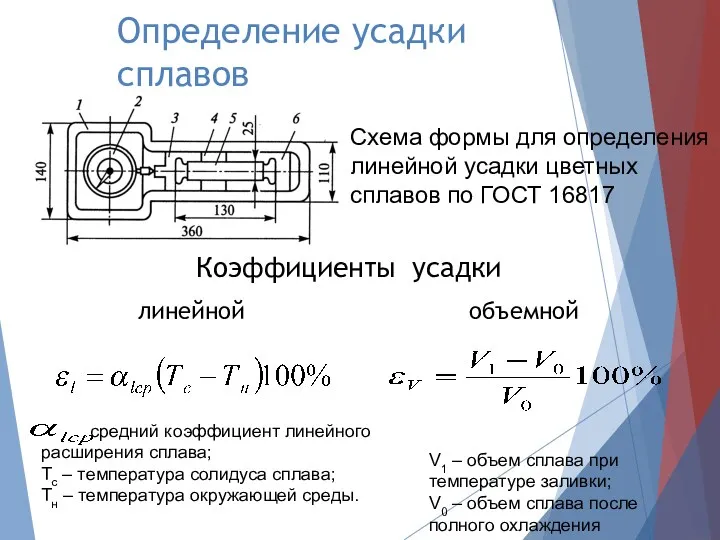

- 12. Определение усадки сплавов Коэффициенты усадки линейной объемной V1 – объем сплава при температуре заливки; V0 –

- 13. Литейные свойства сплавов: ликвация Изменение концентрации компонента по сечению отливки Схема расположения ликвационных дефектов в отливке

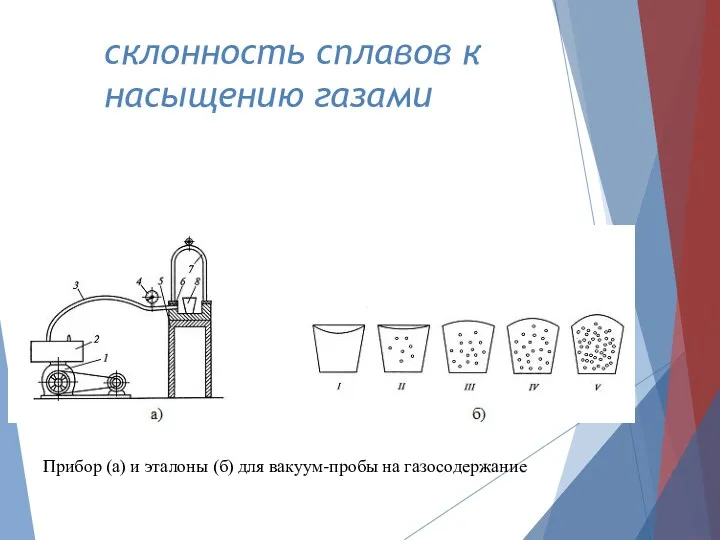

- 14. склонность сплавов к насыщению газами Прибор (а) и эталоны (б) для вакуум-пробы на газосодержание

- 15. Литейные свойства сплавов: Склонность к горячим трещинам; Склонность к холодным трещинам; Склонность компонентов сплавов к ликвации;

- 16. Характеристика основных литейных материалов Чугун. В качестве литейного наибольшее применение нашел серый чугун. Серый чугун отличается

- 17. Характеристика основных литейных материалов Литейные стали обладают пониженными механическими и пластическими свойствами, что связано с формированием

- 18. Характеристика основных литейных материалов Алюминиевые сплавы имеют высокую удельную прочность, коррозионную стойкость, достаточно высокую теплопроводность и

- 19. Характеристика основных литейных материалов Медные литейные сплавы. Наиболее применяемыми литейными сплавами на основе меди являются бронзы

- 20. Характеристика основных литейных материалов Магниевые литейные сплавы имеют малую плотность, высокую удельную прочность, способность воспринимать ударные

- 21. Характеристика основных литейных материалов Титановые сплавы имеют высокую удельную прочность и малую плотность, низкую теплопроводность, высокую

- 22. Получение отливки

- 23. Плавление жидкого металла Кривая нагрева чистого металла или эвтектического сплава Изменение объема чистого металла или эвтектического

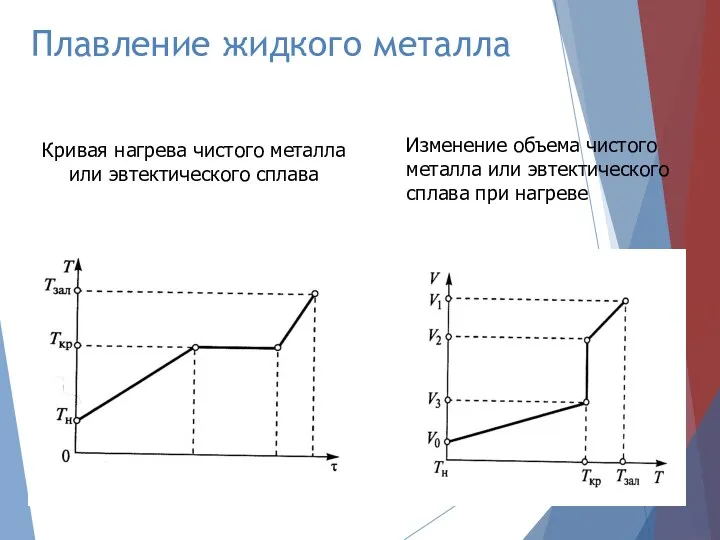

- 24. Кристаллизация сплава Кривая охлаждения с переохлаждением Схемы зависимостей скорости n зарождения центров кристаллизации и линейной скорости

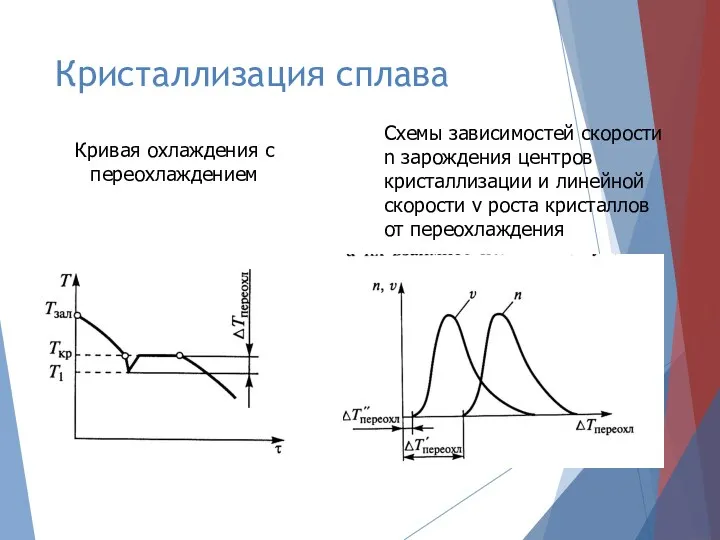

- 25. Формирование отливки Зависимость характеристик зерна от скорости затвердевания 1 – средний размер дендритов 2 – расстояние

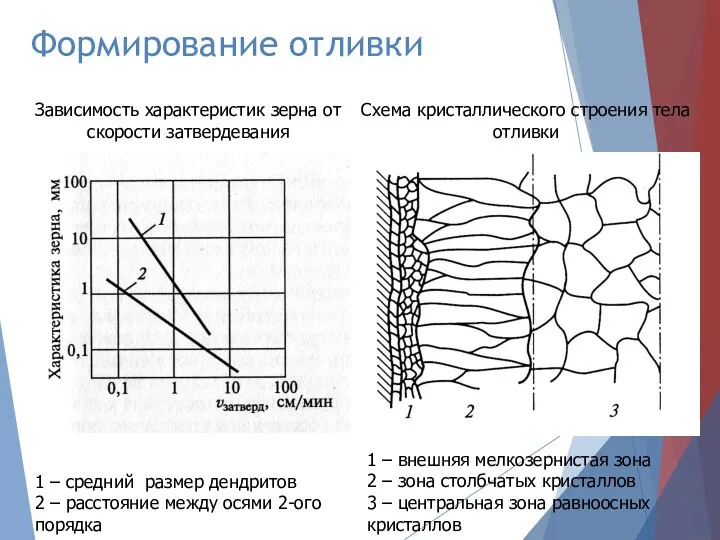

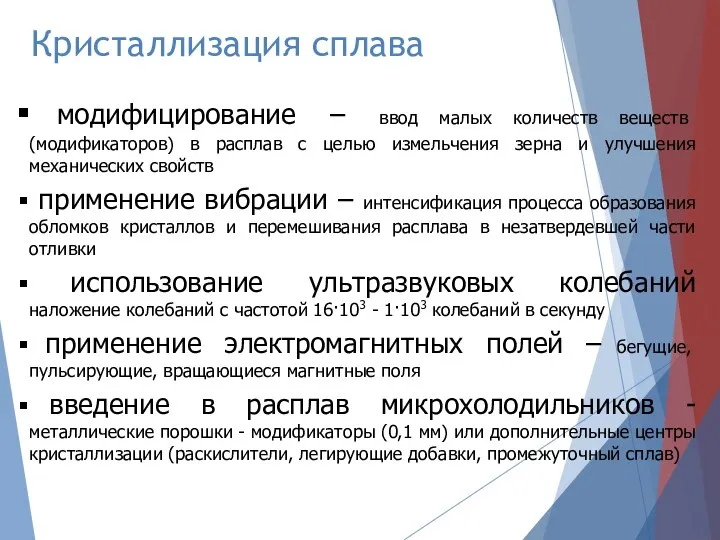

- 26. Кристаллизация сплава модифицирование – ввод малых количеств веществ (модификаторов) в расплав с целью измельчения зерна и

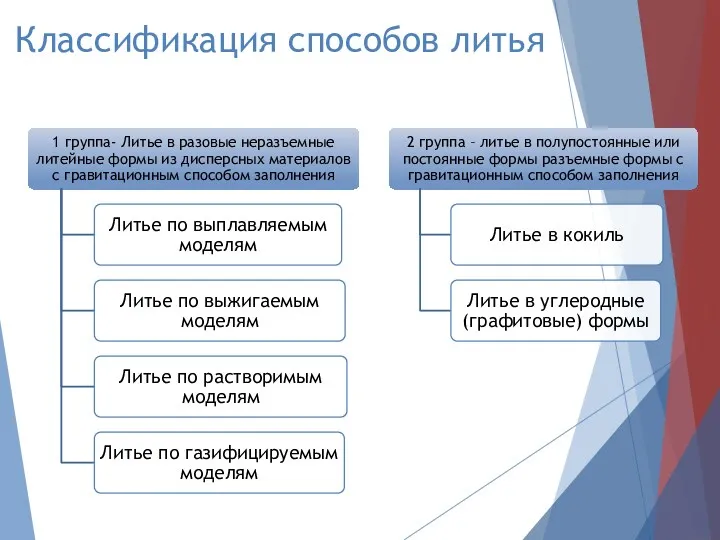

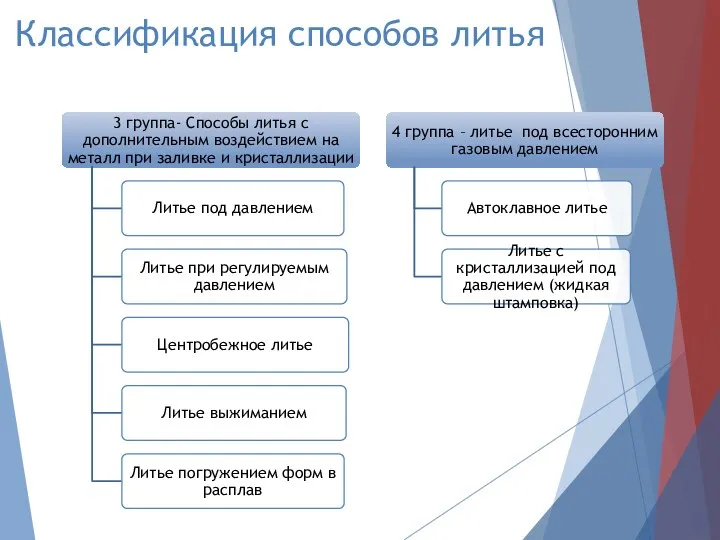

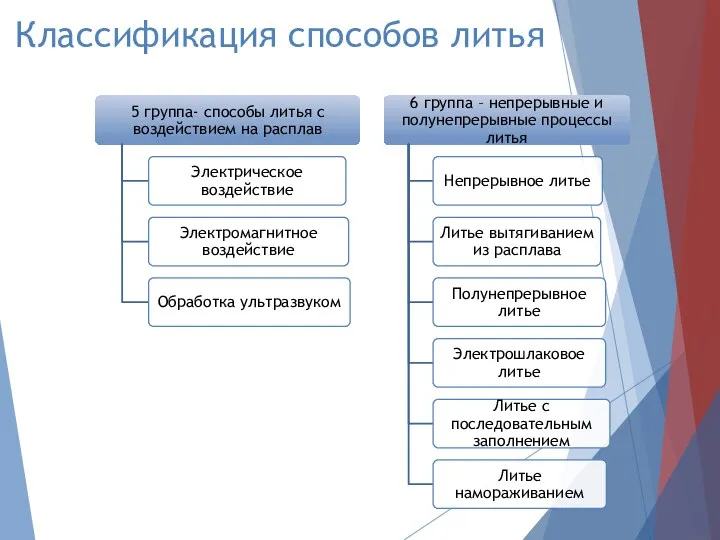

- 27. Классификация способов литья

- 28. Классификация способов литья

- 29. Классификация способов литья

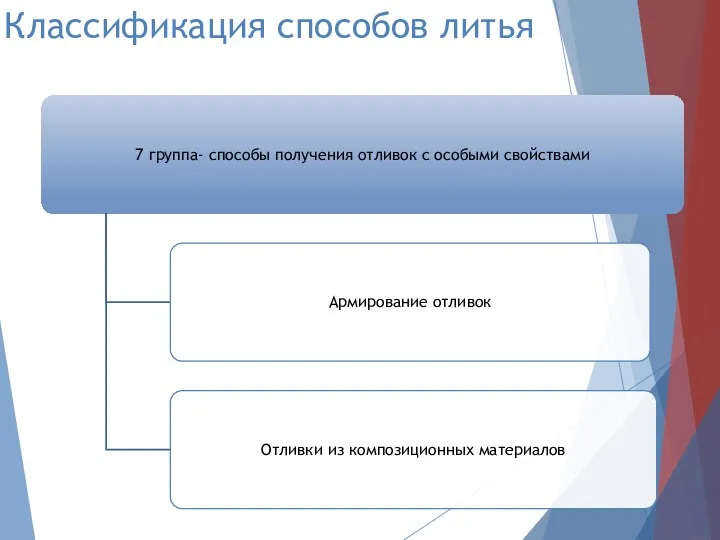

- 30. Классификация способов литья

- 31. Классификация способов литья

- 32. Литье в разовые песчано-глинистые формы

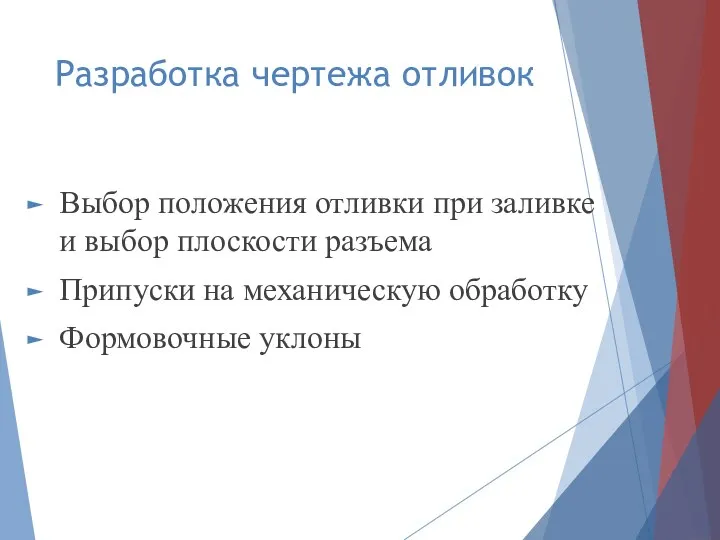

- 35. Разработка чертежа отливок Выбор положения отливки при заливке и выбор плоскости разъема Припуски на механическую обработку

- 36. Припуски на механическую обработку, литейные уклоны, галтели

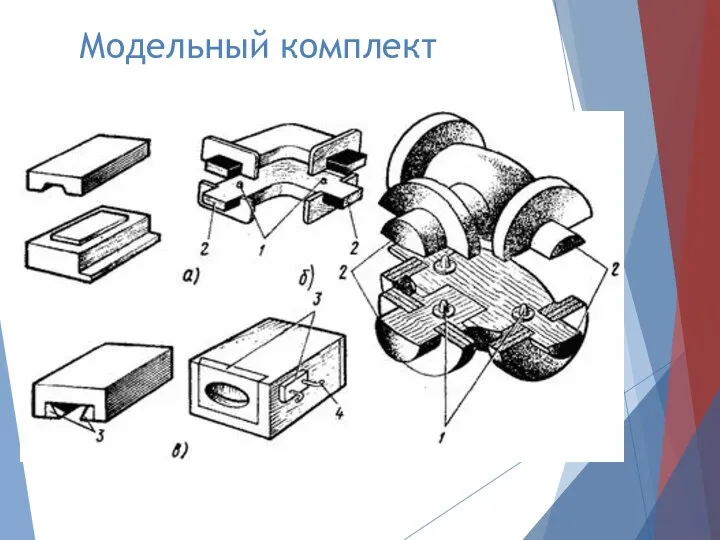

- 37. Модельный комплект

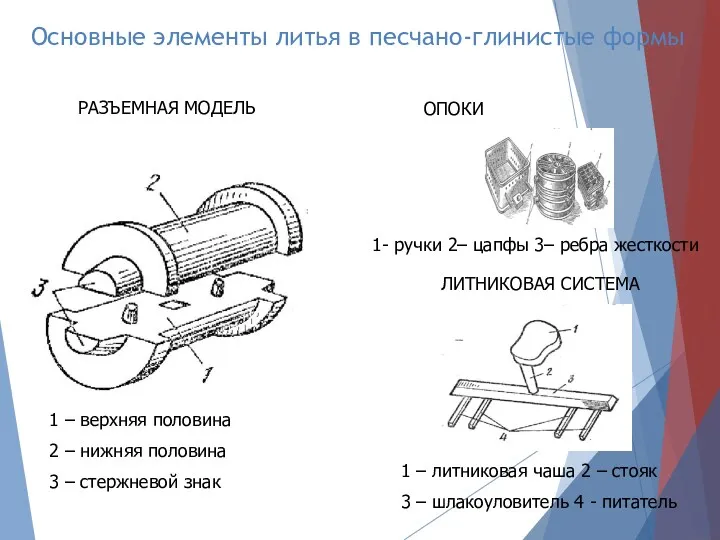

- 38. Основные элементы литья в песчано-глинистые формы 1 – верхняя половина 2 – нижняя половина 3 –

- 39. Литниковая система

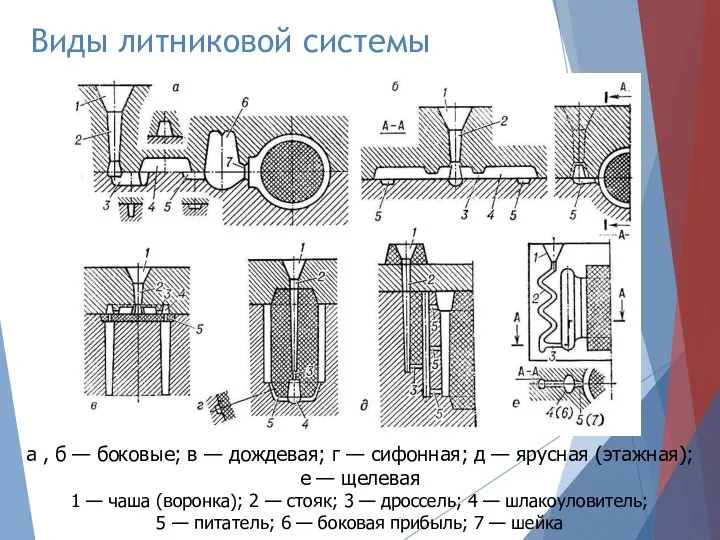

- 40. Виды литниковой системы а , б — боковые; в — дождевая; г — сифонная; д —

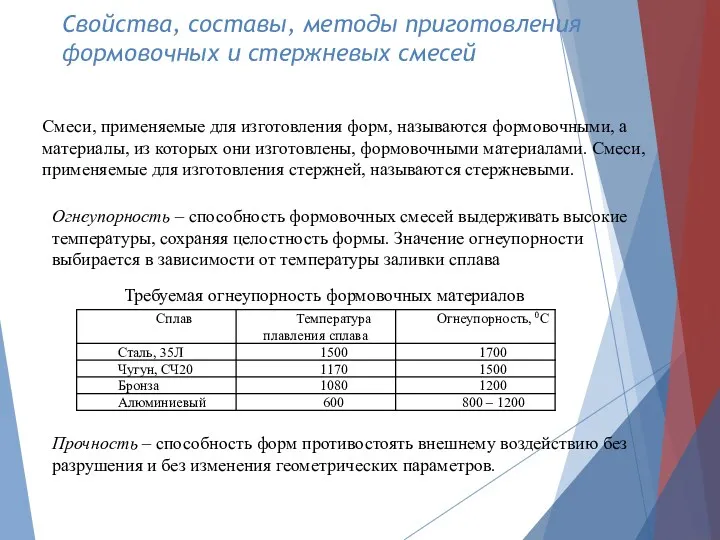

- 41. Свойства, составы, методы приготовления формовочных и стержневых смесей Смеси, применяемые для изготовления форм, называются формовочными, а

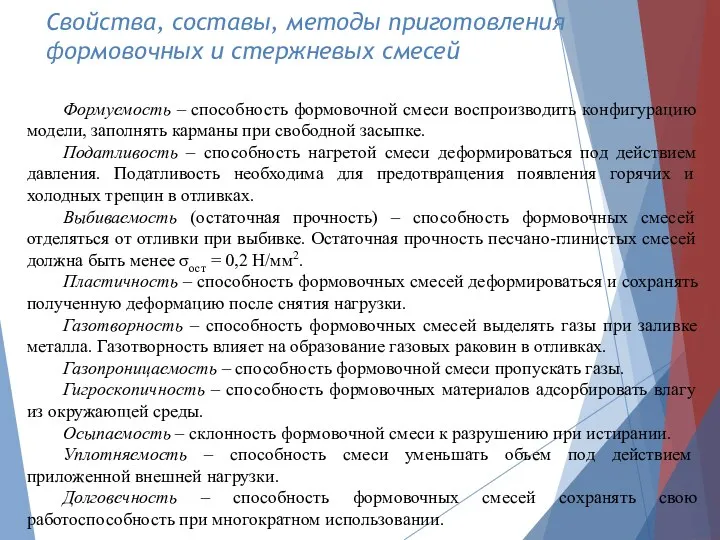

- 42. Свойства, составы, методы приготовления формовочных и стержневых смесей Формуемость – способность формовочной смеси воспроизводить конфигурацию модели,

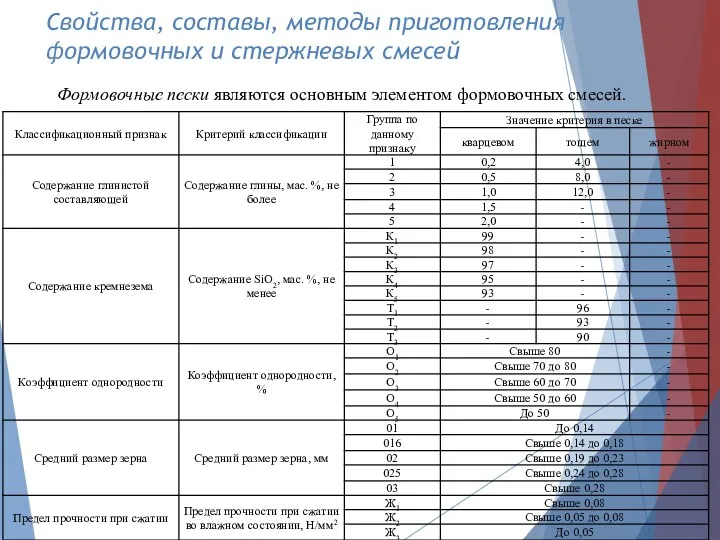

- 43. Свойства, составы, методы приготовления формовочных и стержневых смесей Формовочные пески являются основным элементом формовочных смесей.

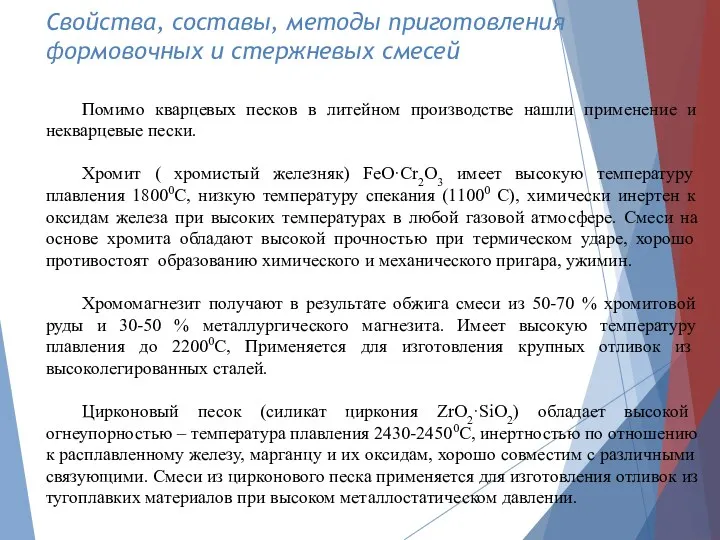

- 44. Свойства, составы, методы приготовления формовочных и стержневых смесей Помимо кварцевых песков в литейном производстве нашли применение

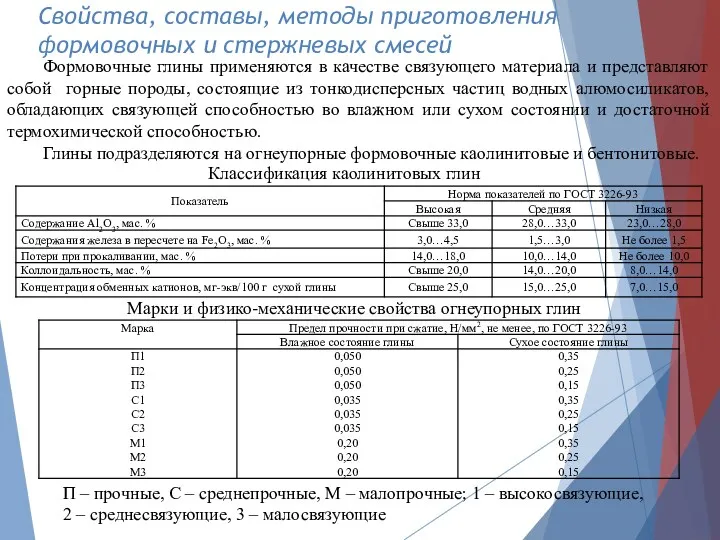

- 45. Свойства, составы, методы приготовления формовочных и стержневых смесей Формовочные глины применяются в качестве связующего материала и

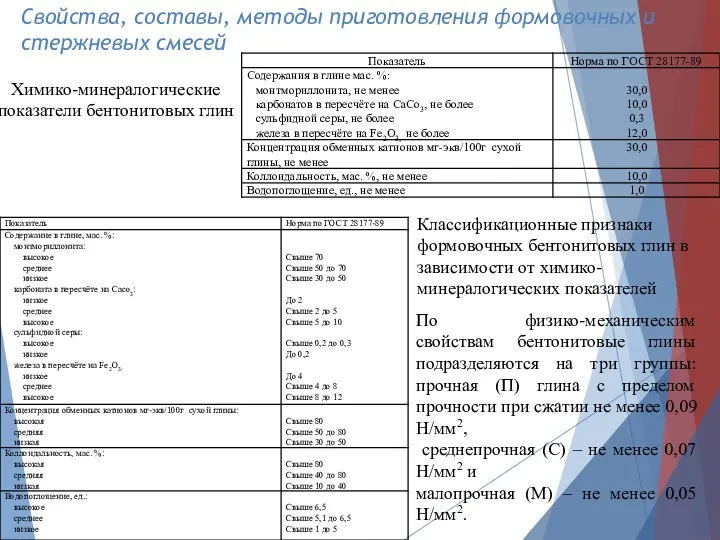

- 46. Свойства, составы, методы приготовления формовочных и стержневых смесей Химико-минералогические показатели бентонитовых глин Классификационные признаки формовочных бентонитовых

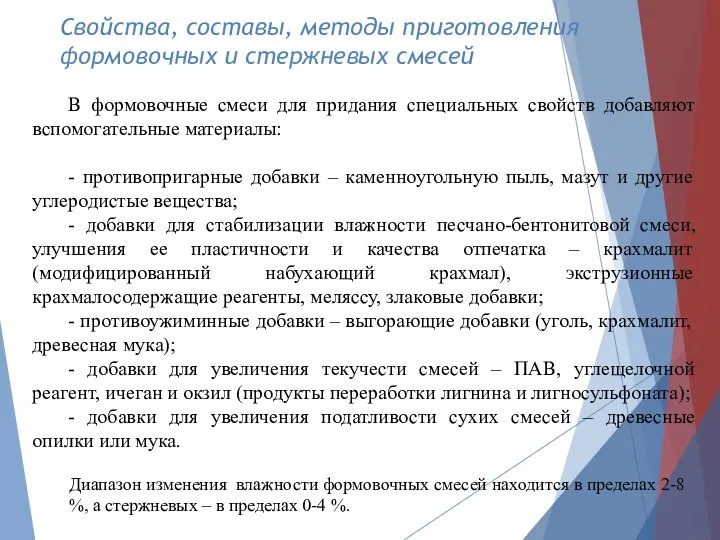

- 47. Свойства, составы, методы приготовления формовочных и стержневых смесей В формовочные смеси для придания специальных свойств добавляют

- 48. Свойства, составы, методы приготовления формовочных и стержневых смесей Формовочные смеси классифицируют по следующим признакам: по применению

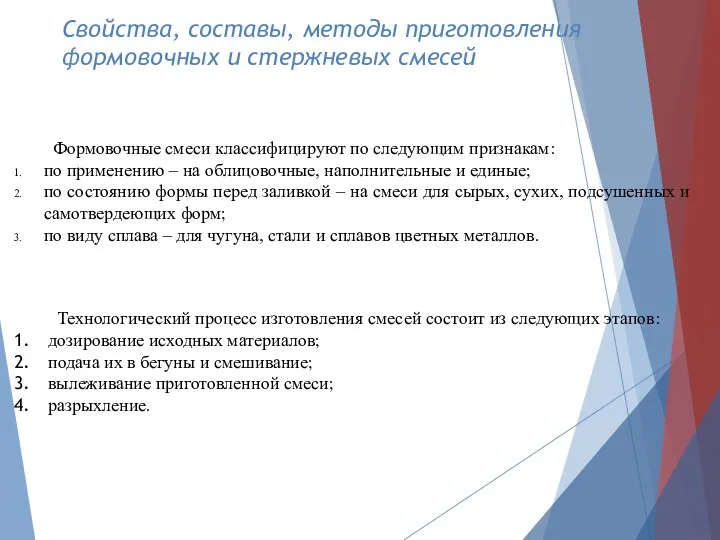

- 49. Ручная формовка Твердая постель, подготовленная к формовке: 1 – яма; 2 – вентилиционный канал; 3 –

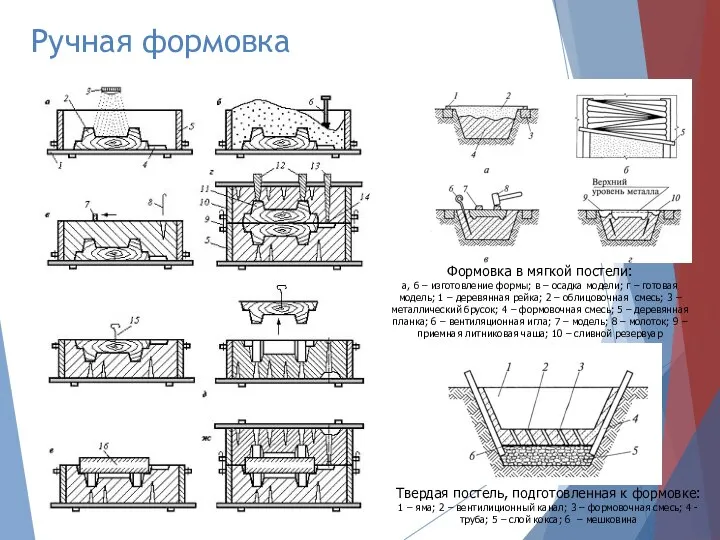

- 50. Ручная формовка Формовка с подрезкой а – отливка; б – уплотненная нижняя полуформа; в – нижняя

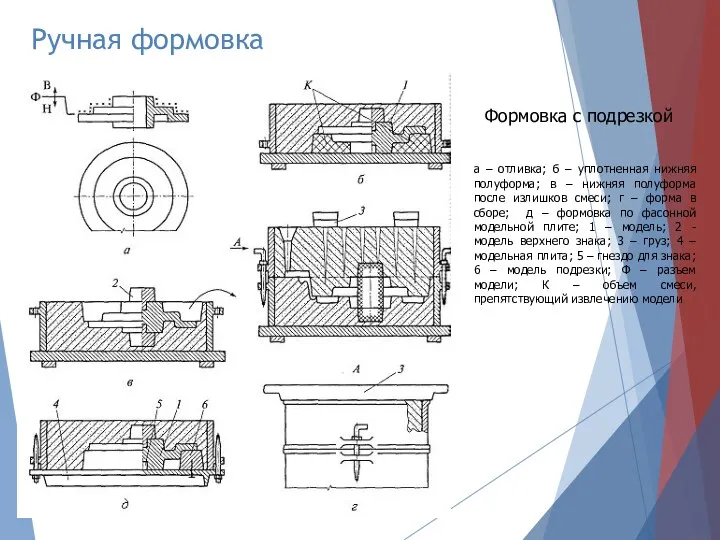

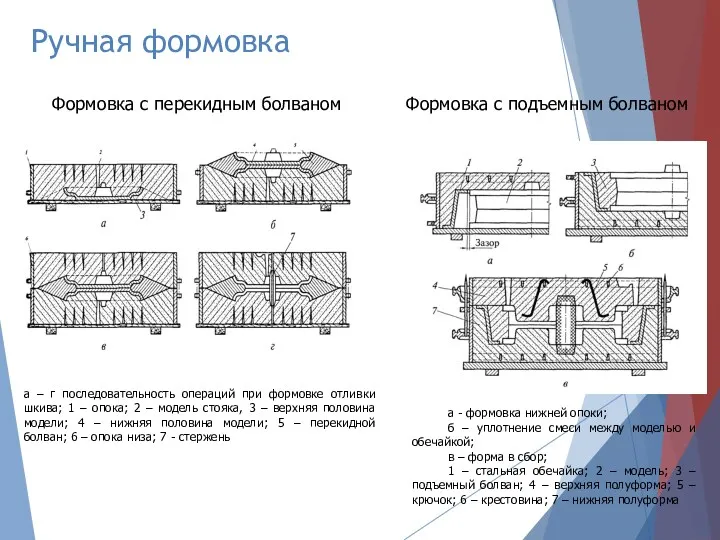

- 51. Ручная формовка Формовка с перекидным болваном Формовка с подъемным болваном а - формовка нижней опоки; б

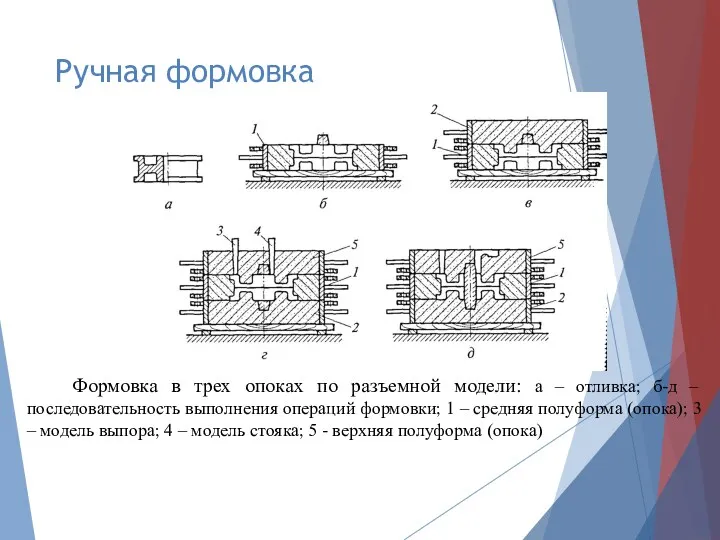

- 52. Ручная формовка Формовка в трех опоках по разъемной модели: а – отливка; б-д – последовательность выполнения

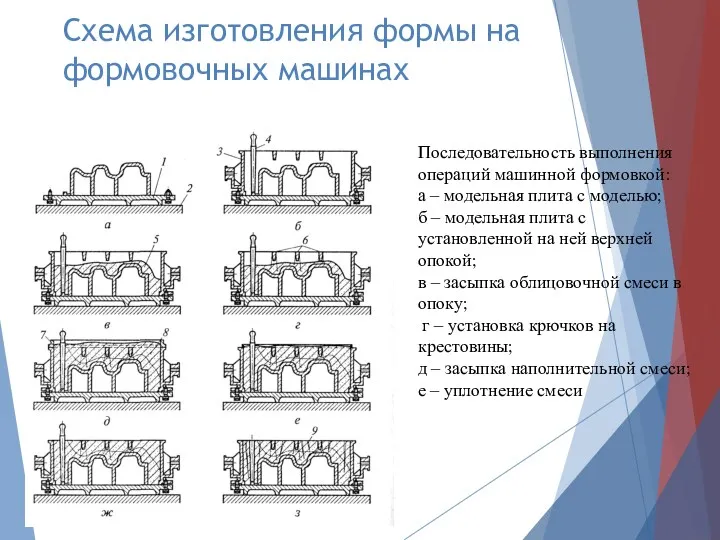

- 53. Схема изготовления формы на формовочных машинах Последовательность выполнения операций машинной формовкой: а – модельная плита с

- 54. Схема изготовления формы на формовочных машинах Последовательность выполнения операций изготовления безопочной формы: а – изготовление нижней

- 55. Стержни и стержневые знаки

- 56. Сборка формы Примеры соединения опок при помощи штырей: а – опоки небольшого размера; б – средние

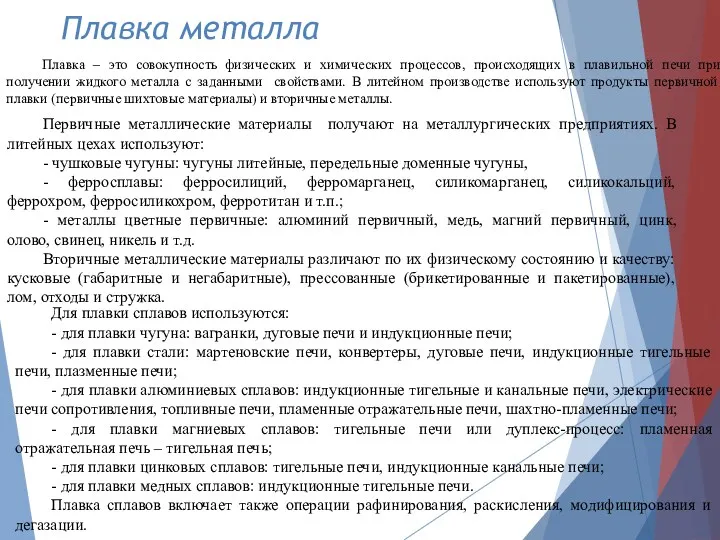

- 57. Плавка металла Плавка – это совокупность физических и химических процессов, происходящих в плавильной печи при получении

- 58. Заливка форм Типы заливочных ковшей: а – с носком: 1 – жидкий металл; 2 – ковш;

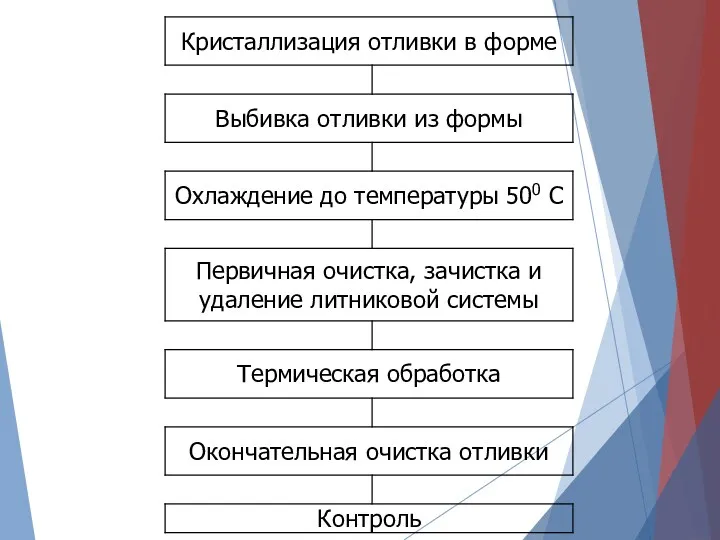

- 59. Заливка формы вручную Выбивка отливки

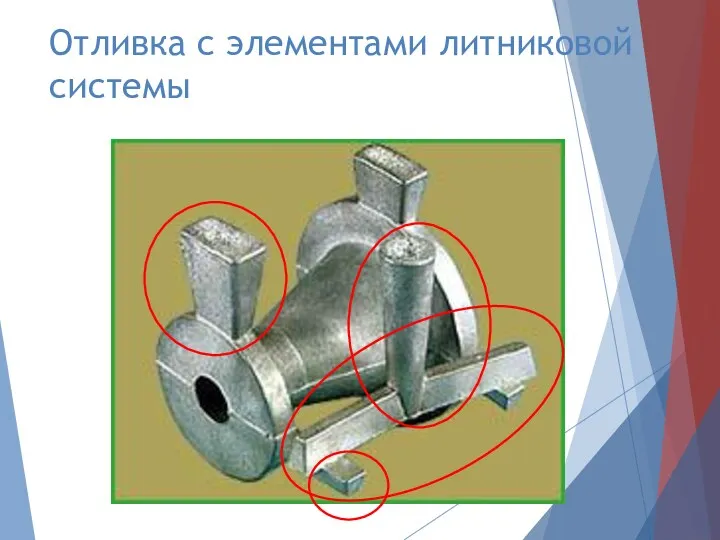

- 60. Отливка с элементами литниковой системы

- 61. Автоматизированный цех литья в песчано-глинистые формы

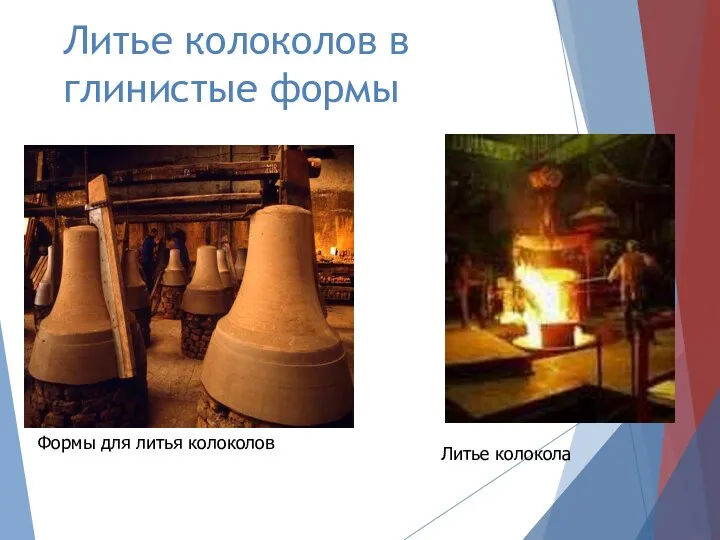

- 62. Литье колоколов в глинистые формы Формы для литья колоколов Литье колокола

- 63. Литье в кокиль

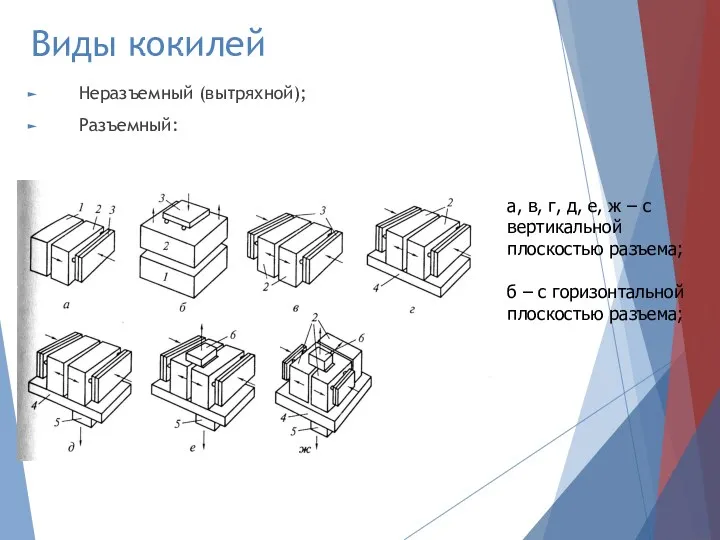

- 64. Виды кокилей Неразъемный (вытряхной); Разъемный: а, в, г, д, е, ж – с вертикальной плоскостью разъема;

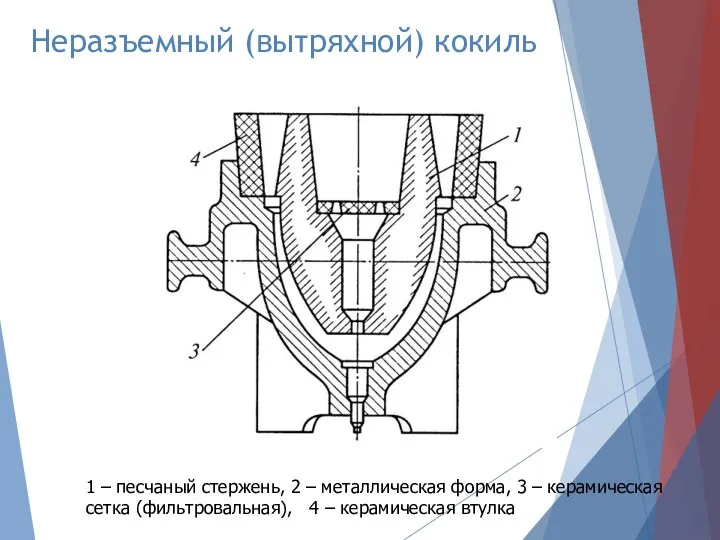

- 65. Неразъемный (вытряхной) кокиль 1 – песчаный стержень, 2 – металлическая форма, 3 – керамическая сетка (фильтровальная),

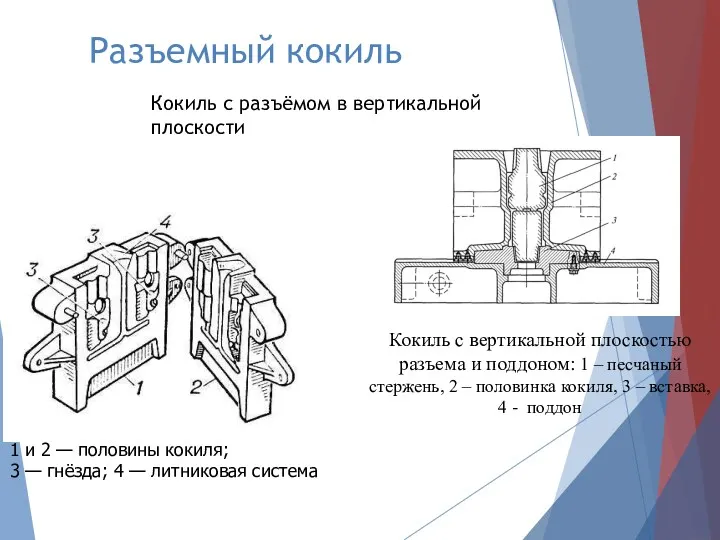

- 66. Разъемный кокиль 1 и 2 — половины кокиля; 3 — гнёзда; 4 — литниковая система Кокиль

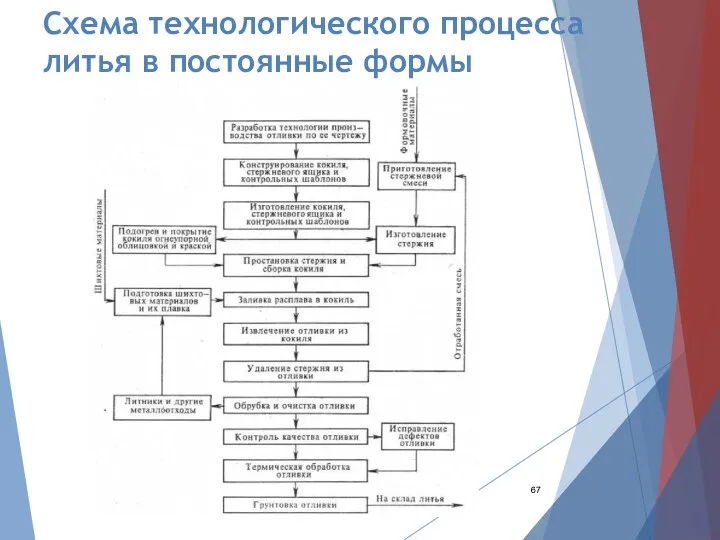

- 67. Схема технологического процесса литья в постоянные формы

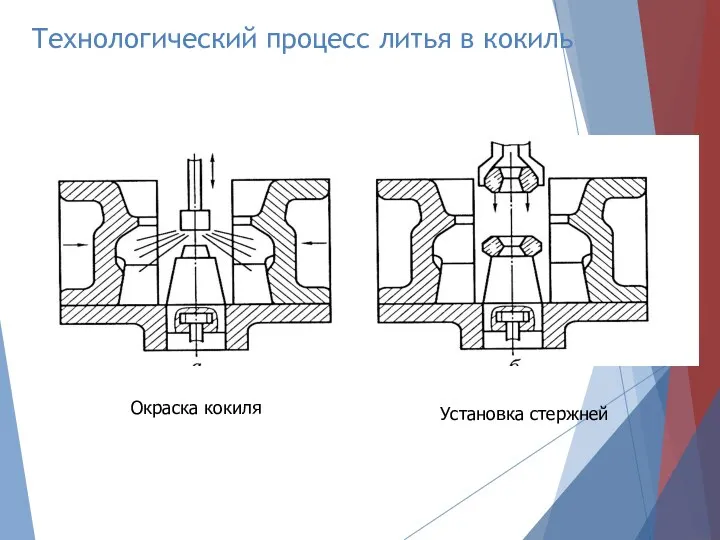

- 68. Технологический процесс литья в кокиль Окраска кокиля Установка стержней

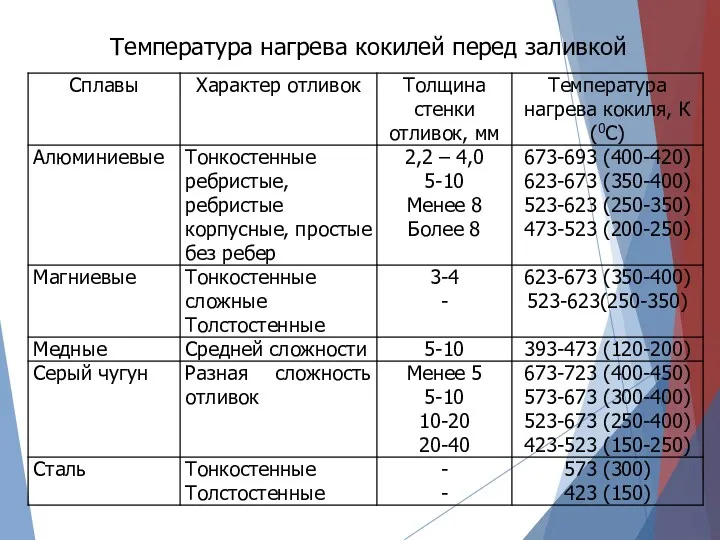

- 69. Температура нагрева кокилей перед заливкой

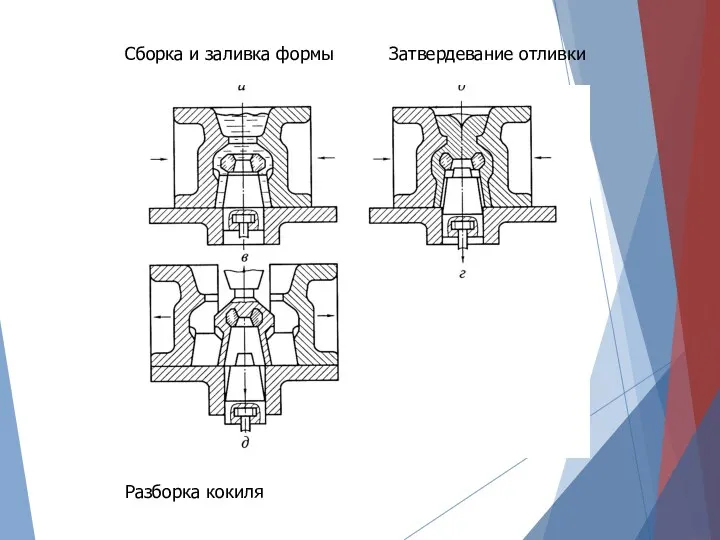

- 70. Сборка и заливка формы Затвердевание отливки Разборка кокиля

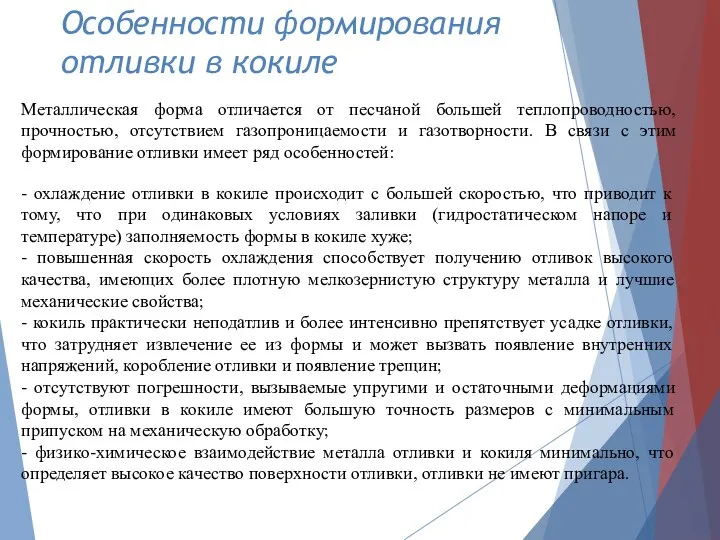

- 71. Особенности формирования отливки в кокиле Металлическая форма отличается от песчаной большей теплопроводностью, прочностью, отсутствием газопроницаемости и

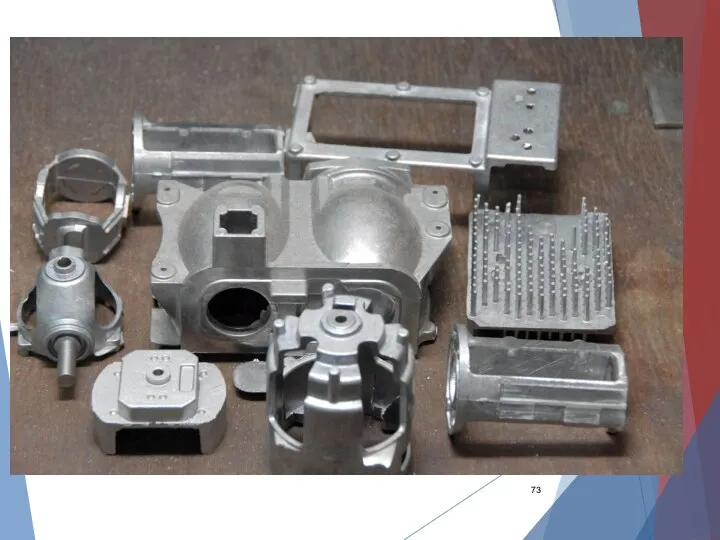

- 72. Возможности литья в кокиль Отливки из стали, чугуна и цветных сплавов Масса отливок от 10 г

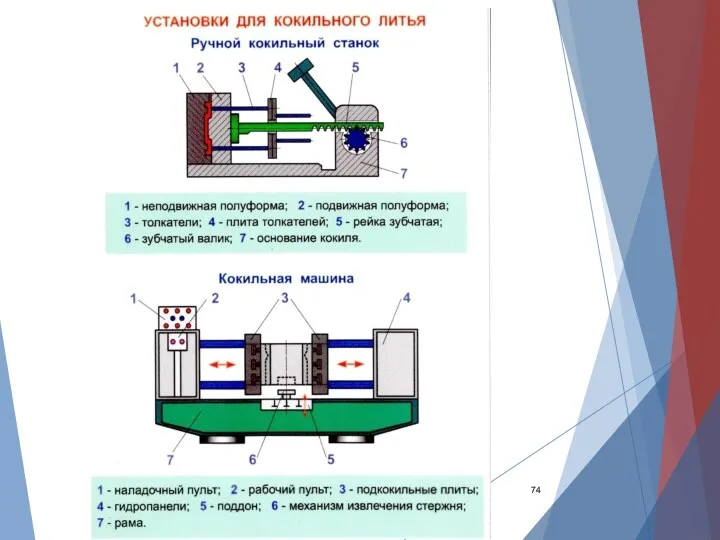

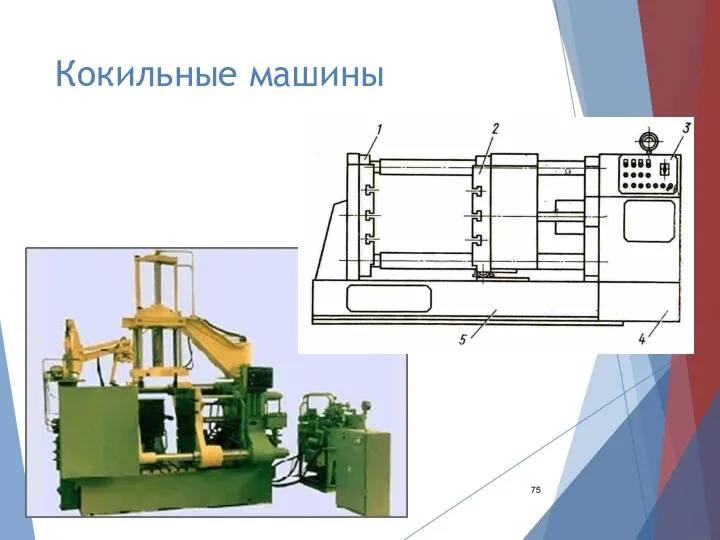

- 75. Кокильные машины

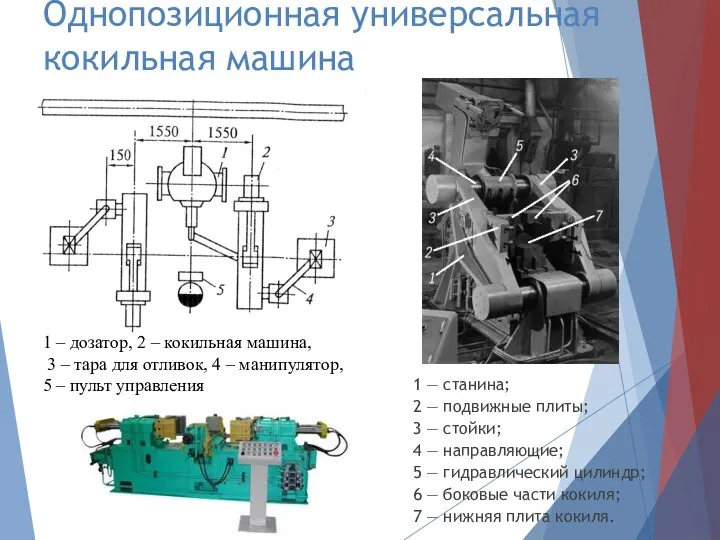

- 76. Однопозиционная универсальная кокильная машина 1 — станина; 2 — подвижные плиты; 3 — стойки; 4 —

- 77. Многопозиционная кокильная машина

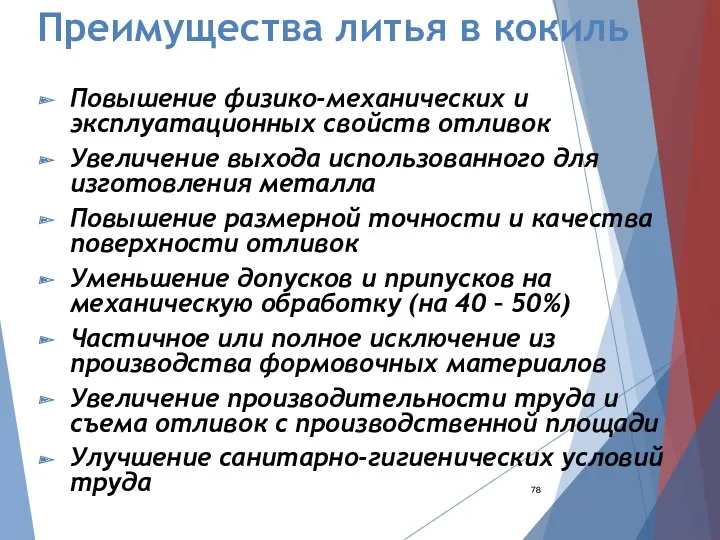

- 78. Преимущества литья в кокиль Повышение физико-механических и эксплуатационных свойств отливок Увеличение выхода использованного для изготовления металла

- 79. Недостатки литья в кокиль Коробление формы при больших размерах отливок Высокая стоимость изготовления форм Трудность литья

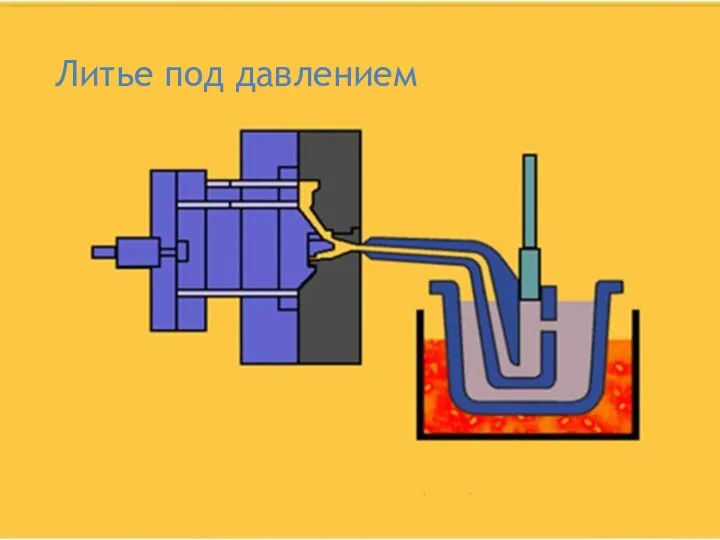

- 80. Литье под давлением

- 81. Литье под давлением 1 – чугунный тигель с печью, 2 – камера прессования, 3 – плунжер,

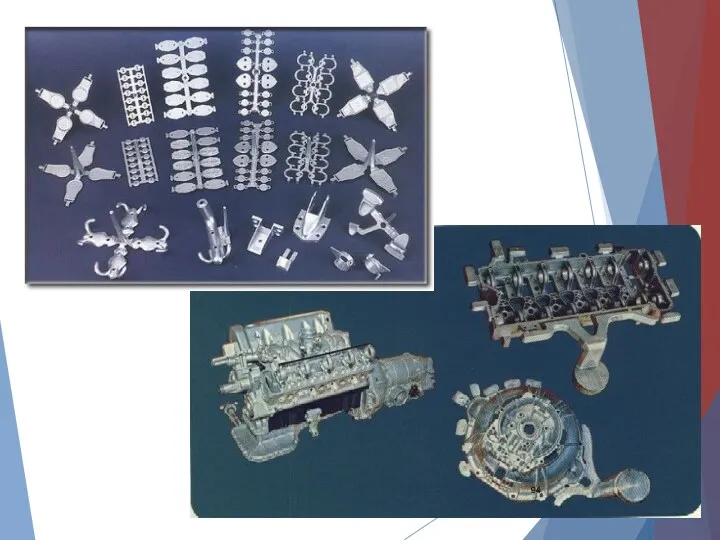

- 82. Литье под поршневым давлением Получение точных отливок с чистой поверхностью, практически не требующих обработки резанием Отливки

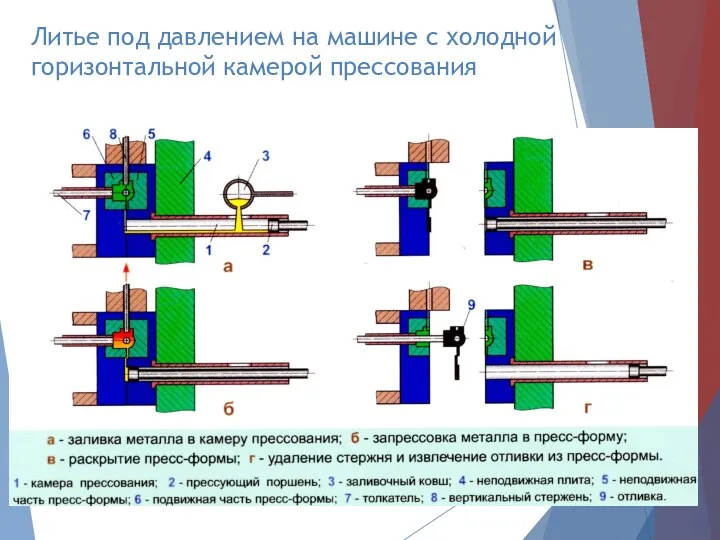

- 83. Литье под давлением на машине с холодной горизонтальной камерой прессования

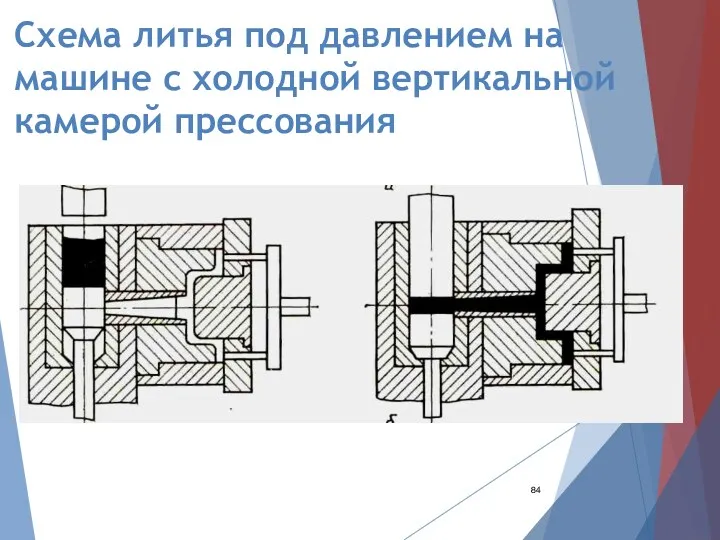

- 84. Схема литья под давлением на машине с холодной вертикальной камерой прессования

- 85. Машина литья под давлением с холодной камерой прессования

- 86. Формирование отливок при литье под поршневым давлением Заполнение полости формы расплавом с большой скоростью Гидравлический удар

- 87. Заполнение формы Время заполнения формы – доли секунды Скорость движения расплава – до 60 м/с Расплав

- 88. Гидравлический удар Полезное действие Прижимает металл к рабочей поверхности пресс-формы и способствует четкому оформлению конфигурации отливки.

- 89. Литье под давлением на машине с горячей камерой прессования

- 90. Машина литья под давлением с горячей камерой прессования

- 91. Особенности литья под давлением - кратковременность заполнения пресс-формы расплавом, что дает возможность выполнения отливок из сплавов

- 92. Конструкция пресс-форм

- 95. Литье под регулируемым газовым давлением Литье под низким давлением Литье с противодавлением Вакуумное всасывание

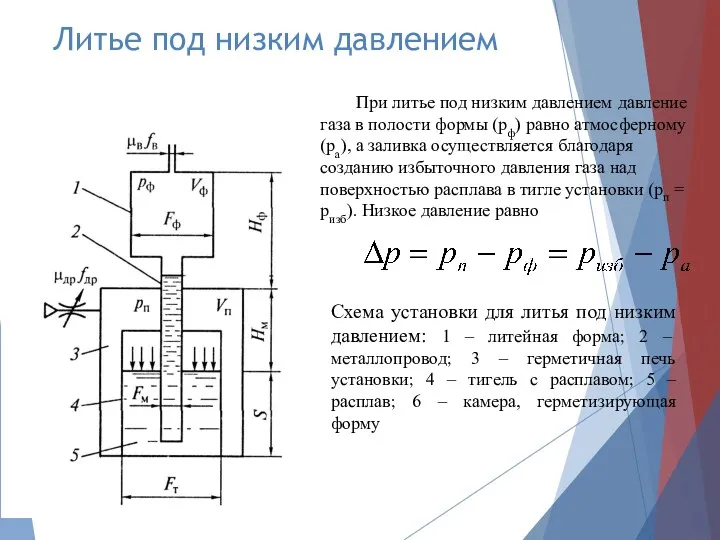

- 96. Литье под низким давлением Схема установки для литья под низким давлением: 1 – литейная форма; 2

- 97. Схема и установка для литья под низким давлением

- 98. Литье под низким давлением Заполнение полости формы под действием избыточного давления воздуха или газа ( 0,02

- 100. Участок литья под низким давлением

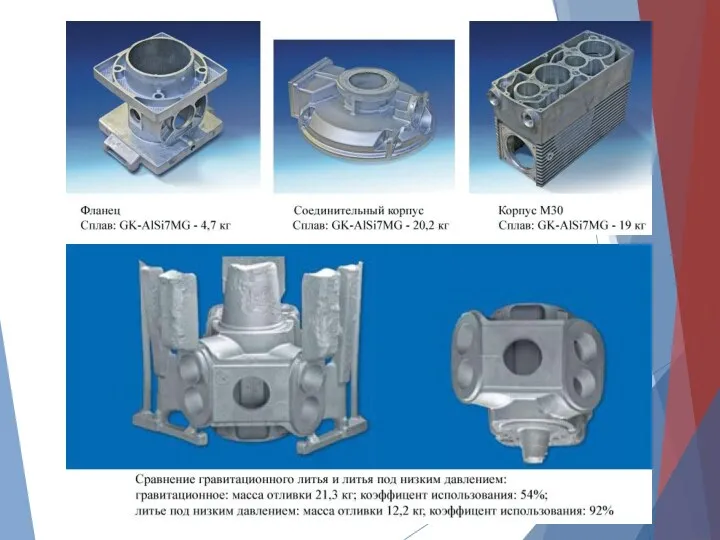

- 101. Характеристика литья под низким давлением Можно получать отливки из сильно окисляющихся сплавов на основе Al, Mg,

- 103. Недостатки метода Трудности с устройством питания массивных частей отливок с помощью прибылей Сложности технологического характера: необходимо

- 104. Схема и установка для литья с противодавлением

- 106. Схема и установка для литья вакуумным всасыванием фасонных отливок

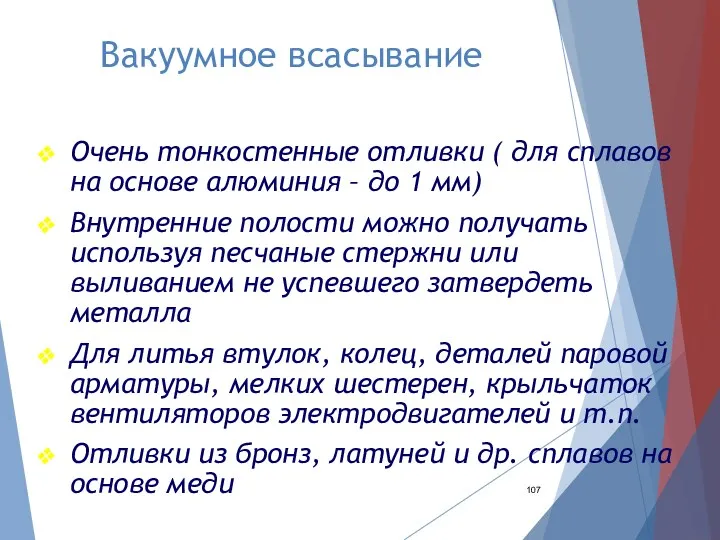

- 107. Вакуумное всасывание Очень тонкостенные отливки ( для сплавов на основе алюминия – до 1 мм) Внутренние

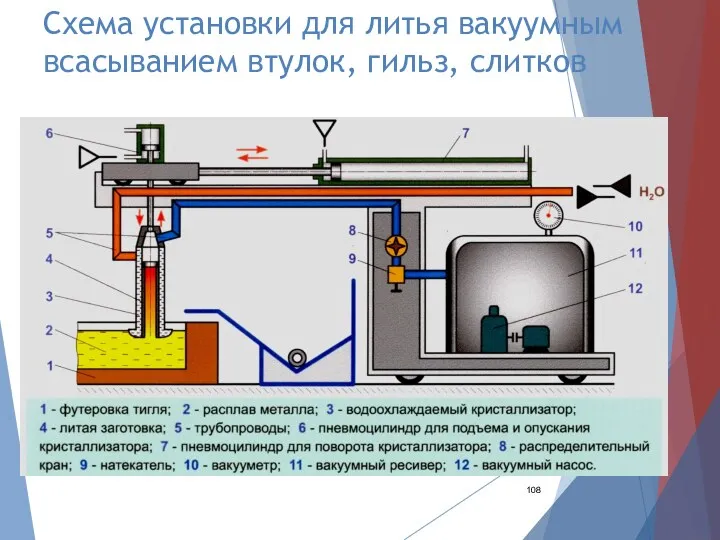

- 108. Схема установки для литья вакуумным всасыванием втулок, гильз, слитков

- 109. Схема заливки форм в автоклаве Расплав получают и заливают в форму под атмосферным давлением. Затвердевание отливки

- 110. Литье по выплавляемым моделям

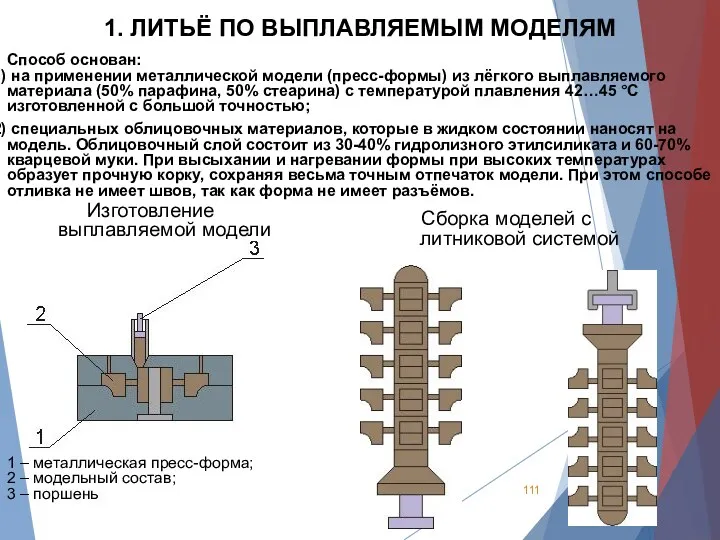

- 111. 1. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Способ основан: на применении металлической модели (пресс-формы) из лёгкого выплавляемого материала

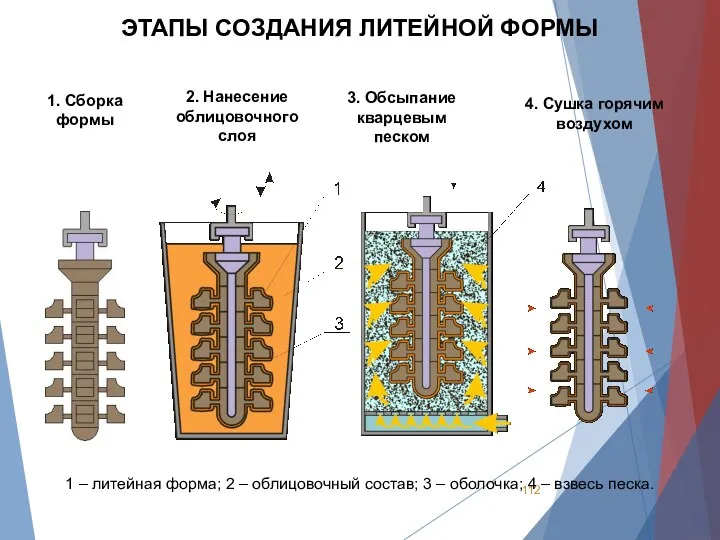

- 112. ЭТАПЫ СОЗДАНИЯ ЛИТЕЙНОЙ ФОРМЫ 4. Сушка горячим воздухом 2. Нанесение облицовочного слоя 3. Обсыпание кварцевым песком

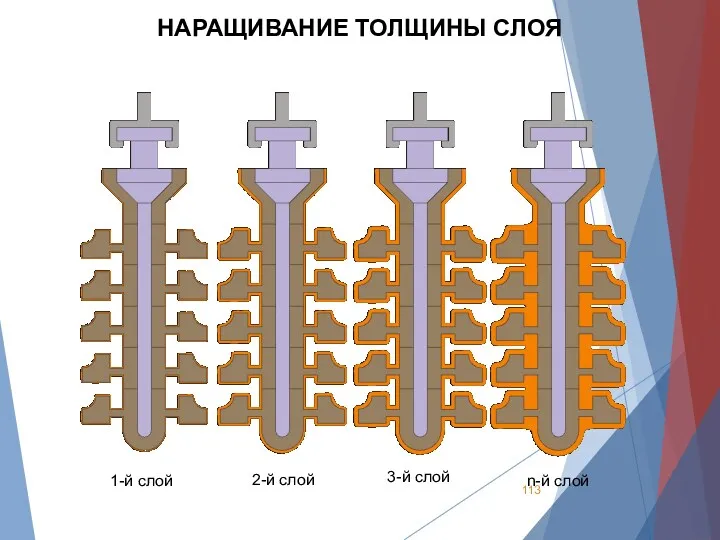

- 113. НАРАЩИВАНИЕ ТОЛЩИНЫ СЛОЯ 1-й слой 2-й слой 3-й слой n-й слой

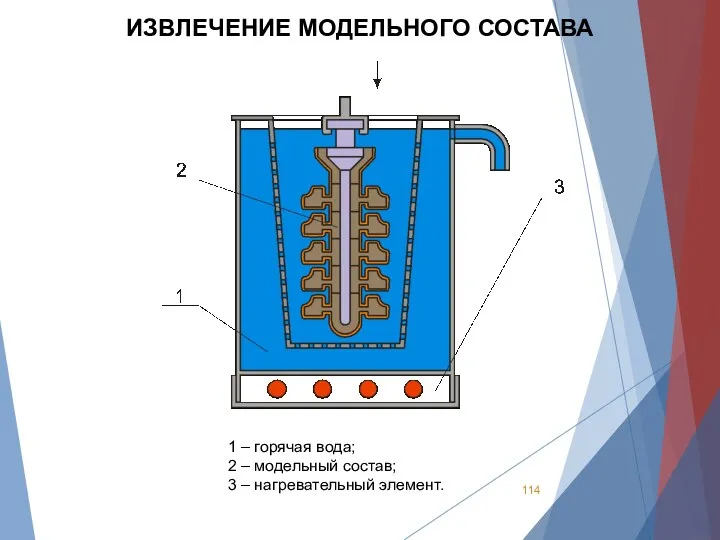

- 114. ИЗВЛЕЧЕНИЕ МОДЕЛЬНОГО СОСТАВА 1 – горячая вода; 2 – модельный состав; 3 – нагревательный элемент.

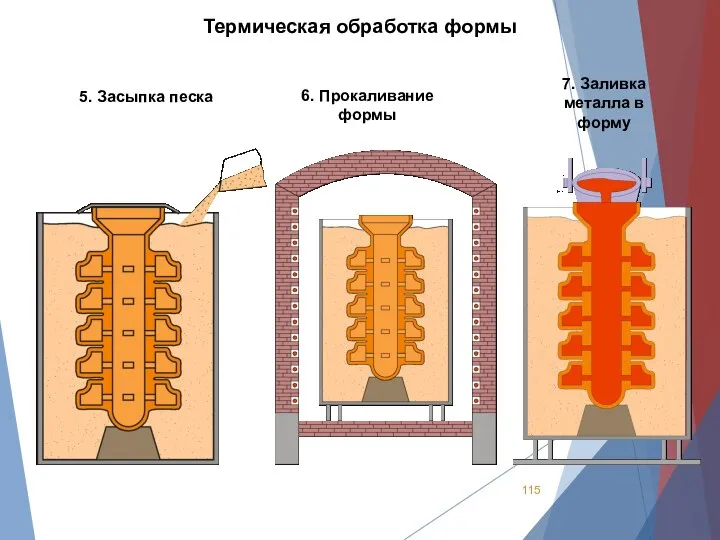

- 115. Термическая обработка формы 5. Засыпка песка 6. Прокаливание формы 7. Заливка металла в форму

- 116. Литье по выплавляемым моделям

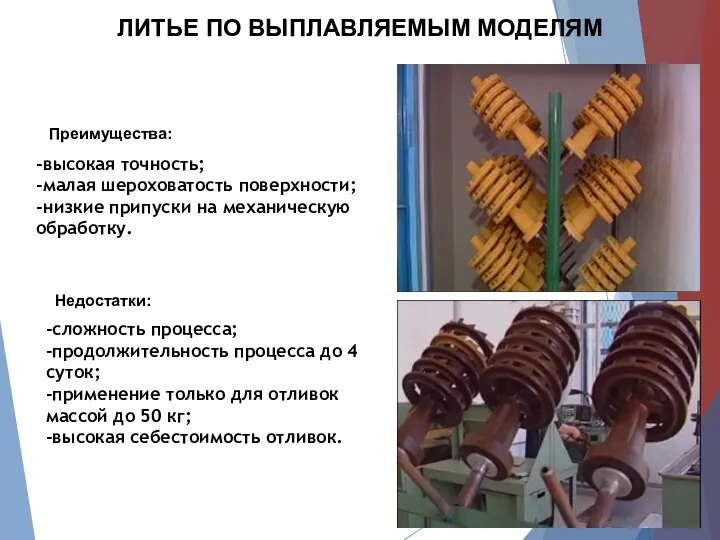

- 117. ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ -высокая точность; -малая шероховатость поверхности; -низкие припуски на механическую обработку. -сложность процесса;

- 118. Воин ( бронзовое литье по выплавляемым моделям) Шкатулка Виды Москвы (бронза, литье по выплавляемым моделям)

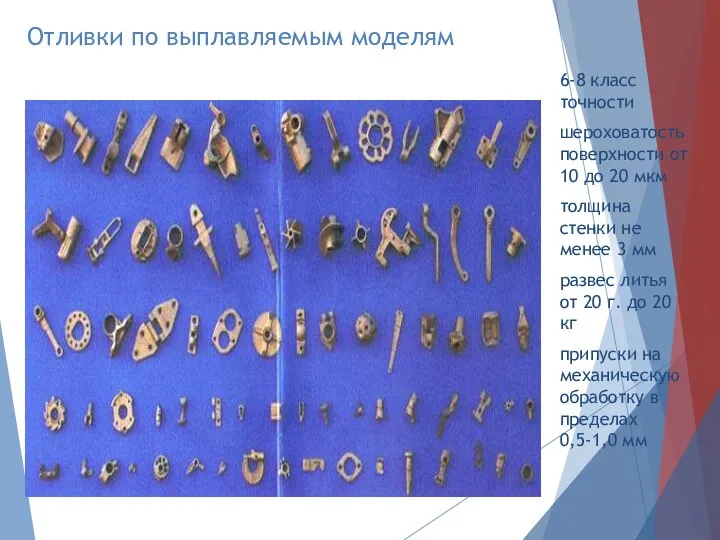

- 119. Отливки по выплавляемым моделям 6-8 класс точности шероховатость поверхности от 10 до 20 мкм толщина стенки

- 120. Литье в оболочковые формы

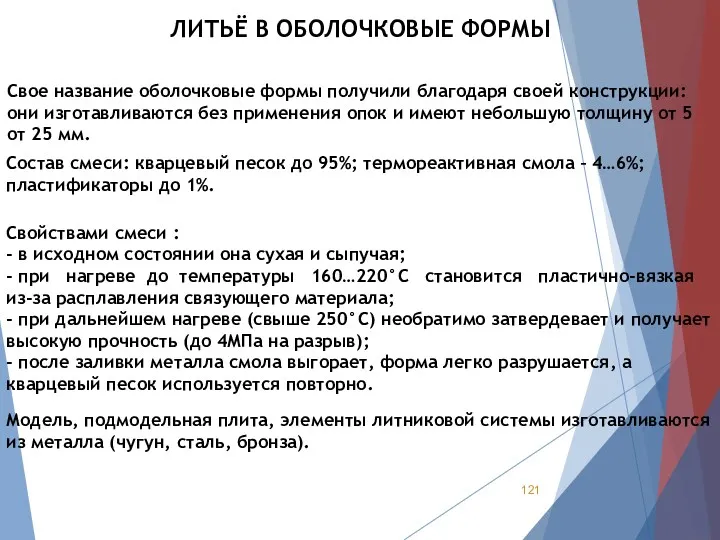

- 121. ЛИТЬЁ В ОБОЛОЧКОВЫЕ ФОРМЫ Свое название оболочковые формы получили благодаря своей конструкции: они изготавливаются без применения

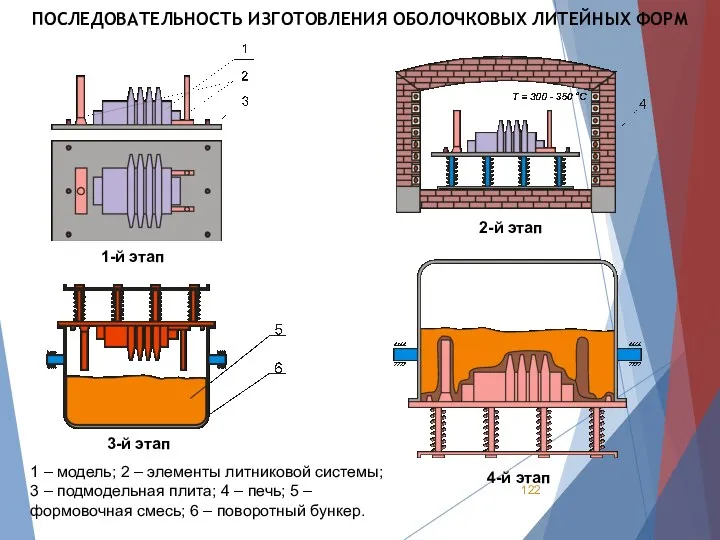

- 122. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 1 – модель; 2 – элементы литниковой системы; 3 – подмодельная

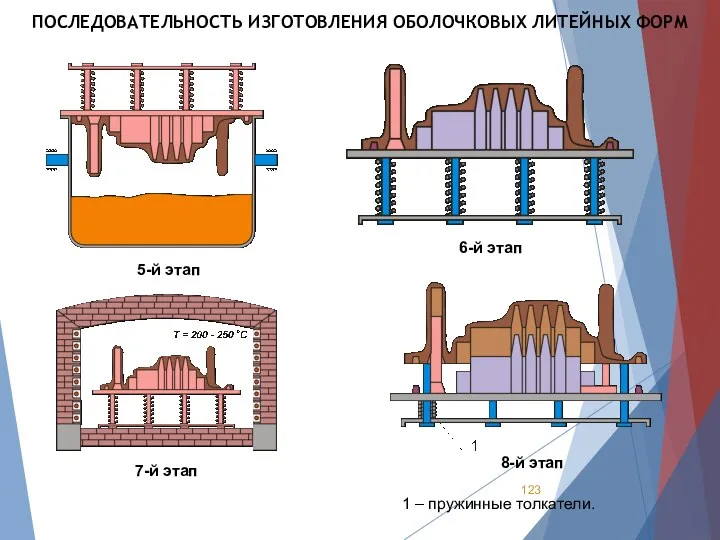

- 123. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 5-й этап 6-й этап 7-й этап 8-й этап 1 – пружинные

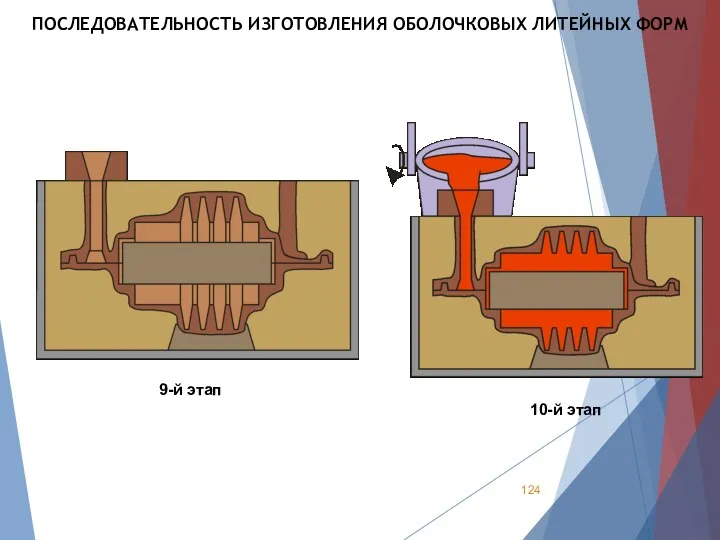

- 124. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 9-й этап 10-й этап

- 125. Преимущества: -повышенная точность отливок и хорошее качество ее поверхности; -процесс хорошо автоматизируется; -производительность труда повышается 1,5…2

- 126. Центробежное литье

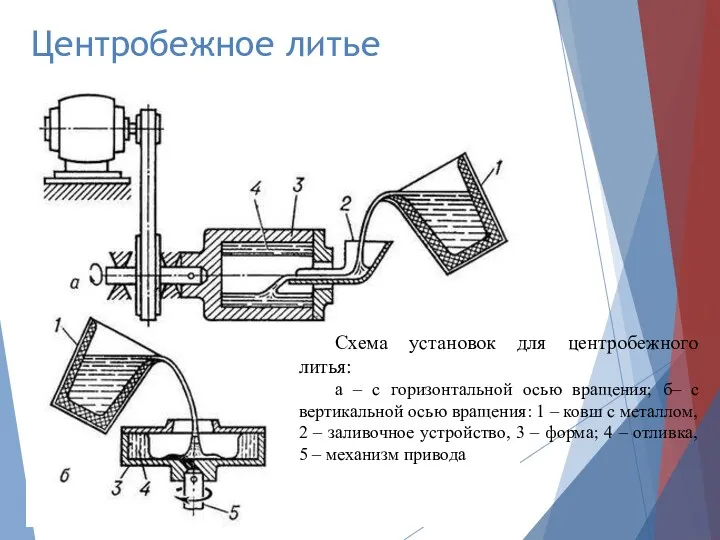

- 127. Центробежное литье Схема установок для центробежного литья: а – с горизонтальной осью вращения; б– с вертикальной

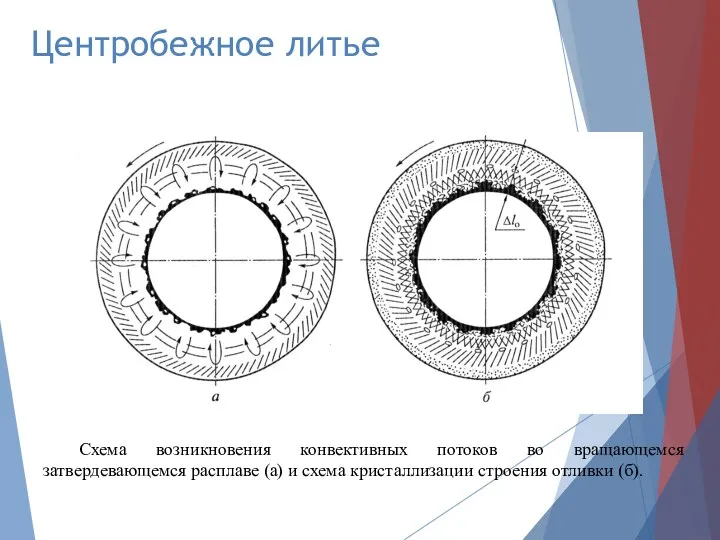

- 128. Схема возникновения конвективных потоков во вращающемся затвердевающемся расплаве (а) и схема кристаллизации строения отливки (б). Центробежное

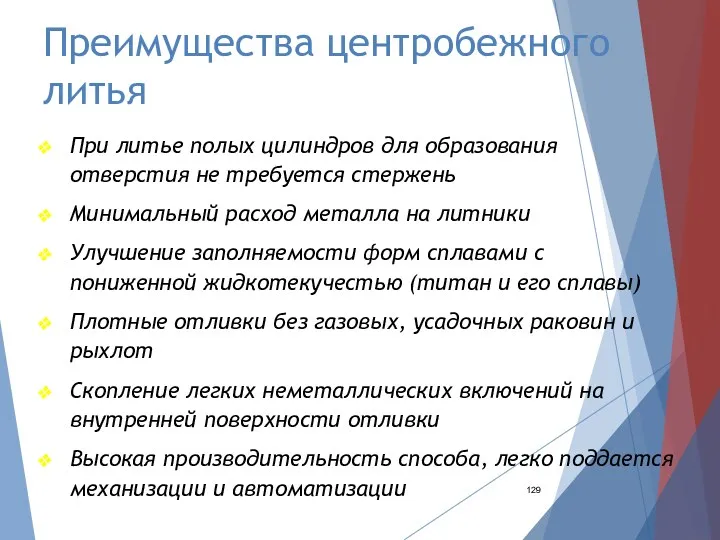

- 129. Преимущества центробежного литья При литье полых цилиндров для образования отверстия не требуется стержень Минимальный расход металла

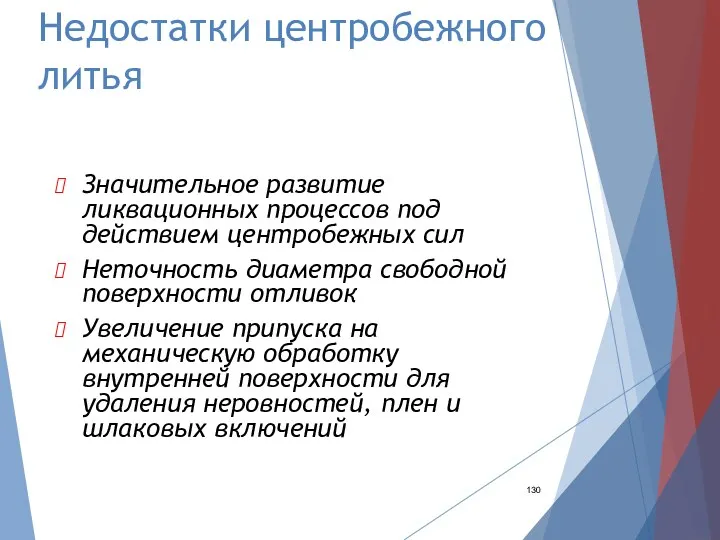

- 130. Недостатки центробежного литья Значительное развитие ликвационных процессов под действием центробежных сил Неточность диаметра свободной поверхности отливок

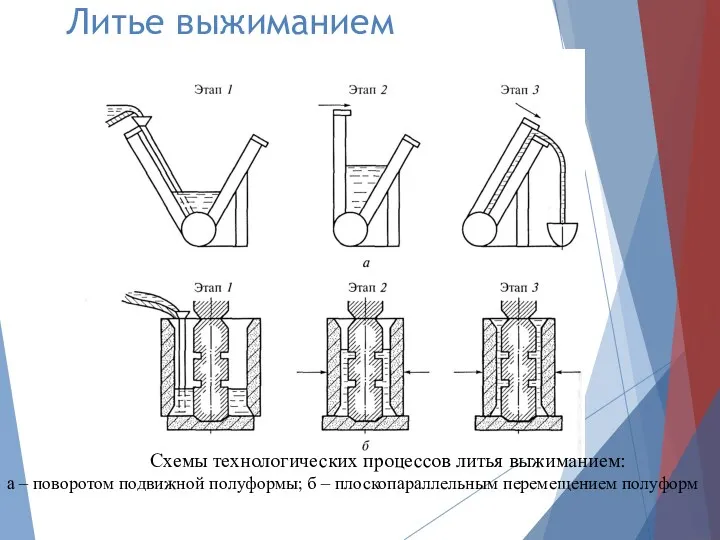

- 132. Литье выжиманием

- 133. Литье выжиманием Схемы технологических процессов литья выжиманием: а – поворотом подвижной полуформы; б – плоскопараллельным перемещением

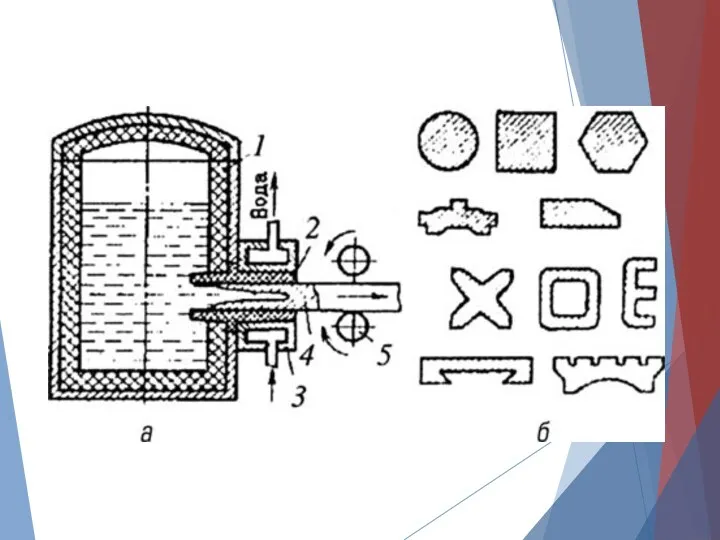

- 134. Непрерывное и полунепрерывное литье

- 135. Непрерывное литье слитков 1 – желоб 2 – распределительная воронка 3 – кристаллизатор 4 – слиток

- 136. Полунепрерывное литье слитков

- 138. Штамповка жидких сплавов

- 139. Жидкая штамповка (Литье с кристаллизацией под давлением) 1 – металлическая пресс-форма, 2 – жидкий металл, 3

- 140. Внешний вид поршня с керамической волокнистой вставкой и схема жидкой штамповки поршня на специальном прессе

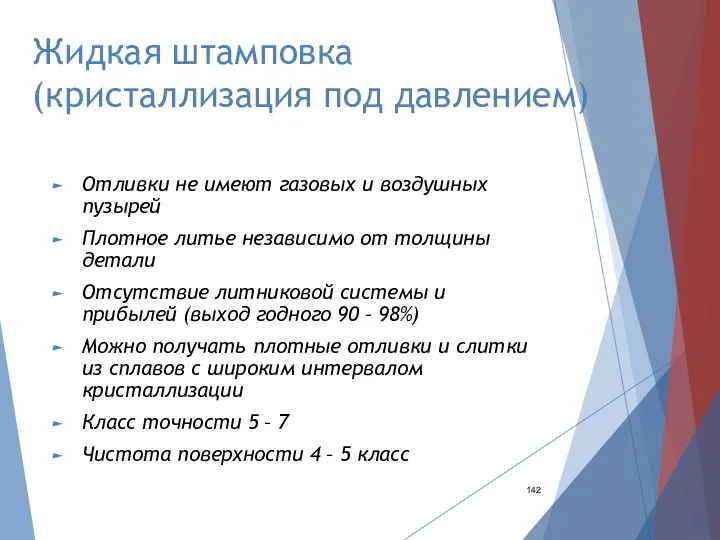

- 142. Жидкая штамповка (кристаллизация под давлением) Отливки не имеют газовых и воздушных пузырей Плотное литье независимо от

- 143. Литейные дефекты

- 144. Контроль качества отливки Контроль качества отливок предусматривает проверку следующих параметров: - контроль точности отливок – на

- 145. Дефекты литья I – дефекты геометрии 1 – недолив,2 – вылом, 3 – перекос, 4 –

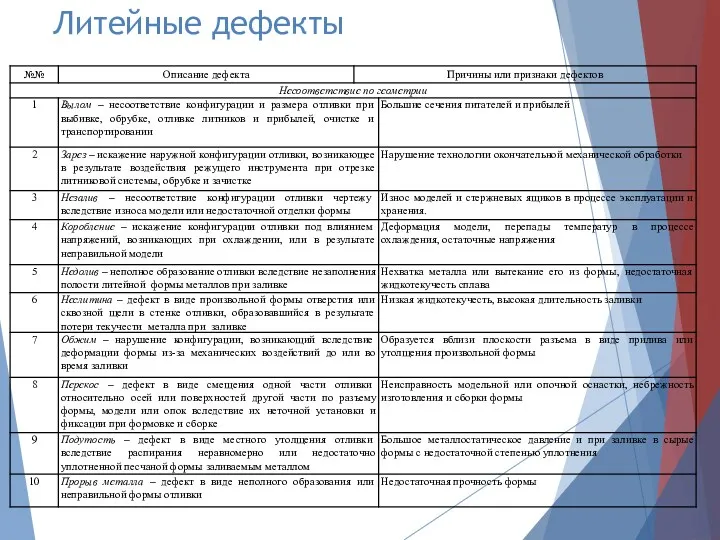

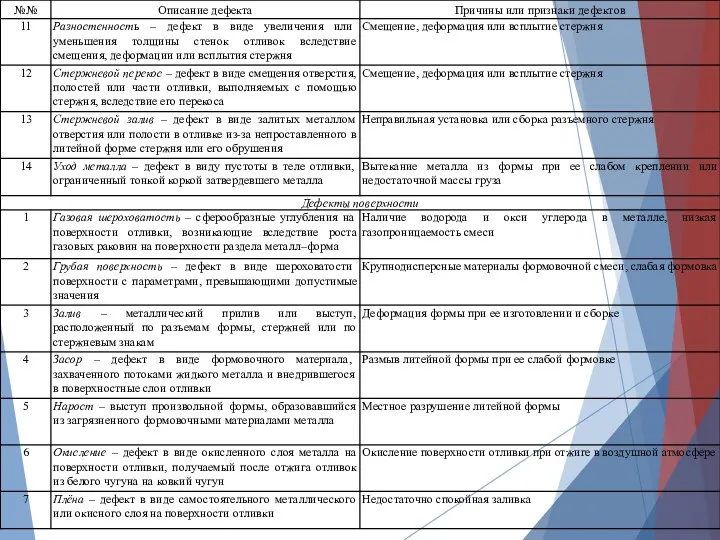

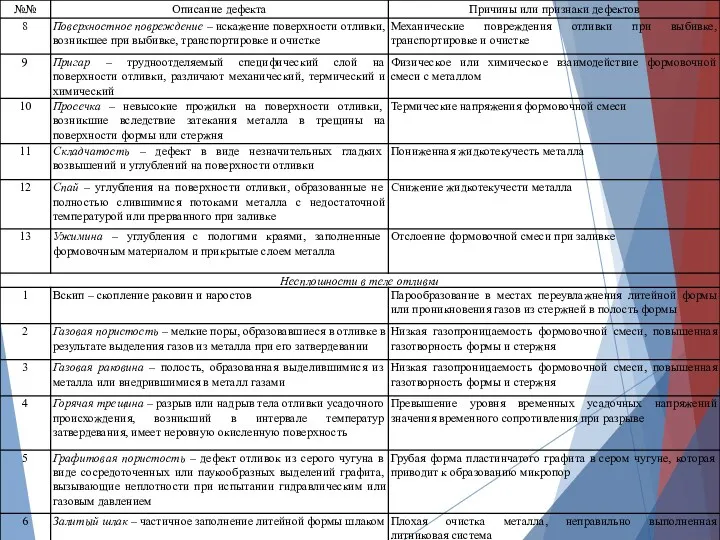

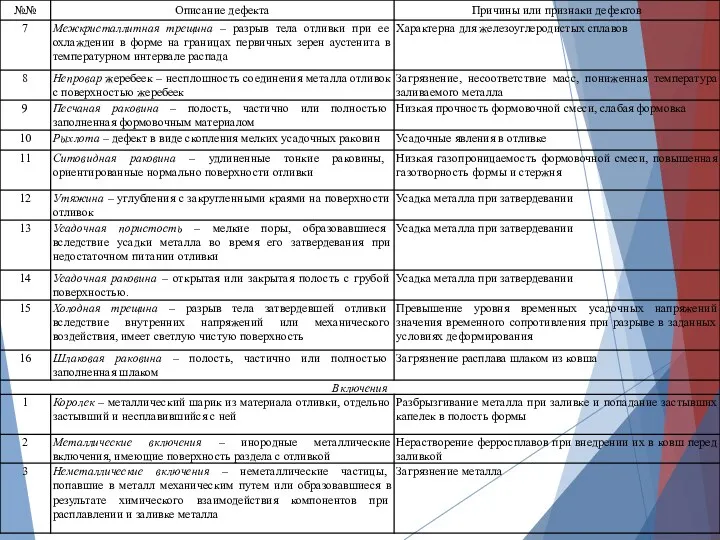

- 146. Литейные дефекты

- 151. Скачать презентацию

ХИМИЧЕСКИЕ СВОЙСТВА ОСНОВАНИЙ И ИХ ПОЛУЧЕНИЕ

ХИМИЧЕСКИЕ СВОЙСТВА ОСНОВАНИЙ И ИХ ПОЛУЧЕНИЕ Жұмысшы уақытының және жабдықты пайдалану уақытының шығындарын сыныптау

Жұмысшы уақытының және жабдықты пайдалану уақытының шығындарын сыныптау Модернизация секции 200 установки ЛК-6У №1 ОАО Мозырский НПЗ с целью увеличения выхода катализата

Модернизация секции 200 установки ЛК-6У №1 ОАО Мозырский НПЗ с целью увеличения выхода катализата Анализ принципов формирования оптических модулированных сигналов. . Лекция 8

Анализ принципов формирования оптических модулированных сигналов. . Лекция 8 Шаблон Фракталы-11

Шаблон Фракталы-11 Как называется этот инструмент?

Как называется этот инструмент? History of electronics

History of electronics Война 1812 года

Война 1812 года Конспект по валеологии тема Пищварительная система Диск

Конспект по валеологии тема Пищварительная система Диск эк.сказка

эк.сказка ПАО Лукойл. Добыча за январь 2021 г

ПАО Лукойл. Добыча за январь 2021 г олимпиада 2014

олимпиада 2014 Классный час Я неповторимый Родительское собрание Поощерение и наказание

Классный час Я неповторимый Родительское собрание Поощерение и наказание Тип связи в словосочетаниях

Тип связи в словосочетаниях Значение, задачи и методический инструментарий экономического анализа

Значение, задачи и методический инструментарий экономического анализа класс. Общество. Сферы общества

класс. Общество. Сферы общества Прорастание картофеля в разных условиях

Прорастание картофеля в разных условиях Конспект открытого интегрированного занятия в подготовительной группе Путешествие в школу. Диск

Конспект открытого интегрированного занятия в подготовительной группе Путешествие в школу. Диск Программы накопительного страхования жизни Линейка

Программы накопительного страхования жизни Линейка Система GPS

Система GPS Поздравляю с 8 марта

Поздравляю с 8 марта класс

класс Уроки литературы по произведениям Ф.Абрамова.

Уроки литературы по произведениям Ф.Абрамова. Род несклоняемых существительных

Род несклоняемых существительных Стадии производства по делам об административном правонарушении

Стадии производства по делам об административном правонарушении Предложение. Эластичность предложения

Предложение. Эластичность предложения Итоговый отчет по предмету Комплексное управление качеством

Итоговый отчет по предмету Комплексное управление качеством Християнська етика. Щедрість і захланність

Християнська етика. Щедрість і захланність