- Главная

- Без категории

- Массо- и теплообмен при тепловлажностной обработке

Содержание

- 2. Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать влажностные условия нагрева и сохранить

- 3. Внешний тепло- и массообмен при непосредственном соприкосновении насыщенного пара с материалом. Внешний тепло- и массообмен определяет

- 4. Внешний тепло- и массообмен при нагреве материала.Отложим на оси X (рис. 1.3, а) расстояние от материала

- 5. При этом РП>РП , а Р'В верхности материала в координате времени. Необходимо отметить, что пленка конденсата

- 6. Рядом исследований доказано, что рт — коэффициент массообмена при конденсации водяного пара из паровоздушной смеси близок

- 7. Внешний тепло- и массообмен в период изотермической выдержки.Изотермическая выдержка начинается смомента достижения поверхностью материала температуры паровоздушной

- 8. Удельный поток массы-влаги qWB, испаряемой с поверхности в период изотермической выдержки, находят по формуле где αm

- 9. Внутренний тепло- и массобмен при тепловлажностной обработке. Как было показано при рассмотрении внешнего тепло- и массообмена

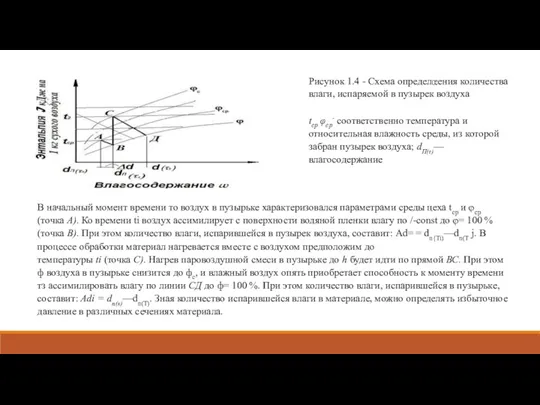

- 10. Рисунок 1.4 - Схема определения количества влаги, испаряемой в пузырек воздуха tср φср- соответственно температура и

- 12. Скачать презентацию

Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать

Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать

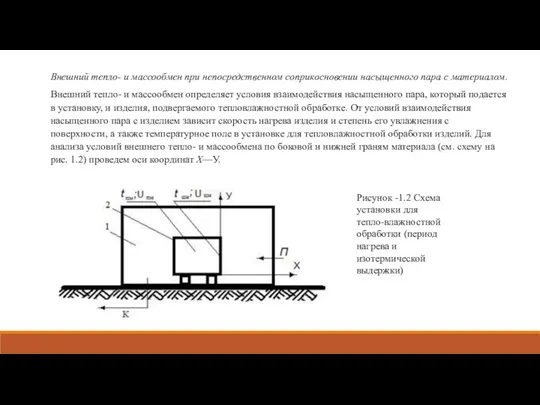

Бетон в виде модельного параллелепипеда 2 (см. схему приведенную на рис. 1.2) поместим в установку 1 и обозначим локальную температуру и влагосодержание материала соответственно на поверхности tп.м и Uп.м и в центре tц.м и UЦМ. В установку подадим пар П и из установки будем выводить конденсат К. Пар будет отдавать теплоту парообразования, нагревать поверхность материала и тепловую установку за счёт конденсации на поверхностях материала и установки. Этот процесс, как уже было сказано, называется процессом внешнего, по отношению к материалу и установке, тепло- и массообмена. Рассмотрим процесс внешнего тепло- и массообмена между паром и материалом.

Внешний тепло- и массообмен при непосредственном соприкосновении насыщенного пара с материалом.

Внешний

Внешний тепло- и массообмен при непосредственном соприкосновении насыщенного пара с материалом.

Внешний

Рисунок -1.2 Схема установки для тепло-влажностной обработки (период нагрева и изотермической выдержки)

Внешний тепло- и массообмен при нагреве материала.Отложим на оси X (рис. 1.3, а) расстояние от

Внешний тепло- и массообмен при нагреве материала.Отложим на оси X (рис. 1.3, а) расстояние от

Поступающий пар, попадая на более холодную поверхность материала, конденсируется. В силу смачивания поверхности на ней образуется пленка конденсата толщиной б, поверхность нагревается и ее температура tn.M возрастает, стремится к температуре паровоздушной смеси tп.с. Вместе с паром к поверхности, где он конденсируется, поступает воздух. Парциальное давление пара у этой поверхности снижается до Р"п при общем неизменном давлении в установке. Парциальное давление воздуха здесь возрастает до Р"в. Это можно описать уравнением

(1.1)

(1.2)

При этом РП>РП , а Р'В<РВ- В соответствии с парциальным давлением пара на поверхности материала Р'п на

При этом РП>РП , а Р'В<РВ- В соответствии с парциальным давлением пара на поверхности материала Р'п на

верхности материала в координате времени.

Необходимо отметить, что пленка конденсата на поверхности материала резко снижает коэффициент теплоотдачи а, следовательно, и удельный поток теплоты к материалу от паровоздушной смеси. За все время нагрева материала паром удельный поток массы пара, конденсирующегося на поверхности, можно определить по формуле Н. Б. Марьямова

где рт — коэффициент массообмена при конденсации; Рп — парциальное давление водяного пара в установке; Рп —парциальное давление пара у поверхности изделия.

(1.3)

(1.4)

Рядом исследований доказано, что рт — коэффициент массообмена при конденсации водяного пара

Рядом исследований доказано, что рт — коэффициент массообмена при конденсации водяного пара

Коэффициент массообмена ат при испарении для условий естественной конвекции определяют по критериальной зависимости ат = 0,618 Ат°-шХ'//Т (при Аг = от 1,33-104 до 4-108), (11.5)

где Аг — критерий Архимеда; F — поверхность испарения (конденсации); X' — коэффициент массопроводности.

Коэффициент массопроводности подсчитывают по формуле

где К — коэффициент диффузии для водяного пара в воздух при нормальных условиях или коэффициент потенциалопроводности для влажного газа; μп—молекулярная масса пара, р,п=0,018 кг/моль; Тср — средняя абсолютная температура условного пограничного слоя; То — абсолютная температура; Rμ—универсальная газовая постоянная; В0 — барометрическое давление при нормальных условиях; В — барометрическое давление воздуха.

(1.5)

Внешний тепло- и массообмен в период изотермической выдержки.Изотермическая выдержка начинается смомента достижения

Внешний тепло- и массообмен в период изотермической выдержки.Изотермическая выдержка начинается смомента достижения

По данным Л. А. Малининой, В. М. Семенова, Н. Б. Марьямова, количество влаги, набранной материалом в период подогрева, оценивается в 2—3 % от воды затворения бетона, а количество потерянной в период изотермической выдержки — в 1,0—1,5%, считая от воды затворения. Следовательно, в начале изотермической выдержки происходит еще конденсация подводимого пара и на изделии, и на поверхностях установки. В остальное, значительно большее время изотермической выдержки, испаряется влага с поверхности изделия, на что расходуется кроме теплоты экзотермии цемента и теплота пара. Вместе с тем, тепловая энергия пара восполняет потери тепла в окружающую установку среду. Удельный поток теплоты, отдаваемый материалу паром при конденсации и от паровоздушной смеси, должна быть подсчитан по формулам (1.4) и (1.5).

Удельный поток массы-влаги qWB, испаряемой с поверхности в период изотермической выдержки, находят по

Удельный поток массы-влаги qWB, испаряемой с поверхности в период изотермической выдержки, находят по

где αm — коэффициент массообмена при испарении; Рп"—парциальное давление пара у поверхности изделия при температуре мокрого термометра; Рп' —парциальное давление водяного пара в установке; Во — барометрическое давление при нормальных физических условиях; В' — барометрическое давление, существующее в установке.

Коэффициент массообмена при испарении ат определяют по формуле (12.6). Удельная теплота qm, затрачиваемая на испарение, должна быть подсчитана с некоторым приближением, как произведение теплоты парообразования г на удельную массу испаряемой влаги qm (здесь не учтен расход энергии на преодоление сил, удерживающих влагу на поверхности материала)

q=rq =r Приведенные формулы позволяют определить удельные потоки массы и теплоты и описывают таким образом условия внешнего тепло- и массообмена в период изотермической выдержки. (1.6)

Внутренний тепло- и массобмен при тепловлажностной обработке.

Как было показано при рассмотрении

Внутренний тепло- и массобмен при тепловлажностной обработке.

Как было показано при рассмотрении

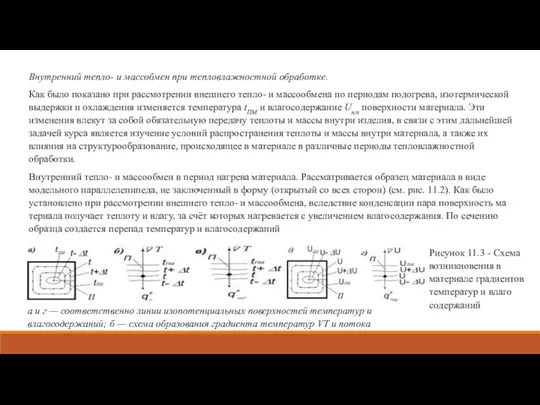

Внутренний тепло- и массообмен в период нагрева материала. Рассматривается образец материала в виде модельного параллелепипеда, не заключенный в форму (открытый со всех сторон) (см. рис. 11.2). Как было установлено при рассмотрении внешнего тепло- и массообмена, вследствие конденсации пара поверхность материала получает теплоту и влагу, за счёт которых нагревается с увеличением влагосодержания. По сечению образца создается перепад температур и влагосодержаний

Рисунок 11.3 - Схема возникновения в материале градиентов температур и влагосодержаний

а и г — соответственно линии изопотенциальных поверхностей температур и влагосодержаний; б — схема образования градиента температур VT и потока

Рисунок 1.4 - Схема определения количества влаги, испаряемой в пузырек воздуха

Рисунок 1.4 - Схема определения количества влаги, испаряемой в пузырек воздуха

tср φср- соответственно температура и относительная влажность среды, из которой забран пузырек воздуха; dП(τ)— влагосодержание

В начальный момент времени то воздух в пузырьке характеризовался параметрами среды цеха tcp и φср(точка А). Ко времени ti воздух ассимилирует с поверхности водяной пленки влагу по /-const до φ= 100 % (точка В). При этом количество влаги, испарившейся в пузырек воздуха, составит: Ad= = dn{Ti)—dn(T j. В процессе обработки материал нагревается вместе с воздухом предположим до температуры ti (точка С). Нагрев паровоздушной смеси в пузырьке до h будет идти по прямой ВС. При этом ф воздуха в пузырьке снизится до фс, и влажный воздух опять приобретает способность к моменту времени тз ассимилировать влагу по линии СД до ф= 100 %. При этом количество влаги, испарившейся в пузырьке, составит: Adi = dn(x)—dn(T). Зная количество испарившейся влаги в материале, можно определять избыточное давление в различных сечениях материала.

Сердечно-сосудистая система. Возрастные особенности и развитие

Сердечно-сосудистая система. Возрастные особенности и развитие Методы и стили семейного воспитания

Методы и стили семейного воспитания Конспект урока по математике Решение примеров на нахождение неизвестного слагаемого

Конспект урока по математике Решение примеров на нахождение неизвестного слагаемого Конкурс Социальная Звезда- 2018. Мальчишник -2018

Конкурс Социальная Звезда- 2018. Мальчишник -2018 Презентация к Уроку Знаний и Мира Сад летних впечатлений

Презентация к Уроку Знаний и Мира Сад летних впечатлений Embracing_Your_Diversity

Embracing_Your_Diversity Турнир по быстрым шахматам 2015-16-01

Турнир по быстрым шахматам 2015-16-01 ЕДИНЫЕ ТРЕБОВАНИЯ К СОСТАВЛЕНИЮ РАБОЧИХ ПРОГРАММ

ЕДИНЫЕ ТРЕБОВАНИЯ К СОСТАВЛЕНИЮ РАБОЧИХ ПРОГРАММ Лечебное питание

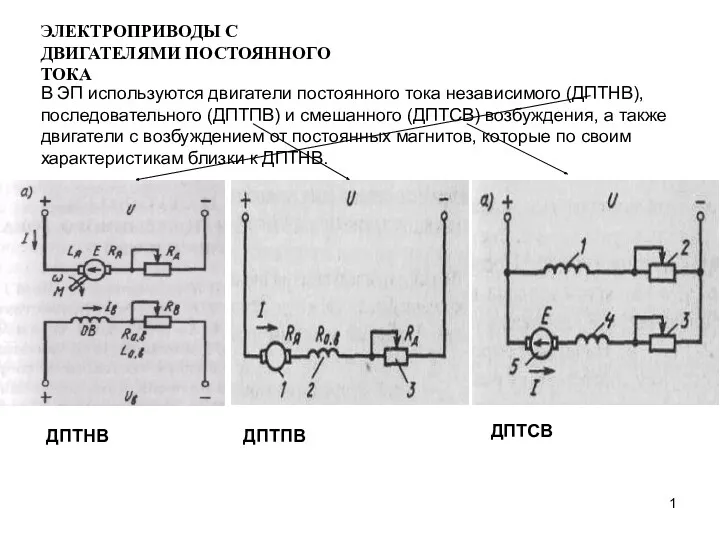

Лечебное питание Электроприводы с двигателями постоянного тока

Электроприводы с двигателями постоянного тока Туристический слет

Туристический слет Язык Turbo Pascal и его практическое применение

Язык Turbo Pascal и его практическое применение lence skills

lence skills Проект: Торгівельний центр

Проект: Торгівельний центр Урок речевого творчества

Урок речевого творчества Диоды

Диоды Отёки. Повышенное гидростатическoе давление

Отёки. Повышенное гидростатическoе давление Автоматизація процесу переміщення сипучих матеріалів стрічковим конвеєром

Автоматизація процесу переміщення сипучих матеріалів стрічковим конвеєром Алкалоидтар. Алкалоидтар туралы түсінік

Алкалоидтар. Алкалоидтар туралы түсінік Сокращенное опробование тормозов поезда

Сокращенное опробование тормозов поезда Смартфон арқылы видео түсіру

Смартфон арқылы видео түсіру Презентация к тематической линейке Никто не забыт, ничто не забыто

Презентация к тематической линейке Никто не забыт, ничто не забыто Спутниковая аппаратура пользователей

Спутниковая аппаратура пользователей Мой электронный Portfolio

Мой электронный Portfolio Профессия стропальщик

Профессия стропальщик Бизнес идея: бюро добрых услуг Радуга

Бизнес идея: бюро добрых услуг Радуга Проектная работа

Проектная работа Кухня Индонезии

Кухня Индонезии