Содержание

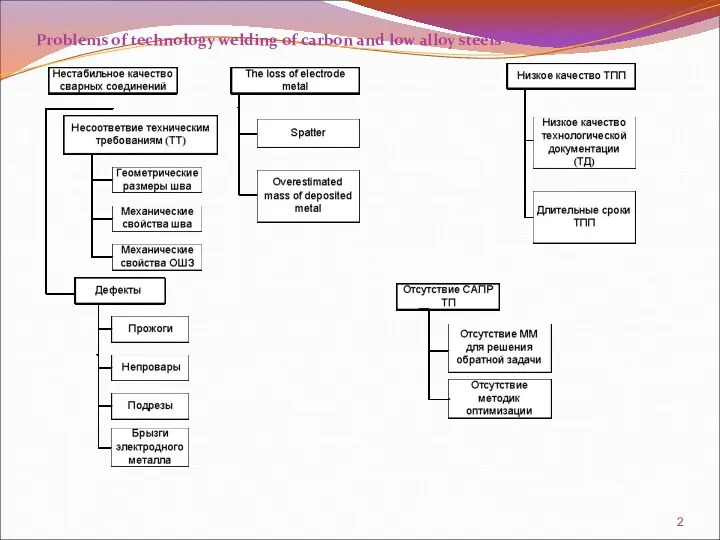

- 2. Problems of technology welding of carbon and low alloy steels

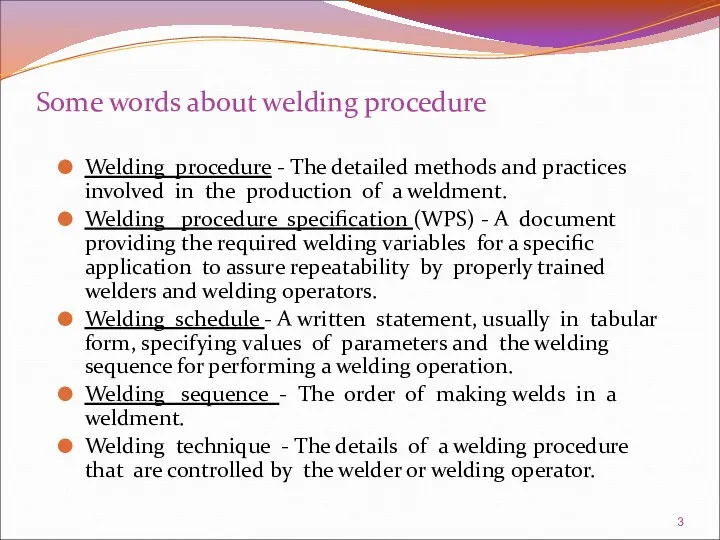

- 3. Some words about welding procedure Welding procedure - The detailed methods and practices involved in the

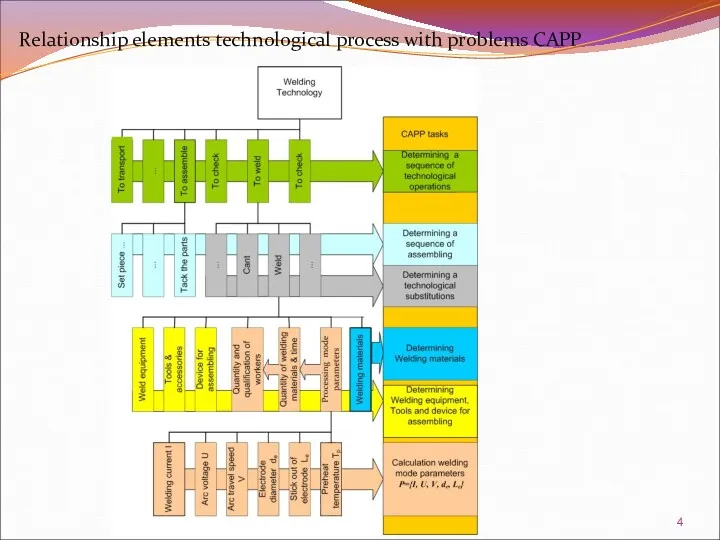

- 4. Relationship elements technological process with problems CAPP

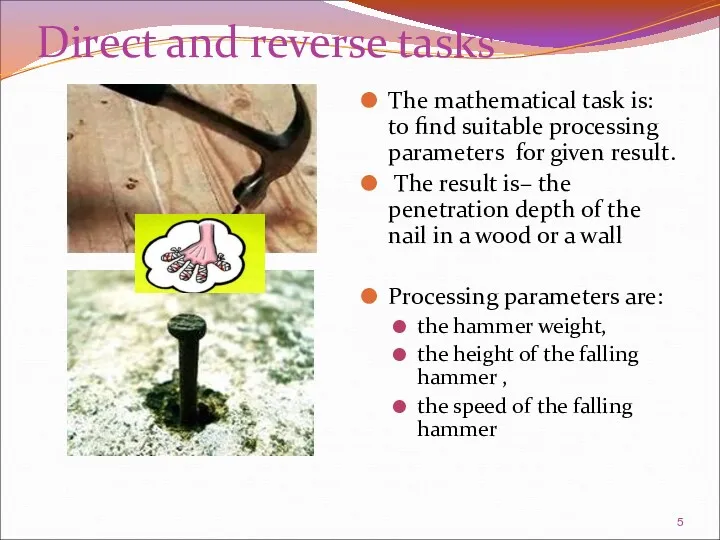

- 5. Direct and reverse tasks The mathematical task is: to find suitable processing parameters for given result.

- 6. Прямая задача: Исходные данные: параметры режима обработки: Масса молотка, Высота падения молотка Ускорение молотка Выходные данные:

- 7. The Direct Task Input: processing mode parameters: The Hammer Weight The height of the falling hammer

- 8. The Reverse Task Input: The depth of the nail into a wood or a wall Output:

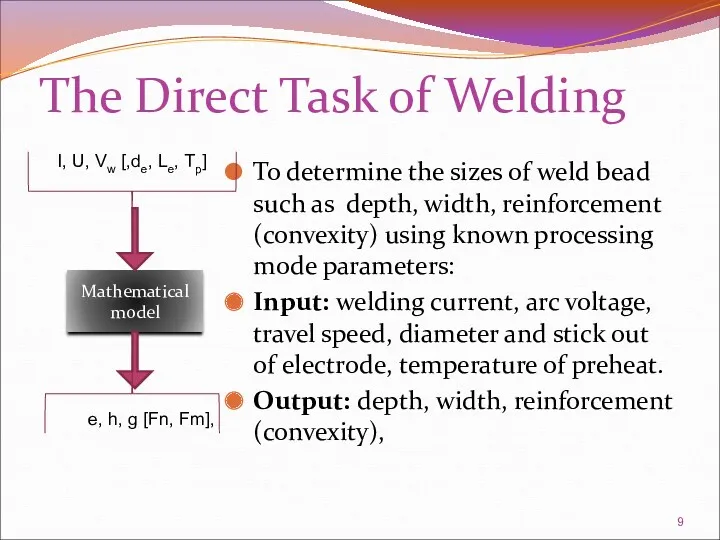

- 9. The Direct Task of Welding To determine the sizes of weld bead such as depth, width,

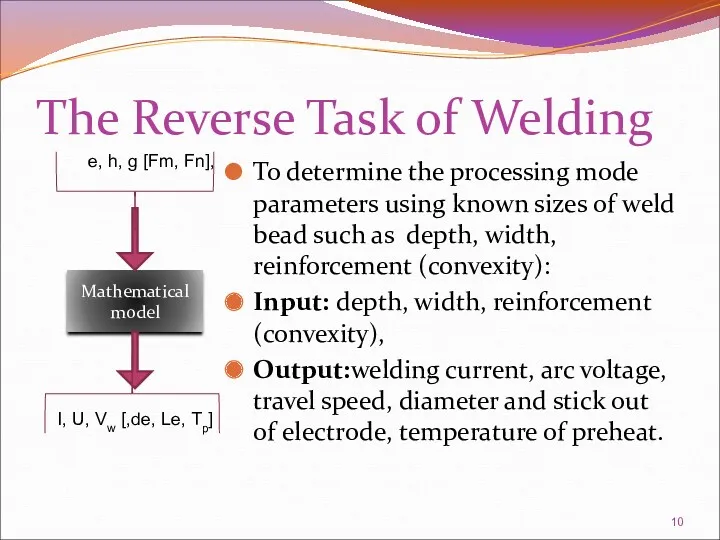

- 10. The Reverse Task of Welding To determine the processing mode parameters using known sizes of weld

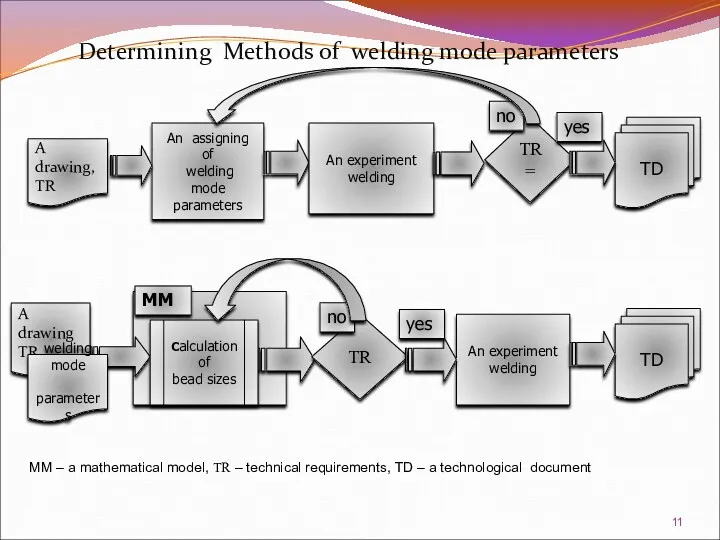

- 11. Determining Methods of welding mode parameters An assigning of welding mode parameters An experiment welding ТR=

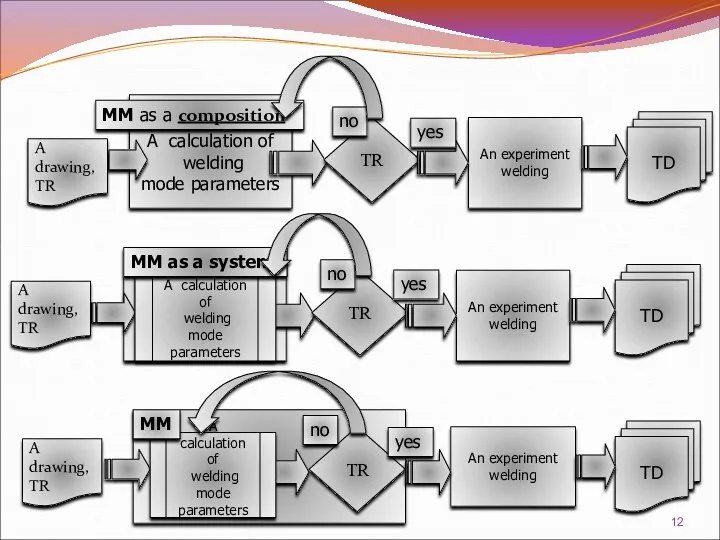

- 12. An experiment welding ТR ТD A calculation of welding mode parameters ТD An experiment welding ТR

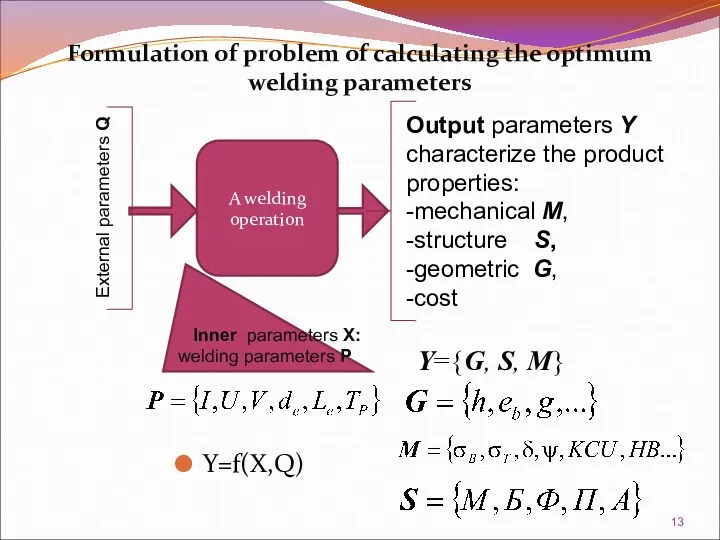

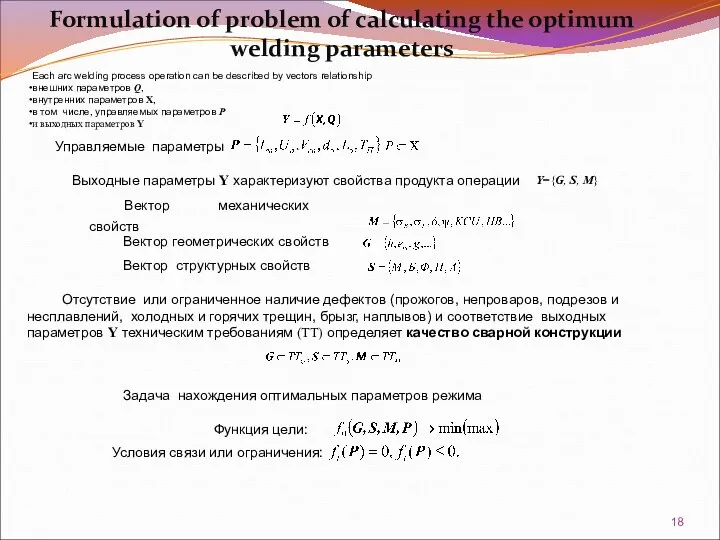

- 13. Formulation of problem of calculating the optimum welding parameters Y=f(X,Q) Inner parameters X: welding parameters P

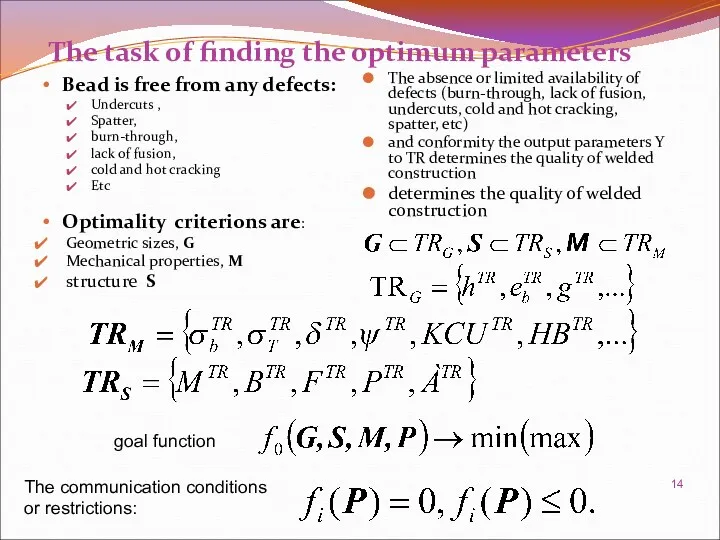

- 14. The task of finding the optimum parameters Bead is free from any defects: Undercuts , Spatter,

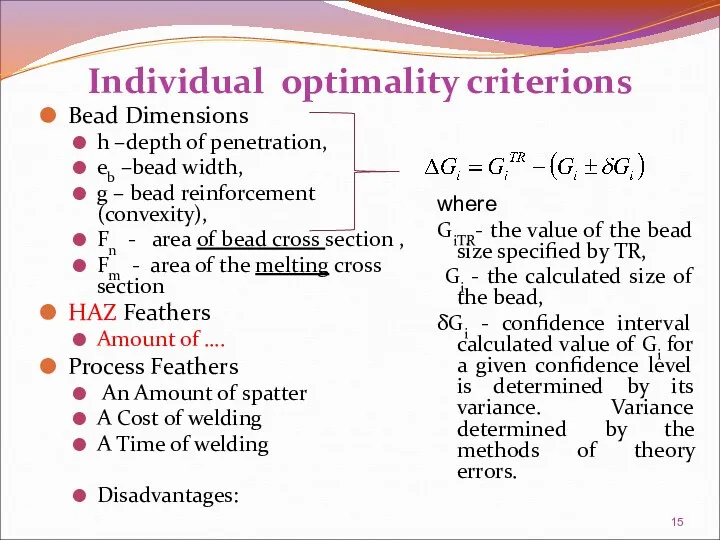

- 15. Individual optimality criterions Bead Dimensions h –depth of penetration, eb –bead width, g – bead reinforcement

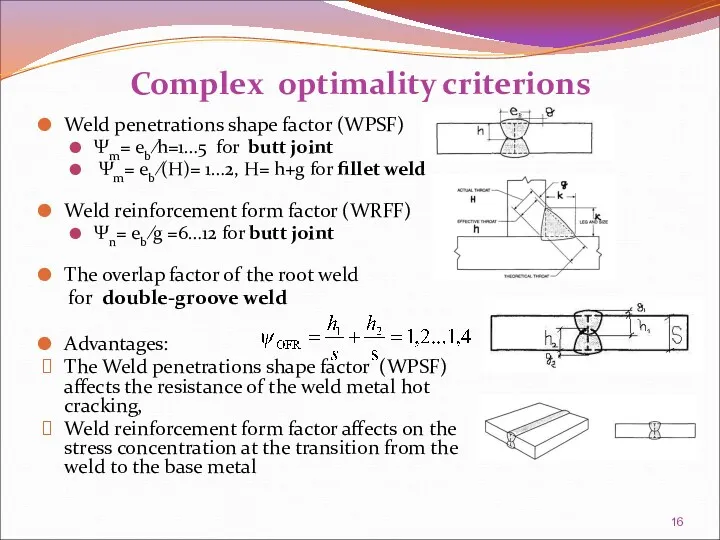

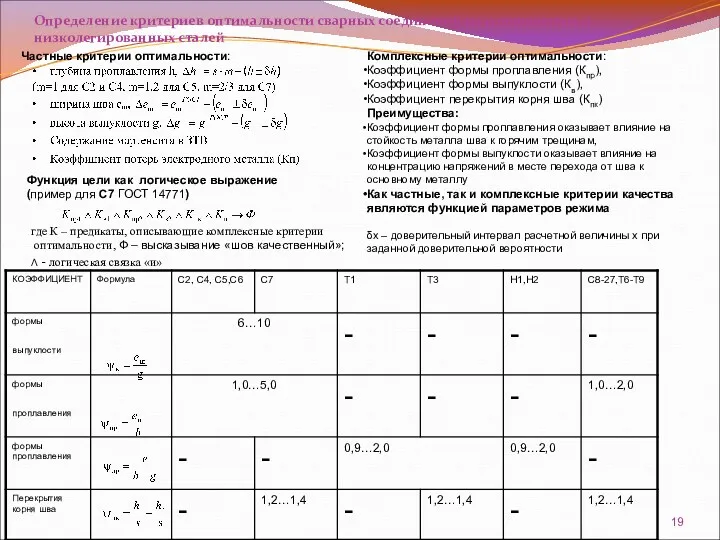

- 16. Complex optimality criterions Weld penetrations shape factor (WPSF) Ψm= eb ∕h=1…5 for butt joint Ψm= eb

- 17. Is the shape of a weld important? The shape of a weld is important because it

- 18. Formulation of problem of calculating the optimum welding parameters Each arc welding process operation can be

- 19. Определение критериев оптимальности сварных соединений из углеродистых и низколегированных сталей Частные критерии оптимальности: Комплексные критерии оптимальности:

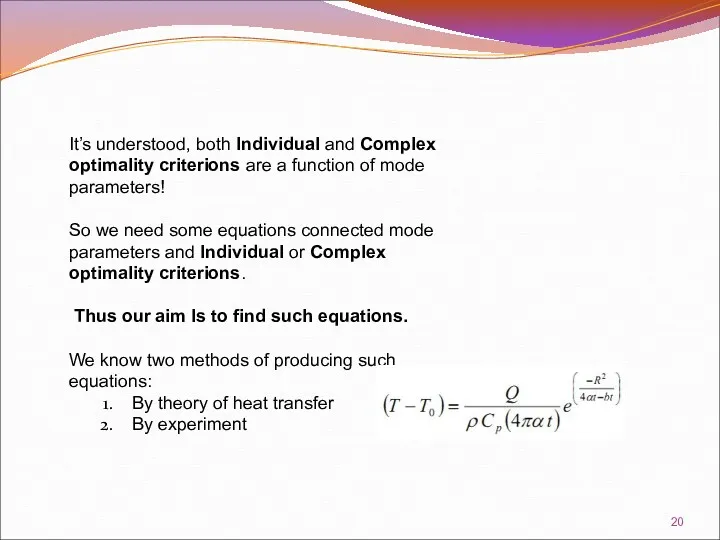

- 20. It’s understood, both Individual and Complex optimality criterions are a function of mode parameters! So we

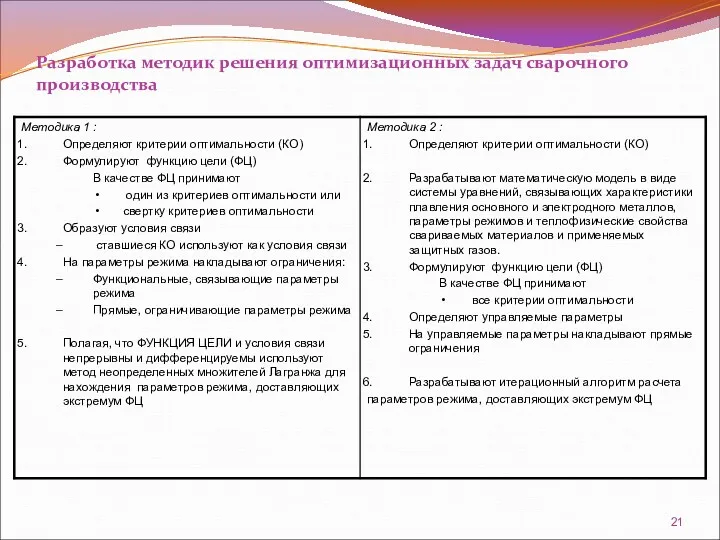

- 21. Разработка методик решения оптимизационных задач сварочного производства

- 22. Disadvantages and advantages of theory method Main Disadvantages : This theory describes the thermal (temperature) field

- 23. Disadvantages and advantages of experimental method Disadvantages For the experiment (materials and equipment) and mandatory treatment

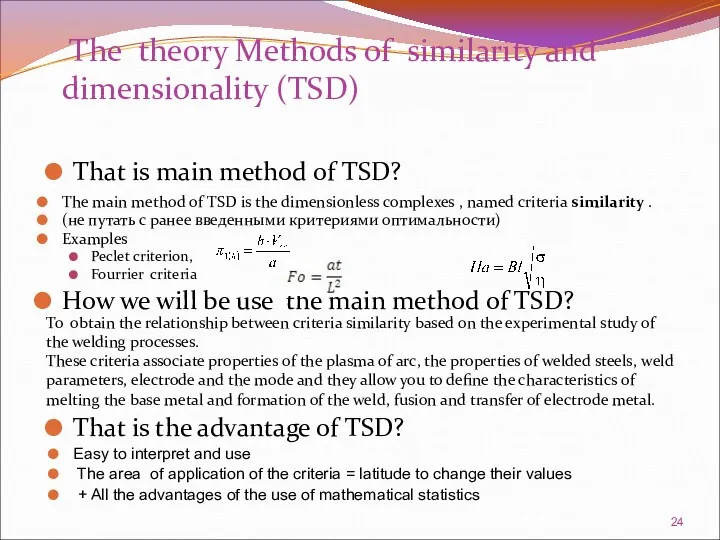

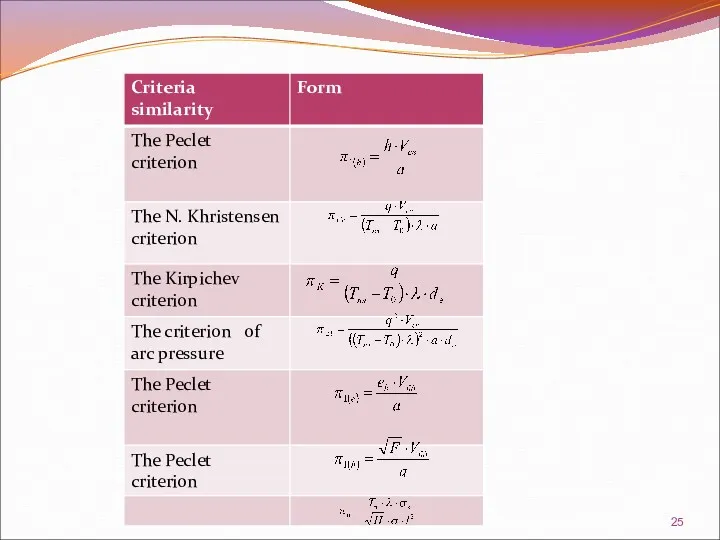

- 24. The theory Methods of similarity and dimensionality (TSD) The main method of TSD is the dimensionless

- 26. Experiment conditions Welding method: Shielded Metal Arc Welding (SMAW) or MIG-MAG Material: CARBON and LOW ALLOY

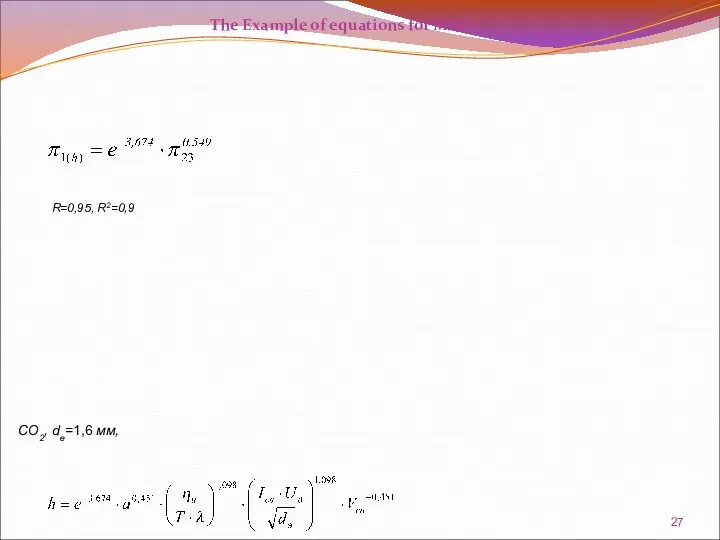

- 27. The Example of equations for MAG СО2, de=1,6 мм, R=0,95, R2=0,9

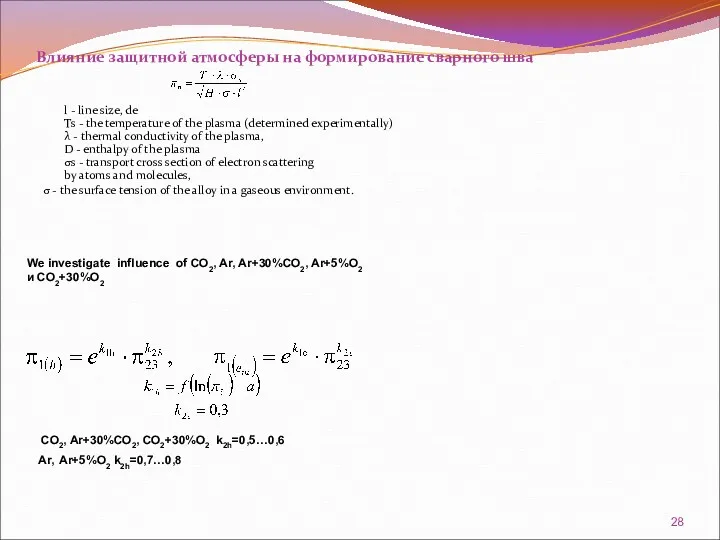

- 28. Влияние защитной атмосферы на формирование сварного шва l - line size, de Ts - the temperature

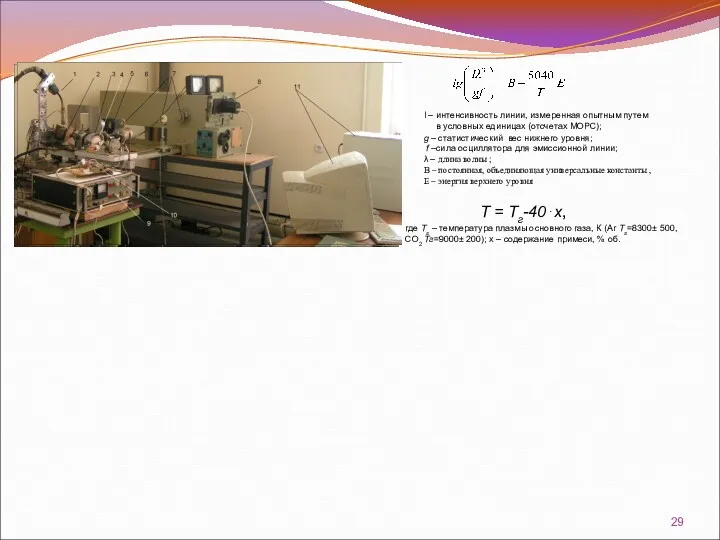

- 29. Экспериментальное исследование средней температуры плазмы столба дуги CO2,Ar, Ar+CO2, Ar+O2, CO2+O2 g – статистический вес нижнего

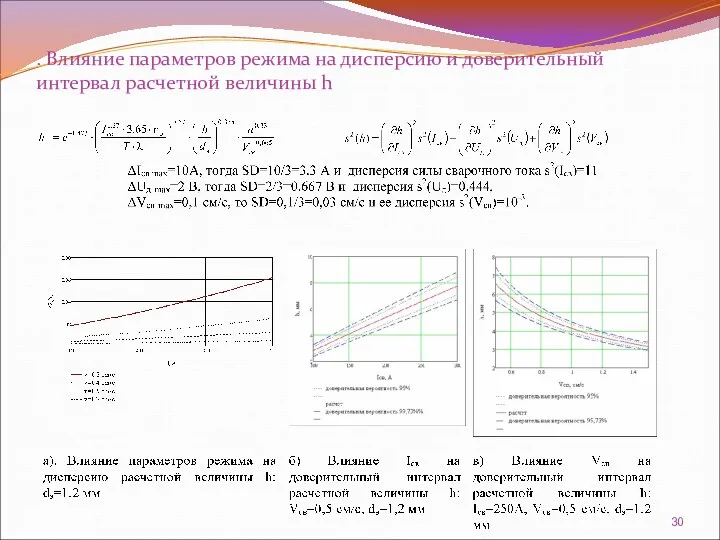

- 30. . Влияние параметров режима на дисперсию и доверительный интервал расчетной величины h

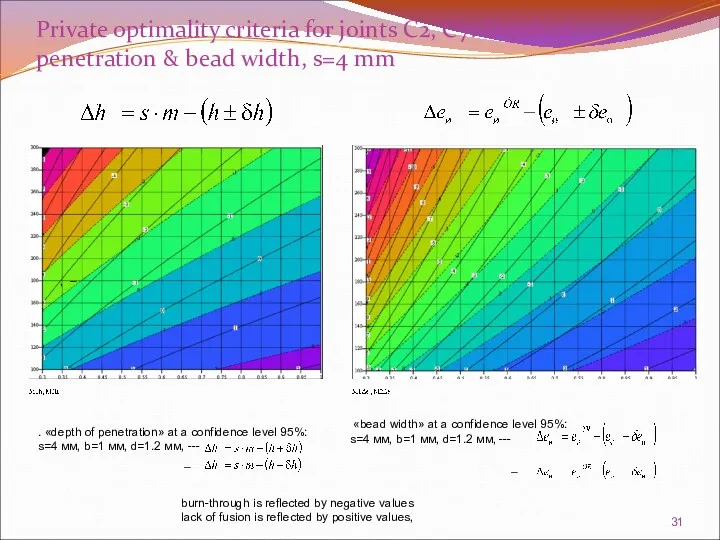

- 31. Private optimality criteria for joints C2, C7: Depth of penetration & bead width, s=4 mm ,

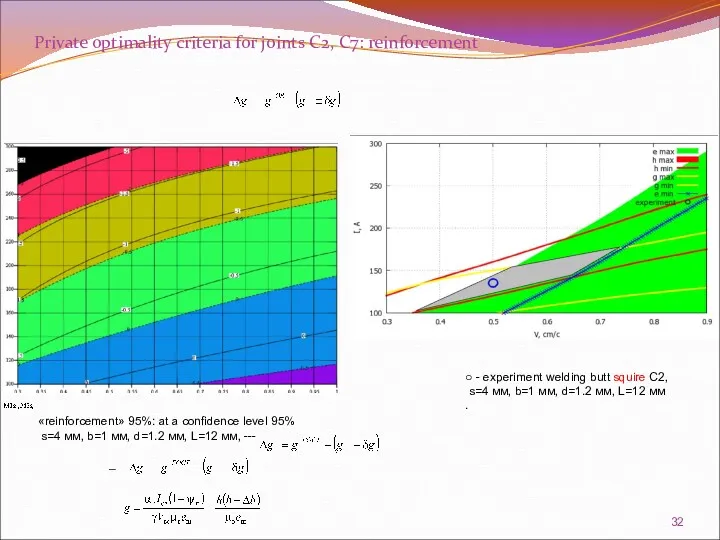

- 32. Private optimality criteria for joints C2, C7: reinforcement «reinforcement» 95%: at a confidence level 95% s=4

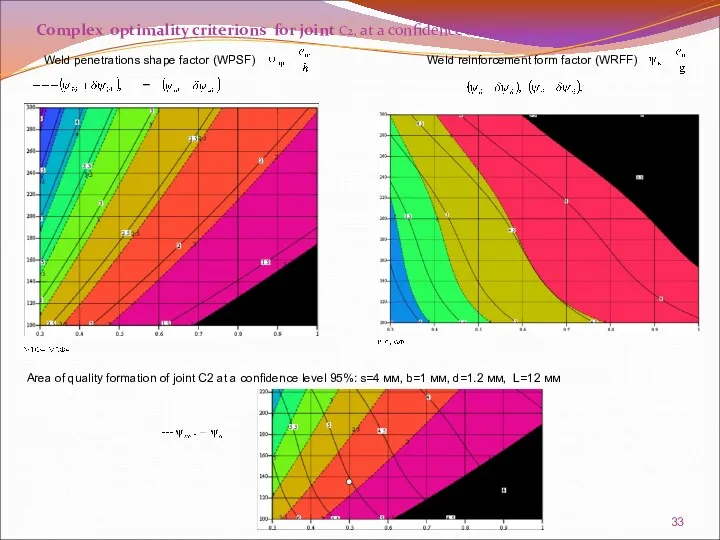

- 33. Complex optimality criterions for joint С2, at a confidence level 95% Weld penetrations shape factor (WPSF)

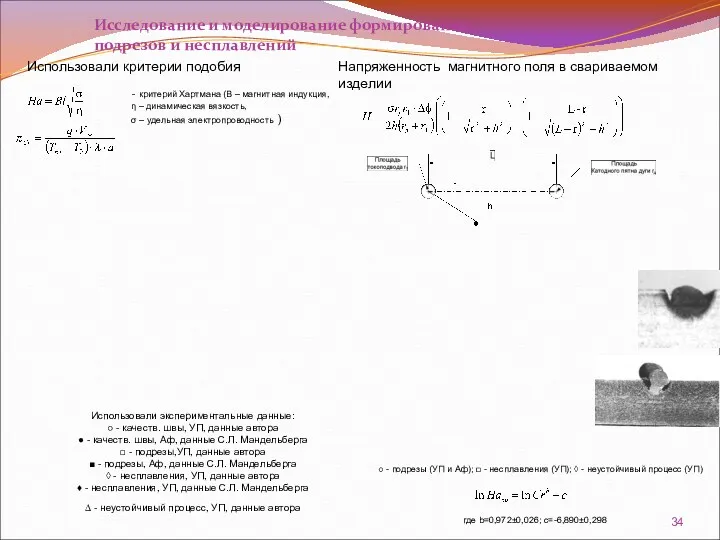

- 34. Исследование и моделирование формирования подрезов и несплавлений Использовали критерии подобия - критерий Хартмана (В – магнитная

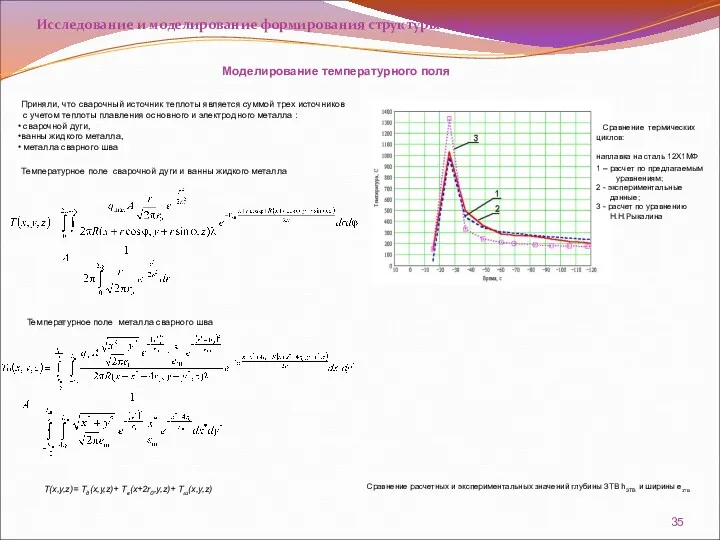

- 35. Исследование и моделирование формирования структуры ЗТВ Моделирование температурного поля Приняли, что сварочный источник теплоты является суммой

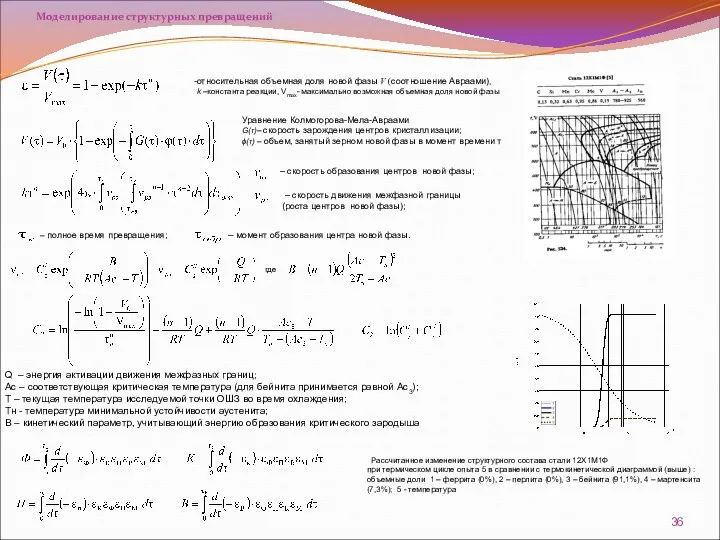

- 36. Исследование и моделирование формирования структуры ЗТВ Моделирование структурных превращений относительная объемная доля новой фазы V (соотношение

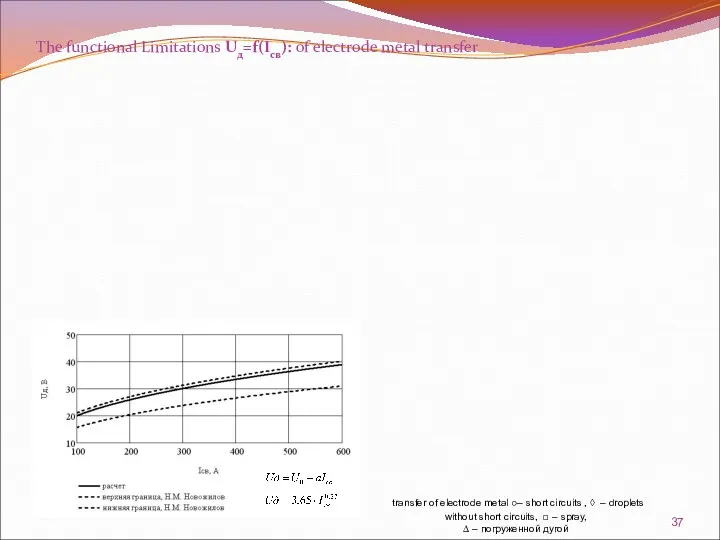

- 37. The functional Limitations Uд=f(Iсв): of electrode metal transfer transfer of electrode metal ○– short circuits ,

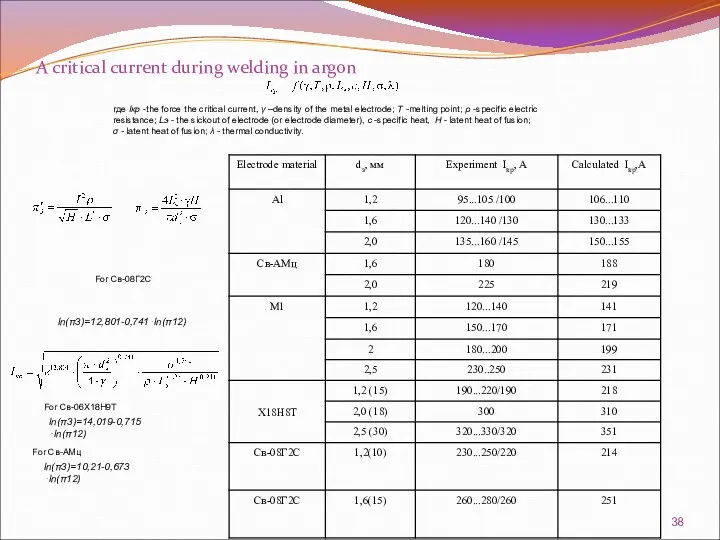

- 38. A critical current during welding in argon где Iкр -the force the critical current, γ –density

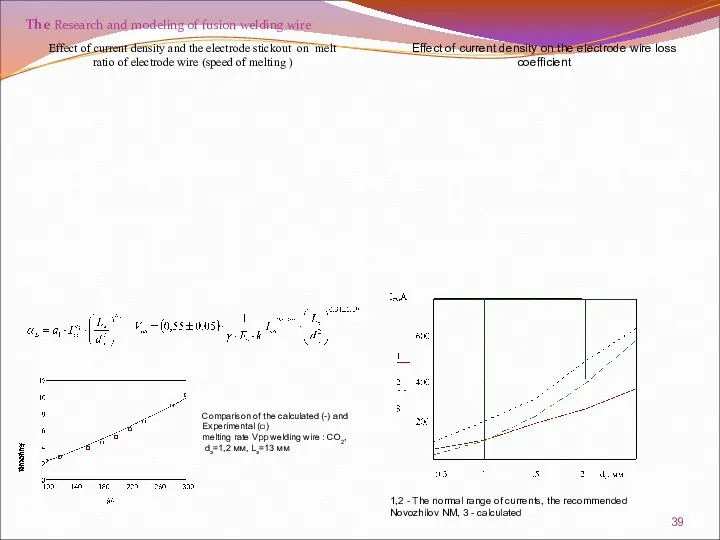

- 39. The Research and modeling of fusion welding wire Comparison of the calculated (-) and Experimental (□)

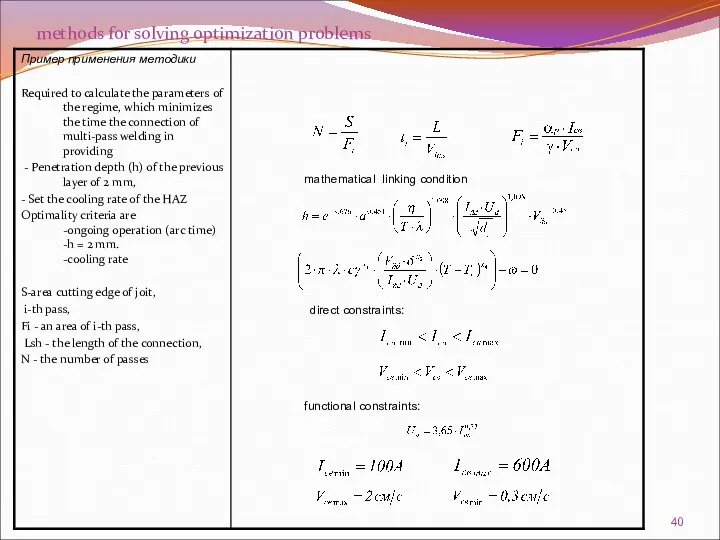

- 40. methods for solving optimization problems mathematical linking condition direct constraints: functional constraints:

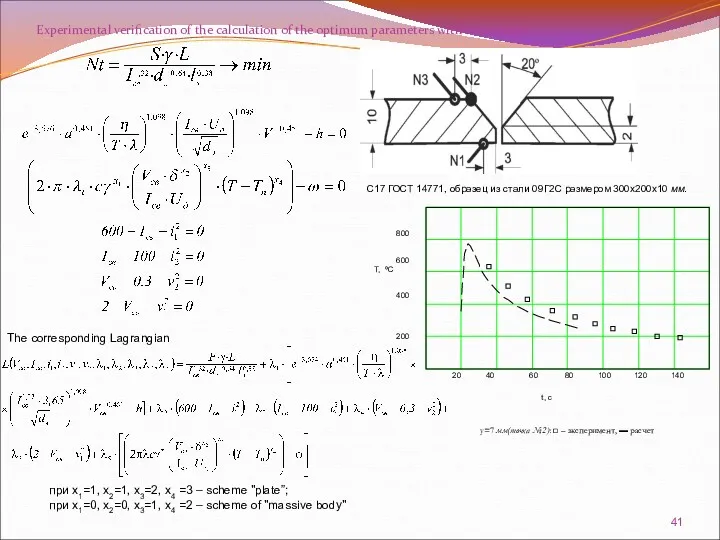

- 41. Experimental verification of the calculation of the optimum parameters with restrictions С17 ГОСТ 14771, образец из

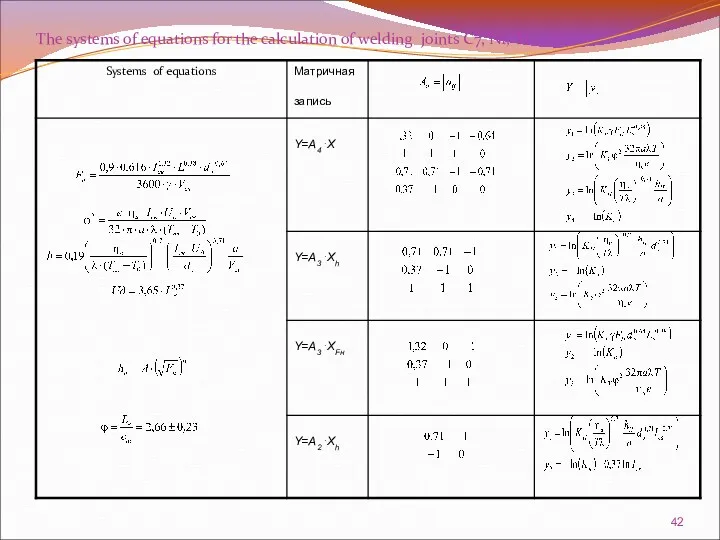

- 42. The systems of equations for the calculation of welding joints C7, N1, T1

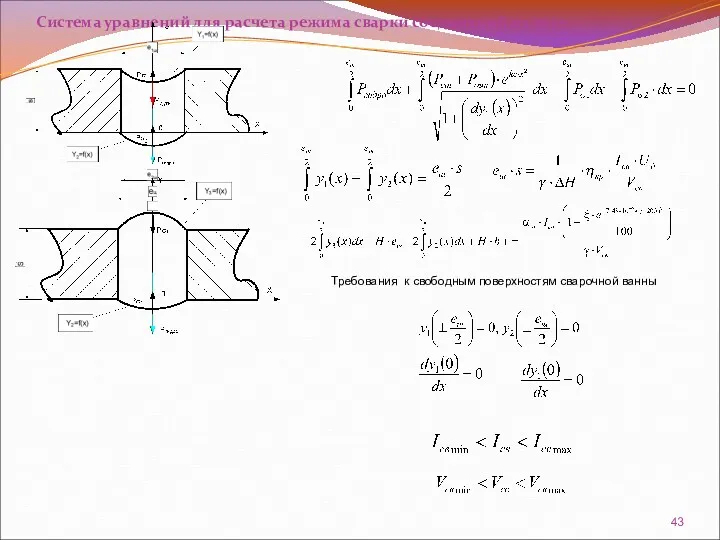

- 43. Система уравнений для расчета режима сварки соединений на весу Требования к свободным поверхностям сварочной ванны

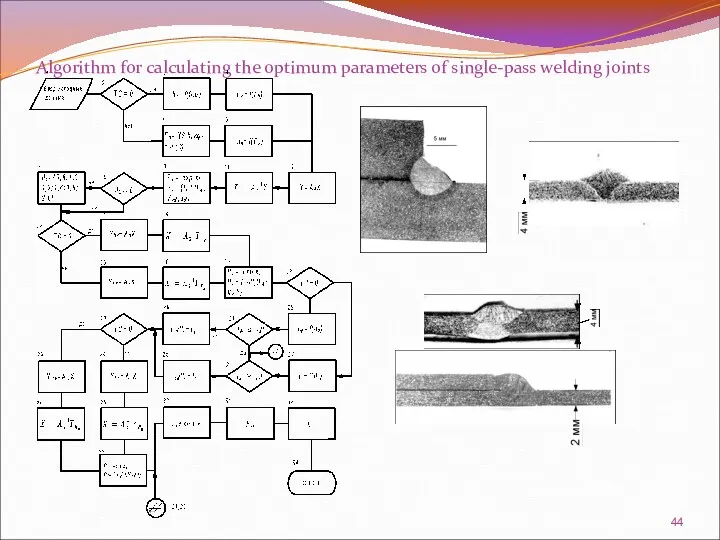

- 44. Algorithm for calculating the optimum parameters of single-pass welding joints

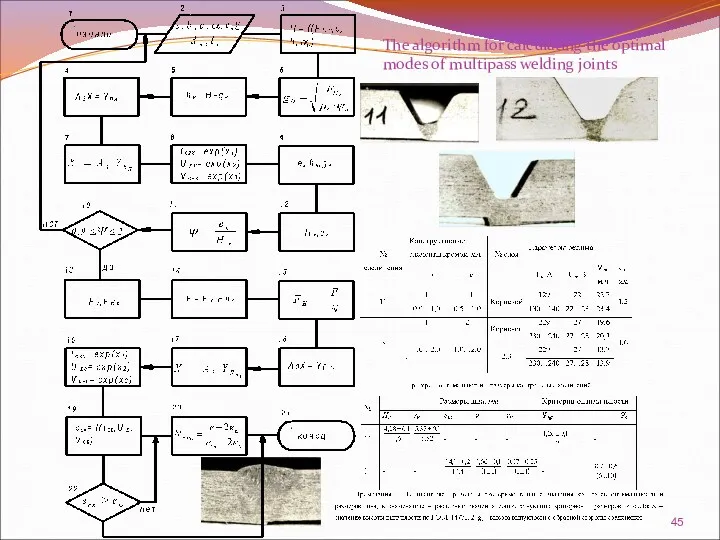

- 45. The algorithm for calculating the optimal modes of multipass welding joints

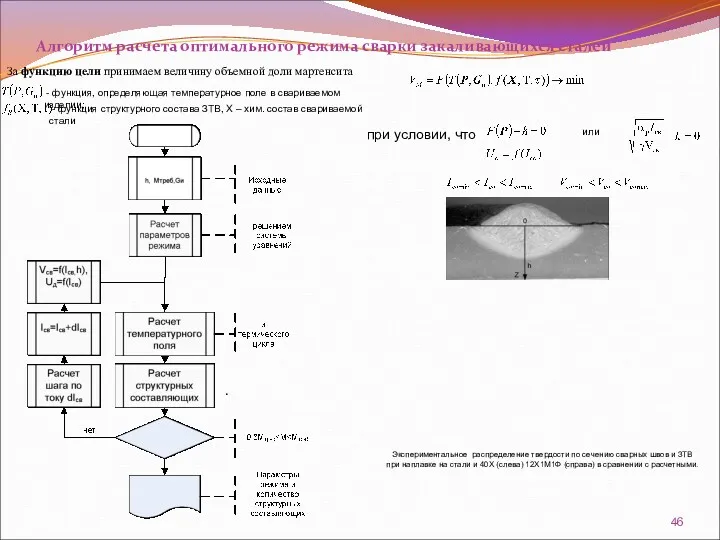

- 46. Алгоритм расчета оптимального режима сварки закаливающихся сталей За функцию цели принимаем величину объемной доли мартенсита при

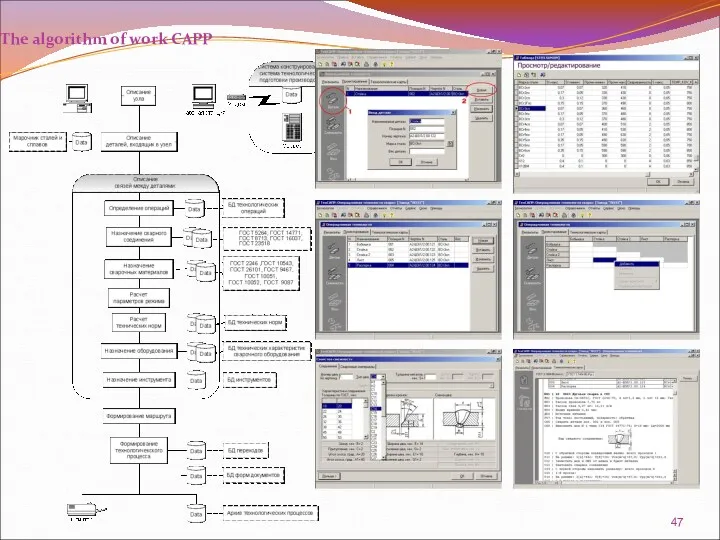

- 47. The algorithm of work СAPP

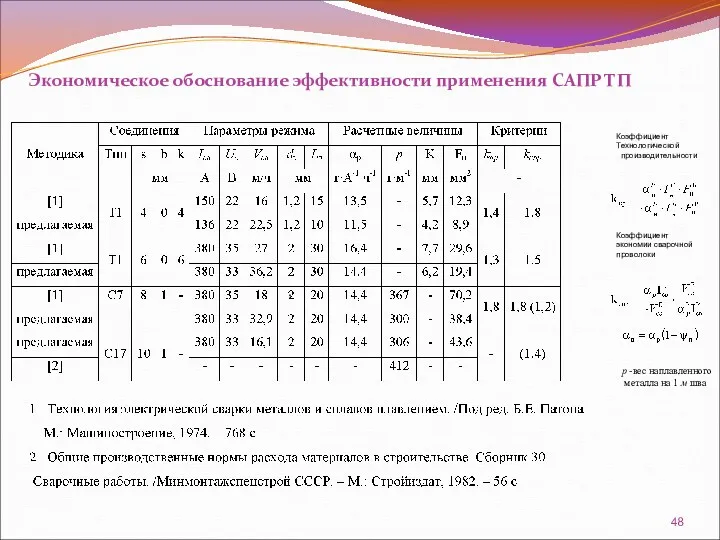

- 48. Экономическое обоснование эффективности применения САПР ТП Коэффициент Технологической производительности Коэффициент экономии сварочной проволоки , p -вес

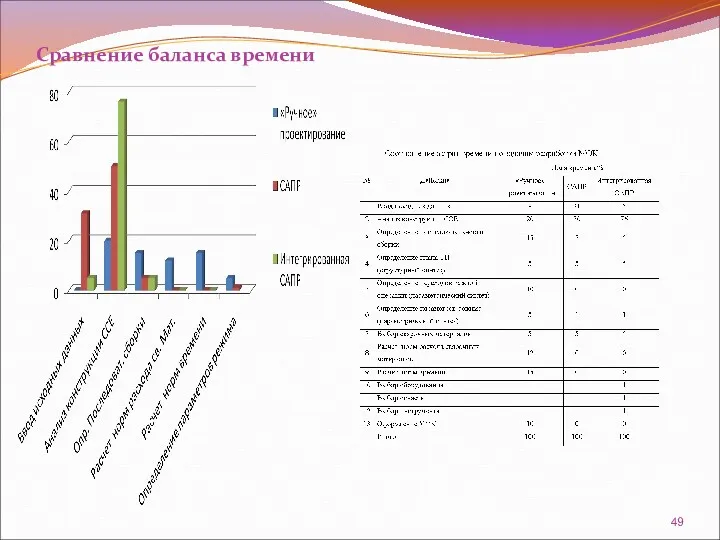

- 49. Сравнение баланса времени

- 50. перспективы

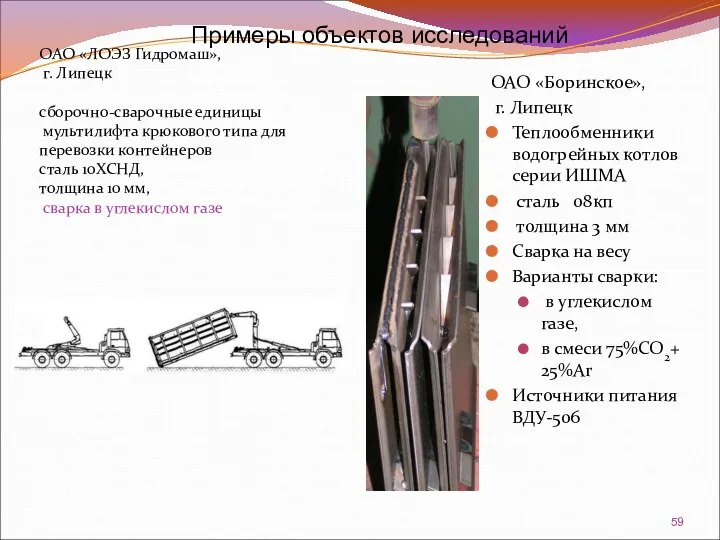

- 51. Примеры применения САПР ТП ОАО «Боринское», г. Липецк Теплообменники водогрейных котлов серии ИШМА сталь 08кп толщина

- 52. Общие выводы и основные результаты работы 1. Установлено, что существенными параметрами процесса формирования сварных швов при

- 53. 4. Установлено, что для решения обратной задачи – расчета оптимальных параметров режима дуговой сварки плавлением -

- 54. 7. Разработан метод прогнозирования структуры ЗТВ при сварке однопроходных соединений, базирующийся на полученных в работе аналитических

- 55. 11. Разработано математическое и информационное обеспечение систем автоматизированного проектирования технологии. Разработаны алгоритмы структурного синтеза – определения

- 56. Научная новизна работы 1. Установлено, что для процесса плавления при сварке в защитных газах существенными параметрами

- 57. 4. Анализом магнито-гидродинамических процессов в сварочной ванне с использованием теории подобия установлено, что магнитное поле сварочного

- 58. Примеры объектов исследований ОАО «ЛОЭЗ Гидромаш», г. Липецк Сборочно-сварочные единицы ЛИНИИ ПАКЕТИРОВАНИЯ ТБО Марки сталей Вст3,

- 59. ОАО «ЛОЭЗ Гидромаш», г. Липецк сборочно-сварочные единицы мультилифта крюкового типа для перевозки контейнеров сталь 10ХСНД, толщина

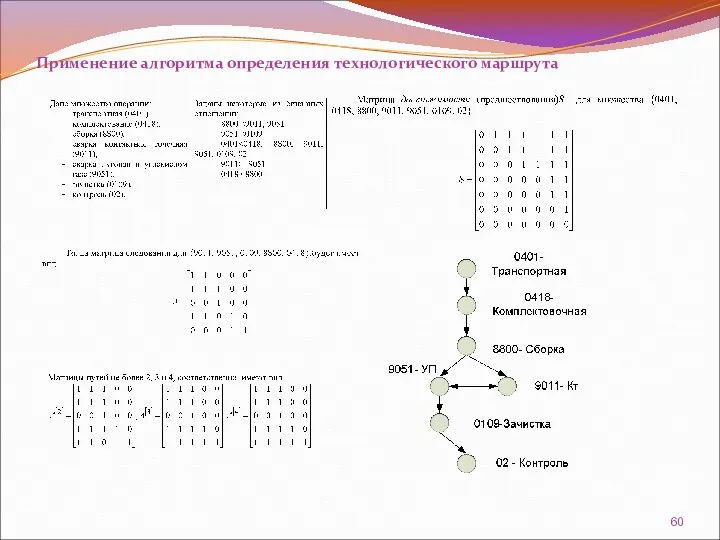

- 60. Применение алгоритма определения технологического маршрута

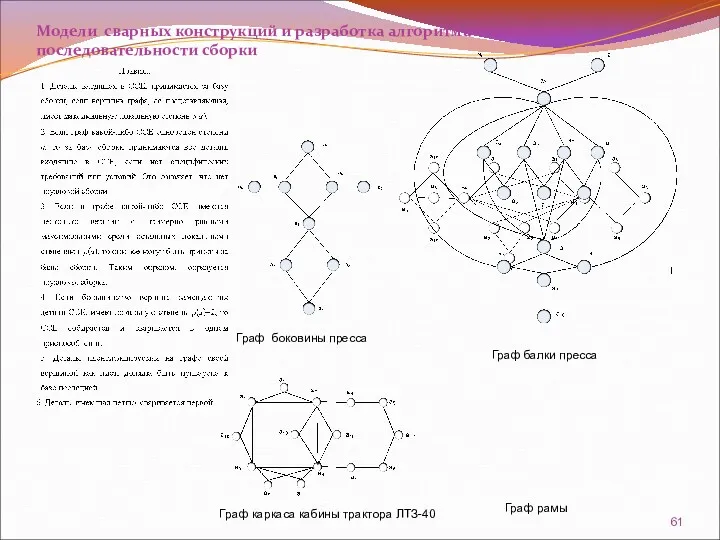

- 61. Модели сварных конструкций и разработка алгоритма определения последовательности сборки Граф балки пресса Граф рамы Граф каркаса

- 62. Общие выводы и основные результаты работы 1.Разработана структура и методика формирования математических моделей, пригодных для решения

- 63. Получены КП, связывающие силу критического тока струйного переноса Iкр в Ar, свойства электрода-анода (плотность, температуру плавления,

- 64. 11. Разработано математическое и информационное обеспечение систем автоматизированного проектирования технологии. Разработаны структура, алгоритм и системы автоматизированного

- 66. Скачать презентацию

Область применения керамической плитки

Область применения керамической плитки Жизнь организмов в морях и океанах. 5 класс

Жизнь организмов в морях и океанах. 5 класс Строительные конструкции. Расчет прочности сжатых элементов с косвенным армированием. (Лекция 4)

Строительные конструкции. Расчет прочности сжатых элементов с косвенным армированием. (Лекция 4) 2.1. Знакомство с ТРИК Студией [ТРИК]

2.1. Знакомство с ТРИК Студией [ТРИК] Презентация Подготовка к обучению грамоте дошкольников с ОНР третьего уровня

Презентация Подготовка к обучению грамоте дошкольников с ОНР третьего уровня Психологические особенности детей 4-5 лет

Психологические особенности детей 4-5 лет О работе Российской трехсторонней комиссии по регулированию социально-трудовых отношений

О работе Российской трехсторонней комиссии по регулированию социально-трудовых отношений Уральский добровольческий танковый корпус

Уральский добровольческий танковый корпус Тыва хурештин ёзу-чанчылдары.

Тыва хурештин ёзу-чанчылдары. Введение в станки с ЧПУ

Введение в станки с ЧПУ Влияние условий внешней среды на микроорганизмы. Распространение микроорганизмов в природе

Влияние условий внешней среды на микроорганизмы. Распространение микроорганизмов в природе Подросток и закон, 8-9 класс

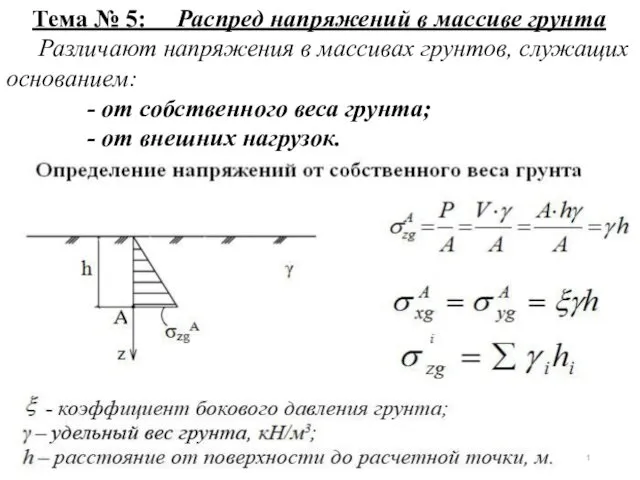

Подросток и закон, 8-9 класс Распределение напряжений в массиве грунта. (Тема 5)

Распределение напряжений в массиве грунта. (Тема 5) Завершение колониального раздела мира. Колониальные империи

Завершение колониального раздела мира. Колониальные империи Кларнет. История создания

Кларнет. История создания Методические рекомендации при выполнении экспериментальных заданий ОГЭ-2016 по физике

Методические рекомендации при выполнении экспериментальных заданий ОГЭ-2016 по физике 14 цікавих фактів про Японію

14 цікавих фактів про Японію Электромагнитные колебания

Электромагнитные колебания Республика Удмуртия

Республика Удмуртия Презентация к родительскому собранию Учим уроки легко и с удовольствием

Презентация к родительскому собранию Учим уроки легко и с удовольствием Ветряная оспа

Ветряная оспа Самоуправление. Копилка старшего вожатого.

Самоуправление. Копилка старшего вожатого. Танцевальные коллективы города Новосибирска

Танцевальные коллективы города Новосибирска Джек Лондон. Роман Маленькая хозяйка большого дома

Джек Лондон. Роман Маленькая хозяйка большого дома Тула – город мастеров

Тула – город мастеров Моря, реки и озёра России

Моря, реки и озёра России Методы принятия решений в условиях неопределенности

Методы принятия решений в условиях неопределенности Лейкоцитоздар

Лейкоцитоздар