Содержание

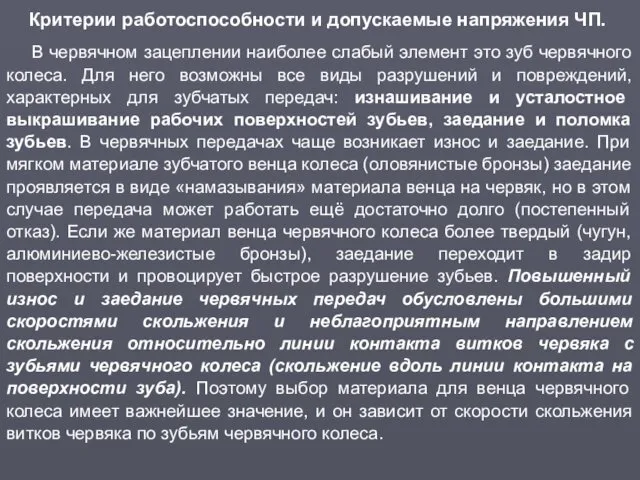

- 2. Критерии работоспособности и допускаемые напряжения ЧП. В червячном зацеплении наиболее слабый элемент это зуб червячного колеса.

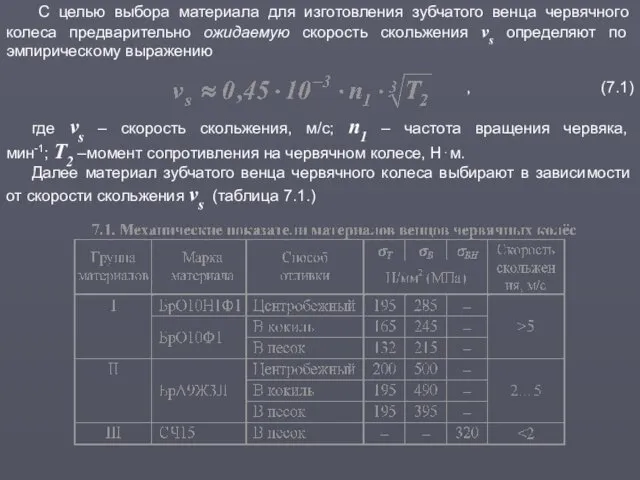

- 3. С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vs определяют

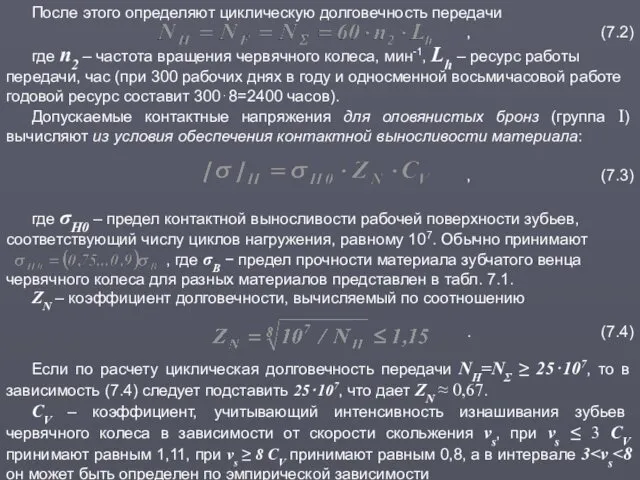

- 4. После этого определяют циклическую долговечность передачи , (7.2) где n2 – частота вращения червячного колеса, мин-1,

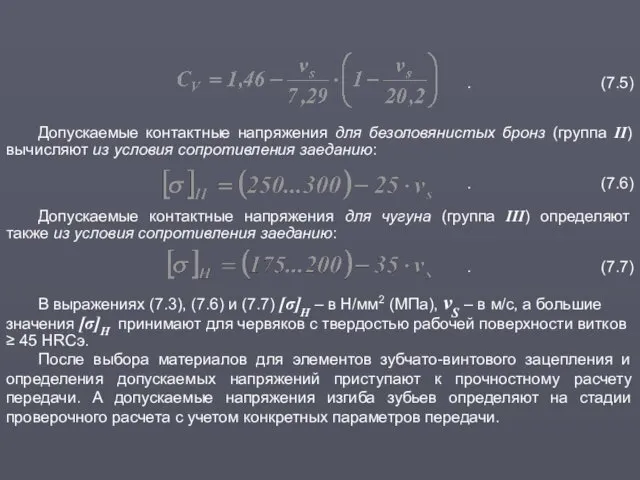

- 5. . (7.5) Допускаемые контактные напряжения для безоловянистых бронз (группа II) вычисляют из условия сопротивления заеданию: .

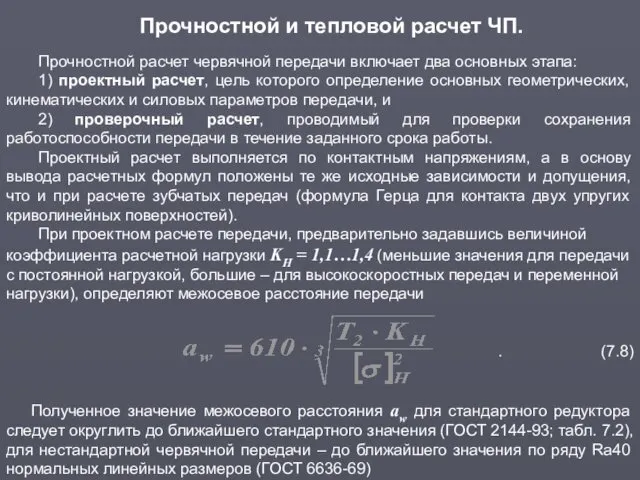

- 6. Прочностной и тепловой расчет ЧП. Прочностной расчет червячной передачи включает два основных этапа: 1) проектный расчет,

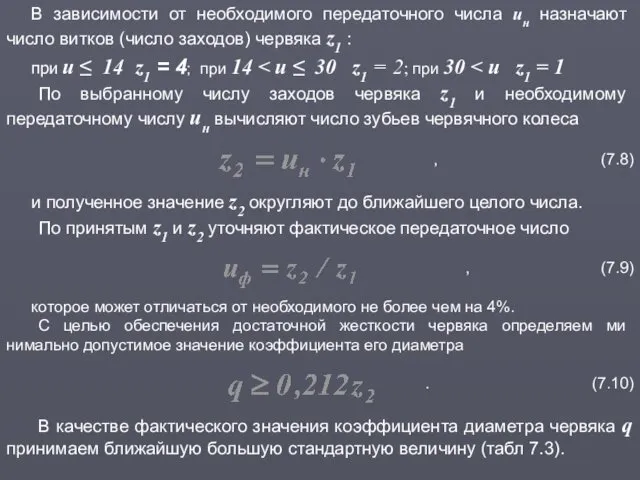

- 7. В зависимости от необходимого передаточного числа uн назначают число витков (число заходов) червяка z1 : при

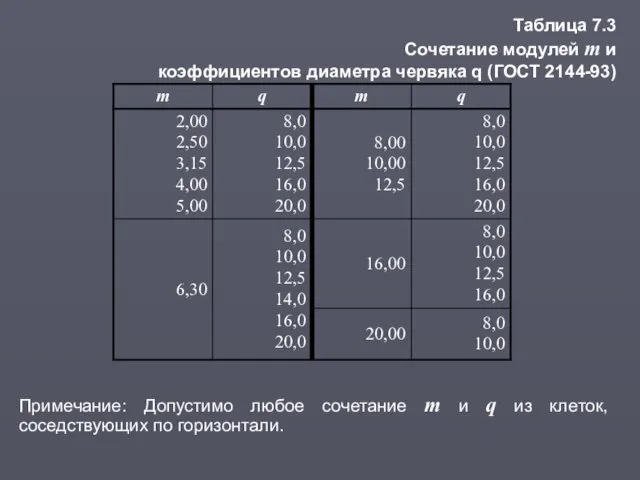

- 8. Таблица 7.3 Сочетание модулей m и коэффициентов диаметра червяка q (ГОСТ 2144-93)

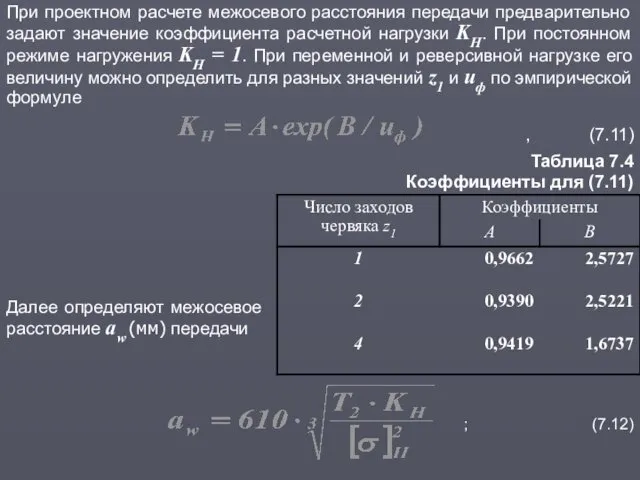

- 9. При проектном расчете межосевого расстояния передачи предварительно задают значение коэффициента расчетной нагрузки KH. При постоянном режиме

- 10. где Т2 − в Нм; [σ]H − в МПа. Полученное значение межосевого расстояния aw следует округлить

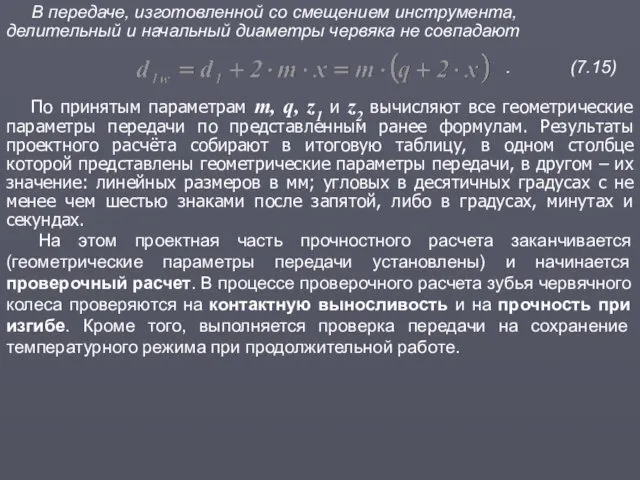

- 11. В передаче, изготовленной со смещением инструмента, делительный и начальный диаметры червяка не совпадают . (7.15) По

- 12. Фактическая скорость скольжения вычисляется по формуле . (7.27) По полученной скорости скольжения vS и выбранной степени

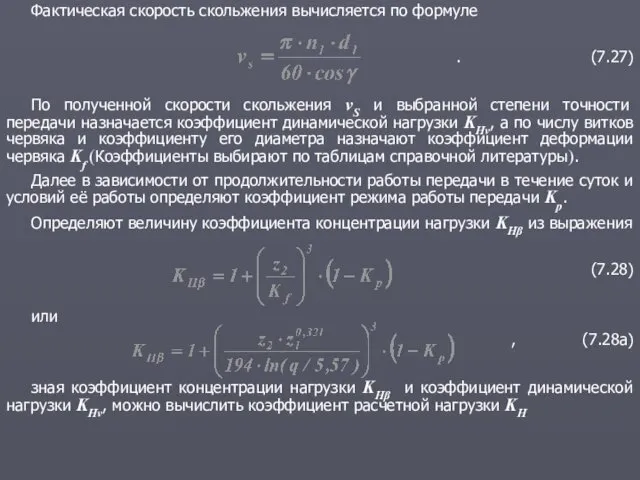

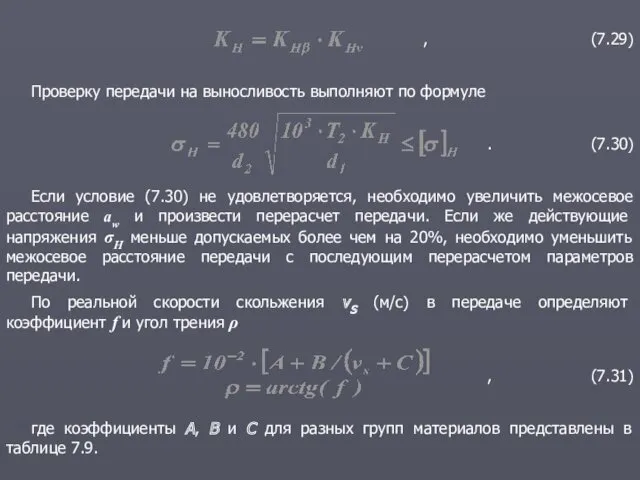

- 13. , (7.29) Проверку передачи на выносливость выполняют по формуле . (7.30) Если условие (7.30) не удовлетворяется,

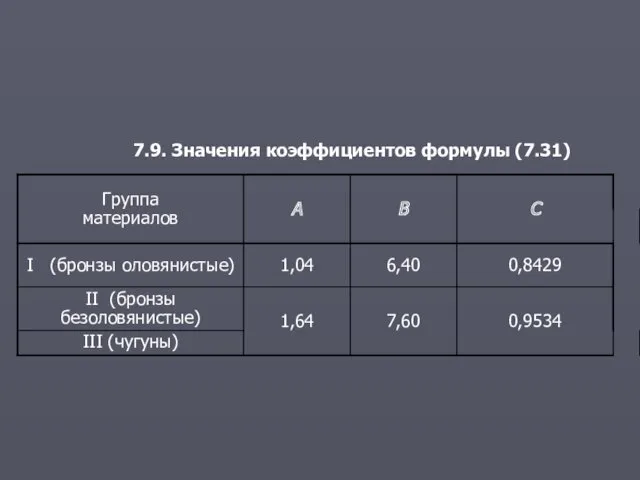

- 14. 7.9. Значения коэффициентов формулы (7.31)

- 15. После этого имеется возможность уточнить КПД передачи. Принимая КПД одной подшипниковой пары равным 0,98, для передачи

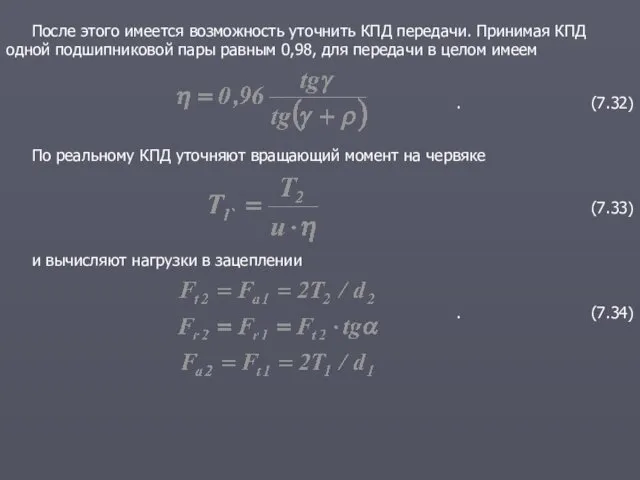

- 16. Допускаемые напряжения изгиба для материала венца червячного колеса составляют: для всех бронз при нереверсивной (односторонней) нагрузке

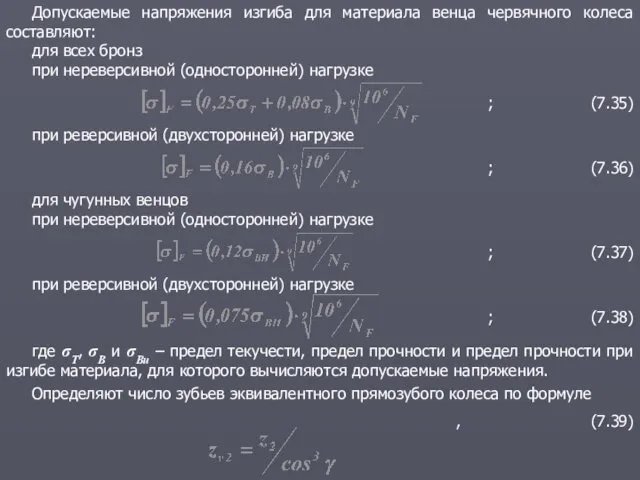

- 17. Используя которое, коэффициент формы зуба YF2 можно вычислить по эмпирической зависимости (7.40) Проверку прочности зубьев червячного

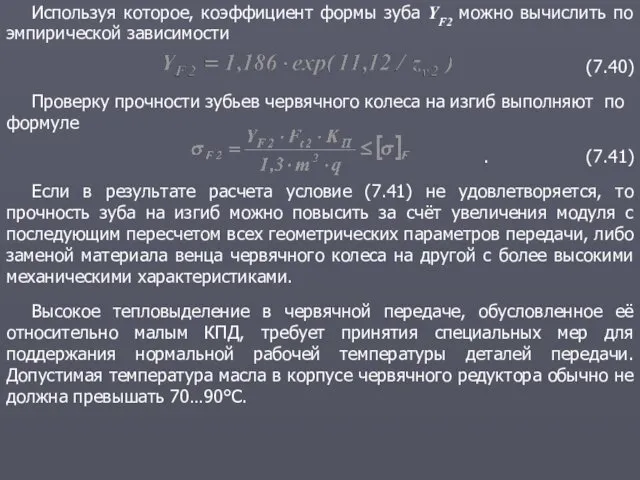

- 19. Скачать презентацию

![где Т2 − в Нм; [σ]H − в МПа. Полученное](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/68822/slide-9.jpg)

Error control. Hamming code

Error control. Hamming code Прямоугольный параллелепипед, 5 класс

Прямоугольный параллелепипед, 5 класс Перекрытия и полы малоэтажных зданий

Перекрытия и полы малоэтажных зданий Строительные конструкции транспортных сооружений. Металлические конструкции

Строительные конструкции транспортных сооружений. Металлические конструкции Имена существительные собственные и нарицательные

Имена существительные собственные и нарицательные Игрушки - забавы

Игрушки - забавы День семьи, любви и верности

День семьи, любви и верности Гранты на обучение в Летних школах за рубежом 2018

Гранты на обучение в Летних школах за рубежом 2018 20231116_proekt_wecompress.com_

20231116_proekt_wecompress.com_ Электрическое оборудование и его обслуживание на модернизированных тепловозах 2ТЭ10Мк с УПУ

Электрическое оборудование и его обслуживание на модернизированных тепловозах 2ТЭ10Мк с УПУ Белки. Состав белка

Белки. Состав белка Ленинградская АЭС-2

Ленинградская АЭС-2 Form and basic meaning of the simple present tense

Form and basic meaning of the simple present tense ПитерБасЦентр

ПитерБасЦентр Теплоизоляционные материалы

Теплоизоляционные материалы Всеобщая декларация прав человека

Всеобщая декларация прав человека Профилактика правонарушений несовершеннолетних

Профилактика правонарушений несовершеннолетних Презентация Путешествие щенка

Презентация Путешествие щенка О проблемах коневодческой отрасли России

О проблемах коневодческой отрасли России Семинар по подготовке спортивных судей всероссийской категории

Семинар по подготовке спортивных судей всероссийской категории Плавание

Плавание Системы управления базами данных

Системы управления базами данных Презентация к логопедическому занятию Животные жарких стран

Презентация к логопедическому занятию Животные жарких стран Heart and Blood

Heart and Blood Уголовная ответственность медицинских работников

Уголовная ответственность медицинских работников Как люди открывали Землю

Как люди открывали Землю Презентация предложений Apollo group по развитию сотрудничества с предприятиями нефтегазохимического комплекса РФ

Презентация предложений Apollo group по развитию сотрудничества с предприятиями нефтегазохимического комплекса РФ Микрогосударства Западной Европы

Микрогосударства Западной Европы