Содержание

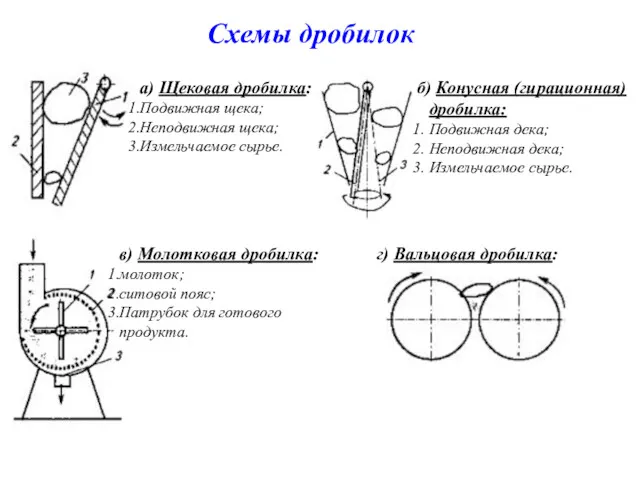

- 2. Схемы дробилок а) Щековая дробилка: Подвижная щека; Неподвижная щека; Измельчаемое сырье. б) Конусная (гирационная) дробилка: Подвижная

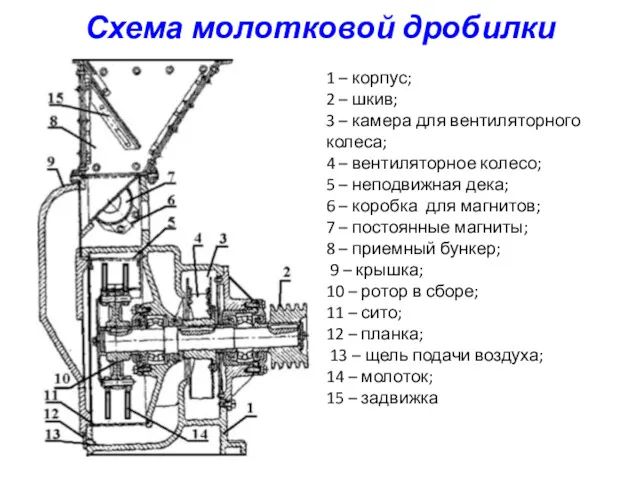

- 3. Схема молотковой дробилки 1 – корпус; 2 – шкив; 3 – камера для вентиляторного колеса; 4

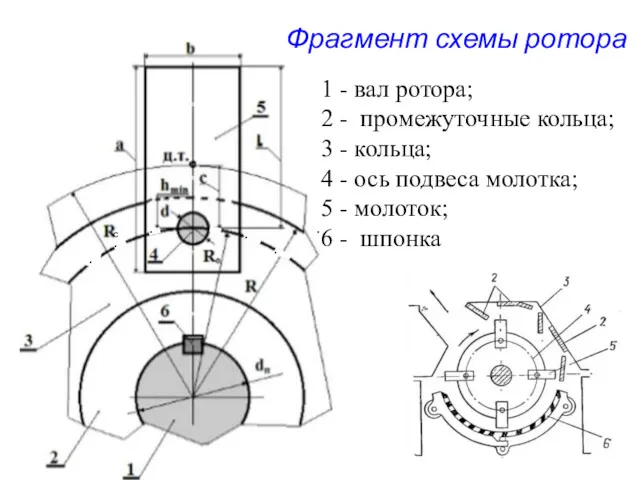

- 5. 1 - вал ротора; 2 - промежуточные кольца; 3 - кольца; 4 - ось подвеса молотка;

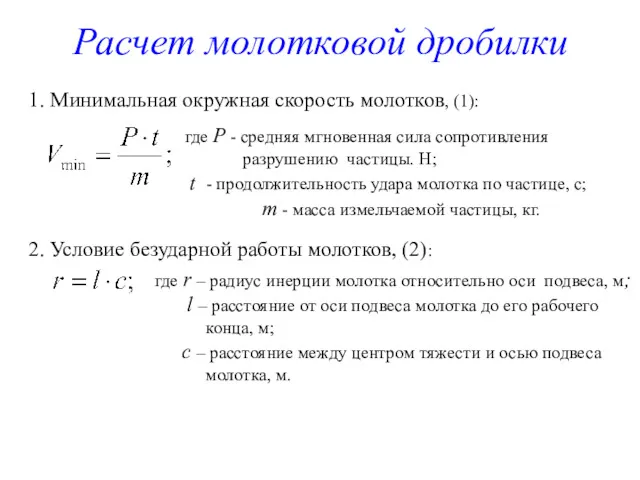

- 6. где Р - средняя мгновенная сила сопротивления разрушению частицы. Н; t - продолжительность удара молотка по

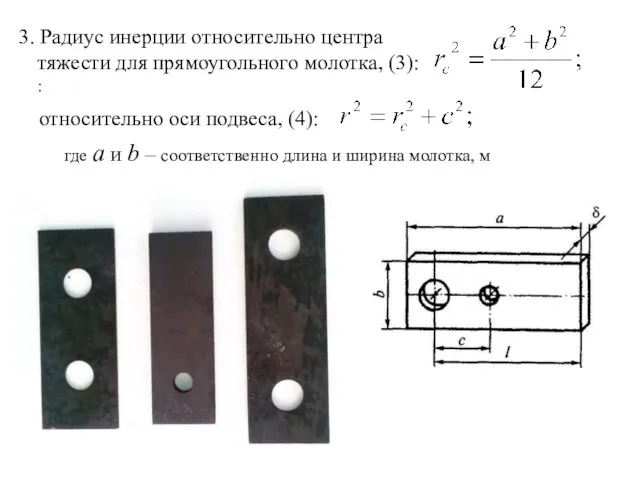

- 7. 3. Радиус инерции относительно центра тяжести для прямоугольного молотка, (3): : относительно оси подвеса, (4): где

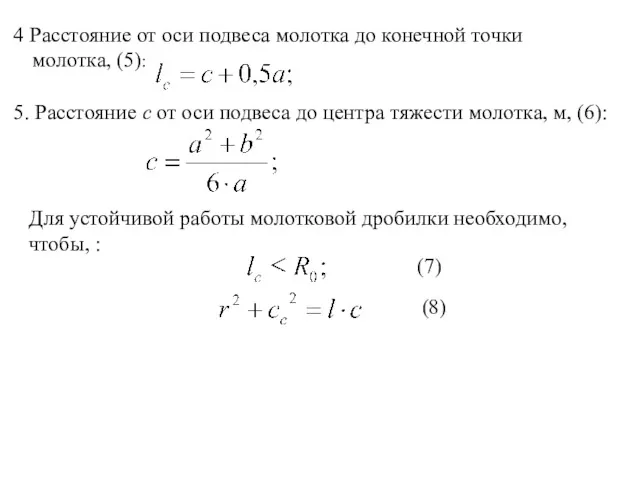

- 8. 4 Расстояние от оси подвеса молотка до конечной точки молотка, (5): 5. Расстояние c от оси

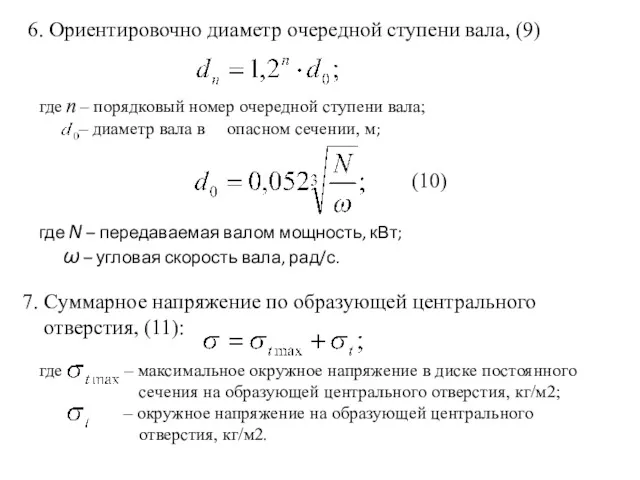

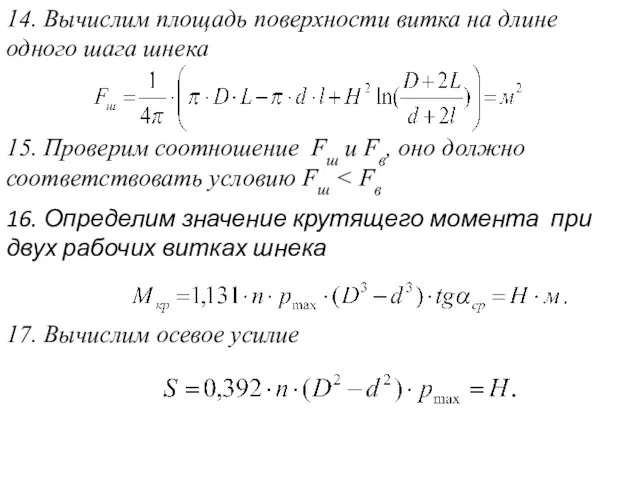

- 9. 6. Ориентировочно диаметр очередной ступени вала, (9) где n – порядковый номер очередной ступени вала; –

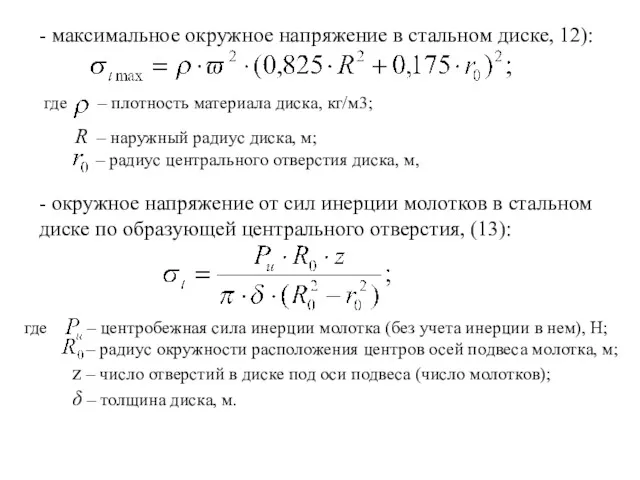

- 10. - максимальное окружное напряжение в стальном диске, 12): где – плотность материала диска, кг/м3; R –

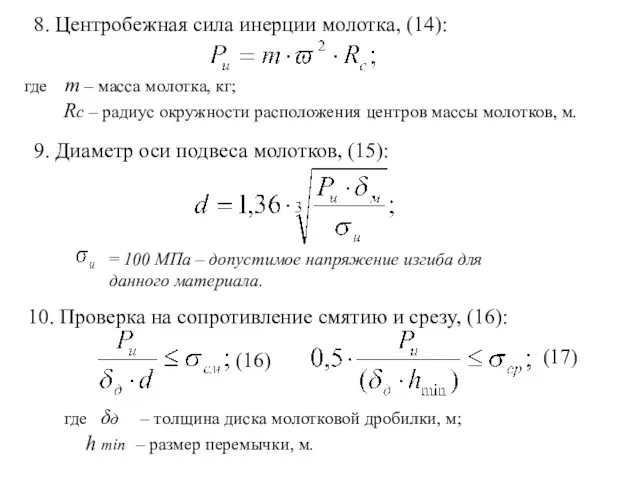

- 11. 8. Центробежная сила инерции молотка, (14): где m – масса молотка, кг; Rc – радиус окружности

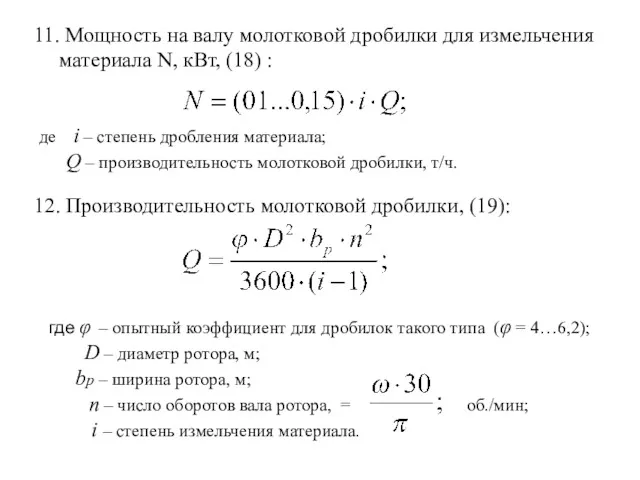

- 12. 11. Мощность на валу молотковой дробилки для измельчения материала N, кВт, (18) : де i –

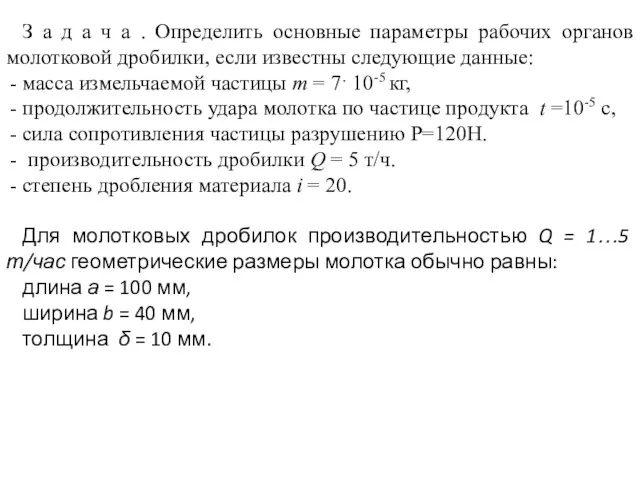

- 13. З а д а ч а . Определить основные параметры рабочих органов молотковой дробилки, если известны

- 14. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 14, 15, 16, 18,

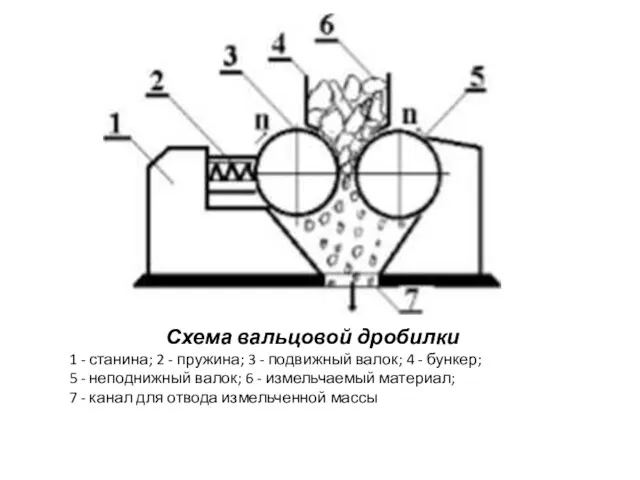

- 15. Схема вальцовой дробилки 1 - станина; 2 - пружина; 3 - подвижный валок; 4 - бункер;

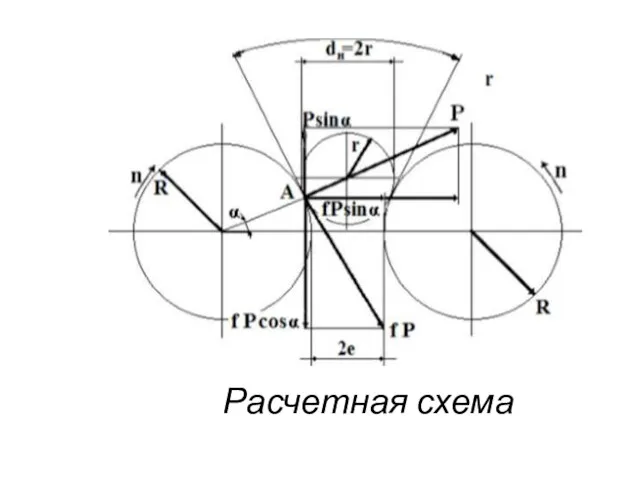

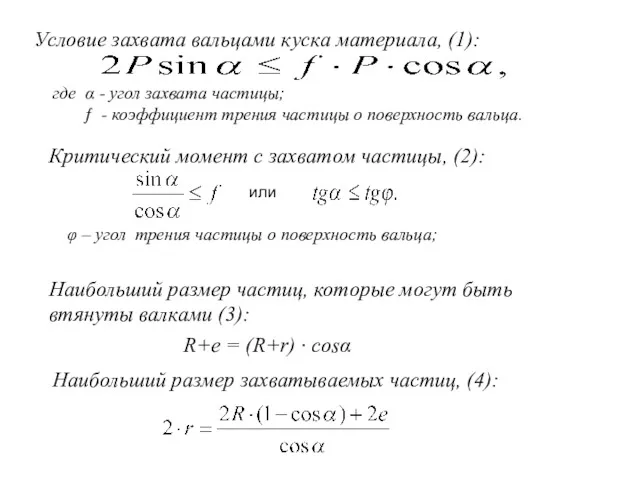

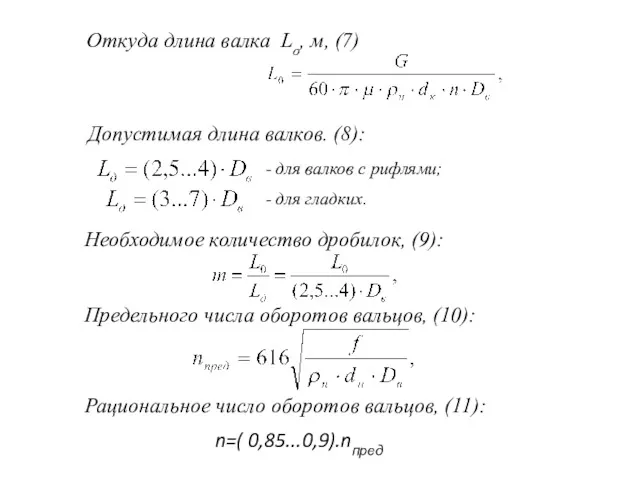

- 21. З а д а ч а . Составить расчетную схему вальцовой дробилки и определить диаметр вальцов

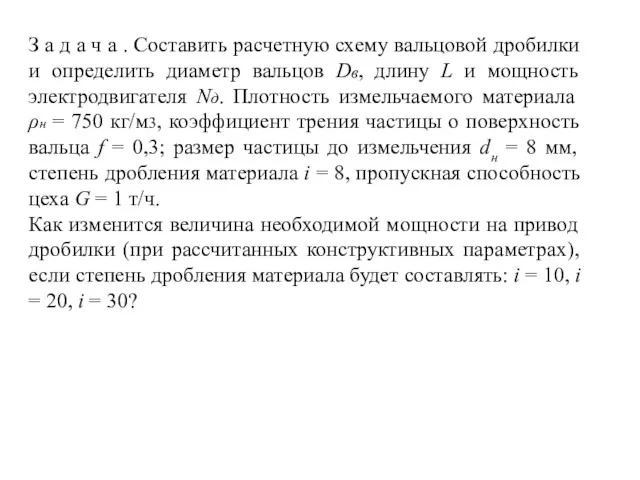

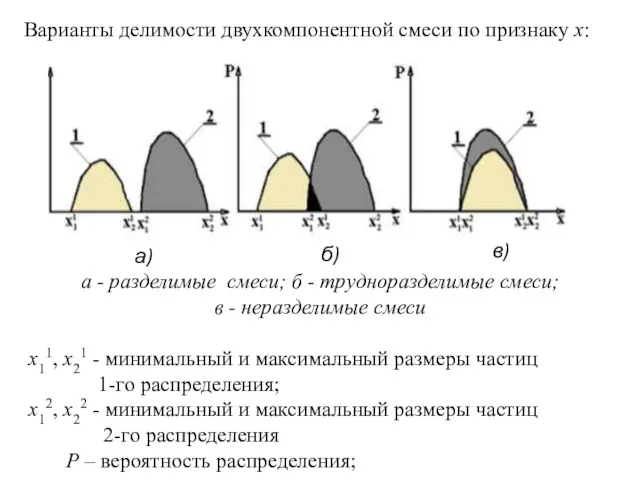

- 22. Варианты делимости двухкомпонентной смеси по признаку х: а) б) в) а - разделимые смеси; б -

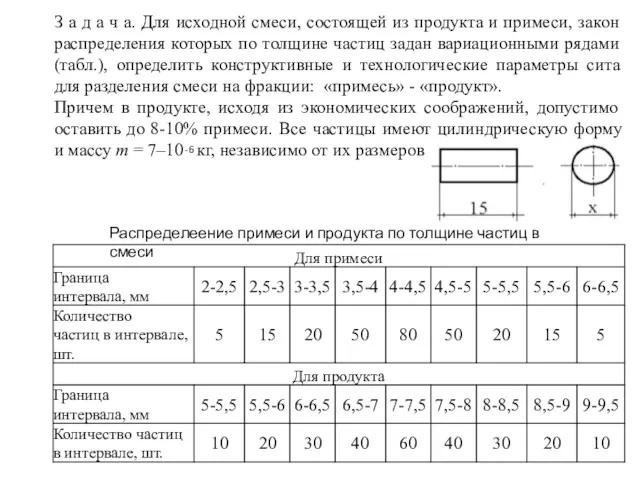

- 23. Распределеение примеси и продукта по толщине частиц в смеси

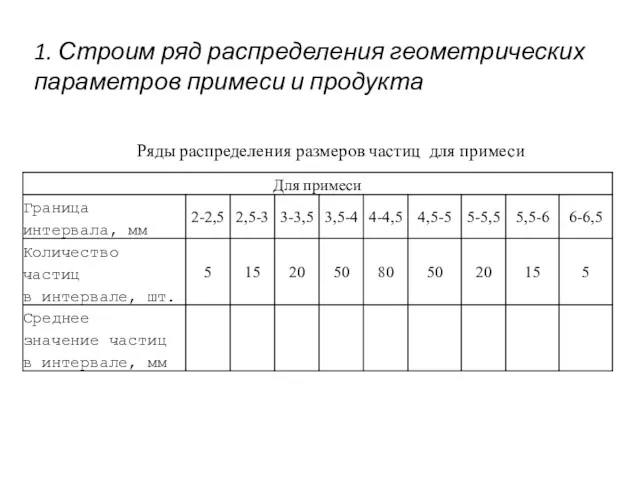

- 24. Ряды распределения размеров частиц для примеси 1. Строим ряд распределения геометрических параметров примеси и продукта

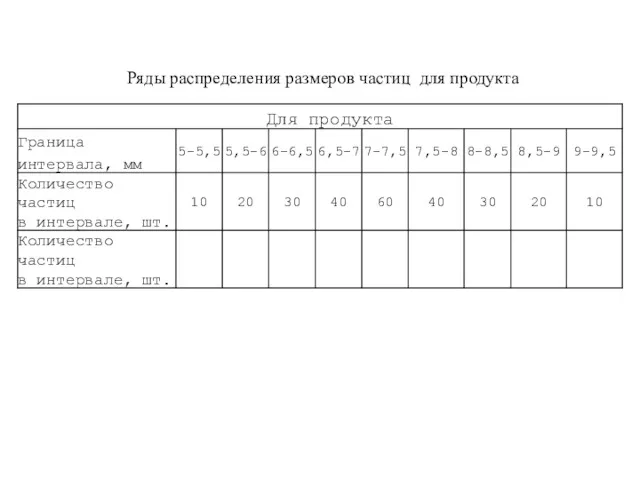

- 25. Ряды распределения размеров частиц для продукта

- 26. 2. Строим гистограмму распределения размеров частиц

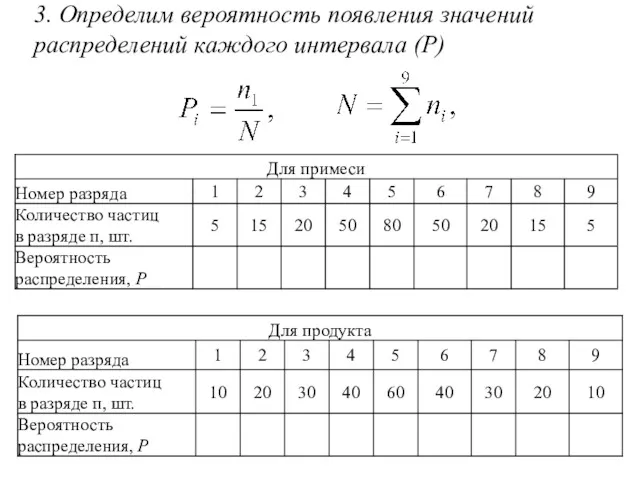

- 27. 3. Определим вероятность появления значений распределений каждого интервала (Р)

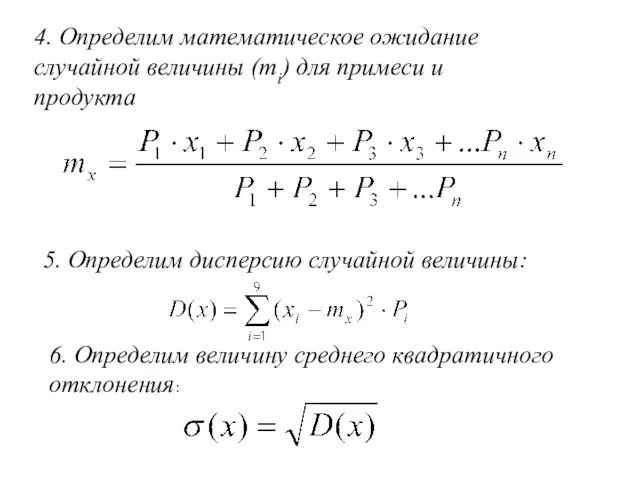

- 28. 4. Определим математическое ожидание случайной величины (mi) для примеси и продукта 5. Определим дисперсию случайной величины:

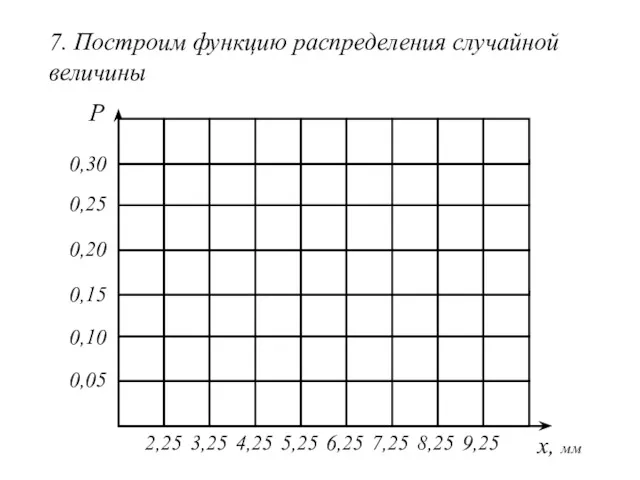

- 29. Р х, мм 0,30 0,25 0,20 0,15 0,10 0,05 2,25 3,25 4,25 5,25 6,25 7,25 8,25

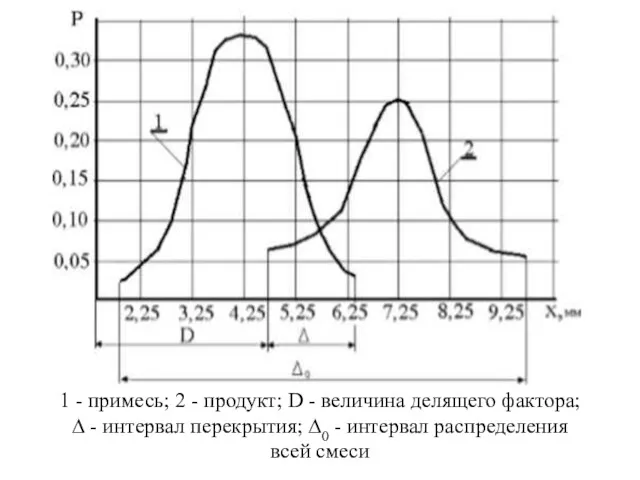

- 30. 1 - примесь; 2 - продукт; D - величина делящего фактора; ∆ - интервал перекрытия; ∆0

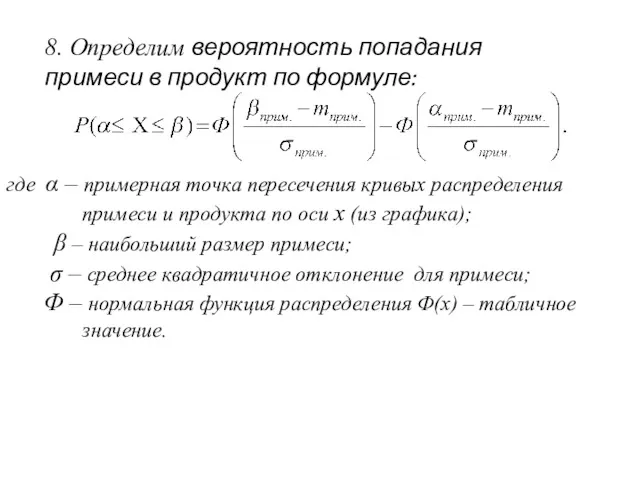

- 31. 8. Определим вероятность попадания примеси в продукт по формуле: где α – примерная точка пересечения кривых

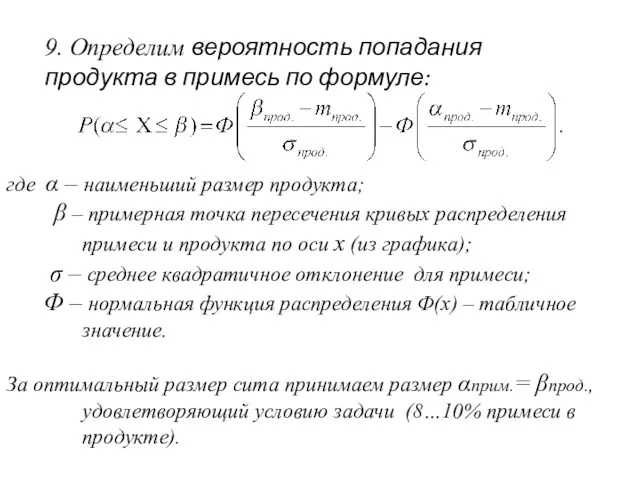

- 32. 9. Определим вероятность попадания продукта в примесь по формуле: где α – наименьший размер продукта; β

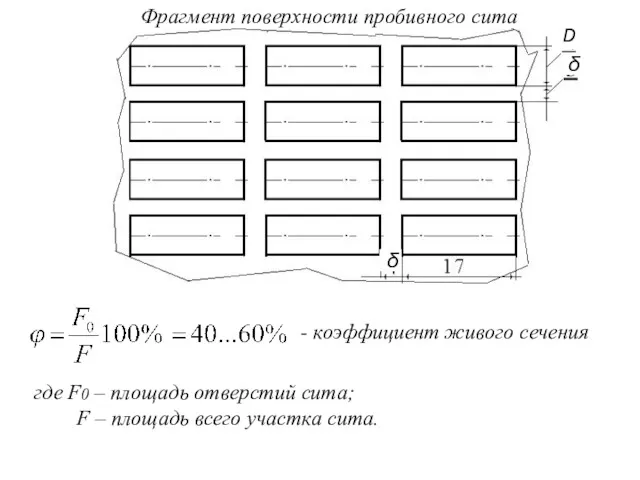

- 33. Фрагмент поверхности пробивного сита

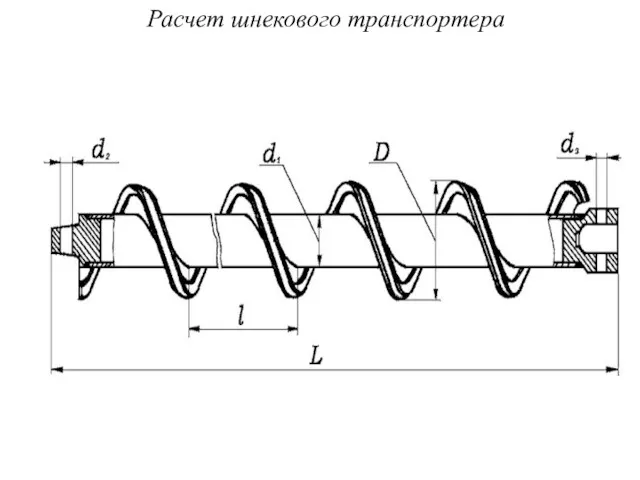

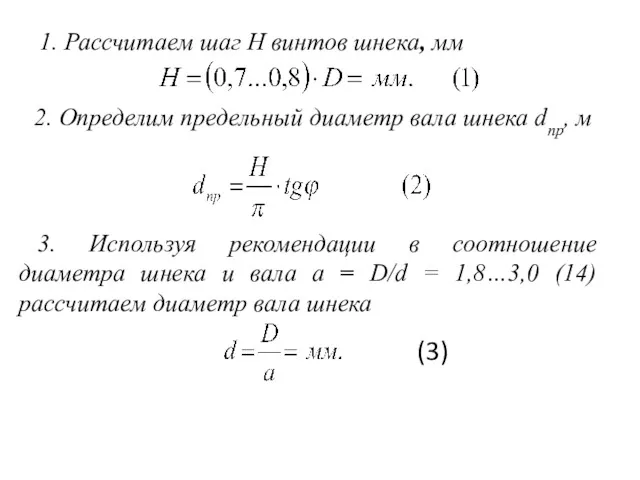

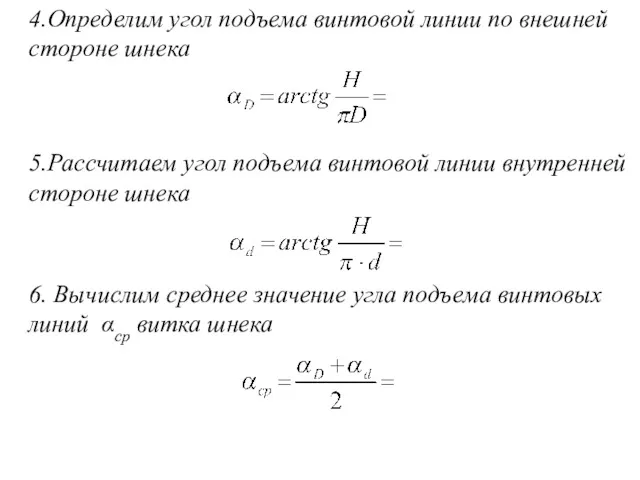

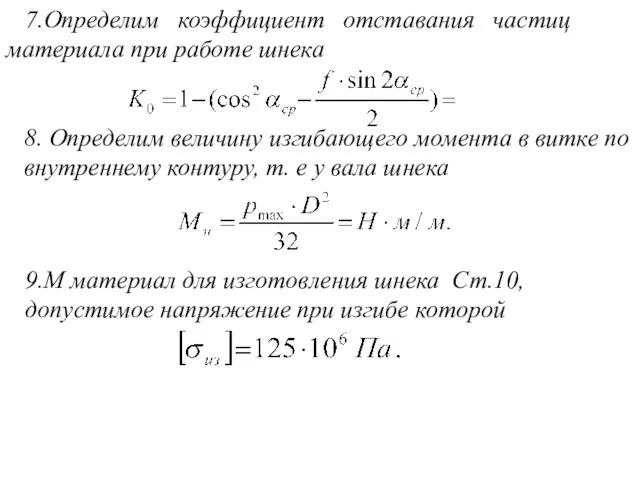

- 34. Расчет шнекового транспортера

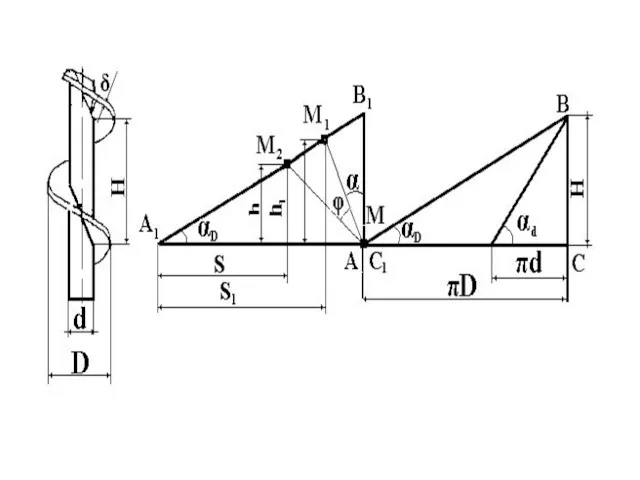

- 35. Кольцо-заготовка витка шнека.

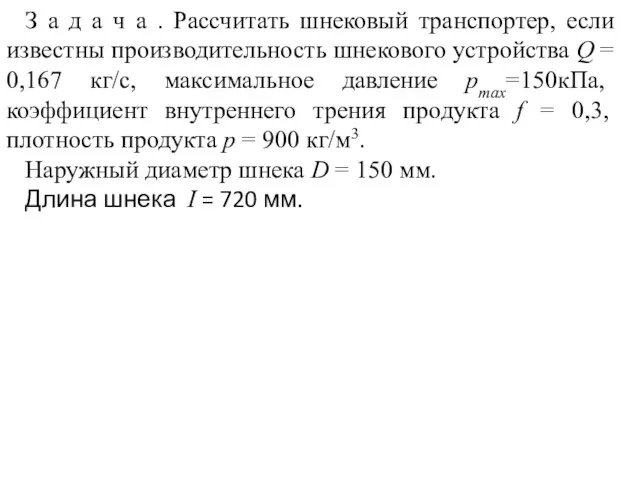

- 37. З а д а ч а . Рассчитать шнековый транспортер, если известны производительность шнекового устройства Q

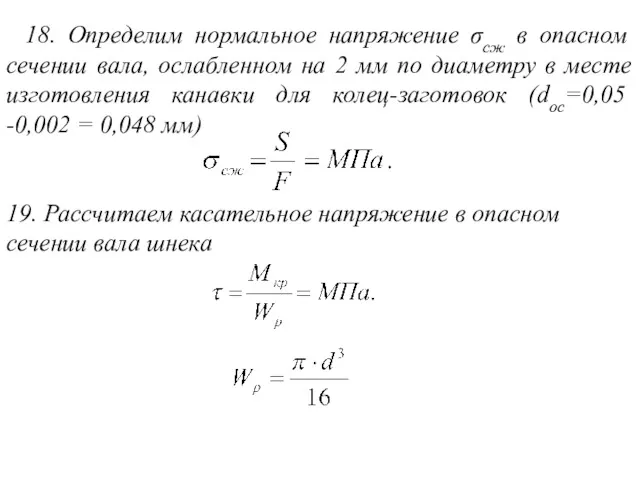

- 43. 18. Определим нормальное напряжение σсж в опасном сечении вала, ослабленном на 2 мм по диаметру в

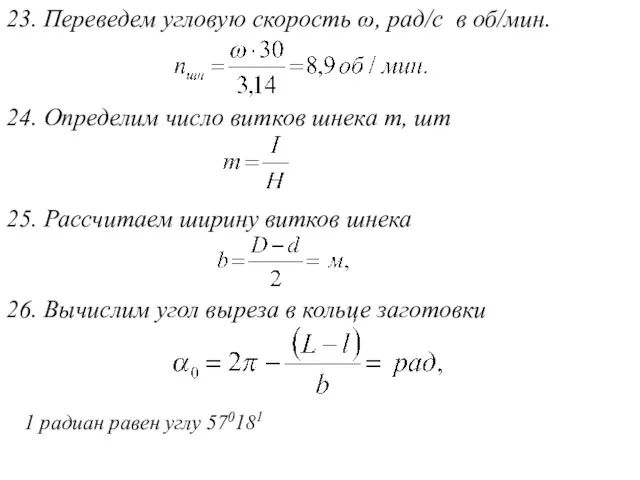

- 45. 23. Переведем угловую скорость ω, рад/с в об/мин. 24. Определим число витков шнека m, шт 25.

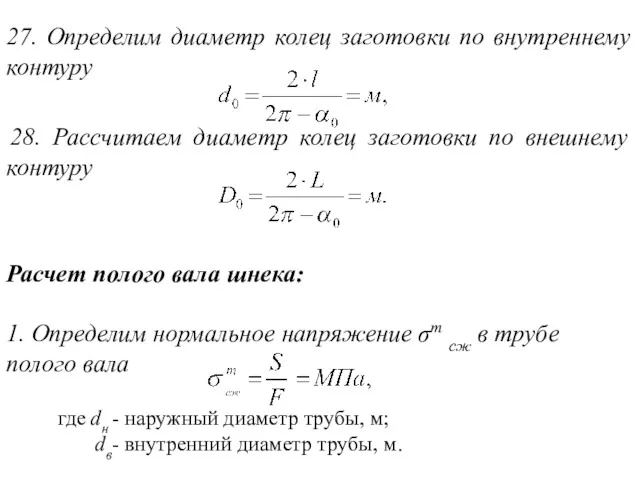

- 46. 27. Определим диаметр колец заготовки по внутреннему контуру 28. Рассчитаем диаметр колец заготовки по внешнему контуру

- 48. Скачать презентацию

Формирование вычислительных навыков на уроках математики

Формирование вычислительных навыков на уроках математики Монголо-татарское нашествие на Русь (1237-1240)

Монголо-татарское нашествие на Русь (1237-1240) Криминалистика как юридическая дисциплина

Криминалистика как юридическая дисциплина Механика + Электроника + Компьютеры

Механика + Электроника + Компьютеры творчество на уроках географии

творчество на уроках географии Два мира в сказке Снежная королева”

Два мира в сказке Снежная королева” Изготовление новогодней шишки. Диск

Изготовление новогодней шишки. Диск Презентация Все профессии нужны - все профессии важны.

Презентация Все профессии нужны - все профессии важны. О Национальной стратегии действий в интересах детей на 2012 - 2017 годы

О Национальной стратегии действий в интересах детей на 2012 - 2017 годы Почему стреляет попкорн

Почему стреляет попкорн Химические аварии

Химические аварии Методическая разработка урока: Природные зоны Северной Америки - 7 класс

Методическая разработка урока: Природные зоны Северной Америки - 7 класс ПКСЗИ. Лекция 14. Системы контроля и управления доступом

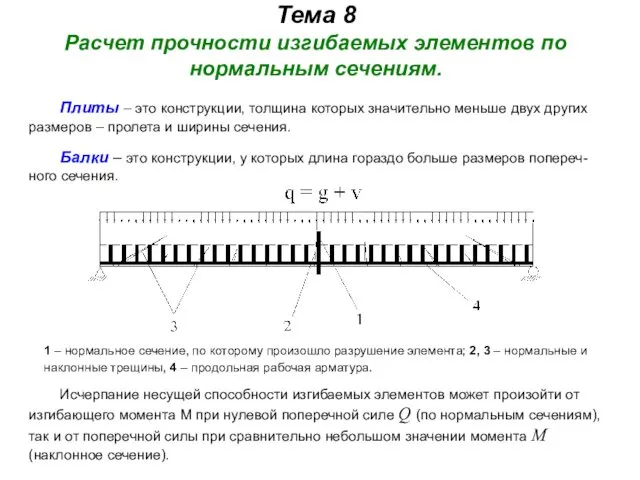

ПКСЗИ. Лекция 14. Системы контроля и управления доступом Расчет прочности изгибаемых элементов по нормальным сечениям. (Тема 8)

Расчет прочности изгибаемых элементов по нормальным сечениям. (Тема 8) Концепция развития дополнительного образования детей

Концепция развития дополнительного образования детей Теория цвета

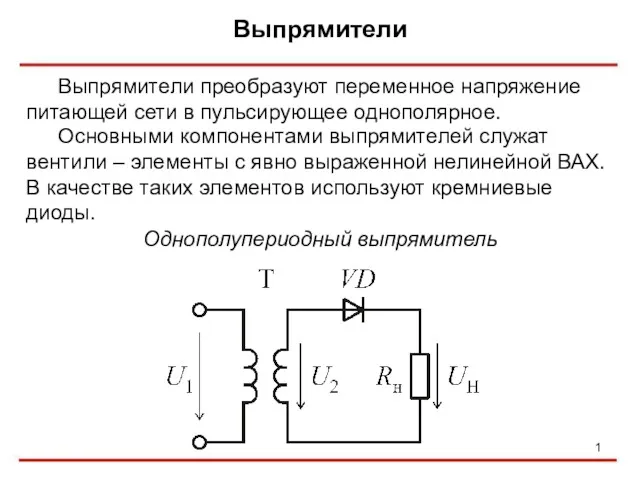

Теория цвета Выпрямители. Однополупериодный выпрямитель

Выпрямители. Однополупериодный выпрямитель Концепция и практический опыт построения цифровой энергетики в АО БЭСК

Концепция и практический опыт построения цифровой энергетики в АО БЭСК Виды снежинок

Виды снежинок Коммерческое предложение. Натуральный молотый кофе в дрип пакетах

Коммерческое предложение. Натуральный молотый кофе в дрип пакетах 6 класс. Гидросфера 7 урок. Воды суши. Подземные воды

6 класс. Гидросфера 7 урок. Воды суши. Подземные воды Арифметические функции

Арифметические функции Суару-жуу машиналары. Тағайындалуы және жіктелуі. Негізгі параметрлерді есептеу. Жұмыстарды жүргізу технологиясы. Өнімділігі

Суару-жуу машиналары. Тағайындалуы және жіктелуі. Негізгі параметрлерді есептеу. Жұмыстарды жүргізу технологиясы. Өнімділігі Законы развития технических систем. Структура ЗРТС

Законы развития технических систем. Структура ЗРТС Правоотношение и юридические факты

Правоотношение и юридические факты Вторая Мировая война. Освобождение от оккупации

Вторая Мировая война. Освобождение от оккупации Экономика семьи

Экономика семьи Проблемы специальной психологии

Проблемы специальной психологии