Содержание

- 2. 1.Поршневой ДВС состоит из следующих механизмов и систем: К.Ш.М. 2. Г.Р.М. 3. Система охлаждения 4. Система

- 3. 1)К.Ш.М. – воспринимает давление газов и преобразовывает прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

- 4. Кривошипно-шатунный механизм В состав К.Ш.М. двигателя входят две группы деталей: а) неподвижные б) подвижные

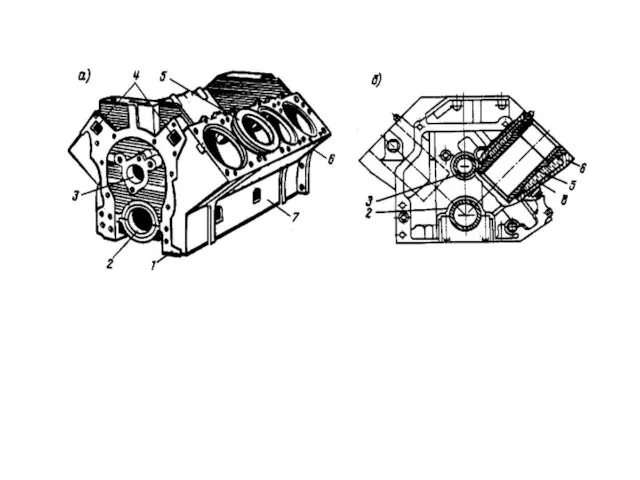

- 5. Неподвижные детали КШМ 1.Блок цилиндров, служащий остовом двигателя 2.Цилиндры 3.Головка блока, или головки цилиндров 4.Поддон картера

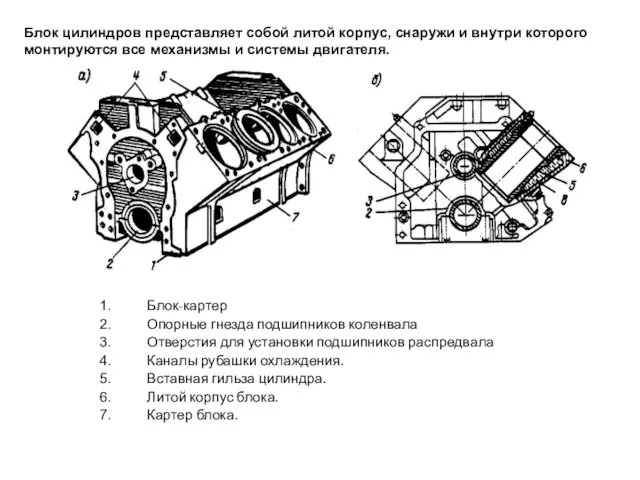

- 6. Блок цилиндров представляет собой литой корпус, снаружи и внутри которого монтируются все механизмы и системы двигателя.

- 7. Блоки цилиндров отливаются из серого чугуна у двигателей автомобилей семейства: ЗИЛ; КАМАЗ; МАЗ и ВАЗ Из

- 8. Нижняя часть блока картером в литых поперечинах которого расположены опорные гнезда для подшипников коленчатого вала. В

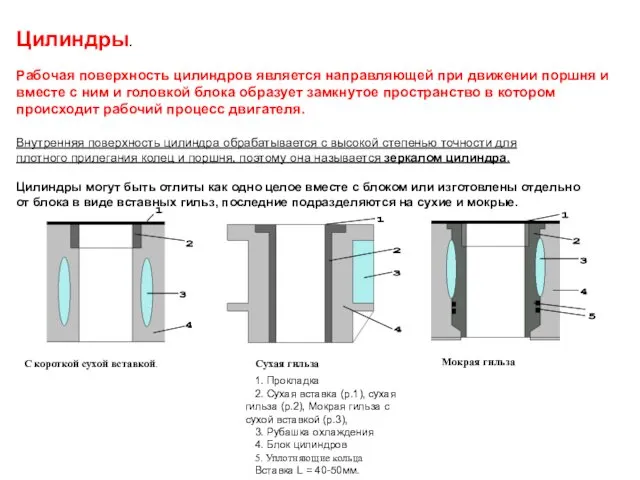

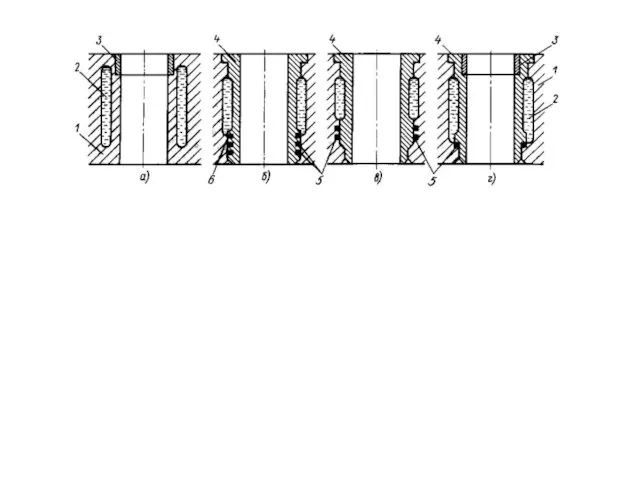

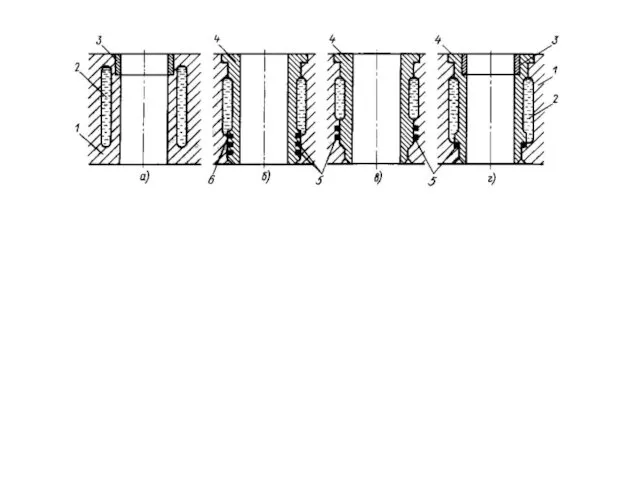

- 9. Цилиндры. Рабочая поверхность цилиндров является направляющей при движении поршня и вместе с ним и головкой блока

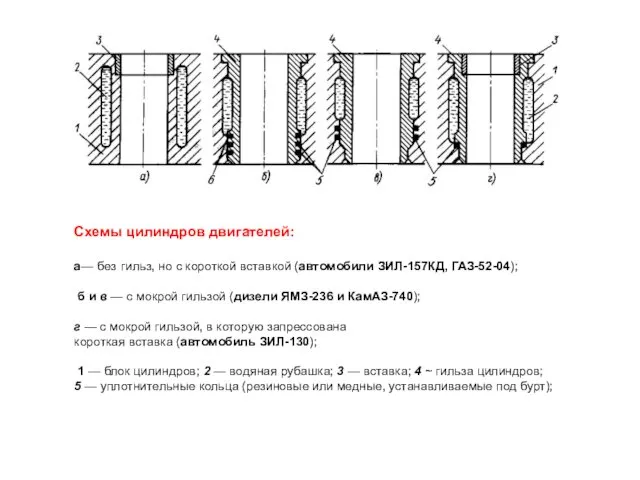

- 10. Схемы цилиндров двигателей: а— без гильз, но с короткой вставкой (автомобили ЗИЛ-157КД, ГАЗ-52-04); б и в

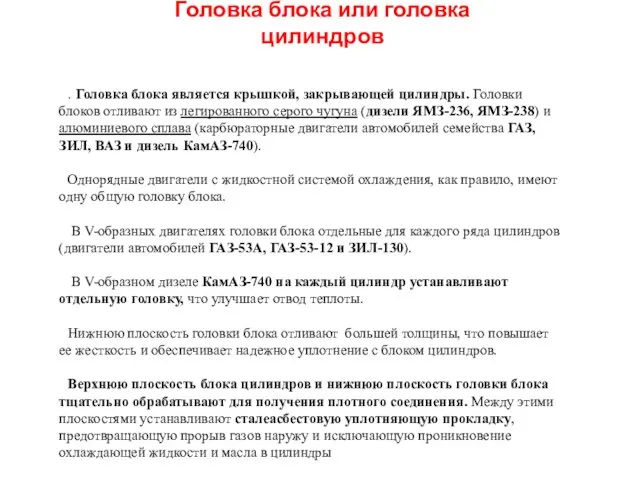

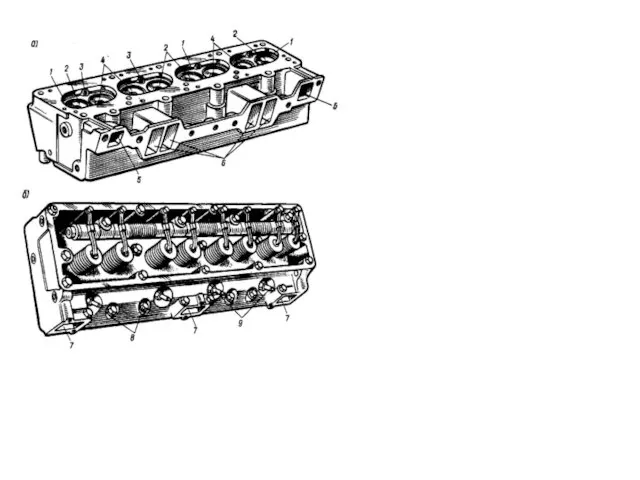

- 11. Головка блока или головка цилиндров . Головка блока является крышкой, закрывающей цилиндры. Головки блоков отливают из

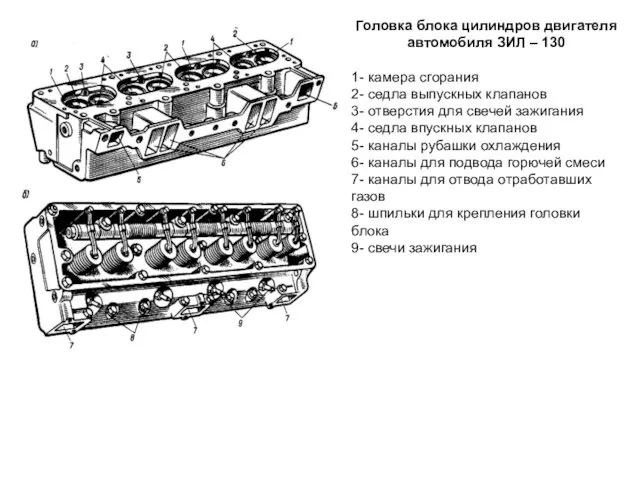

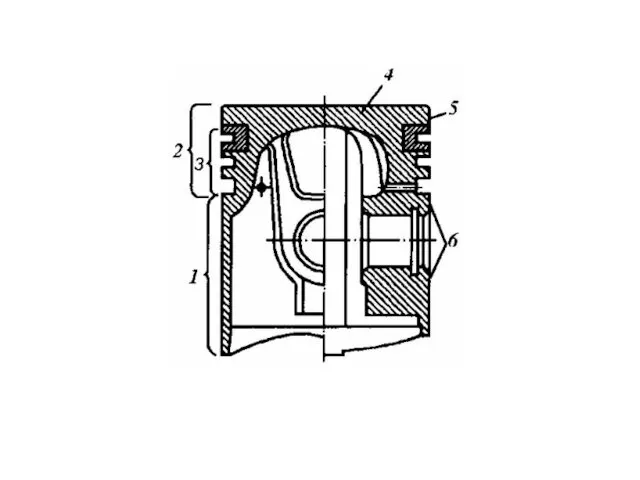

- 12. Головка блока цилиндров двигателя автомобиля ЗИЛ – 130 1- камера сгорания 2- седла выпускных клапанов 3-

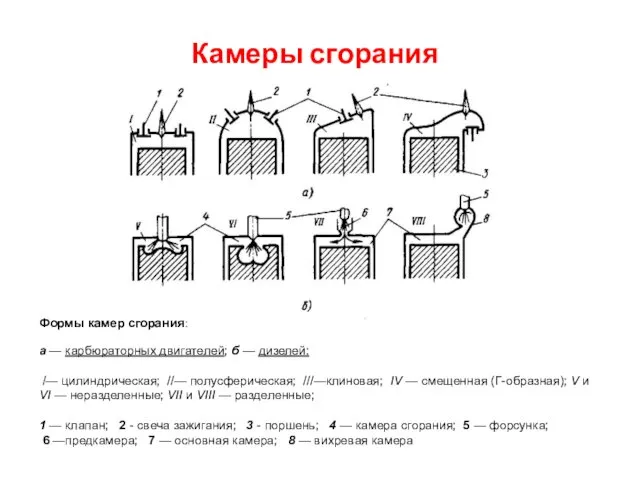

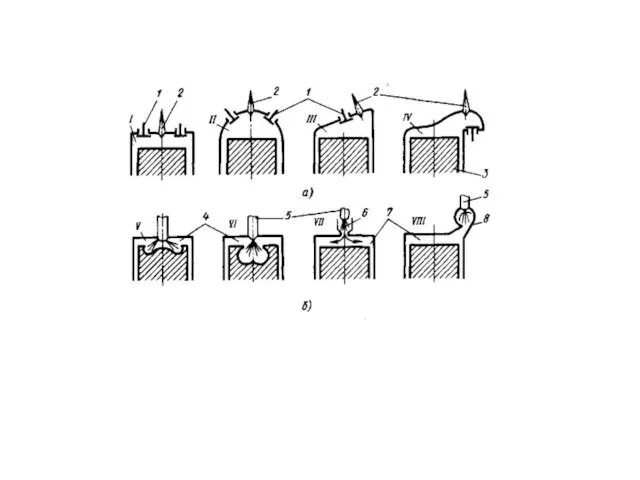

- 13. Камеры сгорания Формы камер сгорания: а — карбюраторных двигателей; б — дизелей: /— цилиндрическая; //— полусферическая;

- 14. Подвижные детали КШМ К подвижным деталям КШМ относятся: Поршни с кольцами и поршневыми пальцами. 2. Шатуны.

- 15. Подвижные детали КШМ

- 16. Во время рабочего хода поршень воспринимает давление газов и передает его через шатун на коленчатый вал.

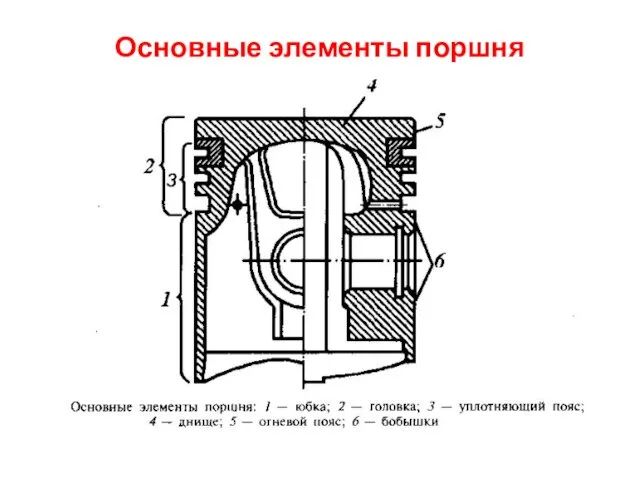

- 17. Основные элементы поршня

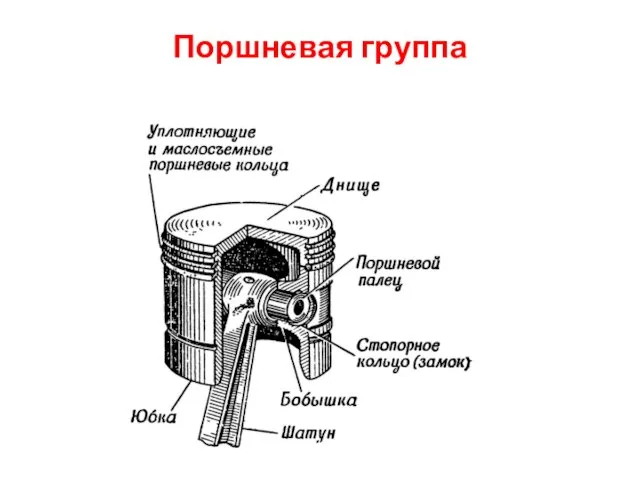

- 18. Поршневая группа

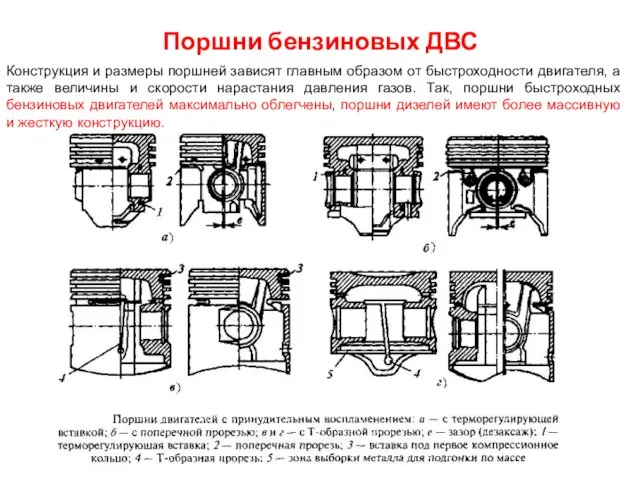

- 19. Поршни бензиновых ДВС Конструкция и размеры поршней зависят главным образом от быстроходности двигателя, а также величины

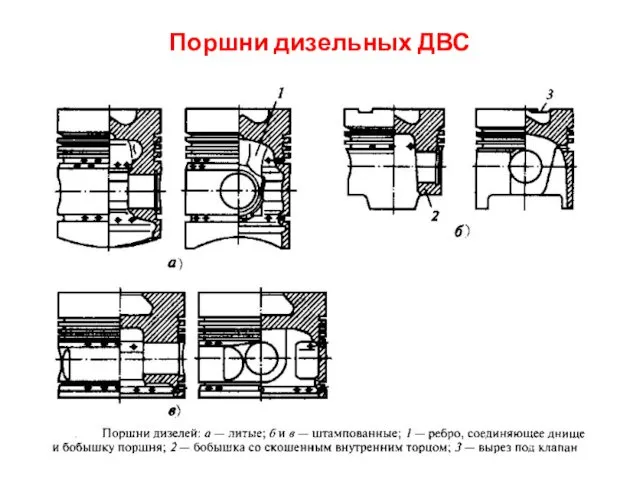

- 20. Поршни дизельных ДВС

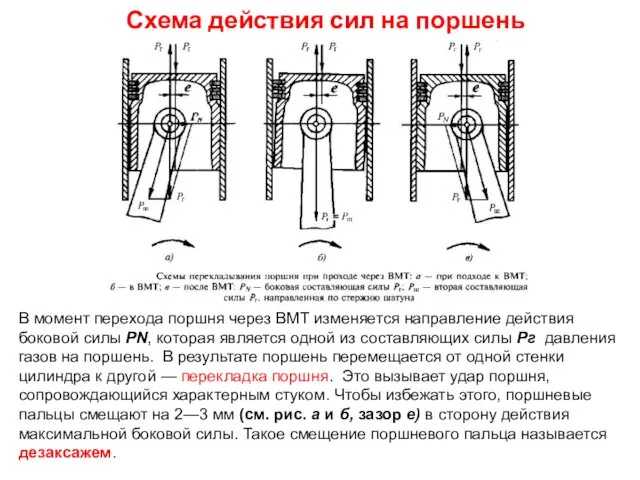

- 21. Схема действия сил на поршень В момент перехода поршня через ВМТ изменяется направление действия боковой силы

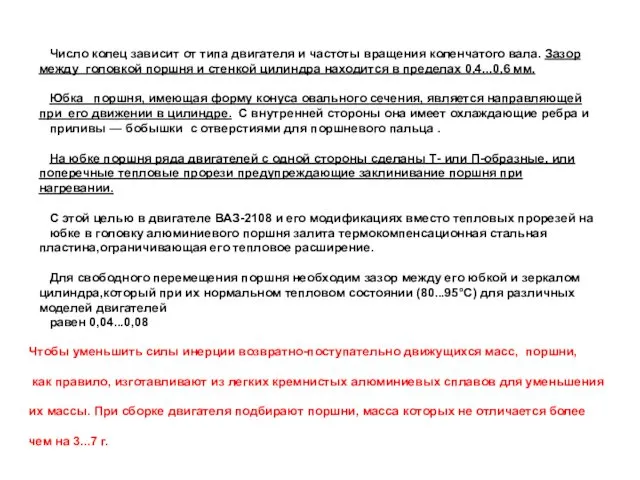

- 22. Число колец зависит от типа двигателя и частоты вращения коленчатого вала. Зазор между головкой поршня и

- 23. Поршни с терморегулирующими вставками

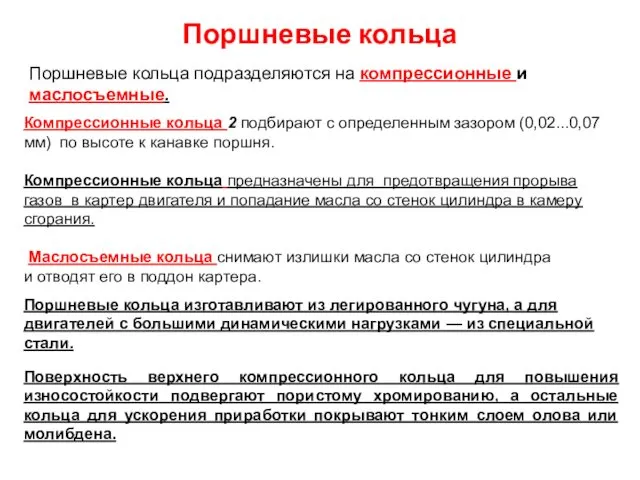

- 24. Поршневые кольца Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца 2 подбирают с определенным зазором

- 25. Поршневые кольца

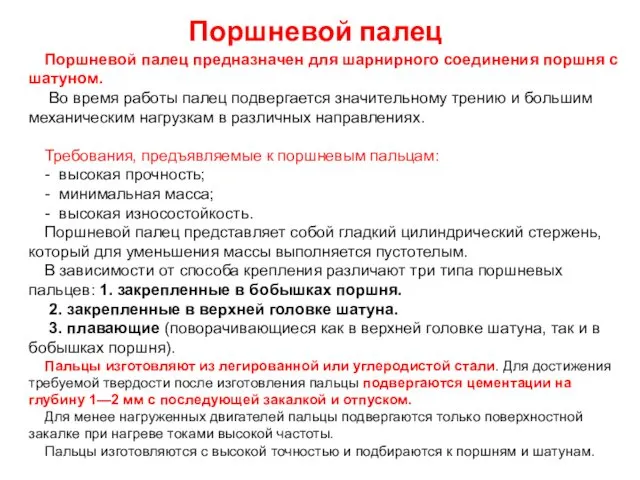

- 26. Поршневой палец Поршневой палец предназначен для шарнирного соединения поршня с шатуном. Во время работы палец подвергается

- 27. Большее распространение получили плавающие пальцы (рис. а, б). Изнашивание плавающих пальцев более равномерное. Осевая фиксация плавающих

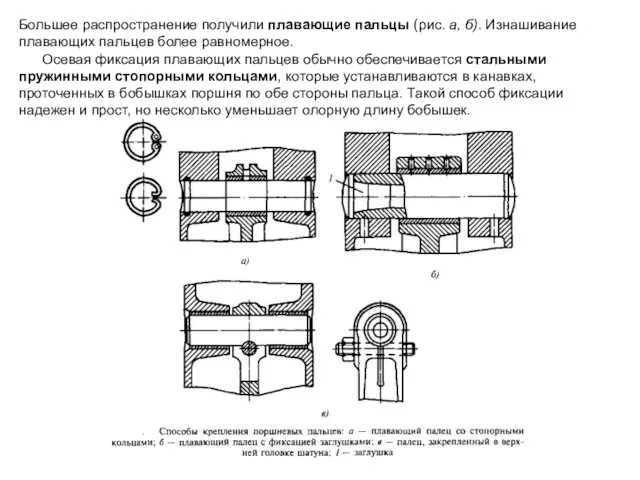

- 28. Шатун Шатун служит для соединения поршня с кривошипом коленчатого вала и обеспечивает при рабочем ходе передачу

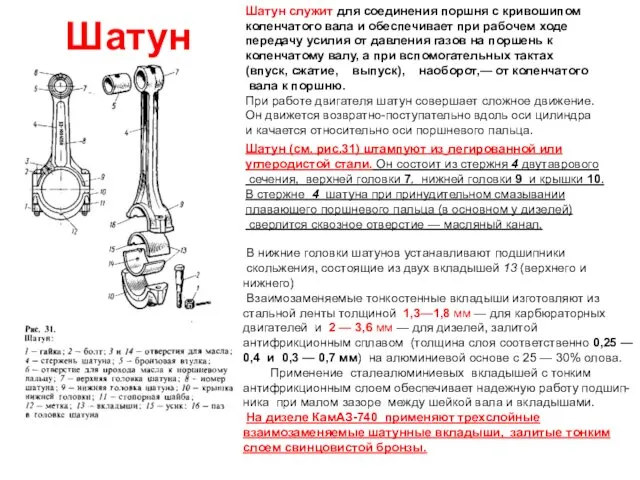

- 29. Шатунная группа Рис. Детали шатунной группы: 1 — верхняя головка шатуна; 2 — стержень; 3 —

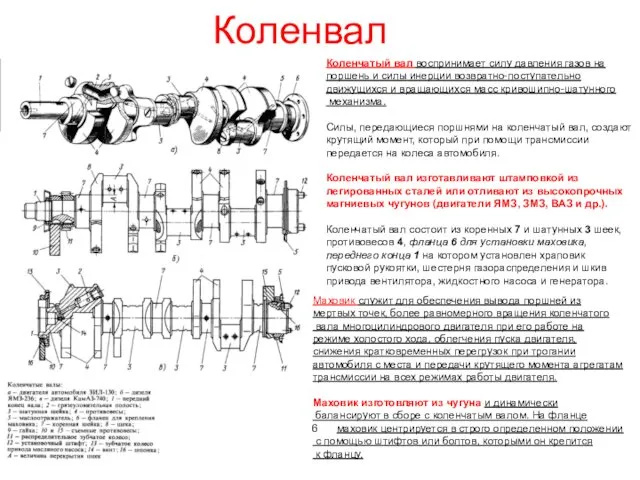

- 30. Коленвал Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся и вращающихся

- 38. Скачать презентацию

классный час Битва под Москвой

классный час Битва под Москвой Конструирование электронных узлов приборов.Конструирование модулей ЭС

Конструирование электронных узлов приборов.Конструирование модулей ЭС Методика воспитательной работы. Определение воспитания

Методика воспитательной работы. Определение воспитания Решение задач с помощью дробных рациональных уравнений

Решение задач с помощью дробных рациональных уравнений Презентация проекта Пальчиковые игры

Презентация проекта Пальчиковые игры Таблица умножения и деления на 9

Таблица умножения и деления на 9 Анализ принципов формирования оптических модулированных сигналов. . Лекция 8

Анализ принципов формирования оптических модулированных сигналов. . Лекция 8 Управление через ШИМ контакты

Управление через ШИМ контакты История Кельнского собора

История Кельнского собора География транспорта Мира. 10 класс

География транспорта Мира. 10 класс Агрегатные состояния вещества

Агрегатные состояния вещества 20230913_mosenkova_l.a.pedsovet

20230913_mosenkova_l.a.pedsovet Соціально-педагогічні умови адаптації молоді до навчання у ЗВО. Лекція № 3

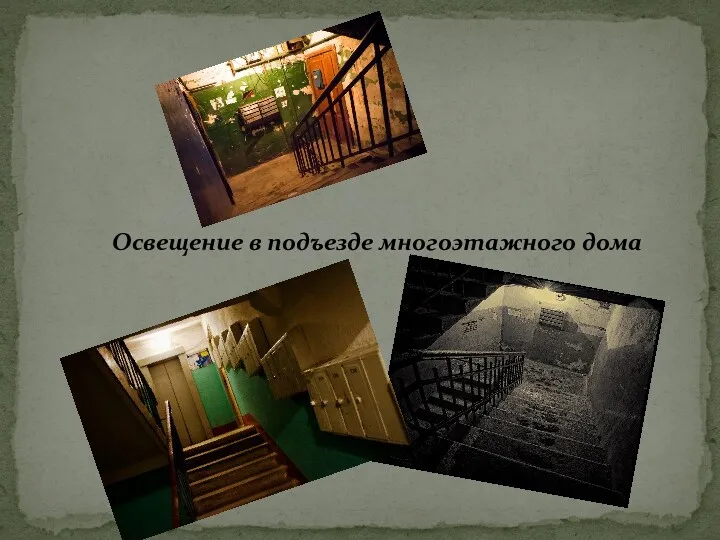

Соціально-педагогічні умови адаптації молоді до навчання у ЗВО. Лекція № 3 Освещение в подъезде многоэтажного дома

Освещение в подъезде многоэтажного дома Мини музей как средство коммуникативно - социального развития детей.

Мини музей как средство коммуникативно - социального развития детей. Музыкально-дидактические игры

Музыкально-дидактические игры Презентация к уроку по химии 8 классТаблица Менделеева на защите Родины.

Презентация к уроку по химии 8 классТаблица Менделеева на защите Родины. Litania do Dzieciątka Jezus

Litania do Dzieciątka Jezus Ящур. Профилактика. Лечение

Ящур. Профилактика. Лечение Компания Origins. Косметика

Компания Origins. Косметика Основные параметры эпюры перевода

Основные параметры эпюры перевода Неделя в начальной школе

Неделя в начальной школе Презентация 20 лет Конституции РФ Диск

Презентация 20 лет Конституции РФ Диск Презентация Познакомимся с нашими зубами

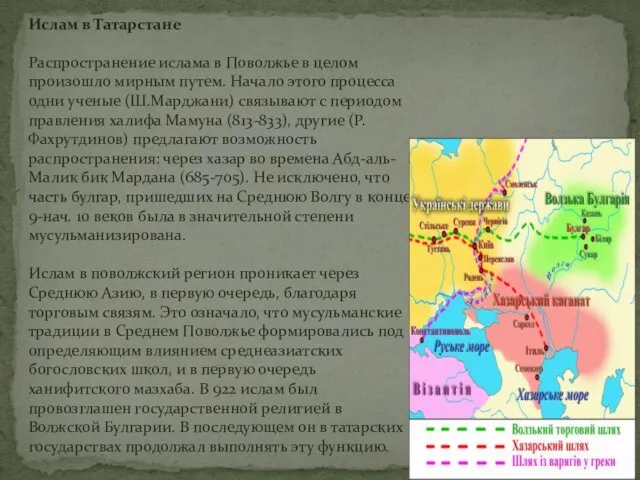

Презентация Познакомимся с нашими зубами Ислам в Татарстане

Ислам в Татарстане Виды нарушений эмоционально-личностной сферы и поведения у детей

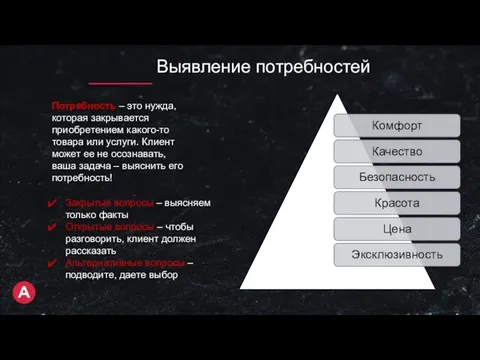

Виды нарушений эмоционально-личностной сферы и поведения у детей Vyyavlenie_potrebnostey

Vyyavlenie_potrebnostey Влияние атмосферы на климат планеты. Особенности климата разных материков. Парниковый эффект

Влияние атмосферы на климат планеты. Особенности климата разных материков. Парниковый эффект