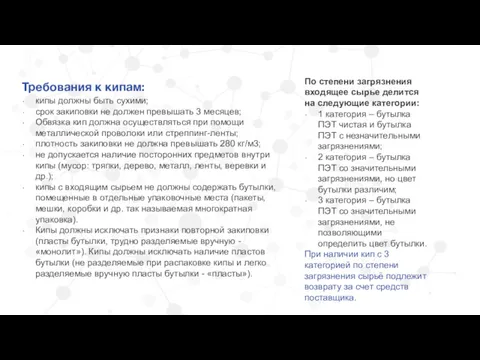

Требования к кипам:

кипы должны быть сухими;

срок закиповки не должен превышать 3

месяцев;

Обвязка кип должна осуществляться при помощи металлической проволоки или стреппинг-ленты;

плотность закиповки не должна превышать 280 кг/м3;

не допускается наличие посторонних предметов внутри кипы (мусор: тряпки, дерево, металл, ленты, веревки и др.);

кипы с входящим сырьем не должны содержать бутылки, помещенные в отдельные упаковочные места (пакеты, мешки, коробки и др. так называемая многократная упаковка).

Кипы должны исключать признаки повторной закиповки (пласты бутылки, трудно разделяемые вручную - «монолит»). Кипы должны исключать наличие пластов бутылки (не разделяемые при распаковке кипы и легко разделяемые вручную пласты бутылки - «пласты»).

По степени загрязнения входящее сырье делится на следующие категории:

1 категория – бутылка ПЭТ чистая и бутылка ПЭТ с незначительными загрязнениями;

2 категория – бутылка ПЭТ со значительными загрязнениями, но цвет бутылки различим;

3 категория – бутылка ПЭТ со значительными загрязнениями, не позволяющими определить цвет бутылки.

При наличии кип с 3 категорией по степени загрязнения сырьё подлежит возврату за счет средств поставщика.

презентация Пустыни

презентация Пустыни Как нарисовать синицу

Как нарисовать синицу Актуальные вопросы профилактики, диагностики коронавирусной инфекции COVID-19

Актуальные вопросы профилактики, диагностики коронавирусной инфекции COVID-19 Рак шейки матки

Рак шейки матки Воспитательная работа

Воспитательная работа перелыгина

перелыгина Вены туловища

Вены туловища Способы образования глаголов

Способы образования глаголов Михаил Афанасьевич Булгаков Мастер и Маргарита, Собачье Сердце

Михаил Афанасьевич Булгаков Мастер и Маргарита, Собачье Сердце Клиникалық басқару жүйесіндегі жағдайлық көзқарас

Клиникалық басқару жүйесіндегі жағдайлық көзқарас Технология совместного (коллективного) планирования жизнедеятельности в классе

Технология совместного (коллективного) планирования жизнедеятельности в классе Концевые эффекты и их значение при измерениях фильтрационных характеристик

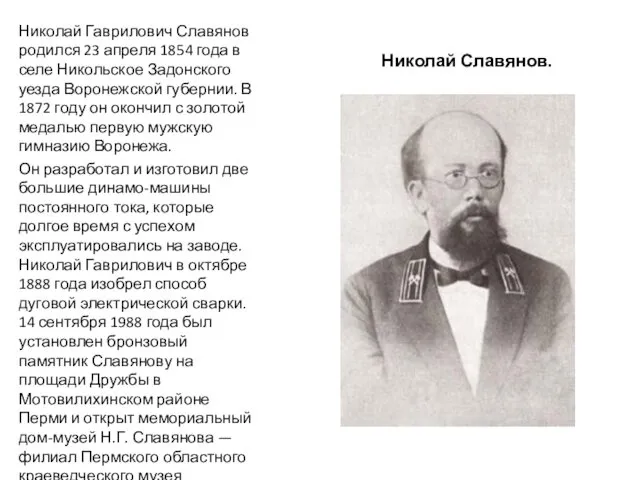

Концевые эффекты и их значение при измерениях фильтрационных характеристик О известном пермяке. Николай Славянов

О известном пермяке. Николай Славянов Техника безопасности при дуговой сварке

Техника безопасности при дуговой сварке Методическая разработка. Типы химических реакций.

Методическая разработка. Типы химических реакций. Аңыз әңгімелер

Аңыз әңгімелер разработки уроков

разработки уроков To be (negative: singular and plural; questions and short answers)

To be (negative: singular and plural; questions and short answers) Оранжевый цвет. Уроки тетушки Совы

Оранжевый цвет. Уроки тетушки Совы Инновационный процесс – как процесс коммерциализации новых идей. Модель ТАМО, инновационная активность бизнеса

Инновационный процесс – как процесс коммерциализации новых идей. Модель ТАМО, инновационная активность бизнеса Электронные деньги. Общее представление

Электронные деньги. Общее представление Конус. Виды конусов

Конус. Виды конусов Большая история маленькой пуговицы

Большая история маленькой пуговицы Патогенез туберкулеза. Иммунитет и аллергия. Основы иммунодиагностики туберкулезной инфекции. Лекция 2

Патогенез туберкулеза. Иммунитет и аллергия. Основы иммунодиагностики туберкулезной инфекции. Лекция 2 Субсидии и ВТО

Субсидии и ВТО Команда развития грихастха-ашрама

Команда развития грихастха-ашрама Оноре де Бальзак

Оноре де Бальзак Балашиха - презентация

Балашиха - презентация