Организация закупок материальнотехнических ресурсов в условиях функционирования толкающей системы CANBAN презентация

Содержание

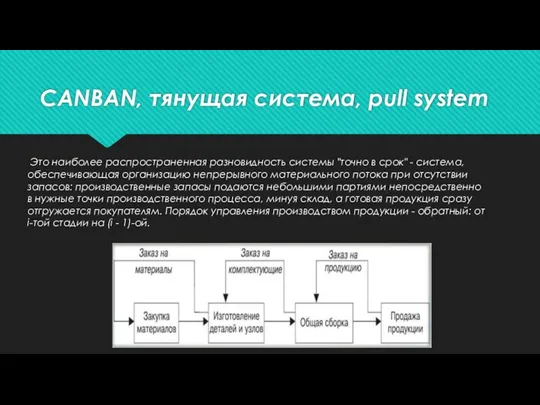

- 2. CANBAN, тянущая система, pull system Это наиболее распространенная разновидность системы "точно в срок" - система, обеспечивающая

- 3. История В настоящее время наметилась четкая тенденция к росту затрат на хранение запасов, что и стало

- 4. Сущность системы Сущность системы CANBAN состоит в том, что все производственные подразделения предприятия снабжаются материальными ресурсами

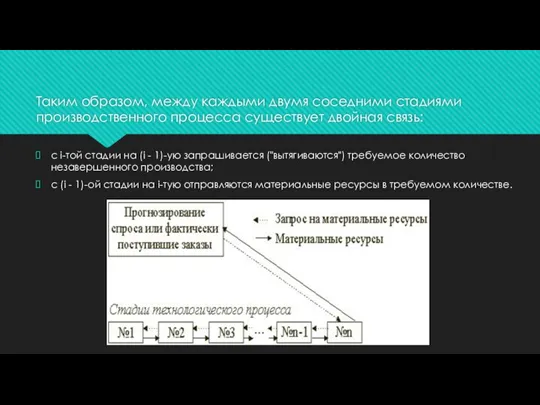

- 5. Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь: с i-той стадии на

- 6. Средством передачи информации в системе CANBAN являются специальные карточки ("canban" с японского - карточка). Применяют два

- 7. Стремление к снижению запасов становится, кроме того, методом выявления и решения производственных проблем. Накопление запасов и

- 8. Принципы системы КАНБАН Исполнители из нижнего потока изымают ровно столько деталей из склада, сколько указано в

- 9. Формирование новой схемы складского хозяйства: склад должен быть один, максимально приближённый к конвейеру; склад формируется по

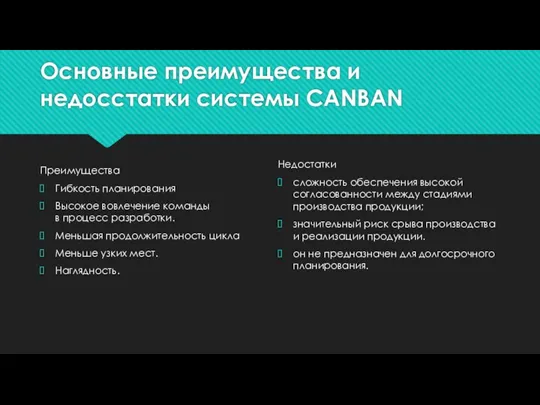

- 10. Основные преимущества и недосстатки системы CANBAN Преимущества Гибкость планирования Высокое вовлечение команды в процесс разработки. Меньшая

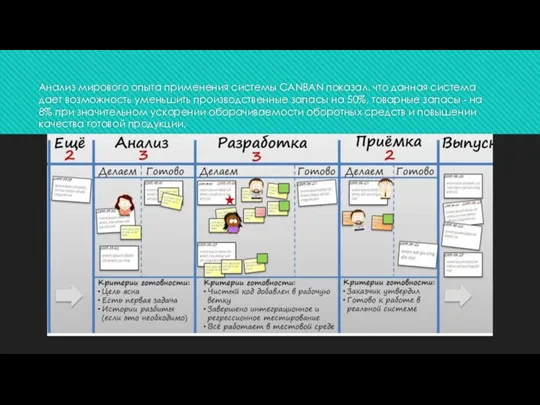

- 11. Анализ мирового опыта применения системы CANBAN показал, что данная система дает возможность уменьшить производственные запасы на

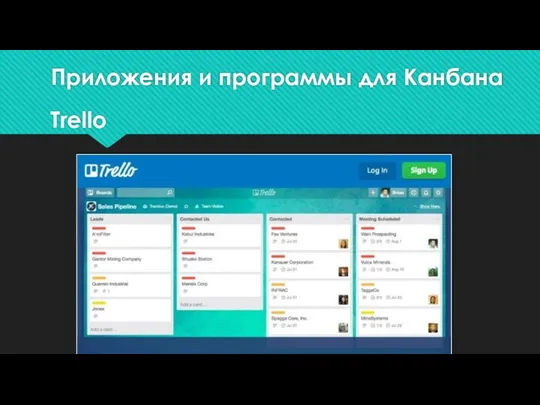

- 12. Приложения и программы для Канбана Trello

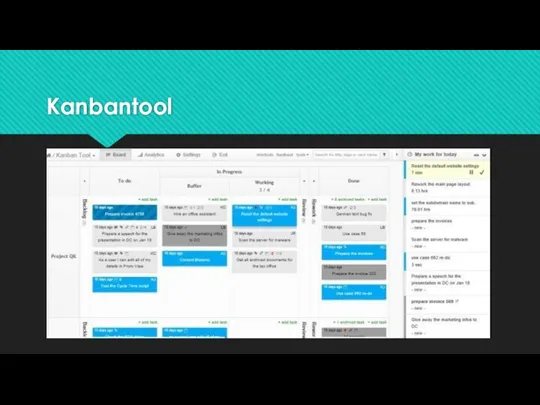

- 13. Kanbantool

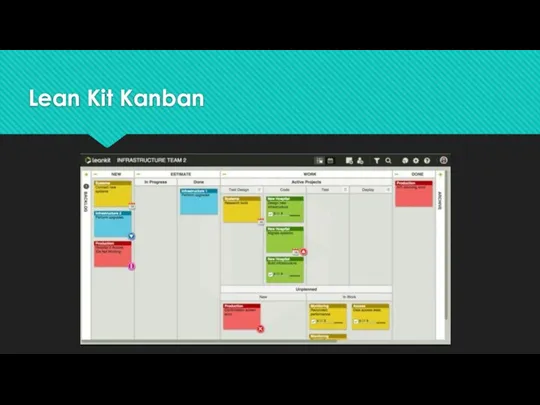

- 14. Lean Kit Kanban

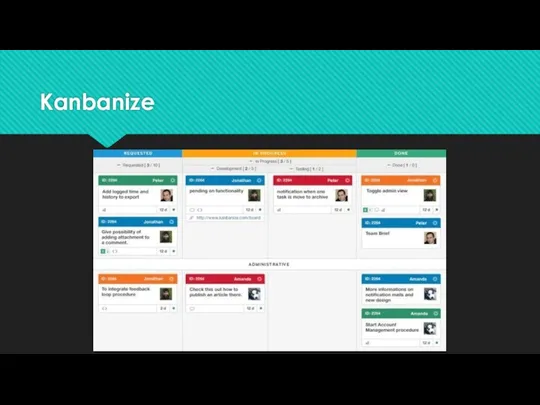

- 15. Kanbanize

- 17. Скачать презентацию

Ссылки в электронных таблицах

Ссылки в электронных таблицах Паливна промисловість

Паливна промисловість Проект: Мои любимые игрушки

Проект: Мои любимые игрушки Broken heart

Broken heart Преобразование комплексного чертежа

Преобразование комплексного чертежа 20231003_ispolzovanie_muz._proizvedeniy_pri_obuch._tat._yaz

20231003_ispolzovanie_muz._proizvedeniy_pri_obuch._tat._yaz Этические и правовые аспекты информационной деятельности. Правовая охрана программ и данных. Защита информации

Этические и правовые аспекты информационной деятельности. Правовая охрана программ и данных. Защита информации Картины русской истории

Картины русской истории Питание микроорганизмов. Методы выделения чистых культур микроорганизмов. Методы определения количества бактерий

Питание микроорганизмов. Методы выделения чистых культур микроорганизмов. Методы определения количества бактерий Отряд ДЮП Жара

Отряд ДЮП Жара Здоровьесбережение на уроках химии

Здоровьесбережение на уроках химии ОГЭ по русскому языку – 2018. Этапы работы при подготовке к сочинению-рассуждению

ОГЭ по русскому языку – 2018. Этапы работы при подготовке к сочинению-рассуждению Тест. Исследование субъективного контроля

Тест. Исследование субъективного контроля Измерение информации

Измерение информации Электронный листок нетрудоспособности

Электронный листок нетрудоспособности Сахароза

Сахароза Презентация

Презентация Водоросли

Водоросли Механизмы окислительной модификации макромолекул. Материал для студентов ЛФ(стоматология)

Механизмы окислительной модификации макромолекул. Материал для студентов ЛФ(стоматология) Классификация баров

Классификация баров Современные требования к уроку географии

Современные требования к уроку географии Проблемы технического зрения в современных авиационных системах

Проблемы технического зрения в современных авиационных системах Презентация подготовка к ЕГЭ №37 (С2) Реакции, подтверждающие взаимосвязь различных классов неорганических веществ Мысленный эксперимент Занятие №3 Пример №1 Анализ и решение

Презентация подготовка к ЕГЭ №37 (С2) Реакции, подтверждающие взаимосвязь различных классов неорганических веществ Мысленный эксперимент Занятие №3 Пример №1 Анализ и решение Интерактивные тренажеры

Интерактивные тренажеры Правила чтения Священного Корана. II часть. Правила Таджвид

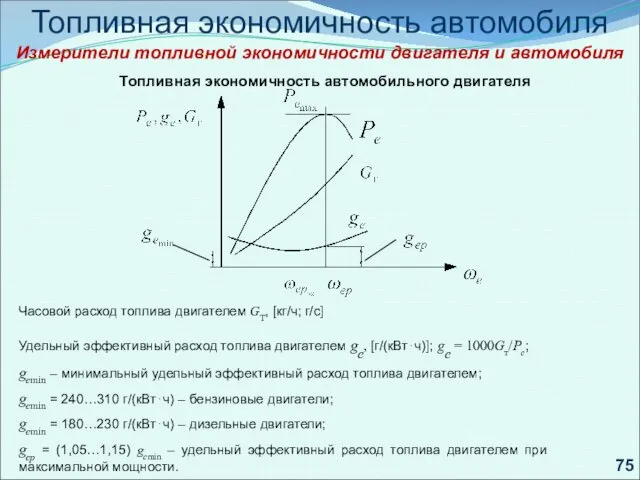

Правила чтения Священного Корана. II часть. Правила Таджвид Топливная экономичность автомобиля

Топливная экономичность автомобиля Агрессия в семье.Родительское собрание

Агрессия в семье.Родительское собрание Мой прадед Погребняк Андрей Иванович в Великой Отечественной войне

Мой прадед Погребняк Андрей Иванович в Великой Отечественной войне