Основные принципы, правила и методы конструирования деталей и функциональных устройств ОЭП презентация

Содержание

- 2. Детали – неделимые однородные тела, состоящие из элементов формы (геометрических поверхностей тел) и материала. Принципы конструирования

- 3. Общие аспекты конструирования деталей Рассмотрим кратко некоторые общие, а также специфические вопросы конструирования деталей. Детали являются

- 4. Рабочие элементы (РЭ) (активные или исполнительные поверхности) непосредственно выполняют заданные функции детали: сферические поверхности линзы (рис.1

- 5. Рис. 1. Структурные элементы деталей

- 6. Базовые элементы (БЭ) обеспечивают координацию детали относительно других деталей и являются поверхностями, по которым деталь сопрягается

- 7. Технологические элементы (ТЭ) обеспечивают технологический процесс изготовления и последующей сборки детали (например, фаски, выточки). Для линзы

- 8. В оправе линзы (рис. 1 в) ТЭ – резьба (и канавка для выхода резьбы) для закрепления

- 9. Одни и те же поверхности (части поверхностей) могут выполнять роль РЭ, БЭ и СЭ. Наиболее благоприятным

- 10. Кроме этого, конструктор должен указать: допустимые отклонения характеристик материала; погрешности изготовления размеров и форм; тип покрытий;

- 11. Выбор материала производится исходя из: функционального назначения детали; условий ее эксплуатации; рациональной технологии изготовления; стоимости материала;

- 12. Табл. 1. Физико-механические и технологические свойства материалов

- 13. Например, если конструируется линза, то ее материал должен быть прозрачным для рабочего диапазона длин волн света.

- 14. Естественно, что характеристики используемого материала должны обеспечить необходимую точность размеров, форм и шероховатость (чистоту) поверхностей детали

- 15. Общей современной тенденцией являются использование таких материалов, из которых можно изготавливать детали производительными методами (например, литьем

- 16. Например, такой перспективный для изготовления космических зеркал материал, как бериллий, обладающий для этого рядом очень хороших

- 17. Часто выбор материала производится с помощью расчета необходимых значений некоторых его характеристик по требуемым показателям качества

- 18. Выбор формы ограничивающих деталь поверхностей осуществляют исходя из их структуры (функционального назначения), технологичности, эстетических и эргономических

- 19. Рабочие элементы оригинальных деталей выполняют в виде специальных поверхностей, например параболическими, эллиптическими. Форма базовых, свободных и

- 20. Параметры формы могут быть получены эвристически, расчетным путем, исходя из условий стандартизации и унификации, технологических возможностей

- 21. Определение размеров детали производится с учетом большого числа факторов, среди которых следует выделить функциональную точность, параметрическую

- 22. В наиболее ответственных случаях детали подвергаются тщательному расчету (а иногда и экспериментальным исследованиям) по математическим моделям,

- 23. Для оптических деталей подобными расчетами определяют размеры и расположение рабочих элементов. Весьма важный аспект конструирования детали

- 24. При конструировании деталей определяются: способ термообработки, тип покрытий и смазочный материал, которые оказывают существенное влияние на

- 25. Особенно широко применяются покрытия оптических деталей: просветляющие, зеркальные, поляризующие, токопроводящие, покрытия-фильтры, защитные. Смазочные материалы предназначены для

- 26. Принципы конструирования деталей Принцип совместной обработки рабочих и базовых элементов детали. Этот принцип заключается в предпочтительности

- 27. Рис. 2. Конструкции оправы Рис. 2 а – оба рабочих элемента РЭ1 и РЭ2 не могут

- 28. В первом случае погрешность расположения РЭ2 относительно РЭ1 и БЭ будет больше, а следовательно, хуже центрировка

- 29. Принцип точностной технологичности деталей заключается в учете экономических факторов при назначении допусков на характеристики материала детали

- 30. Назначение высоких (жестких) допусков на погрешности изготовления деталей приводит к существенному их удорожанию, поэтому такие допуски

- 31. Соединением деталей в конструкторском смысле (как элемента конструкции) называют конструкцию элементарной сборочной единицы, которая состоит из

- 32. Соединяемые детали образуют контактные пары, которые классифицируют как: подвижные и неподвижные; замыкающиеся формой, силой и креплением;

- 33. Показатели качества соединений подразделяются на: эксплуатационные (точность, надежность, износостойкость); конструктивные (габаритные размеры, масса, компактность); технологические (технологичность

- 34. На рис. 3 показано соединение линзы (рабочая присоединяемая деталь 1) с оправой 2 (базовая деталь) с

- 35. Рассмотрим принципы конструирования соединений, позволяющие обеспечить эти показатели, основанные на общих правилах и законах наложения материальных

- 36. На рис. 4 изображена конструкция соединения зеркала 1 с кронштейном 2. Конструкция, изображенная на рис. 4

- 37. Рис. 4. Соединение зеркала с оправой

- 38. Принцип отсутствия избыточного базирования в соединении деталей (статическая определенность соединений). Придание материальным телам определенного и строго

- 39. Базирование называют избыточным, когда лишние степени свободы присоединяемой детали отняты более одного раза, т. е. когда

- 40. Устранить неопределенность базирования можно изменив конструкцию сопряжения деталей (рис. 5 б). Рис. 5. Дублирование в сопряжении

- 41. Принцип геометрической определенности контакта пар в соединении заключается в определенности положения и формы, контакта сопрягаемых поверхностей

- 42. Эта неопределенность снижает точность расположения присоединяемой детали и несущую способность базовой детали. Наибольшее влияние на точность

- 43. Рис. 6. Сопряжение зеркала с оправой

- 45. Принцип силового замыкания. Силовое замыкание соединений следует осуществлять так, чтобы линия действия замыкающей силы проходила через

- 46. В этом случае: более точно обеспечивается расположение рабочих элементов соединения относительно базовых; более благоприятным будет силовой

- 48. Рис. 7. Осевая система зеркала

- 50. Принцип ограничения продольного и поперечного вылетов рабочих элементов. «Вылет» рабочего элемента - расстояние между ним и

- 52. Рис. 8. Сопряжение оправ линзовых систем с корпусной деталью

- 53. Учет тепловых свойств соединяемых деталей. Этот принцип заключается в обеспечении отсутствия возможных деформаций и смещений сопрягаемых

- 54. Для соблюдения принципа следует обеспечить возможность относительного изменения размеров деталей (при отклонении температуры) без нарушения их

- 56. Рис. 9. Крепление оптических деталей в оправах

- 57. Точностная технологичность соединений. В процессе сборки детали соединяются путем сочленения, свинчивания, завальцовки, склейки и т.п. Технологичность

- 58. Поэтому при конструировании надо руководствоваться следующими правилами, касающимися автоматизации сборочных операций: обеспечение полной взаимозаменяемости деталей; стремление

- 59. исключение одновременного начала контактирования сопрягаемых деталей по нескольким поверхностям; осуществление центрирования с помощью вращательно-симметричных деталей; предотвращение

- 60. Одно из основных требований к качеству соединений - точность расположения их рабочих элементов относительно базовых. Оно

- 61. Экономическому уровню соответствует точность, достигаемая при сборке деталей без последующих пригонок и регулировок. Точность расположения рабочих

- 62. Производственному уровню соответствует точность, достигаемая при сборке с применением пригонки, регулировки и универсального оборудования и инструмента,

- 63. Техническому уровню соответствует точность, достигаемая при сборке с пригонками, регулировками и доводками и контроле с помощью

- 64. Узлы и функциональные устройства (ФУ) представляют собой более сложные, чем соединения, сборочные единицы, состоящие из большего

- 65. Это, например, объективы, окуляры, механизмы, сканирующие устройства, затворы, диафрагмы. В узлах и функциональных устройствах целесообразно различать:

- 66. Основные показатели качества узлов и функциональных устройств: точность (расположения РЭУ относительно БЭУ и ЭЭУ) передачи и

- 67. Рассматриваемые далее принципы заключаются в общих правилах конструирования механических и оптических функциональных устройств прибора, позволяющих оптимизировать

- 68. Принцип Аббе. По этому принципу, называемому также принципом исключения компараторной погрешности, эталонный элемент устройства должен быть

- 69. Рис. 10. Компараторы На рис. 10 показан классический пример, давший второе название принципу, с поперечным (рис.

- 72. Принцип кратчайшей цепи преобразования. Так же, как и кратчайшая размерная цепь (позволяющая получить более высокую точность

- 73. Рис. 11. Функциональные схемы теодолита (а) и стереотрубы (б)

- 74. Горизонтальные углы на местности измеряются теодолитом (рис.11 а) при наведении зрительной трубы 1 на объект наблюдения

- 76. Принцип наибольших масштабов преобразования. Функциональные элементы, осуществляющие наибольший масштаб преобразования, следует ставить в конце (для устройств,

- 78. Рис. 12. Кинетические схемы, приводов

- 81. Таким образом, привод, в котором элементарный преобразователь, имеющий наибольший масштаб преобразования, установлен в конце цепи преобразования,

- 82. Принцип отсутствия избыточных связей и местных подвижностей в механизмах приборов. Избыточные связи в механизмах приборов: приводят

- 83. Принцип необходимости юстировки оптических устройств. При конструировании оптических функциональных устройств следует проверять необходимость их юстировки и

- 84. Общие принципы, правила и методы конструирования

- 85. Принцип унификации конструкций изделий. Унификацией называют приведение к оптимальному единообразию форм и объектов человеческой деятельности. Из

- 86. Суть принципа унификации конструкций изделий заключается в ограничении многообразия возможных частных (индивидуальных) решений на всех этапах

- 87. Под единой системой типовых конструкций следует понимать ограниченное число (группу) конструкций изделий, применяемых в определенной области

- 88. Единая система создается исходя из принципа: «Целое состоит из частей, на которое оно может быть разложено

- 89. Компоновка конструкций – поиск и разработка рационального размещения элементов конструкции в заданном пространстве. Именно в процессе

- 90. Так как от объема прибора зависит в известной степени его масса, занимаемая им площадь помещений, транспортные

- 91. При компоновке прибора, создаваемого при индивидуальном проектировании, также целесообразно разбивать прибор на функциональные составные части: несущие

- 92. Осуществляя компоновку, следует идти от общего к частному: Первый шаг. Определяют, будет ли прибор моноблочным, когда

- 93. Второй шаг. Эскизная компоновка общей конструкции моноблока (или автономного устройства) и его основных элементов без детализации

- 94. Так как ОЭП содержат функциональные устройства с различными физическими принципами действия (оптические, механические, электронные), которые должны

- 95. Третий шаг. Определив несущую часть конструкции, продолжают эскизную компоновку узлов и основных деталей моноблока: - оптических

- 96. Второстепенные узлы, элементы и вспомогательные детали на этом этапе подробно могут не разрабатываться. Отдельные функциональные устройства,

- 97. Одно из основных правил компоновки – не останавливаться на одном варианте конструкции, а разработать несколько вариантов

- 98. При компоновке необходимо соблюдать 4 принципа: преемственности (ознакомиться с конструкцией с целью найти аналог); нужно действовать

- 99. Осуществляя компоновку, следует применять индивидуальный метод унификации конструкции (будет далее рассмотрен), максимально используя стандартизованные, унифицированные и

- 100. При этом также выполняется условие конструктивной преемственности - использование предшествующего опыта оптической промышленности, точного приборостроения и

- 101. Осуществляя компоновку конструкций, целесообразно выполнять следующие правила и приемы: исключать возможное вредное влияние отдельных функциональных устройств

- 102. сочетать компактность конструкции с удобствами сборки, юстировки, технического обслуживания и ремонта ОЭП и его узлов в

- 103. В зависимости от назначения и от условий работы ОЭП применяются следующие компоновочные схемы (КС): децентрализованную (разбросанную);

- 104. Данную схему применяют, когда ОЭП служит для измерения параметров чего-либо без доступа оператора. Например, для измерения

- 105. Децентрализованную схему компоновки часто используют в полевых приборах, что связано с транспортированием и ограничением массы. Например,

- 106. Достоинствами децентрализованной схемы являются: простота компоновки отдельных функциональных блоков; возможность их произвольного размещения; достаточно высокая надежность,

- 107. Недостатками рассматриваемой схемы являются: наличие соединительных кабелей значительной длины; необходимость обеспечения индивидуальной защиты от вредных воздействий

- 108. При полностью централизованной схеме компоновки все блоки размещаются в общем корпусе. Такая схема характерна для стационарно

- 109. Иногда компоновку выполняют по централизованной схеме с автономным пультом управления. Например, фотоэлектрическое устройство для дистанционного измерения

- 110. Достоинствами централизованной схемы являются: компактность прибора; минимальная длина междублочных связей; возможность обеспечения одновременной защиты всех блоков

- 111. Независимо от выбранной компоновочной схемы при конструировании ОЭП необходимо учитывать следующие общие принципы: 1. Конструкцию необходимо

- 112. 3. Конструкция должна обеспечивать возможность сборки как отдельных узлов, так и прибора в целом. 4. Число

- 113. 7. При монтаже в общем кожухе отдельные узлы и блоки во время работы не должны оказывать

- 114. Для деталей серийного производства необходимо стремиться к сокращению механической обработки резанием. Корпусные детали и детали сложной

- 115. 10. При компоновке следует учитывать требования по герметизации, термостатированию, экранированию, а также требования к конструкции, определяемые

- 116. В настоящее время не существует какой-либо общей методики выполнения компоновки ОЭП. Конструирование и компоновку приборов выполняют

- 117. При сборке и юстировке отдельных узлов и прибора в целом конструкция их должна позволять проводить предусмотренные

- 118. Компоновка оптико-механических блоков. Рассмотрение различных конструкций ОЭП свидетельствует о том, что независимо от принятой компоновочной схемы

- 119. 5) на монтажных платах с колонками; 6) с нанизыванием узлов; 7) с использованием направляющей; 8) в

- 120. 1. В едином корпусе. Для приборов относительно небольших размеров, когда необходимо добиться их компактности и высокой

- 121. 3. Компоновка на раме применяется для приборов и стендов, имеющих значительные габаритные размеры. Кроме того, его

- 122. Для повышения жесткости и стабильности в конструкцию рамы можно вводить косынки (пластины, связывающие звенья каркаса вблизи

- 123. 4. Компоновку на монтажной плите применяют при конструировании приборов высокой стабильности, оптические элементы которых должны располагаться

- 125. 5. Компоновка на монтажных платах с колонками (рис.13). Данный способ является развитием предыдущего способа при расположении

- 126. Рис. 13. Компоновка на монтажных платах с колонками

- 127. 6. Компоновку с нанизыванием узлов (рис. 14а, 14б) применяют, если узлы прибора собраны на платах, имеющих

- 128. Рис. 14а. Компоновка с нанизыванием узлов

- 129. Рис. 14б. Компоновка с нанизыванием узлов

- 130. Жесткость и стабильность такой конструкции не намного ниже аналогичных параметров конструкции при компоновке с применением трубы

- 131. 7. Компоновка с использованием направляющей применяется при проектировании приборов, в которых при эксплуатации требуется изменять взаимное

- 132. Рис. 15 Компоновка с использованием ОСК-2 в качестве направляющей

- 133. 8. Компоновку на базе модульных узлов и блоков применяют в основном при конструировании электронных стоек. Во

- 134. Командно-регистрационные устройства ОЭП выполняются, как правило, в виде автономных блоков по принципу блочно-модульной конструкции. На рис.

- 135. Рис. 16. Компоновка командно-регистрационного устройства

- 136. Компонуя оптическую схему прибора, часто используют зеркально-призменные системы (ЗПС), позволяющие упростить юстировку при сборке и выполнить

- 137. Рис. 17. Компоновки конструкции призмами

- 140. Еще один пример компоновки с использованием принципа инверсии для упрощения конструкции корпуса телеобъектива показан на рис.

- 141. Рис. 18. Конструктивная инверсия элементов объектива

- 142. В первоначальном варианте (рис. 18 а) изменение воздушного промежутка d между подвижным положительным 2 и неподвижным

- 143. Второй вариант конструкции телеобъектива (рис. 18 б), где перемещается по резьбе оправа 4 отрицательного компонента (относительно

- 145. Скачать презентацию

Презентация 2 младшей группы Б МБУ детский сад №153 Олеся г. Тольятти

Презентация 2 младшей группы Б МБУ детский сад №153 Олеся г. Тольятти Презентация к родительскому собранию УСПЕШНОСТЬ ОБУЧЕНИЯ МЛАДШЕГО ШКОЛЬНИКА, ПОМОГИ ЕМУ УЧИТЬСЯ

Презентация к родительскому собранию УСПЕШНОСТЬ ОБУЧЕНИЯ МЛАДШЕГО ШКОЛЬНИКА, ПОМОГИ ЕМУ УЧИТЬСЯ Площадь трапеции

Площадь трапеции Англия в XVIII веке. Промышленный переворот

Англия в XVIII веке. Промышленный переворот Пресвятая Богородица: житие и в иконописи

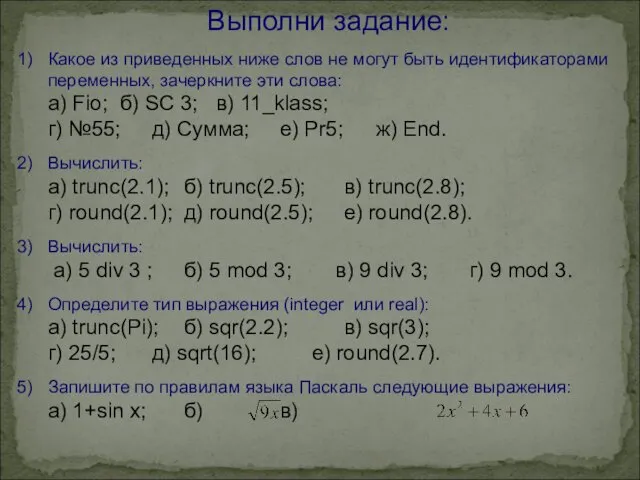

Пресвятая Богородица: житие и в иконописи Идентификаторы переменных

Идентификаторы переменных Организация питания. Питание отдельных групп населения

Организация питания. Питание отдельных групп населения Автоматизированная система управления городским дорожным движением

Автоматизированная система управления городским дорожным движением ЖК Aquatoria в г. Москва

ЖК Aquatoria в г. Москва Классный час с презентацией Зачем человек придумал электричество?

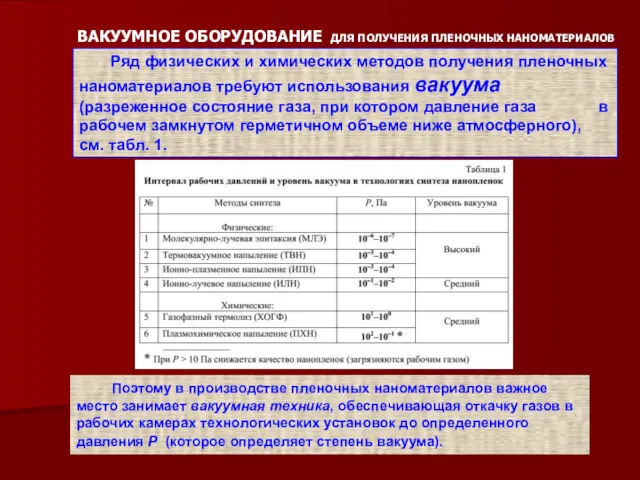

Классный час с презентацией Зачем человек придумал электричество? Вакуумное оборудование для получения пленочных наноматериалов

Вакуумное оборудование для получения пленочных наноматериалов Инновационная педагогика Л.Н. Толстого

Инновационная педагогика Л.Н. Толстого Слюсарна справа

Слюсарна справа Нервная система рыб

Нервная система рыб Предоставление гарантии от ООО “BPW-Ост”

Предоставление гарантии от ООО “BPW-Ост” Домашние животные

Домашние животные Масленица. Викторина

Масленица. Викторина Презентация 8 марта - Международный женский день

Презентация 8 марта - Международный женский день Организация технического обслуживания и ремонта машинно-тракторного парка по круглогодовому графику с разработкой технологии

Организация технического обслуживания и ремонта машинно-тракторного парка по круглогодовому графику с разработкой технологии Учебник русского языка

Учебник русского языка Презентация Огород-круглый год

Презентация Огород-круглый год Процессы физико-химической обработки

Процессы физико-химической обработки Родительское собрание: Введение комплексного учебного курса Основы религиозных культур и светской этики

Родительское собрание: Введение комплексного учебного курса Основы религиозных культур и светской этики Опытно-промышленное предприятие кучного выщелачивания на месторождении Лунное

Опытно-промышленное предприятие кучного выщелачивания на месторождении Лунное Путешествие в джунгли Диск

Путешествие в джунгли Диск Аспекты воспитания

Аспекты воспитания Поморье. Земля Новгородская

Поморье. Земля Новгородская Занимательная химия

Занимательная химия