Содержание

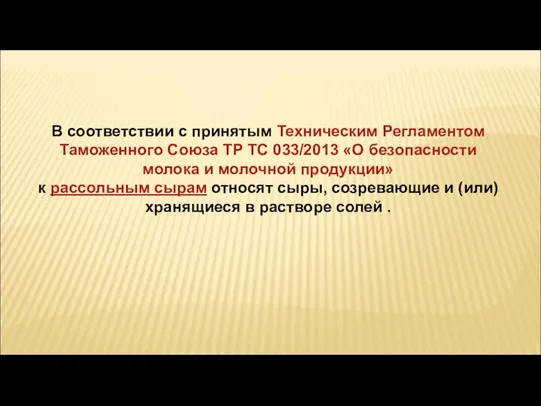

- 2. В соответствии с принятым Техническим Регламентом Таможенного Союза ТР ТС 033/2013 «О безопасности молока и молочной

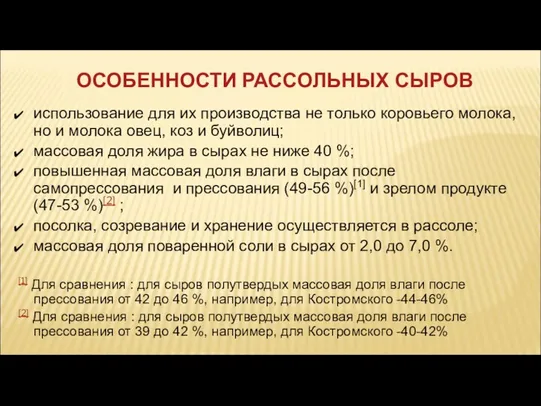

- 3. ОСОБЕННОСТИ РАССОЛЬНЫХ СЫРОВ использование для их производства не только коровьего молока, но и молока овец, коз

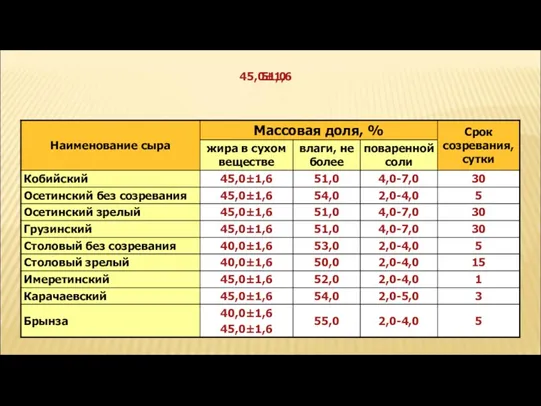

- 4. 45,0±1,6 51,0

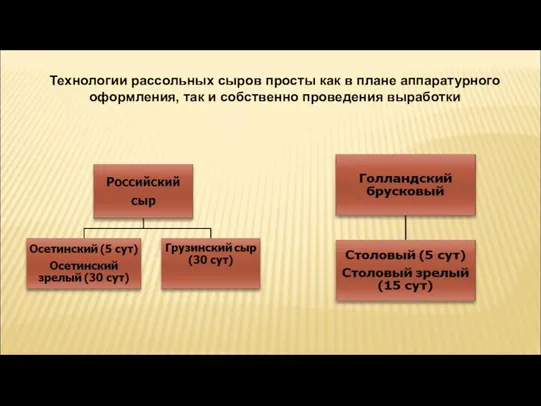

- 5. Технологии рассольных сыров просты как в плане аппаратурного оформления, так и собственно проведения выработки

- 6. ГОСТ Р 53437-2009 «Сыры Сулугуни и Слоистый. Технические условия» Сборник ТТИ по производству сыров Сулугуни и

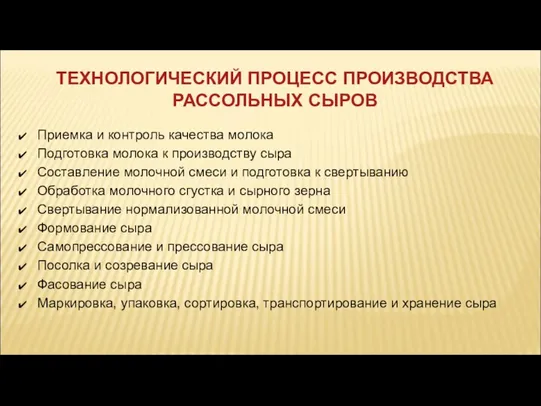

- 7. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА РАССОЛЬНЫХ СЫРОВ Приемка и контроль качества молока Подготовка молока к производству сыра Составление

- 8. ПРИЕМКА И КОНТРОЛЬ КАЧЕСТВА МОЛОКА И СЫРЬЯ Контроль качества сырья – оценка его на соответствие требованиям

- 9. ПОДГОТОВКА МОЛОКА К ПРОИЗВОДСТВУ СЫРА Резервирование молока - хранение его при температуре от 2 °С до

- 10. Нормализация молока Осуществляется в соответствии с инструкцией, изложенной в Сборнике ТТИ по производству рассольных сыров Тепловая

- 11. СОСТАВЛЕНИЕ СМЕСИ И ПОДГОТОВКА К СВЕРТЫВАНИЮ Внесение хлористого кальция – для восстановления солевого равновесия, нарушенного в

- 12. БАКТЕРИАЛЬНЫЕ ЗАКВАСКИ И КОНЦЕНТРАТЫ Роль заквасочных культур преобразование основных компонентов молока (лактозы, белков, жира) во вкусовые,

- 13. Свертывание молочной смеси Температура (33±1) °С, продолжительность от 30 до 70 мин Неоправданное повышение дозы МФП

- 14. ОБРАБОТКА СГУСТКА Разрезка сгустка Размер сырного зерна после разрезки – (6-25) мм, продолжительность постановки 10-15 мин

- 15. Формование сыра Формование сыра - это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки

- 16. Самопрессование и прессование сыра Самопрессование - выдержка сырной массы в формах без нагрузки. В этот период

- 17. Посолка и созревание сыра Посолка сыра осуществляется в водном растворе поваренной соли (рассоле). Основными физико-химическими процессами

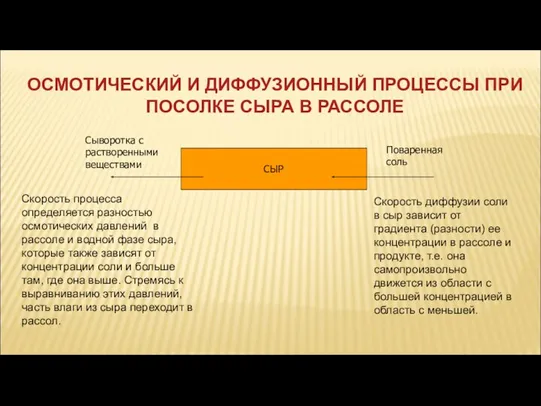

- 18. ОСМОТИЧЕСКИЙ И ДИФФУЗИОННЫЙ ПРОЦЕССЫ ПРИ ПОСОЛКЕ СЫРА В РАССОЛЕ СЫР Сыворотка с растворенными веществами Поваренная соль

- 19. ПРОСАЛИВАЕМОСТЬ СЫРА накопительная зона(~40 %), в которую диффундирует поваренная соль в период нахождения его в рассоле

- 20. КОНЦЕНТРАЦИЯ ПОВАРЕННОЙ СОЛИ В РАССОЛЕ При очень высокой концентрации соли в рассоле – 24-26 % -

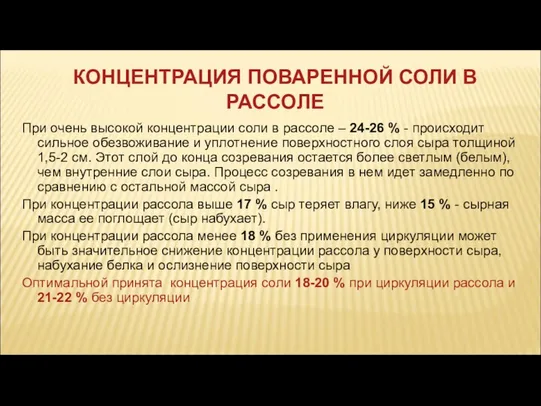

- 21. ВЛИЯНИЕ ВЛАЖНОСТИ СЫРА НА ПРОЦЕСС ПОСОЛКИ При увеличении массовой доли влаги в сыре диффузионные процессы усиливаются

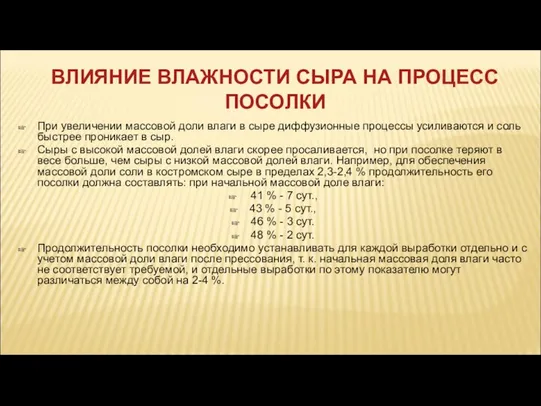

- 22. Фасование сыра проводится в соответствии с требованиями ТУ 9225-129-04610209-2003 «Сыры фасованные», по технологической инструкции по производству

- 23. СРОКИ ГОДНОСТИ РАССОЛЬНЫХ СЫРОВ ПО ГОСТ Р 53421-2009 Срок годности рассольного сыра, упакованного в полимерные и

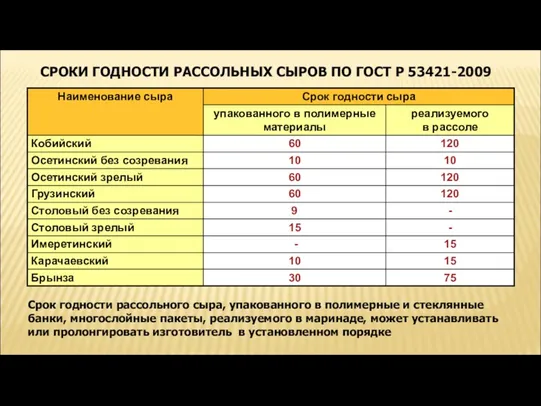

- 24. ПРОДУКТ СЫРНЫЙ С РАСТИТЕЛЬНЫМ ЖИРОМ «ГРЕЧЕСКИЙ» ТУ 9226-193-04610209-2011 Сырный продукт изготавливают в следующем ассортименте: продукт сырный

- 25. СЫР БРЫНЗА «ДЕЛИКАТЕСНАЯ» СТО ВНИИМС 004-2010 сыр Брынза «Деликатесная», созревающий в рассоле; сыр Брынза «Деликатесная», созревающий

- 26. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СЫРОВ С ЧЕДДЕРИЗАЦИЕЙ И ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ СЫРНОЙ МАССЫ (СЫРЫ С ЧТМО) Преимущества этих

- 27. РАЗМЕРЫ И ФОРМА СЫРОВ С ЧЕДДЕРИЗАЦИЕЙ И ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ СЫРНОЙ МАССЫ ОСОБЕННОСТИ ТЕХНОЛОГИИ СЫРОВ Чеддеризация сырной

- 28. ПОДГОТОВКА К СВЕРТЫВАНИЮ Молоко для выработки необходимо подвергнуть созреванию. Термическую обработку молочной смеси проводят при 70-72

- 29. СВЕРТЫВАНИЕ СМЕСИ И ОБРАБОТКА ЗЕРНА температура свертывания 34-36 ºС, продолжительность 30-40 мин; размер зерна после разрезки

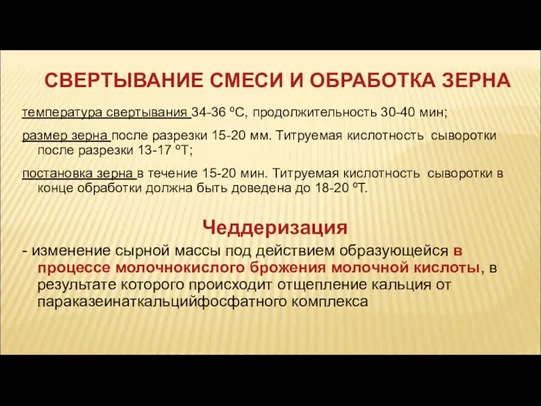

- 30. Влияние кислотности смеси перед свертыванием на длительность чеддеризации Способы чеддеризации под слоем сыворотки; в брусках; под

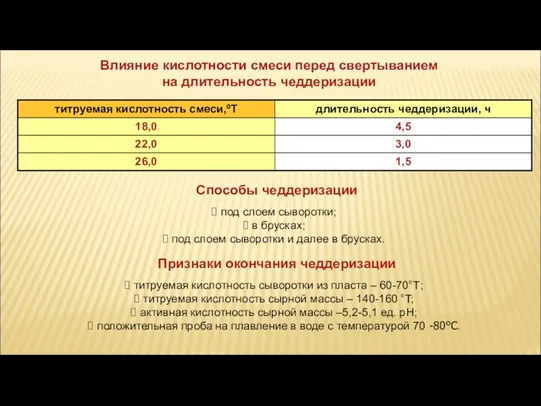

- 31. ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА СЫРНОЙ МАССЫ Способы: в водном или кислосывороточном рассоле; конвективное плавление в емкости с рубашкой;

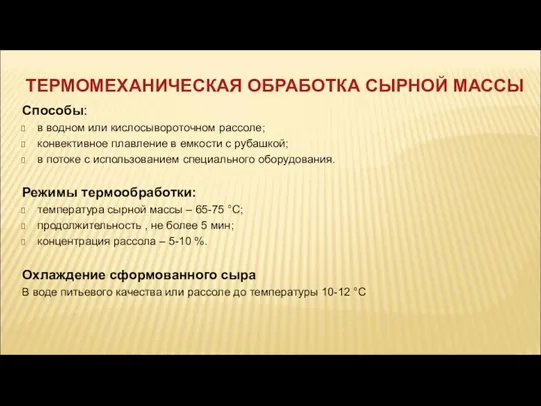

- 32. КОПЧЕНИЕ СЫРОВ Режимы копчения: холодное – при 25-30 °С в течение 3-5 ч; промежуточное – при

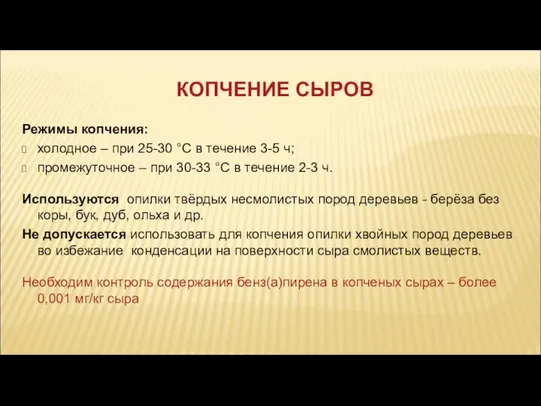

- 34. Скачать презентацию

Турнир смекалистых. Все о кислотах

Турнир смекалистых. Все о кислотах 8 МАРТА

8 МАРТА Презентация Песочная терапия

Презентация Песочная терапия Соціологія релігії

Соціологія релігії Картотека игр на снятие мышечного напряжения

Картотека игр на снятие мышечного напряжения Дисциплинарная ответственность военнослужащих

Дисциплинарная ответственность военнослужащих Вологодское областное сельскохозяйственное предприятие Заря. Отчет о деятельности

Вологодское областное сельскохозяйственное предприятие Заря. Отчет о деятельности Светофорная азбука

Светофорная азбука Этот день победы. Творческий проект в детском саду

Этот день победы. Творческий проект в детском саду Детский загородный оздоровительный лагерь Заря

Детский загородный оздоровительный лагерь Заря Экссудативті-катаральды диатез

Экссудативті-катаральды диатез Орден Улыбок

Орден Улыбок Визитная карточка. Михайлова Ольга Владимировна, воспитатель высшей квалификационной категории

Визитная карточка. Михайлова Ольга Владимировна, воспитатель высшей квалификационной категории Кузова пассажирских вагонов. Практическое занятие

Кузова пассажирских вагонов. Практическое занятие аппликация из сердечек

аппликация из сердечек Презентация тема Писатели- природоведы-детям

Презентация тема Писатели- природоведы-детям Центральный рынок на софийской набережной

Центральный рынок на софийской набережной Усилители СВЧ

Усилители СВЧ Цифровая обработка сигналов в радиоприёмных устройствах

Цифровая обработка сигналов в радиоприёмных устройствах Причины и формы участия государства в регулировании экономики

Причины и формы участия государства в регулировании экономики Конспект интегрированного занятия познавательно – речевого и эстетического цикла для детей 5 - 6 лет Живая лужайка

Конспект интегрированного занятия познавательно – речевого и эстетического цикла для детей 5 - 6 лет Живая лужайка Навыки самопрезентации

Навыки самопрезентации Порошковая проволока для судостроения

Порошковая проволока для судостроения Оценка эффективности функционирования систем экомобильности в городах

Оценка эффективности функционирования систем экомобильности в городах Термическая обработка стали

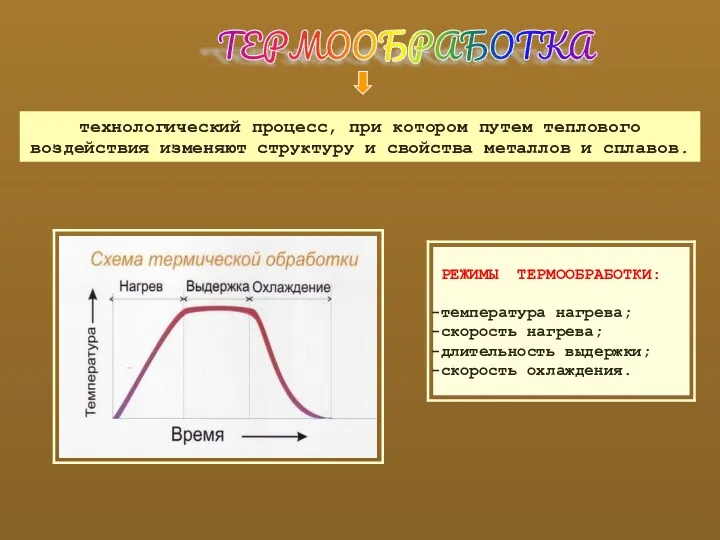

Термическая обработка стали Показатели психического развития здоровых детей и детей с ЗПР в возрасте 4 лет

Показатели психического развития здоровых детей и детей с ЗПР в возрасте 4 лет Презентация к занятию по развитию мелкой моторики Мышкино государство подготовительная логопедическая группа

Презентация к занятию по развитию мелкой моторики Мышкино государство подготовительная логопедическая группа Совершенствование организации благоустройства и управления жилым фондом (на примере управы района Крюково города Москвы)

Совершенствование организации благоустройства и управления жилым фондом (на примере управы района Крюково города Москвы)