Содержание

- 2. Основные технологии сварки нефтегазовых объектов Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиблее

- 3. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. При дуговой сварке плавящимся электродом расплавление

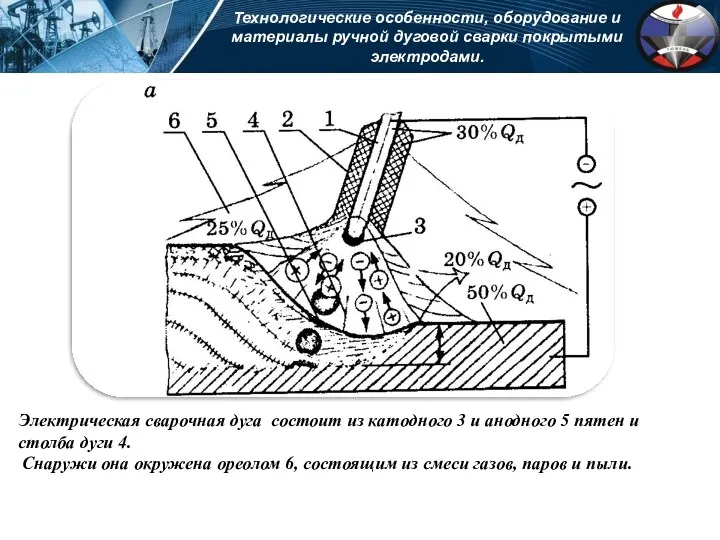

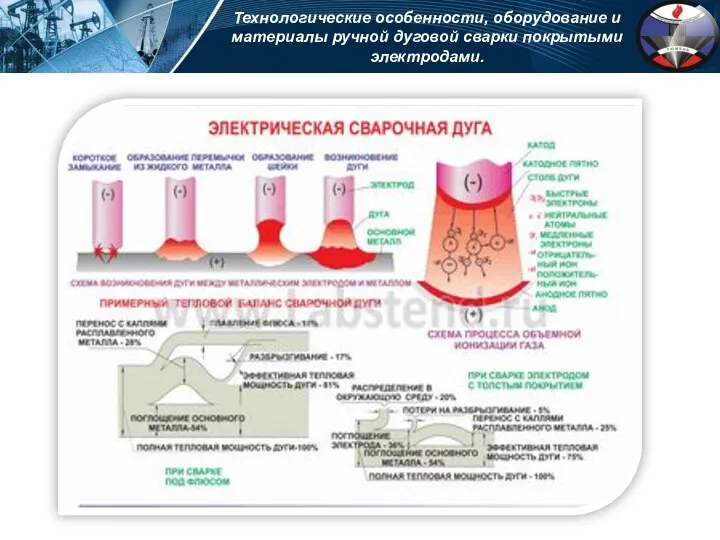

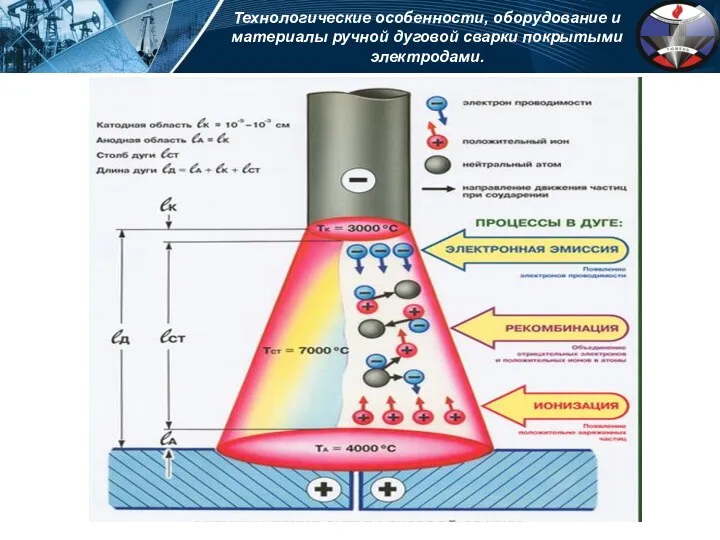

- 4. Электрическая сварочная дуга состоит из катодного 3 и анодного 5 пятен и столба дуги 4. Снаружи

- 5. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля

- 6. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами.

- 7. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами.

- 8. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами.

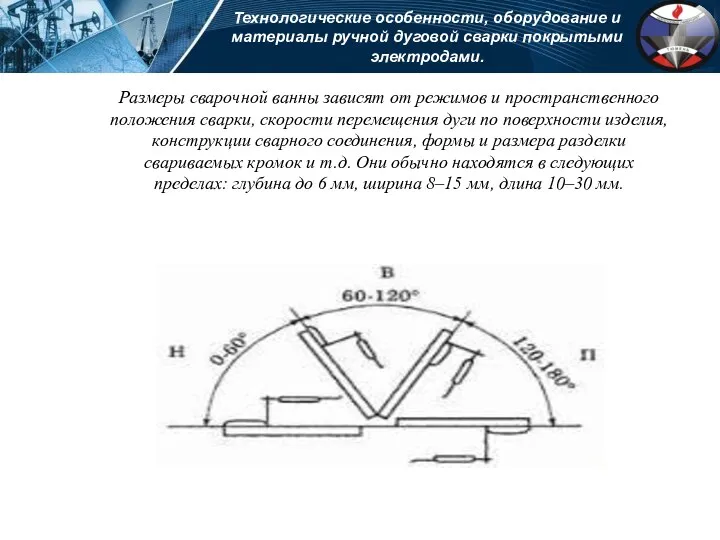

- 9. Размеры сварочной ванны зависят от режимов и пространственного положения сварки, скорости перемещения дуги по поверхности изделия,

- 10. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами.

- 11. Основные функции электродного покрытия: Улучшать стабильность дуги с помощью элементов с низким потенциалом ионизации. Производить шлак.

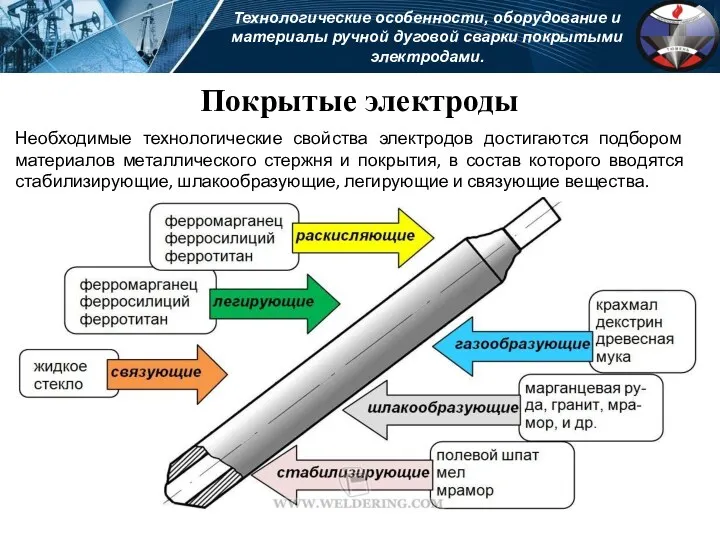

- 12. Покрытые электроды Необходимые технологические свойства электродов достигаются подбором материалов металлического стержня и покрытия, в состав которого

- 13. Покрытые электроды Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Газообразующие компоненты обеспечивают газовую

- 14. Покрытые электроды Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Раскисляющие компоненты позволяют восстановить

- 15. Покрытые электроды Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Легирующие компоненты придают металлу

- 16. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Электродные покрытия могут создаваться по-разному. В

- 17. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Кислое покрытие (обозначается по ГОСТ 9466-75

- 18. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Пониженные пластичность и ударная вязкость металла

- 19. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Основное покрытие (обозначается по ГОСТ 9466-75

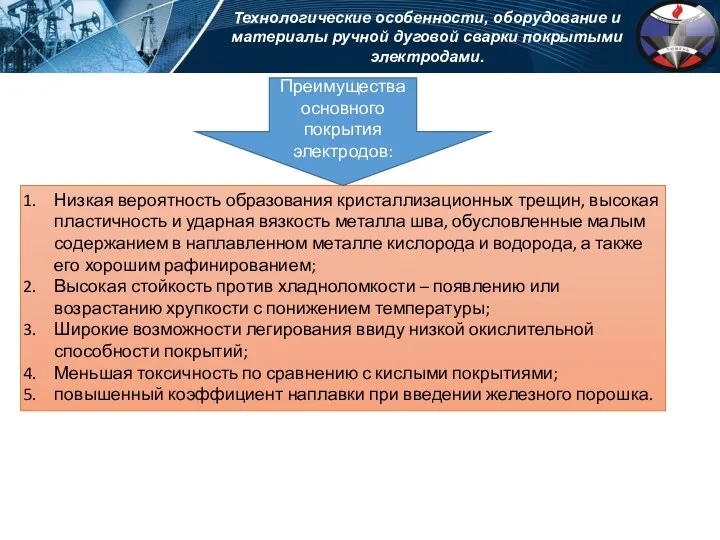

- 20. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Низкая вероятность образования кристаллизационных трещин, высокая

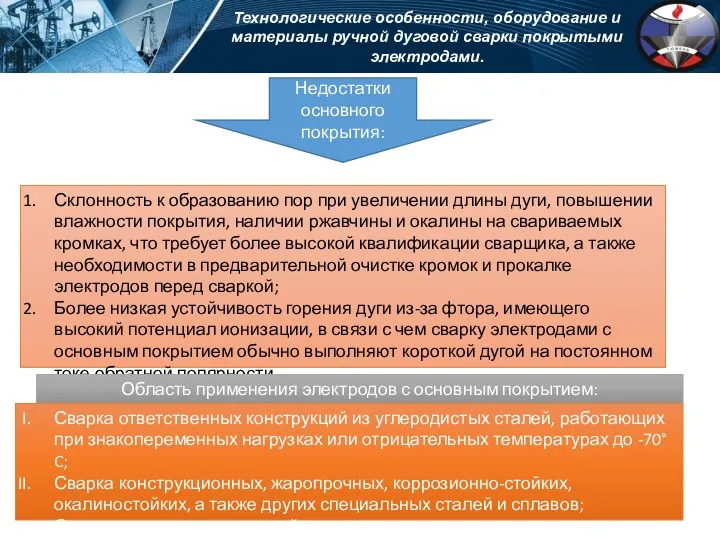

- 21. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Склонность к образованию пор при увеличении

- 22. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. В связи с присутствием в аэрозолях

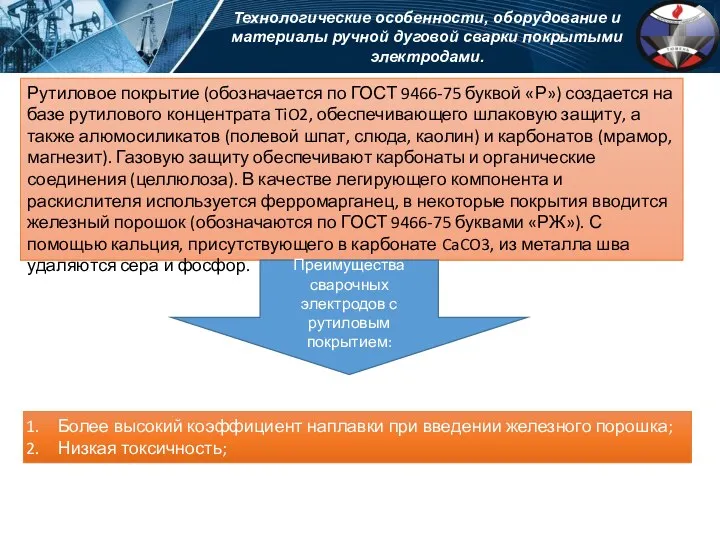

- 23. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Рутиловое покрытие (обозначается по ГОСТ 9466-75

- 24. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. по сравнению с электродами с основным

- 25. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Пониженные пластичноcть и ударная вязкость металла

- 26. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. по сравнению с электродами с основным

- 27. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Область применения сварочных электродов с рутиловым

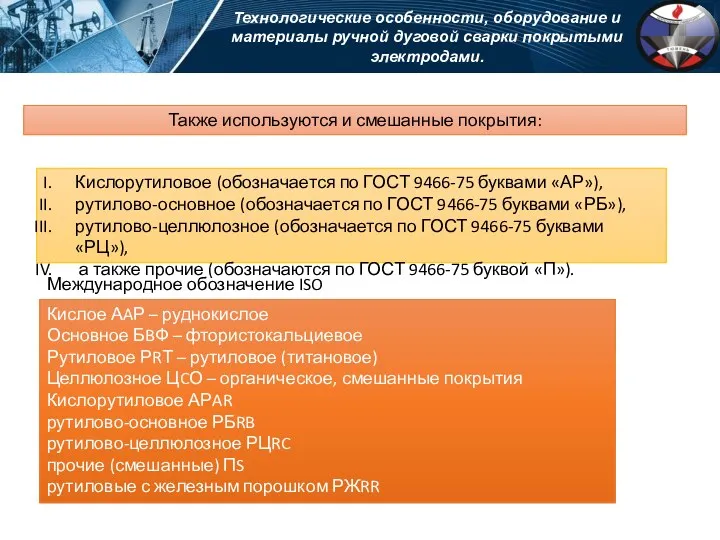

- 28. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Также используются и смешанные покрытия: Кислорутиловое

- 29. В соответствии с национальными стандартами электроды классифицируются: Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми

- 30. По назначению электроды подразделяются: - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву

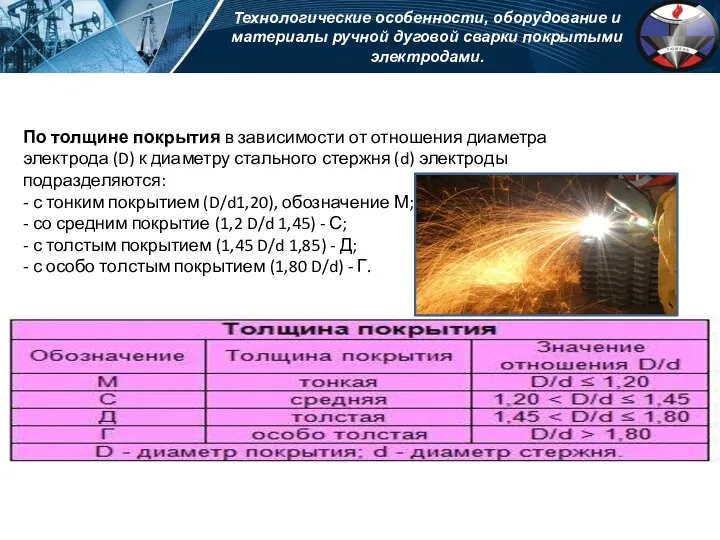

- 31. По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d) электроды

- 32. По качеству, т.е. по состоянию поверхности покрытия электрода, механических свойств металла шва, выполненного данными электродами и

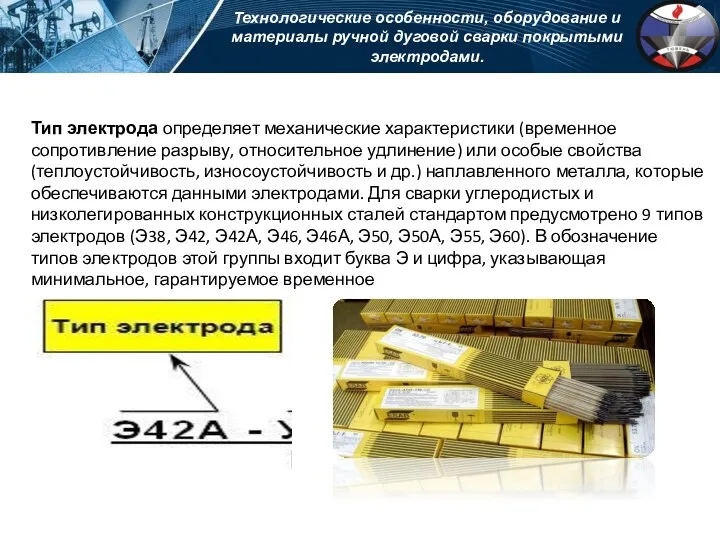

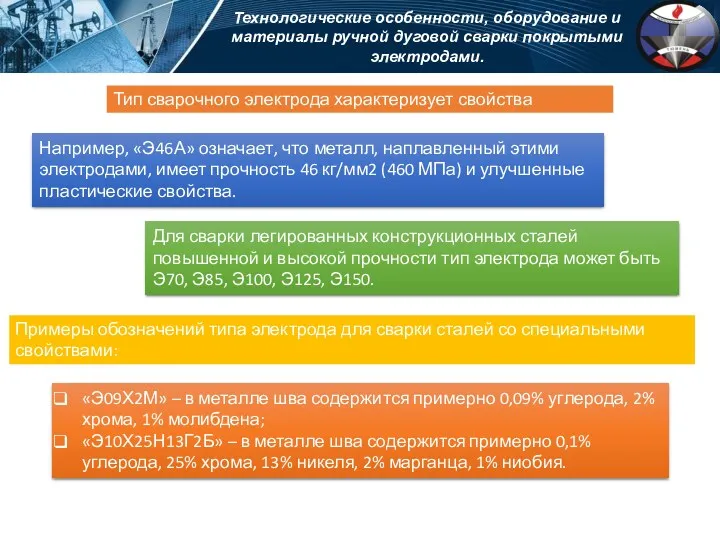

- 33. Тип электрода определяет механические характеристики (временное сопротивление разрыву, относительное удлинение) или особые свойства (теплоустойчивость, износоустойчивость и

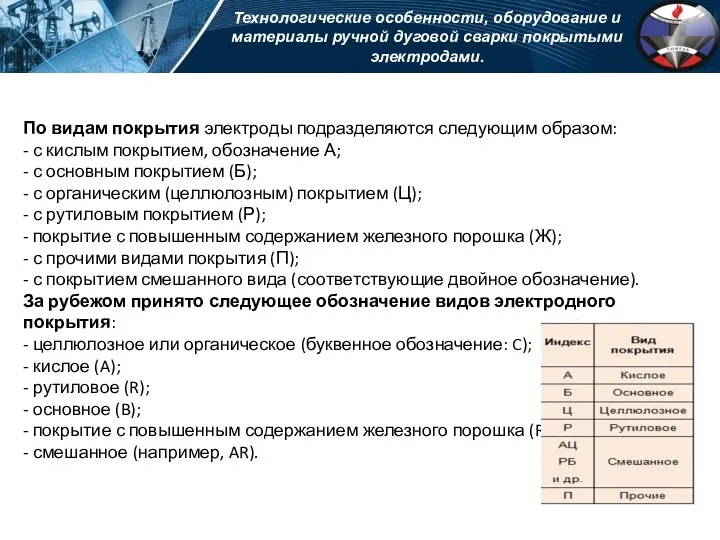

- 34. По видам покрытия электроды подразделяются следующим образом: - с кислым покрытием, обозначение А; - с основным

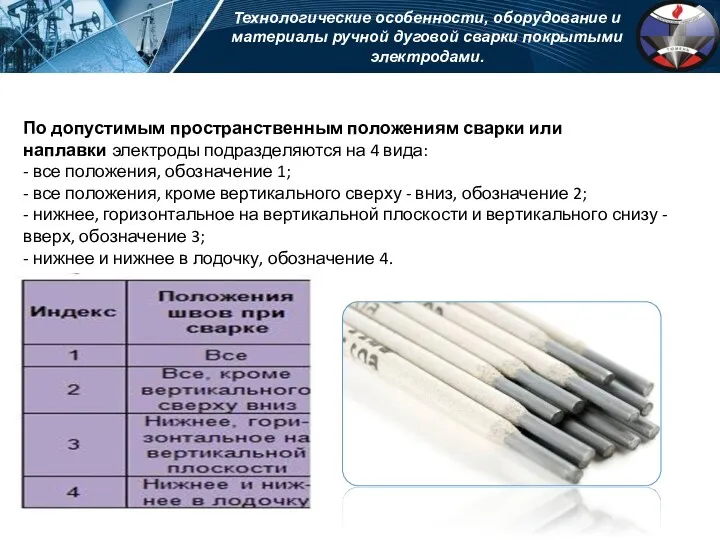

- 35. По допустимым пространственным положениям сварки или наплавки электроды подразделяются на 4 вида: - все положения, обозначение

- 36. По роду и полярности сварочного тока, а также по номинальному напряжению холостого хода источника питания, электроды

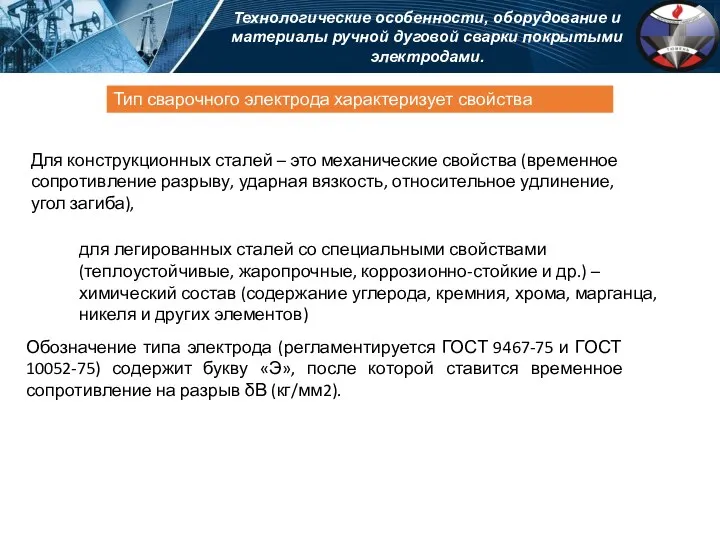

- 37. Тип сварочного электрода характеризует свойства металла шва. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми

- 38. Тип сварочного электрода характеризует свойства металла шва. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми

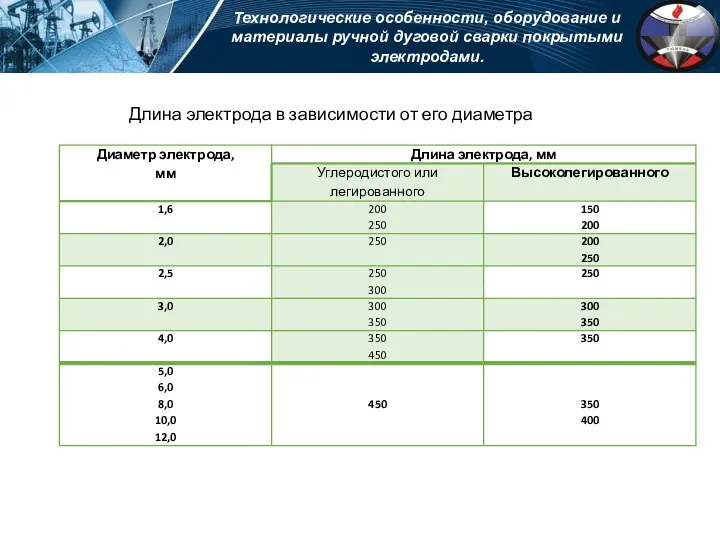

- 39. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Длина электрода в зависимости от его

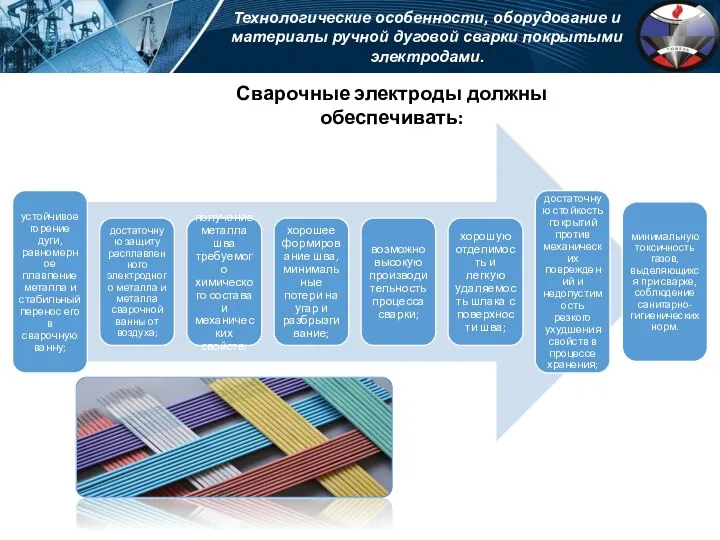

- 40. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Сварочные электроды должны обеспечивать:

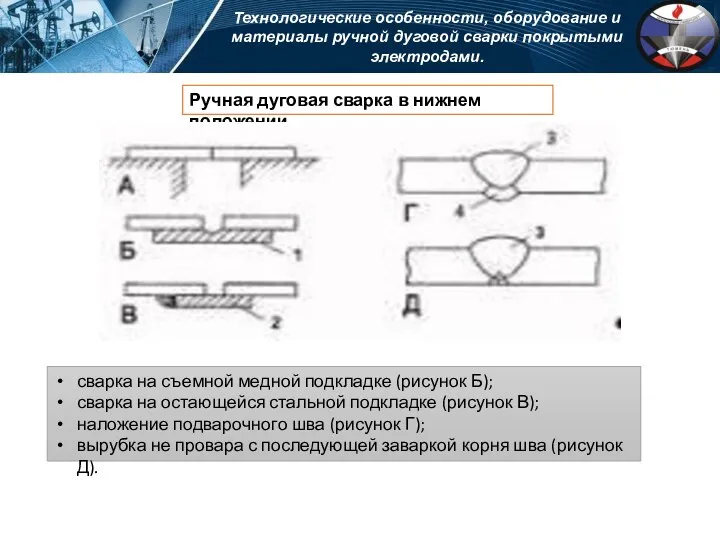

- 41. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка в нижнем положении

- 42. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка в нижнем положении

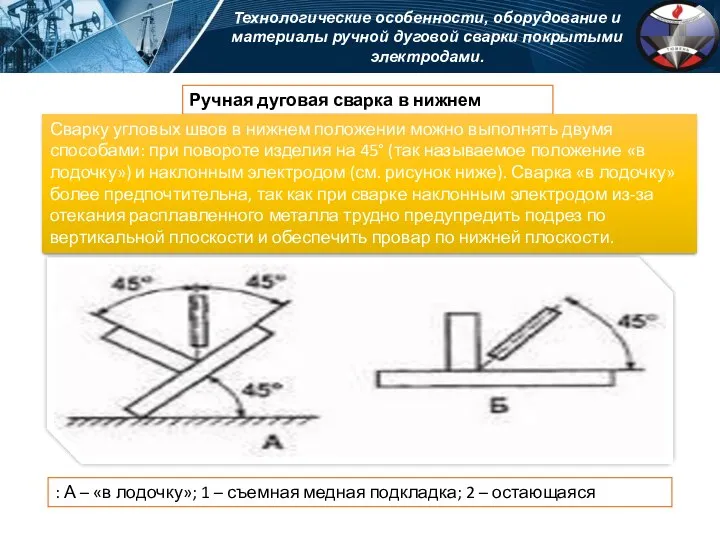

- 43. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка в нижнем положении

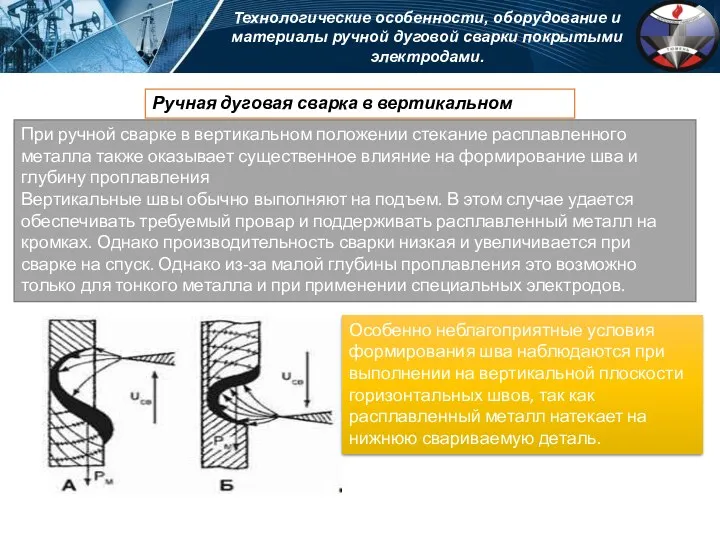

- 44. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка в вертикальном положении

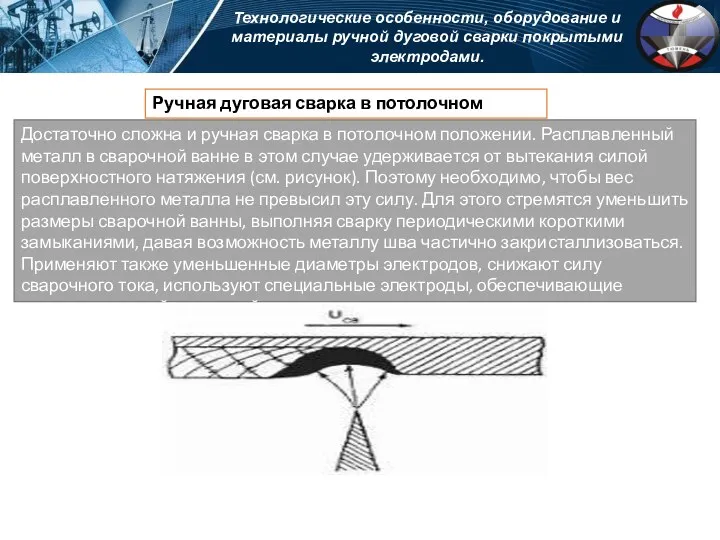

- 45. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка в потолочном положении

- 46. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Виды сварочных выпрямителей В зависимости от

- 47. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Виды сварочных выпрямителей Возможные способы регулирования

- 48. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Виды сварочных выпрямителей Наиболее известные выпрямители

- 49. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Виды сварочных выпрямителей Наиболее распространенные выпрямители

- 50. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Преимущества ручной дуговой сварки возможность сварки

- 51. Технологические особенности, оборудование и материалы ручной дуговой сварки покрытыми электродами. Полуавтоматическая сварка отличается от ручной дуговой

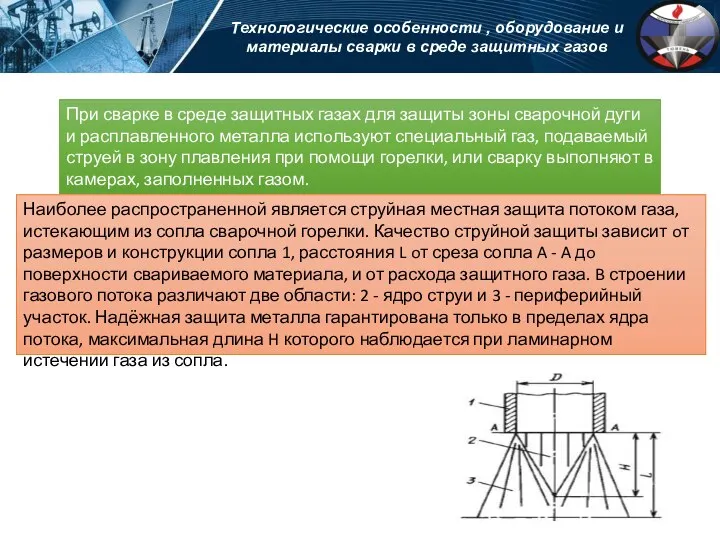

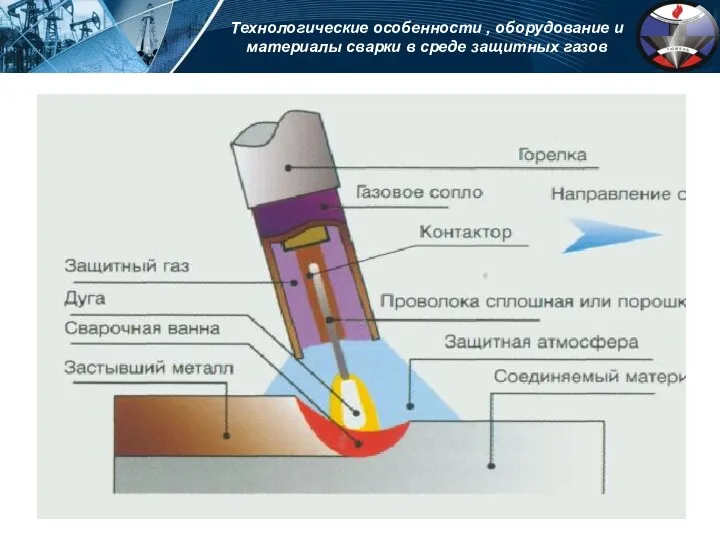

- 52. Технологические особенности , оборудование и материалы сварки в среде защитных газов При сварке в среде защитных

- 53. Технологические особенности , оборудование и материалы сварки в среде защитных газов В качестве защитных газов используются

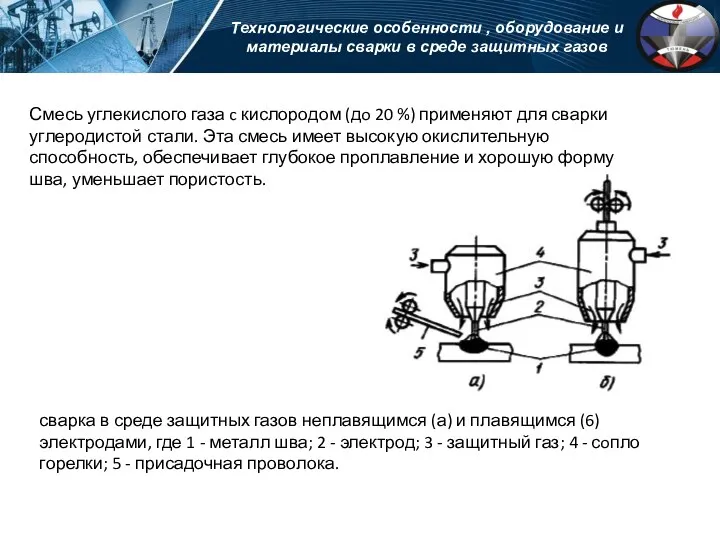

- 54. Технологические особенности , оборудование и материалы сварки в среде защитных газов Смесь углекислого газа c кислородом

- 55. Технологические особенности , оборудование и материалы сварки в среде защитных газов

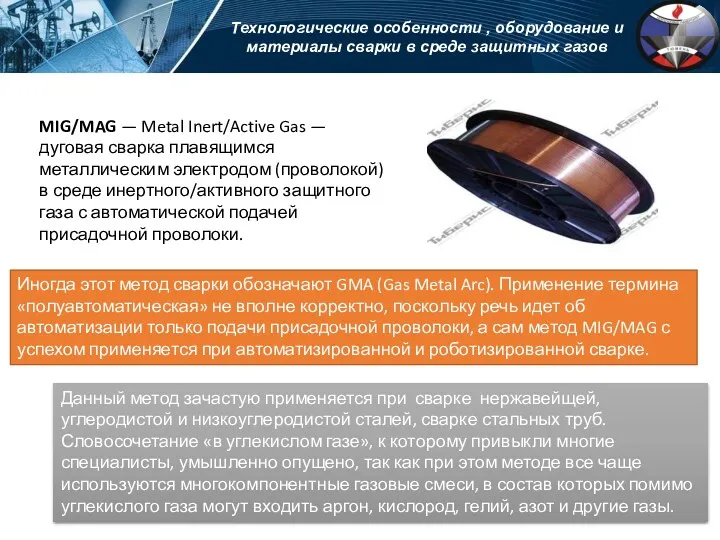

- 56. Технологические особенности , оборудование и материалы сварки в среде защитных газов MIG/MAG — Metal Inert/Active Gas

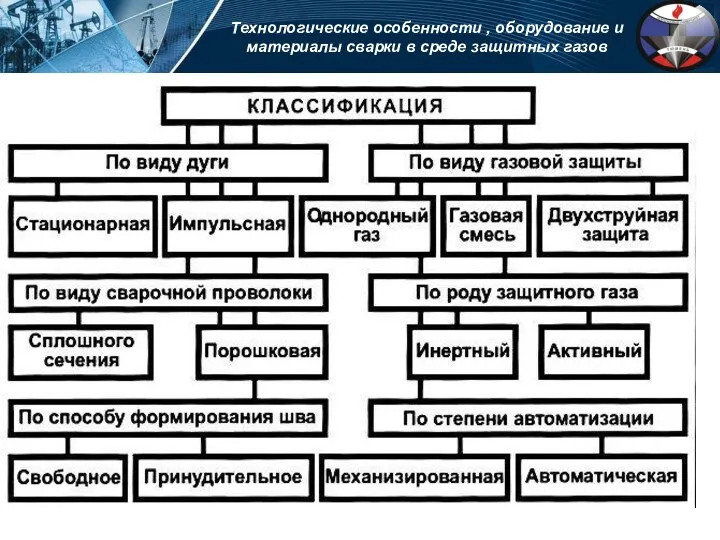

- 57. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 58. Технологические особенности , оборудование и материалы сварки в среде защитных газов Самая надежная защита достигается пpи

- 59. Технологические особенности , оборудование и материалы сварки в среде защитных газов Шлакообразующие вещества вводят в видe

- 60. Технологические особенности , оборудование и материалы сварки в среде защитных газов Типы переноса электродного металла при

- 61. Технологические особенности , оборудование и материалы сварки в среде защитных газов Для получения оптимальных результатов сварки,

- 62. Технологические особенности , оборудование и материалы сварки в среде защитных газов Скорость перемещения сварочной горелки определяет

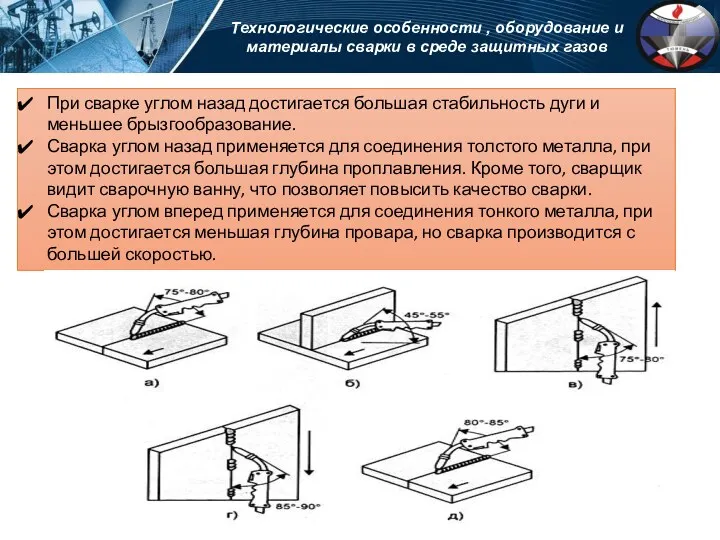

- 63. Технологические особенности , оборудование и материалы сварки в среде защитных газов При сварке углом назад достигается

- 64. Технологические особенности , оборудование и материалы сварки в среде защитных газов Легче всего производить сварку в

- 65. Технологические особенности , оборудование и материалы сварки в среде защитных газов Проплавление - это глубина сплавления

- 66. Технологические особенности , оборудование и материалы сварки в среде защитных газов Изменение скорости перемещения сварочной горелки,

- 67. Технологические особенности , оборудование и материалы сварки в среде защитных газов Размер валика сварного шва. Валик

- 68. Технологические особенности , оборудование и материалы сварки в среде защитных газов Изменяя напряжение на дуге (изменяя

- 69. Технологические особенности , оборудование и материалы сварки в среде защитных газов Манипулирование сварочной горелкой. Приведенные ниже

- 70. Технологические особенности , оборудование и материалы сварки в среде защитных газов Манипулирование сварочной горелкой. Приведенные ниже

- 71. Технологические особенности , оборудование и материалы сварки в среде защитных газов Манипулирование сварочной горелкой. Приведенные ниже

- 72. Технологические особенности , оборудование и материалы сварки в среде защитных газов Манипулирование сварочной горелкой. Приведенные ниже

- 73. Технологические особенности , оборудование и материалы сварки в среде защитных газов Манипулирование сварочной горелкой. Приведенные ниже

- 74. Технологические особенности , оборудование и материалы сварки в среде защитных газов Характерные дефекты MIG/MAG сварки и

- 75. Технологические особенности , оборудование и материалы сварки в среде защитных газов Характерные дефекты MIG/MAG сварки и

- 76. Технологические особенности , оборудование и материалы сварки в среде защитных газов Характерные дефекты MIG/MAG сварки и

- 77. Технологические особенности , оборудование и материалы сварки в среде защитных газов Мероприятия способствующие предупреждению пористости и

- 78. Технологические особенности , оборудование и материалы сварки в среде защитных газов Мероприятия способствующие предупреждению пористости и

- 79. Технологические особенности , оборудование и материалы сварки в среде защитных газов Кроме того, полуавтоматы могут различаться

- 80. Технологические особенности , оборудование и материалы сварки в среде защитных газов Как правило, в комплект установки

- 81. Технологические особенности , оборудование и материалы сварки в среде защитных газов Горелка Горелка является одним из

- 82. Технологические особенности , оборудование и материалы сварки в среде защитных газов Токоведущая направляющая трубка соединяет токопровод

- 83. Технологические особенности , оборудование и материалы сварки в среде защитных газов Наиболее ответственной частью горелки является

- 84. Технологические особенности , оборудование и материалы сварки в среде защитных газов Применяют два типа наконечников: с

- 85. Технологические особенности , оборудование и материалы сварки в среде защитных газов Технические характеристики унифицированных горелок

- 86. Технологические особенности , оборудование и материалы сварки в среде защитных газов Сущность процесса сварки ТИГ Полное

- 87. Технологические особенности , оборудование и материалы сварки в среде защитных газов Кромки свариваемого изделия и присадочный

- 88. Технологические особенности , оборудование и материалы сварки в среде защитных газов Область применения сварки ТИГ Этот

- 89. Технологические особенности , оборудование и материалы сварки в среде защитных газов Сварочный источник питания Сварочный источник

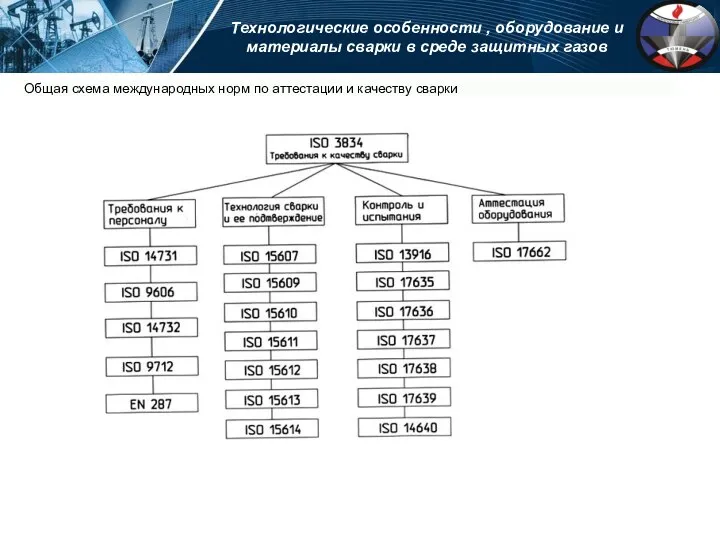

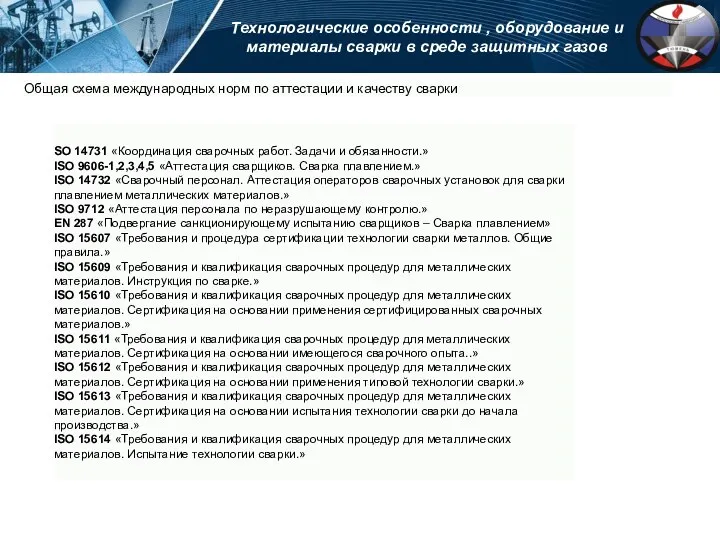

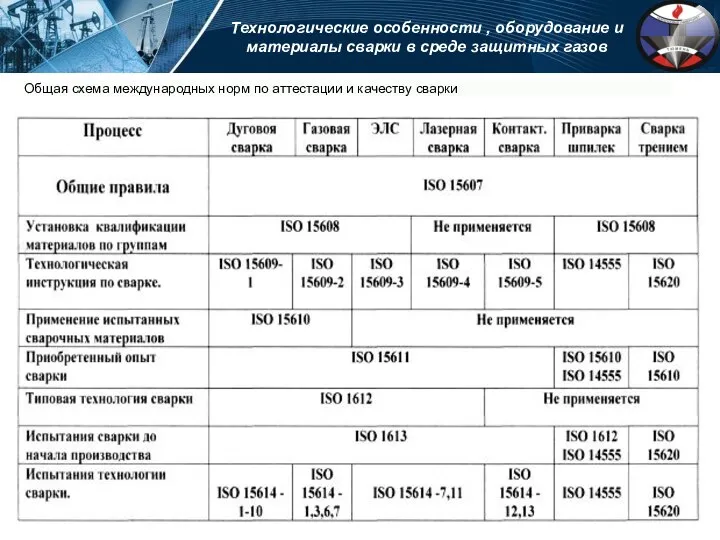

- 90. Технологические особенности , оборудование и материалы сварки в среде защитных газов Сварка в среде защитных газов

- 91. Технологические особенности , оборудование и материалы сварки в среде защитных газов необходимость применения защитных мер прoтив

- 92. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 93. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 94. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 95. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 96. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 97. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 98. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 99. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 100. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 101. Технологические особенности , оборудование и материалы сварки в среде защитных газов

- 102. Технологические особенности , оборудование и материалы сварки в среде защитных газов Трубы, используемые для магистралей, работающих

- 103. Технологические особенности , оборудование и материалы сварки в среде защитных газов Для магистральных трубопроводов и трубопроводов

- 104. Технологические особенности , оборудование и материалы сварки в среде защитных газов Фасонные части применяют для углов

- 105. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке При

- 106. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке Рабочее

- 107. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке Для

- 108. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке Сборка

- 109. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке При

- 110. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке Заваривают

- 111. Технологические особенности , оборудование и материалы сварки в среде защитных газов Подготовка труб к сварке Электроды

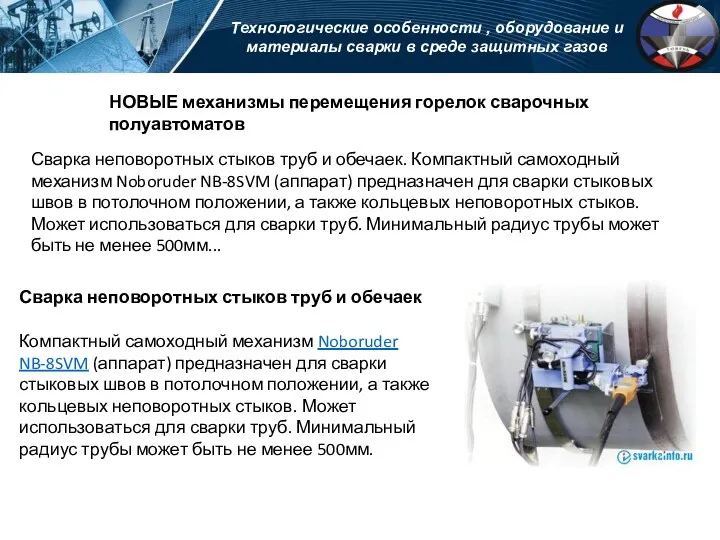

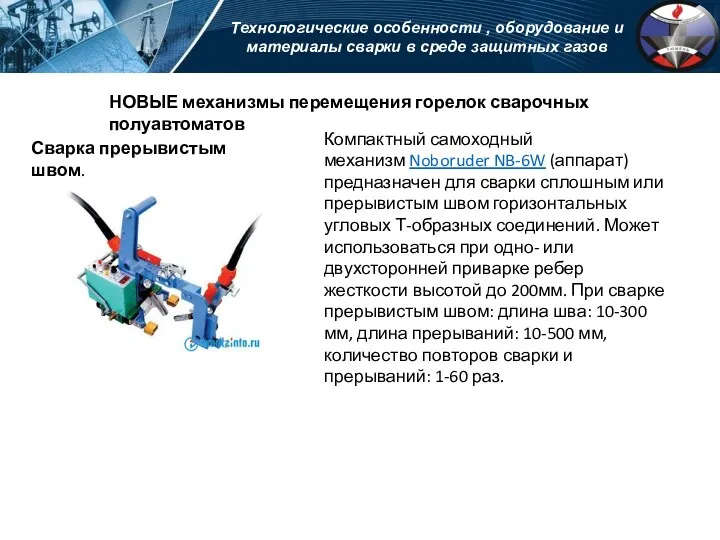

- 112. Технологические особенности , оборудование и материалы сварки в среде защитных газов НОВЫЕ механизмы перемещения горелок сварочных

- 113. Технологические особенности , оборудование и материалы сварки в среде защитных газов НОВЫЕ механизмы перемещения горелок сварочных

- 114. Технологические особенности , оборудование и материалы сварки в среде защитных газов НОВЫЕ механизмы перемещения горелок сварочных

- 115. Технологические особенности , оборудование и материалы сварки в среде защитных газов НОВЫЕ механизмы перемещения горелок сварочных

- 116. Технологические особенности , оборудование и материалы сварки в среде защитных газов Уральское чудо УЭЗ-46. Ограниченное финансирование

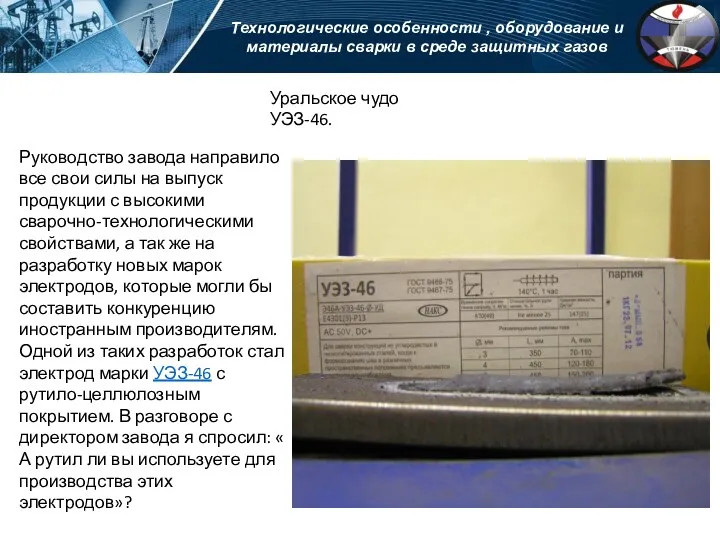

- 117. Технологические особенности , оборудование и материалы сварки в среде защитных газов Уральское чудо УЭЗ-46. Руководство завода

- 118. Технологические особенности , оборудование и материалы сварки в среде защитных газов Уральское чудо УЭЗ-46. лектроды УЭЗ-46особенно

- 119. Технологические особенности , оборудование и материалы сварки в среде защитных газов Уральское чудо УЭЗ-46. ыли проведены

- 120. Нефтяная промышленность Машиностроение Газовая промышленность

- 122. Скачать презентацию

Культура Эллинизма

Культура Эллинизма 1С Парфюм Логистик

1С Парфюм Логистик Применение нетрадиционных источников энергии в Чувашской Республике

Применение нетрадиционных источников энергии в Чувашской Республике zanyatie_10_pro_zaychat_i_zaychihu

zanyatie_10_pro_zaychat_i_zaychihu Джон Эверетт Милле (John Everett Millais)

Джон Эверетт Милле (John Everett Millais) Мои земляки - труженики полей

Мои земляки - труженики полей Перу. План описания страны Латинской Америки

Перу. План описания страны Латинской Америки Имя прилагательное.Суффиксы прилагательных

Имя прилагательное.Суффиксы прилагательных Культура ислама. Основы духовно – нравственной культуры народов России

Культура ислама. Основы духовно – нравственной культуры народов России Что такое дисграфия и как с ней бороться?

Что такое дисграфия и как с ней бороться? Секреты семейного воспитания

Секреты семейного воспитания Презентация Игра в жизни ребенка

Презентация Игра в жизни ребенка E-learning и дистанционные технологии

E-learning и дистанционные технологии Microsoft Office Power Point

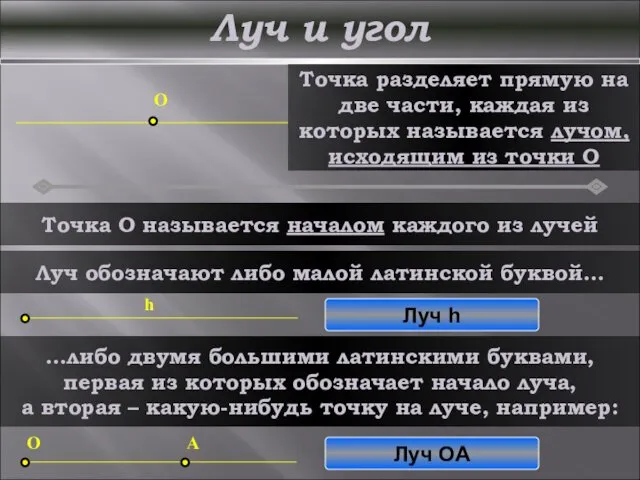

Microsoft Office Power Point Луч и угол

Луч и угол Глобальная энергетическая и сырьевая проблема

Глобальная энергетическая и сырьевая проблема Система мотивации за инновационные проекты

Система мотивации за инновационные проекты Тема поэта и поэзии в лирике А.С. Пушкина

Тема поэта и поэзии в лирике А.С. Пушкина Шляпный этикет, как правильно вписать аксессуар из прошлого в современный образ

Шляпный этикет, как правильно вписать аксессуар из прошлого в современный образ Кабинет географии

Кабинет географии Кроссворд Что мы знаем о пчёлах

Кроссворд Что мы знаем о пчёлах Органы растений. Побег

Органы растений. Побег Газообразное состояние вещества

Газообразное состояние вещества Гидроэлектростанции. Типы ГЭС

Гидроэлектростанции. Типы ГЭС Жигули. ОАО АвтоВАЗ

Жигули. ОАО АвтоВАЗ Отчет по искусствоведческой практике. Шаблон

Отчет по искусствоведческой практике. Шаблон Презентация Интеллектуальное развитие дошкольников

Презентация Интеллектуальное развитие дошкольников Винсент Ван Гог - краткая биография и картины художника

Винсент Ван Гог - краткая биография и картины художника