Содержание

- 2. СТРУКТУРА ПРОИЗВОДСТВА МЕТАЛЛОВ Этапы производства металла из рудного сырья: Разведка запасов Геология Добыча руды Горное дело

- 3. Обогащение руды (получение концентрата) Обогащение - комплекс технологических мероприятий, направленных на повышение концентрации целевых компонентов в

- 4. Процесс обогащения занимает промежуточное положение между добычей и последующей переработкой полезных компонентов. Обогащение руд осуществляется методами

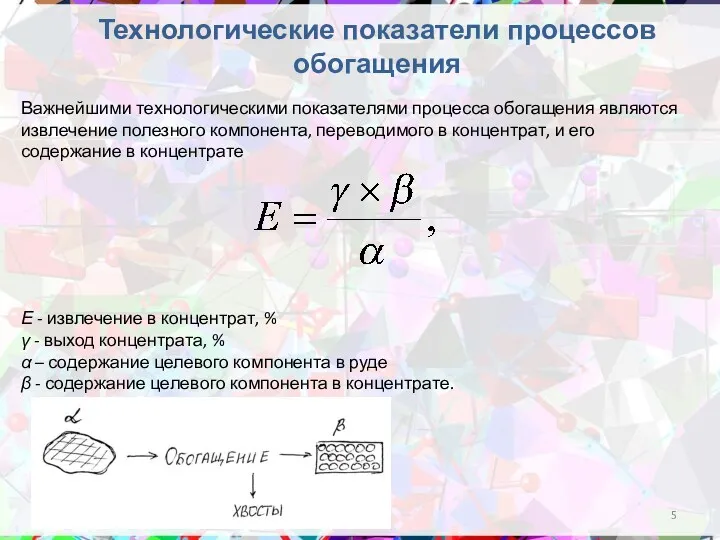

- 5. Технологические показатели процессов обогащения Ε - извлечение в концентрат, % γ - выход концентрата, % α

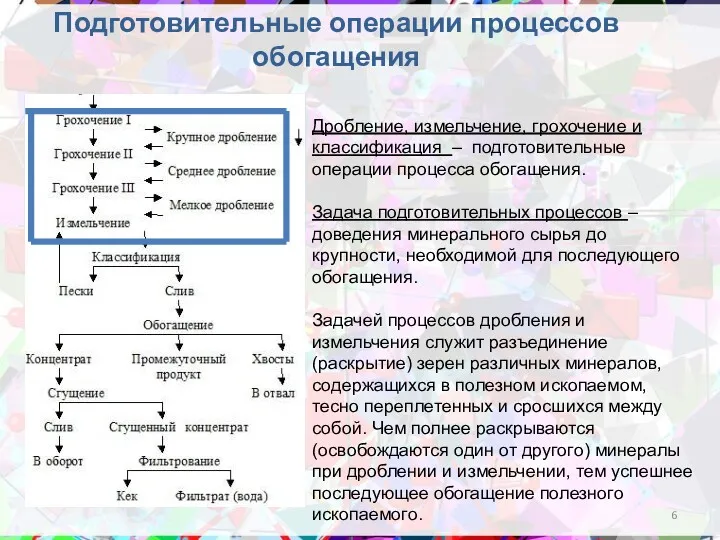

- 6. Дробление, измельчение, грохочение и классификация – подготовительные операции процесса обогащения. Задача подготовительных процессов – доведения минерального

- 7. ДРОБЛЕНИЕ РУДЫ Куски руды поступающие с рудника, могут быть в поперечном сечении 1200-1500 мм, для последующих

- 8. Классификация машин для дробления (проф. Л.Б. Левенсон) Щековые дробилки Конусные дробилки Валковые дробилки Ударные (или молотковые)

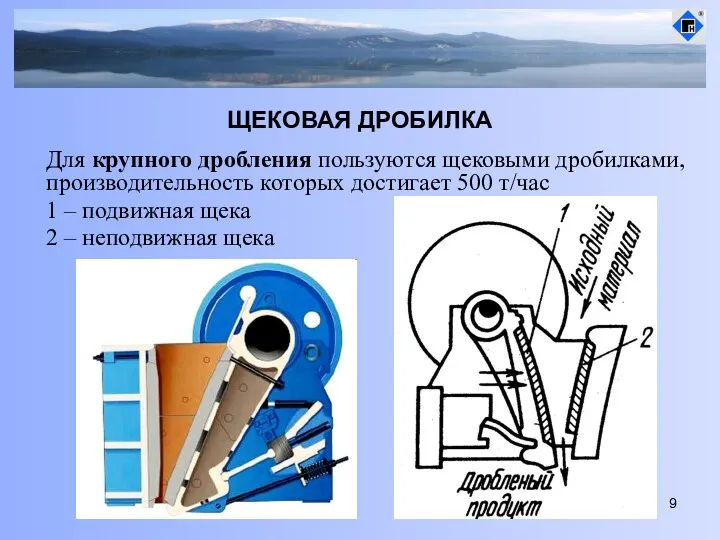

- 9. ЩЕКОВАЯ ДРОБИЛКА Для крупного дробления пользуются щековыми дробилками, производительность которых достигает 500 т/час 1 – подвижная

- 10. КОНУСНАЯ ДРОБИЛКА Непрерывно раздавливают материал между конусами, один из которых перекатывается по внутренней поверхности другого Производительность

- 11. ВАЛКОВАЯ ДРОБИЛКА Среднее и мелкое дробление выгоднее осуществлять в валковых дробилках Валки покрыты твердой сталью и

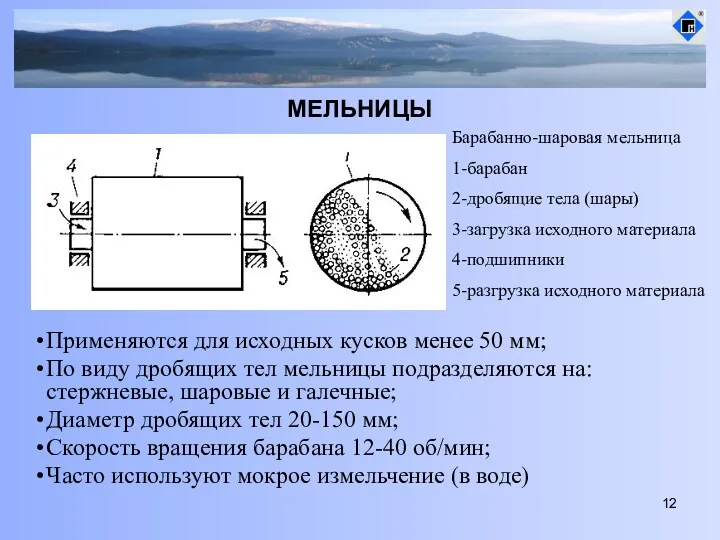

- 12. МЕЛЬНИЦЫ Применяются для исходных кусков менее 50 мм; По виду дробящих тел мельницы подразделяются на: стержневые,

- 13. ГРОХОЧЕНИЕ Минералы измельчаются различно в зависимости от твердости, хрупкости, вязкости и формы кусков Часть руды может

- 14. КЛАССИФИКАЦИЯ ПО КРУПНОСТИ После мокрого измельчения применяют гидравлическую классификацию, основанную на различии скоростей оседания из пульпы

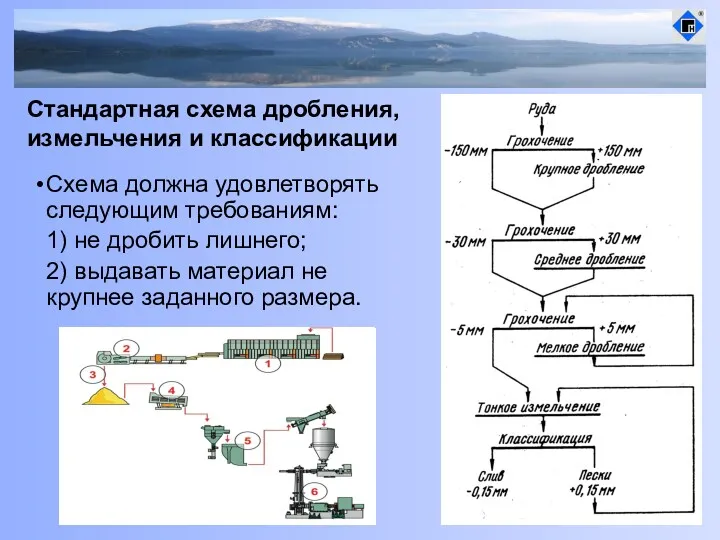

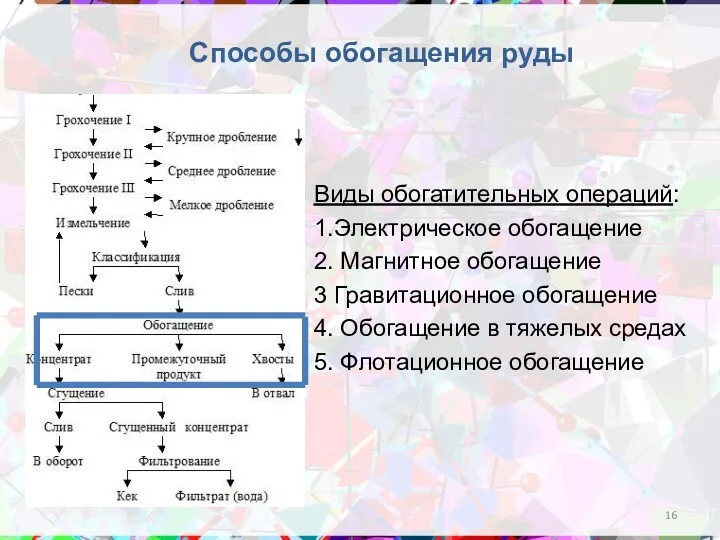

- 15. Стандартная схема дробления, измельчения и классификации Схема должна удовлетворять следующим требованиям: 1) не дробить лишнего; 2)

- 16. Способы обогащения руды Виды обогатительных операций: 1.Электрическое обогащение 2. Магнитное обогащение 3 Гравитационное обогащение 4. Обогащение

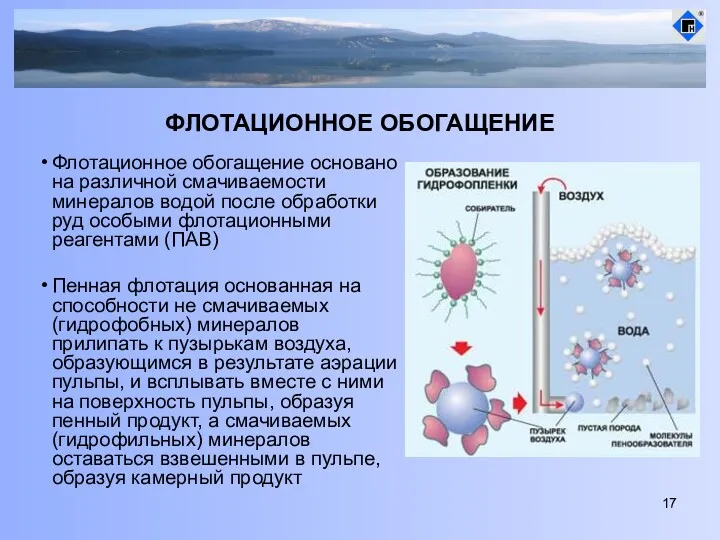

- 17. ФЛОТАЦИОННОЕ ОБОГАЩЕНИЕ Флотационное обогащение основано на различной смачиваемости минералов водой после обработки руд особыми флотационными реагентами

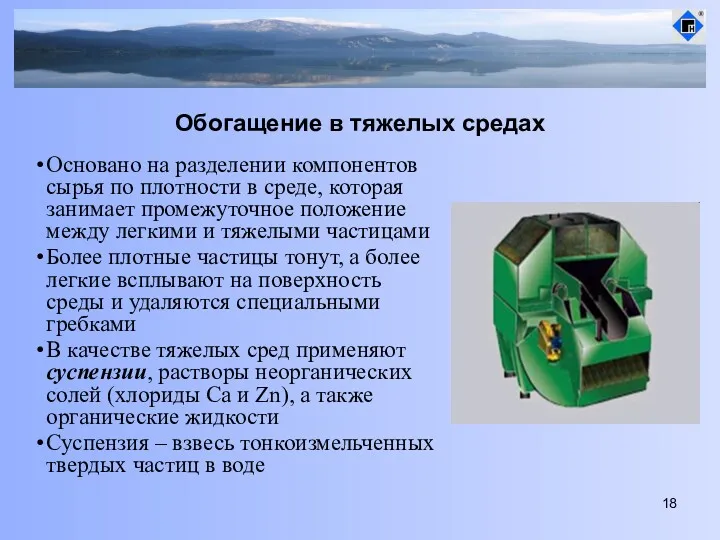

- 18. Обогащение в тяжелых средах Основано на разделении компонентов сырья по плотности в среде, которая занимает промежуточное

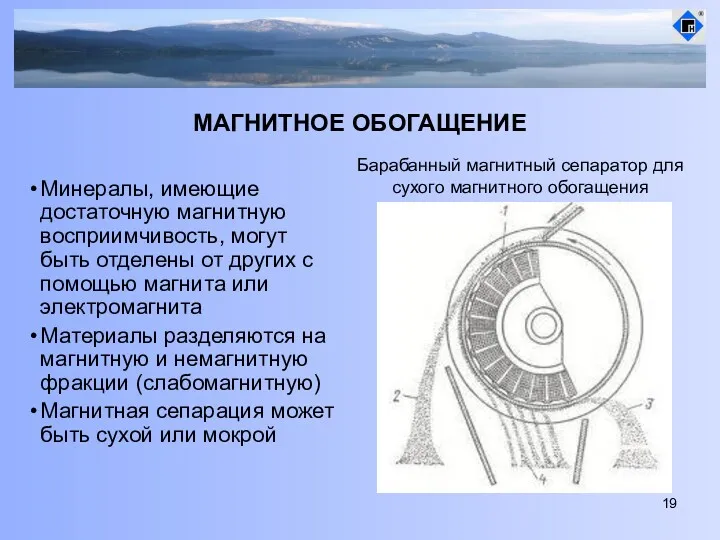

- 19. МАГНИТНОЕ ОБОГАЩЕНИЕ Минералы, имеющие достаточную магнитную восприимчивость, могут быть отделены от других с помощью магнита или

- 20. Финальные этапы процессов обогащения руды – обезвоживание пульпы Обогащение чаще всего ведут в водной среде (пульпе)

- 21. СГУЩЕНИЕ Для сгущения пульпу отстаивают в чанах-сгустителях. Получают осветленный верхний слив и сгущенный продукт – нижний

- 22. ФИЛЬТРОВАНИЕ Фильтрование пульп основано на продавливании жидкости через пористую перегородку, не пропускающую твердых частиц Фильтрующими материалами

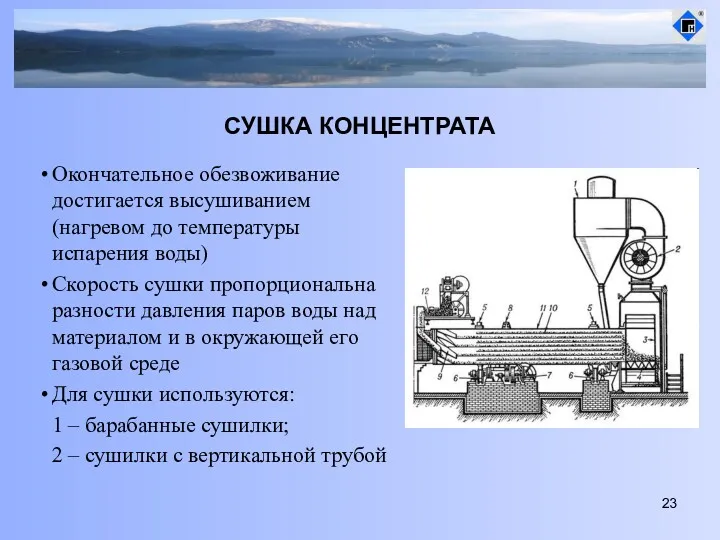

- 23. СУШКА КОНЦЕНТРАТА Окончательное обезвоживание достигается высушиванием (нагревом до температуры испарения воды) Скорость сушки пропорциональна разности давления

- 24. КОНДИЦИИ КОНЦЕНТРАТОВ ЦВЕТНЫХ МЕТАЛЛОВ Примерные содержания ценных компонентов в рудных концентратах цветных металлов: Медный сульфидный конц.

- 25. Перерыв 5 минут

- 26. Металлургическая переработка сульфидных медно-никелевых концентратов Технологическая схема (участка, отделения, цеха, предприятия) - комплекс применяемых металлургических процессов,

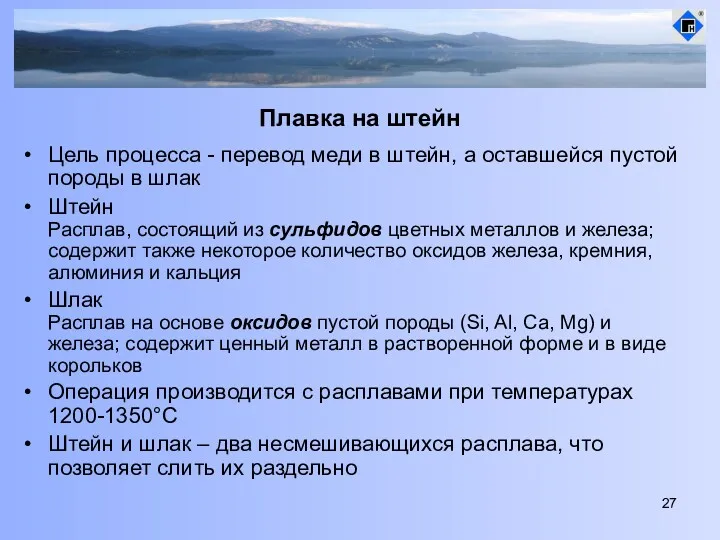

- 27. Плавка на штейн Цель процесса - перевод меди в штейн, а оставшейся пустой породы в шлак

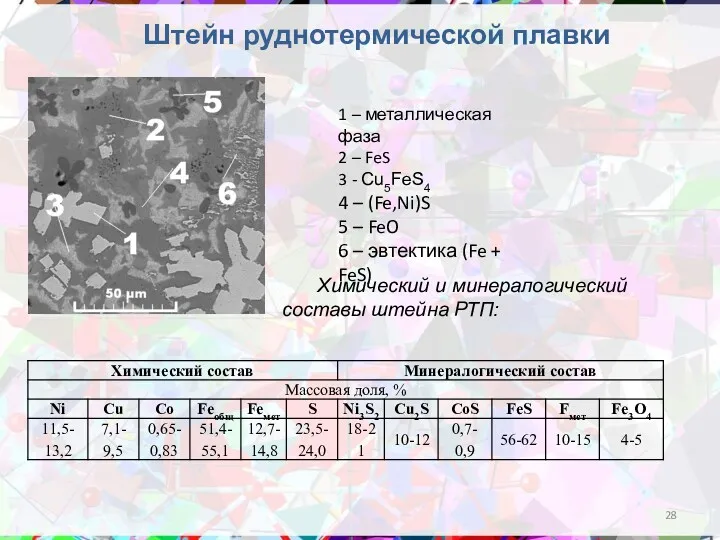

- 28. Штейн руднотермической плавки 1 – металлическая фаза 2 – FeS 3 - Cu5FeS4 4 – (Fe,Ni)S

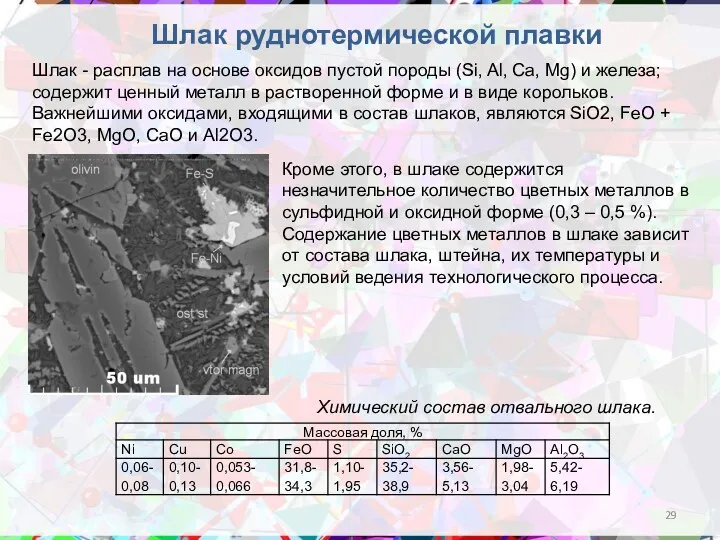

- 29. Шлак руднотермической плавки Шлак - расплав на основе оксидов пустой породы (Si, Al, Ca, Mg) и

- 30. Руднотермическая электропечь Плавку на штейн медной руды, концентрата или огарка ведут в электропечах Технологические показатели процесса:

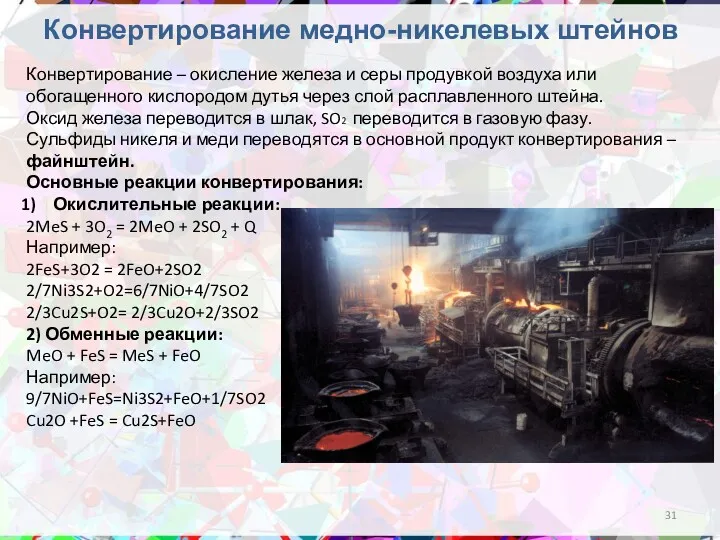

- 31. Конвертирование медно-никелевых штейнов Конвертирование – окисление железа и серы продувкой воздуха или обогащенного кислородом дутья через

- 32. Медноникелевый файнштейн 1 – Cu2S 2 – Ni3S2 3 – (Cu-Ni)мет. 4 – оксидная фаза 5

- 34. Скачать презентацию

Актуальность государственного регулирования процессов повышения конкурентоспособности экономики

Актуальность государственного регулирования процессов повышения конкурентоспособности экономики День Соборності України

День Соборності України Сенсорика и элементы робототехники

Сенсорика и элементы робототехники Основы моделирования

Основы моделирования Новогодняя игрушка из ваты Объяснительная записка Материально-техническое обеспечение План занятия Содержание учебного занятия Список литературы

Новогодняя игрушка из ваты Объяснительная записка Материально-техническое обеспечение План занятия Содержание учебного занятия Список литературы A tentative model of technology improvement in ferro- alloys manufacturing process & the business way forward

A tentative model of technology improvement in ferro- alloys manufacturing process & the business way forward Родной Пермский край – часть большой страны. 4 класс

Родной Пермский край – часть большой страны. 4 класс Основы языка ассемблер. Использование массивов

Основы языка ассемблер. Использование массивов Linear Momentum and Collisions Elastic Properties of Solids. Lecture 5

Linear Momentum and Collisions Elastic Properties of Solids. Lecture 5 Отвод поверхностных вод. Водосборно-водоотводные сооружения (водоотводы)

Отвод поверхностных вод. Водосборно-водоотводные сооружения (водоотводы) Организация радиационной, химической и медико-биологической защиты населения

Организация радиационной, химической и медико-биологической защиты населения презентация Учим татарский подготовительная группа воспитатели Копосова Е.В. Геккер Е.В. Диск

презентация Учим татарский подготовительная группа воспитатели Копосова Е.В. Геккер Е.В. Диск Какие качества нам нужны для изучения математики

Какие качества нам нужны для изучения математики Introduction about “Hallo Chinese” Program

Introduction about “Hallo Chinese” Program How to make a career in engineering

How to make a career in engineering Правила поведения на природе. Исследовательская работа учащихся

Правила поведения на природе. Исследовательская работа учащихся Организаторы военной экономики

Организаторы военной экономики Строительная компания ООО СК Форсаж

Строительная компания ООО СК Форсаж Липиды (5 B)

Липиды (5 B) Виды общения – вербальное и невербальное

Виды общения – вербальное и невербальное Поделка из пластилина Подснежники

Поделка из пластилина Подснежники Особенности формирования социально- коммуникативных компетенций у детей с нарушениями речи в игре.

Особенности формирования социально- коммуникативных компетенций у детей с нарушениями речи в игре. Какие вклады являются застрахованными

Какие вклады являются застрахованными Презентация Использование технических средств обучение в работе воспитателя

Презентация Использование технических средств обучение в работе воспитателя Робот-помощник по профессиям (официант)

Робот-помощник по профессиям (официант) Блокада Ленинграда: малые памятники.

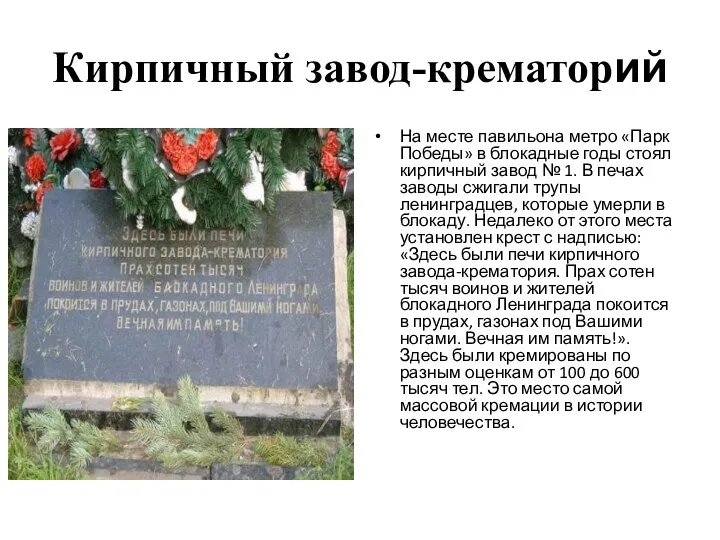

Блокада Ленинграда: малые памятники. Молодежные субкультуры.

Молодежные субкультуры. Энергосистема Кыргызстана

Энергосистема Кыргызстана