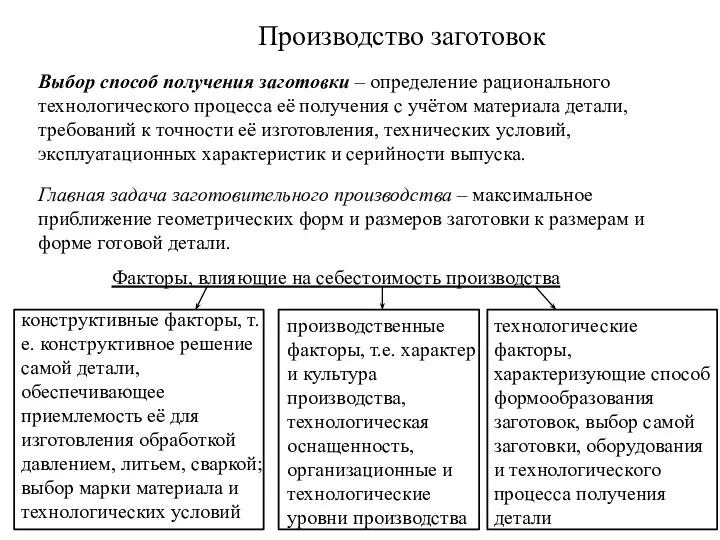

Производство заготовок

Выбор способ получения заготовки – определение рационального технологического процесса её

получения с учётом материала детали, требований к точности её изготовления, технических условий, эксплуатационных характеристик и серийности выпуска.

Главная задача заготовительного производства – максимальное приближение геометрических форм и размеров заготовки к размерам и форме готовой детали.

Факторы, влияющие на себестоимость производства

конструктивные факторы, т.е. конструктивное решение самой детали, обеспечивающее приемлемость её для изготовления обработкой давлением, литьем, сваркой; выбор марки материала и технологических условий

производственные факторы, т.е. характер и культура производства, технологическая оснащенность, организационные и технологические уровни производства

технологические факторы, характеризующие способ формообразования заготовок, выбор самой заготовки, оборудования и технологического процесса получения детали

Нравственное воспитание

Нравственное воспитание Проект по сбору макулатуры Бумажный Бум

Проект по сбору макулатуры Бумажный Бум Санкции в механизме государственного регулирования внешнеторговой деятельности РФ

Санкции в механизме государственного регулирования внешнеторговой деятельности РФ Формы глагола “to be” в настоящем времени

Формы глагола “to be” в настоящем времени 15025-ekspedirovanie-gruza.ppt

15025-ekspedirovanie-gruza.ppt Вирус иммунодефицита (ВИЧ

Вирус иммунодефицита (ВИЧ Уход за одеждой. Стирка. 7 класс

Уход за одеждой. Стирка. 7 класс Акция Покормите птиц зимой

Акция Покормите птиц зимой Интегральные микросхемы

Интегральные микросхемы Основы рационального питания. Понятие о пищевом статусе

Основы рационального питания. Понятие о пищевом статусе Подарок труженику тыла - творческий проект (технология)

Подарок труженику тыла - творческий проект (технология) Videowall tool kit

Videowall tool kit Полупроводники. Собственная и примесная проводимость полупроводников (тема 3)

Полупроводники. Собственная и примесная проводимость полупроводников (тема 3) Измерение температуры и давления

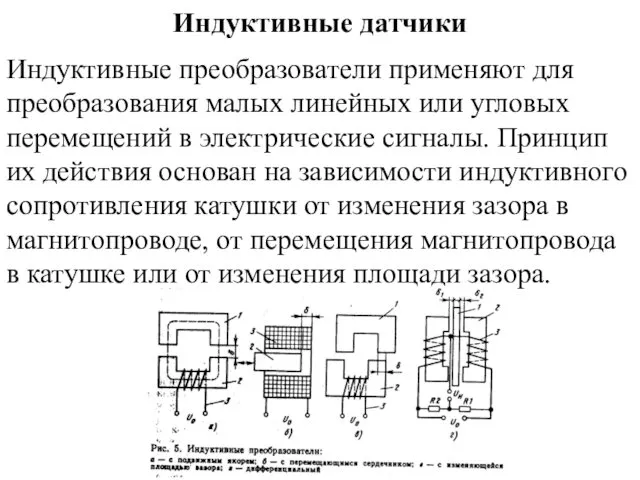

Измерение температуры и давления Индуктивные датчики

Индуктивные датчики Виртуальная экскурсия Иркутск музыкальный

Виртуальная экскурсия Иркутск музыкальный презентация по теме особенности океанов 7 класс

презентация по теме особенности океанов 7 класс Тамақтану денсаулық факторы. Алиментарлық аурулар

Тамақтану денсаулық факторы. Алиментарлық аурулар Презентация Формирование выразительной речи у дошколников

Презентация Формирование выразительной речи у дошколников Геология нефти и газа

Геология нефти и газа Живопись глазами химика

Живопись глазами химика Кадровый менеджмент. Власть, лидерство и руководство (8)

Кадровый менеджмент. Власть, лидерство и руководство (8) Презентация Россия- наша Родина

Презентация Россия- наша Родина Государственная политика в сфере образования Российской Федерации

Государственная политика в сфере образования Российской Федерации Макет проекта ЛОМАЯ ЗАРЮ. Лучший частный нереализованный проект площадью менее 1 Га

Макет проекта ЛОМАЯ ЗАРЮ. Лучший частный нереализованный проект площадью менее 1 Га 10 шагов навстречу ребенку

10 шагов навстречу ребенку Новогодняя кино-викторина. Угадай советский фильм по цитате

Новогодняя кино-викторина. Угадай советский фильм по цитате Презентация Наш класс

Презентация Наш класс