Содержание

- 2. Вариант 22-4 ИСХОДНОЕ ЗАДАНИЕ

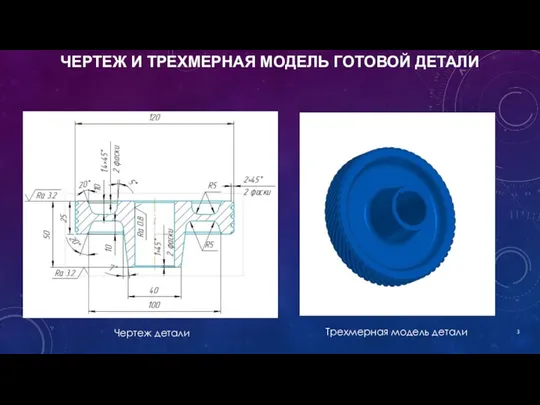

- 3. ЧЕРТЕЖ И ТРЕХМЕРНАЯ МОДЕЛЬ ГОТОВОЙ ДЕТАЛИ Чертеж детали Трехмерная модель детали

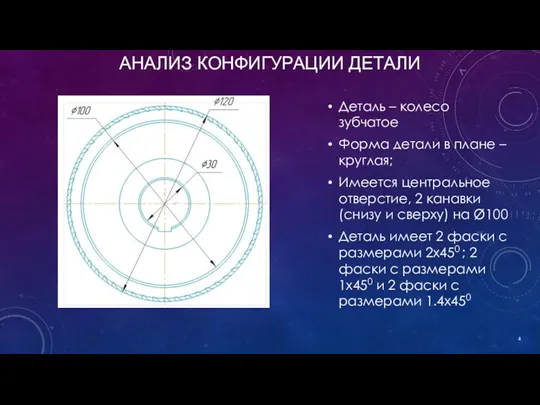

- 4. Деталь – колесо зубчатое Форма детали в плане – круглая; Имеется центральное отверстие, 2 канавки(снизу и

- 5. По справочнику [3] данную поковку можно найти в классификации молотовых поковок. Группа II (поковки, штампуемые вдоль

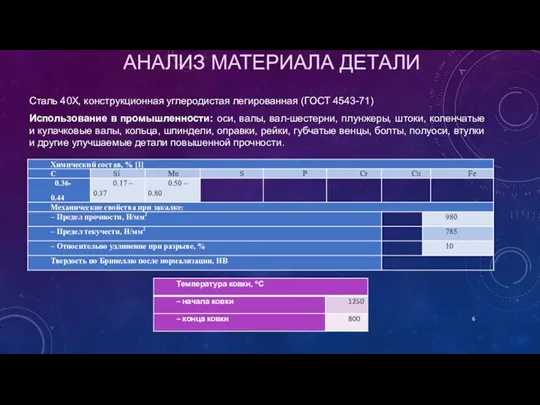

- 6. АНАЛИЗ МАТЕРИАЛА ДЕТАЛИ Сталь 40Х, конструкционная углеродистая легированная (ГОСТ 4543-71) Использование в промышленности: оси, валы, вал-шестерни,

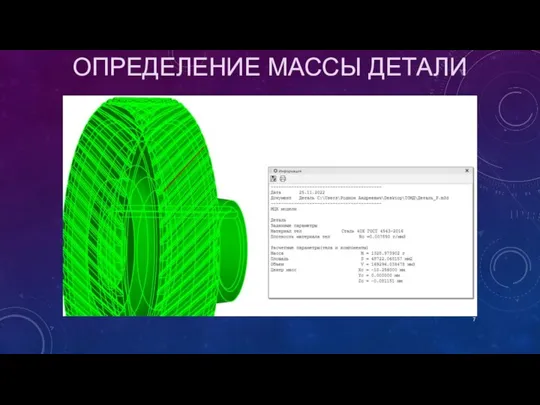

- 7. ОПРЕДЕЛЕНИЕ МАССЫ ДЕТАЛИ

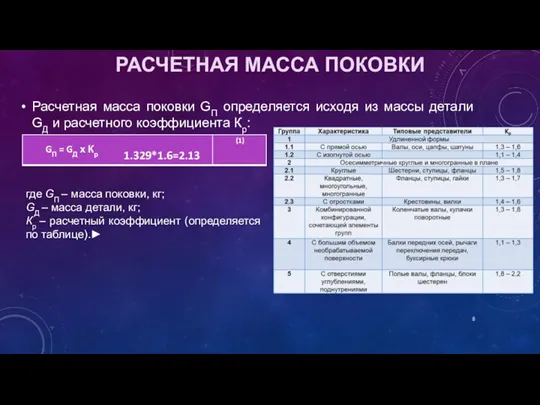

- 8. РАСЧЕТНАЯ МАССА ПОКОВКИ Расчетная масса поковки GП определяется исходя из массы детали GД и расчетного коэффициента

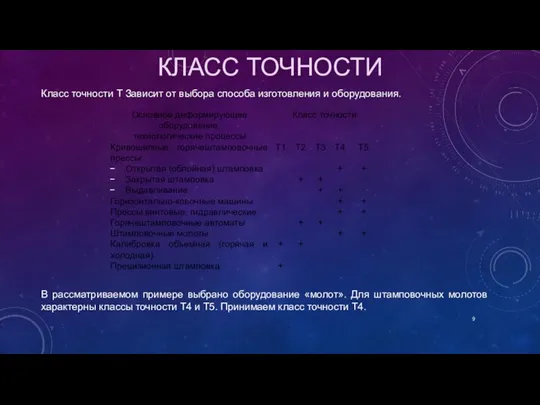

- 9. КЛАСС ТОЧНОСТИ Класс точности Т Зависит от выбора способа изготовления и оборудования. В рассматриваемом примере выбрано

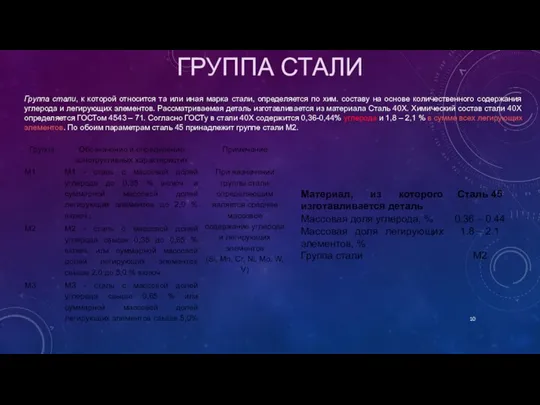

- 10. ГРУППА СТАЛИ Группа стали, к которой относится та или иная марка стали, определяется по хим. составу

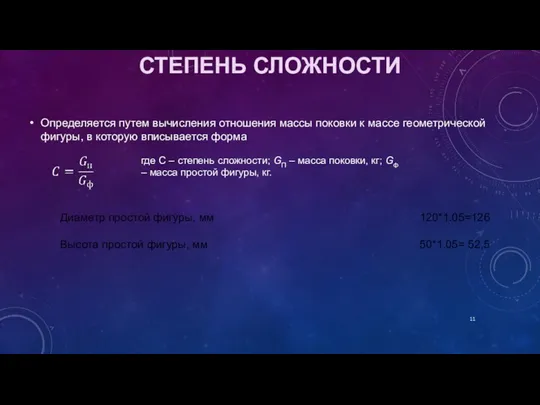

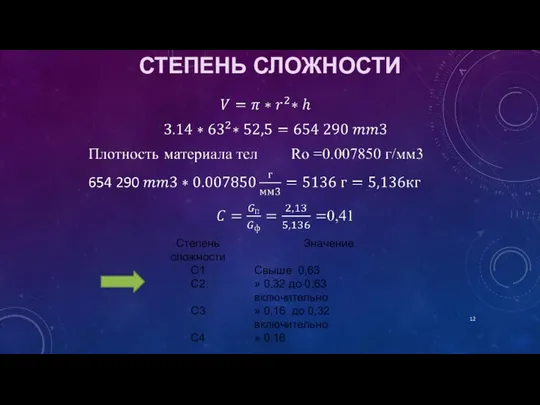

- 11. СТЕПЕНЬ СЛОЖНОСТИ Определяется путем вычисления отношения массы поковки к массе геометрической фигуры, в которую вписывается форма

- 12. СТЕПЕНЬ СЛОЖНОСТИ

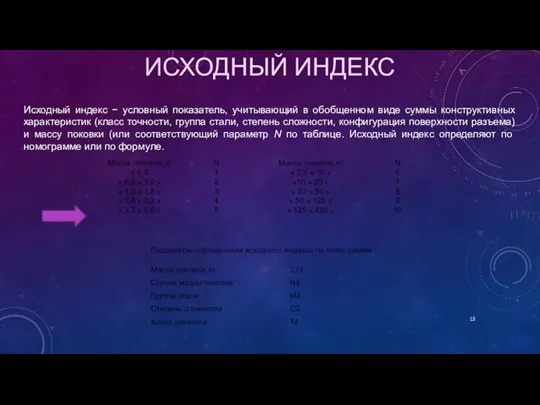

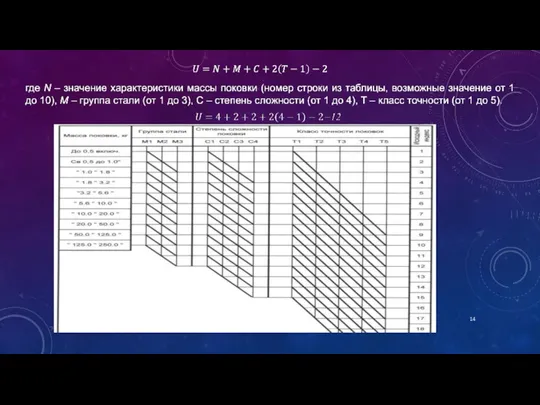

- 13. ИСХОДНЫЙ ИНДЕКС Исходный индекс − условный показатель, учитывающий в обобщенном виде суммы конструктивных характеристик (класс точности,

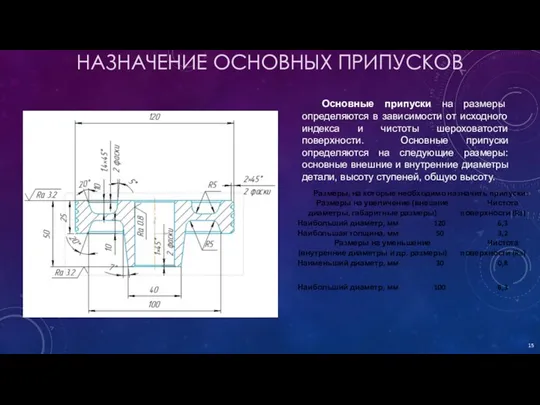

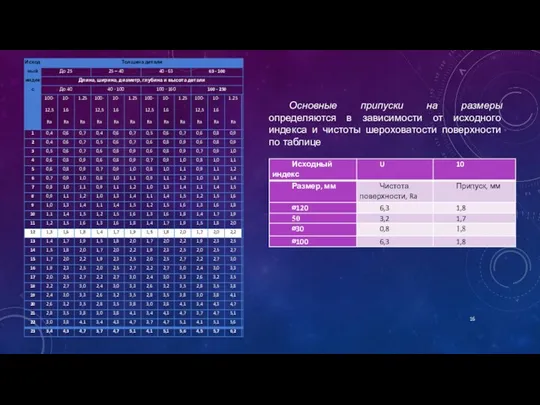

- 15. НАЗНАЧЕНИЕ ОСНОВНЫХ ПРИПУСКОВ Основные припуски на размеры определяются в зависимости от исходного индекса и чистоты шероховатости

- 16. Основные припуски на размеры определяются в зависимости от исходного индекса и чистоты шероховатости поверхности по таблице

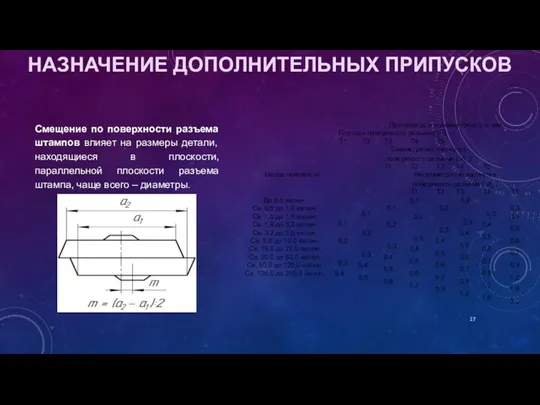

- 17. НАЗНАЧЕНИЕ ДОПОЛНИТЕЛЬНЫХ ПРИПУСКОВ Смещение по поверхности разъема штампов влияет на размеры детали, находящиеся в плоскости, параллельной

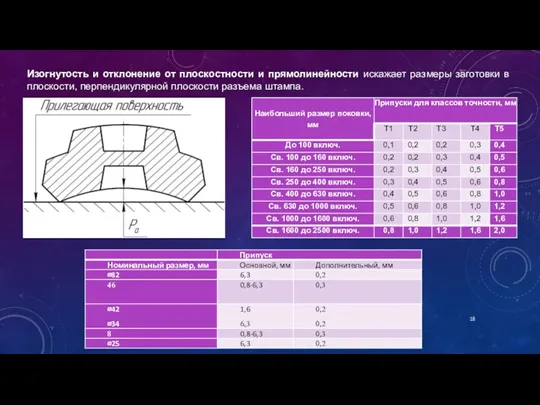

- 18. Изогнутость и отклонение от плоскостности и прямолинейности искажает размеры заготовки в плоскости, перпендикулярной плоскости разъема штампа.

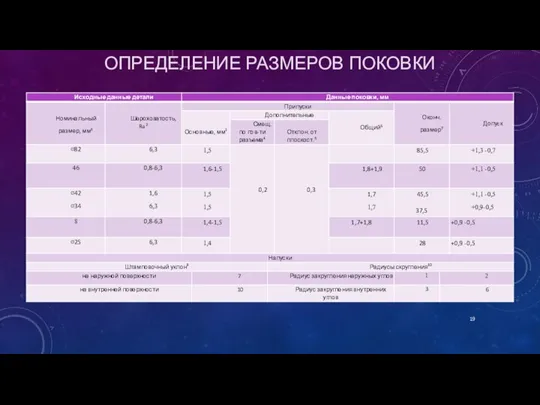

- 19. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОКОВКИ

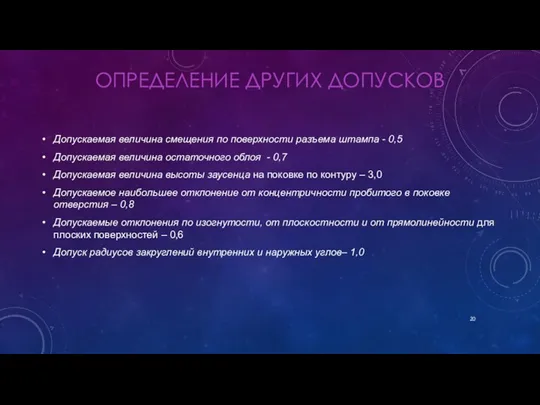

- 20. ОПРЕДЕЛЕНИЕ ДРУГИХ ДОПУСКОВ Допускаемая величина смещения по поверхности разъема штампа - 0,5 Допускаемая величина остаточного облоя

- 21. ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ ДЛЯ ОТКРЫТОГО ШТАМПА Технические требования к поковке на рисунке : 1. Поковка Гр.

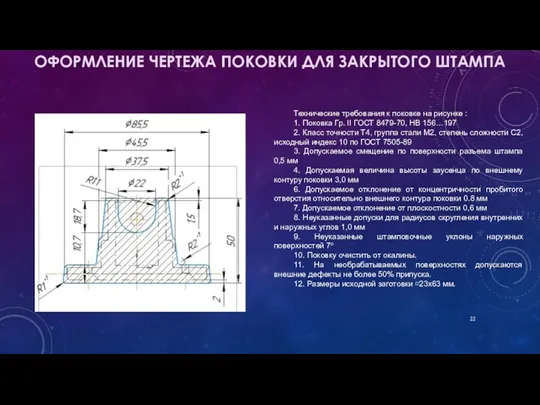

- 22. ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ ДЛЯ ЗАКРЫТОГО ШТАМПА Технические требования к поковке на рисунке : 1. Поковка Гр.

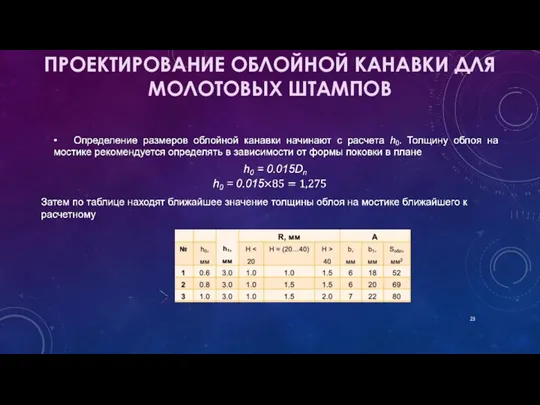

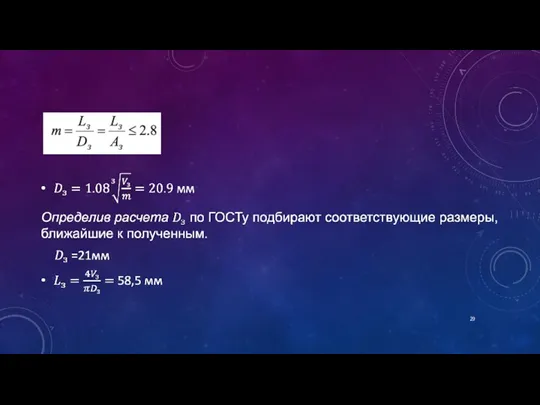

- 23. ПРОЕКТИРОВАНИЕ ОБЛОЙНОЙ КАНАВКИ ДЛЯ МОЛОТОВЫХ ШТАМПОВ

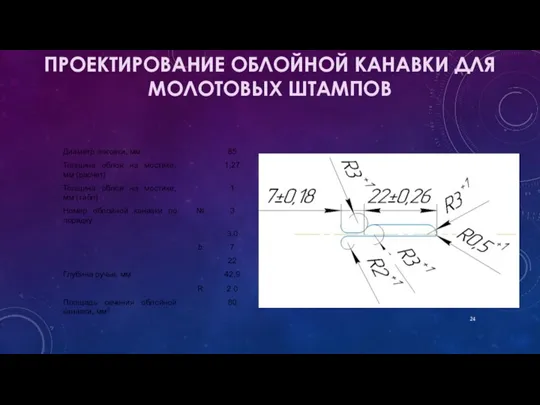

- 24. ПРОЕКТИРОВАНИЕ ОБЛОЙНОЙ КАНАВКИ ДЛЯ МОЛОТОВЫХ ШТАМПОВ

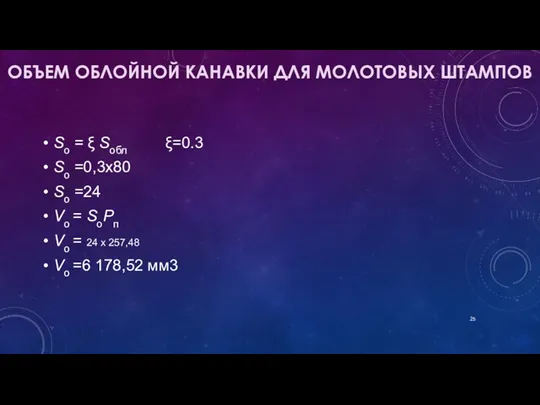

- 25. ОБЪЕМ ОБЛОЙНОЙ КАНАВКИ ДЛЯ МОЛОТОВЫХ ШТАМПОВ So = ξ Sобл ξ=0.3 So =0,3x80 So =24 Vo

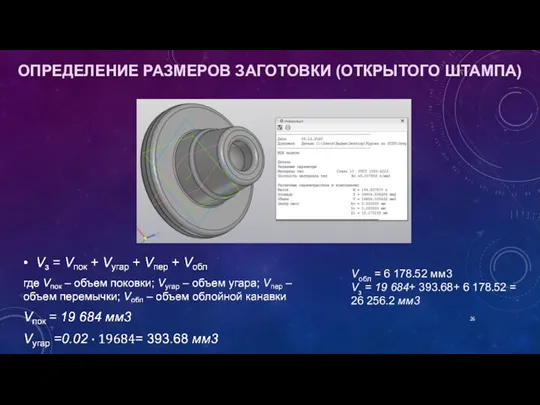

- 26. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗАГОТОВКИ (ОТКРЫТОГО ШТАМПА) Vобл = 6 178.52 мм3 Vз = 19 684+ 393.68+ 6

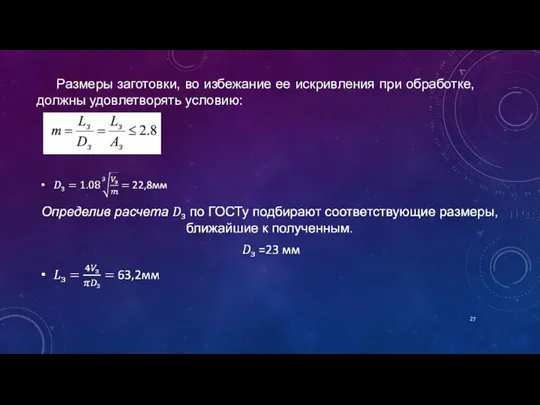

- 27. Размеры заготовки, во избежание ее искривления при обработке, должны удовлетворять условию:

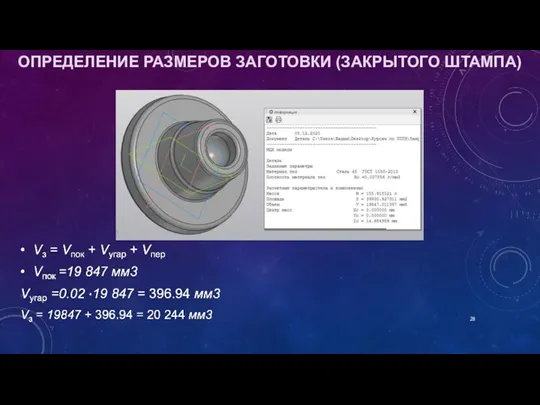

- 28. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗАГОТОВКИ (ЗАКРЫТОГО ШТАМПА)

- 31. Скачать презентацию

![По справочнику [3] данную поковку можно найти в классификации молотовых](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/592079/slide-4.jpg)

Демография и труд

Демография и труд Архитектура SOA

Архитектура SOA Классный час Все мы разные

Классный час Все мы разные Леонтьев А.Н. Деятельность. Сознание. Личность

Леонтьев А.Н. Деятельность. Сознание. Личность Экспресс-методы определения массовой доли и качества влаги в мясном сырье

Экспресс-методы определения массовой доли и качества влаги в мясном сырье Эргономика спальной комнаты.Автоподъемник кровати

Эргономика спальной комнаты.Автоподъемник кровати Первые христиане и их учение

Первые христиане и их учение занятие по развитию речи Цветы Диск

занятие по развитию речи Цветы Диск История города Нурлат в фотографиях

История города Нурлат в фотографиях Семиотика урологических заболеваений

Семиотика урологических заболеваений Иерусалим в контексте древних городов. Несколько слов о библейской географии

Иерусалим в контексте древних городов. Несколько слов о библейской географии Альтернативные теории международной торговли

Альтернативные теории международной торговли Зимние явления в природе.

Зимние явления в природе. Линейная алгебра. Экономические приложения

Линейная алгебра. Экономические приложения Методы и особенности интервью

Методы и особенности интервью Открытый урок Природно-хозяйственные зоны 8 класс

Открытый урок Природно-хозяйственные зоны 8 класс Презентация учителя . Я - учитель

Презентация учителя . Я - учитель Общая характеристика Евразии

Общая характеристика Евразии Презентация Что скрывается в яркой баночке

Презентация Что скрывается в яркой баночке Педагогический совет Внедрение и реализация ФГОС ДО

Педагогический совет Внедрение и реализация ФГОС ДО Открытый урок в 8 классе Металлы – простые вещества. Роль металлов в организме человека

Открытый урок в 8 классе Металлы – простые вещества. Роль металлов в организме человека Нетрадиционные методы и приёмы в коррекционной работе с детьми, имеющими речевые нарушения.

Нетрадиционные методы и приёмы в коррекционной работе с детьми, имеющими речевые нарушения. Равнины суши

Равнины суши Южная Осетия. Лекция 7.1

Южная Осетия. Лекция 7.1 КВН Сказка, сказка, приходи!

КВН Сказка, сказка, приходи! Презентация Николаева Евгения на тему: Несомненное условие счастья – есть семья!

Презентация Николаева Евгения на тему: Несомненное условие счастья – есть семья! Wyposażenie kościoła

Wyposażenie kościoła Алльфа страхование. Выявление ключевых проблем филиала и их решение

Алльфа страхование. Выявление ключевых проблем филиала и их решение