Содержание

- 2. II. Расчет учебного времени

- 3. Транспортное хозяйство - это комплекс средств предприятия, предназначенных для перевозки сырья, материалов, полуфабрикатов, готовой продукции, отходов

- 4. доставка со склада грузов в требуемый момент времени к требуемому производственному участку; доставка, ориентирование и установка

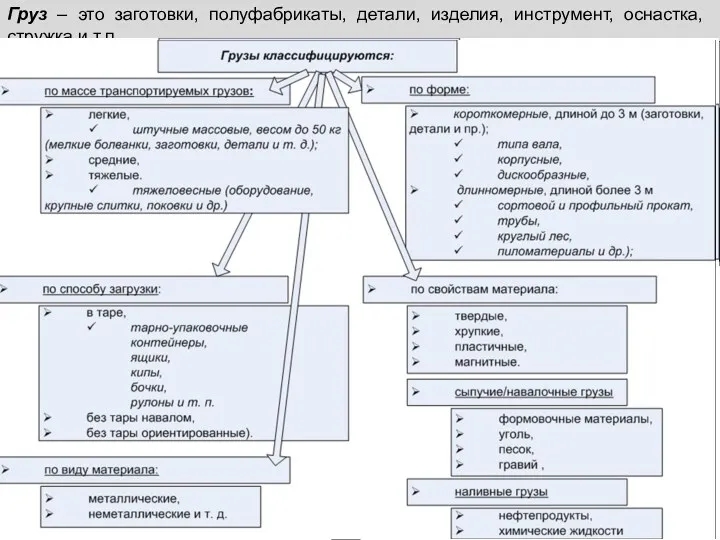

- 5. легкие от 0,01 до 0,5 кг, средние от 0,5 до 16 кг тяжелые свыше 16 кг;

- 6. Груз – это заготовки, полуфабрикаты, детали, изделия, инструмент, оснастка, стружка и т.п.

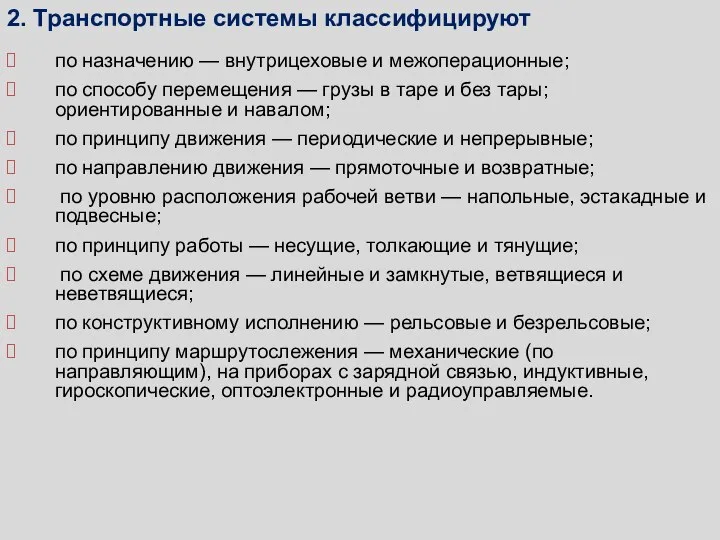

- 7. по назначению — внутрицеховые и межоперационные; по способу перемещения — грузы в таре и без тары;

- 8. Автоматическая транспортная система — совокупность взаимосвязанных автоматически действующих средств для транспортирования приведённых выше предметов в системе

- 10. Виды транспорта транспортного хозяйства машиностроительного предприятия

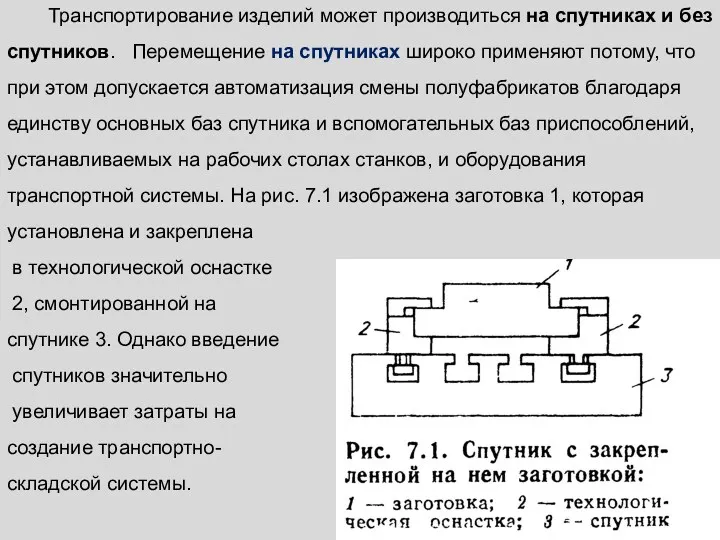

- 11. Транспортирование изделий может производиться на спутниках и без спутников. Перемещение на спутниках широко применяют потому, что

- 12. Способ без спутников в основном используют для деталей типа тел вращения (валы, втулки, фланцы и т.

- 13. В механосборочном производстве широкое применение находят транспортные системы периодического и непрерывного действия. Транспортные системы периодического действия

- 14. Рассмотренную классификацию транспортных систем используют при проектировании механосборочного производства. Для каждого типа транспортной системы в настоящее

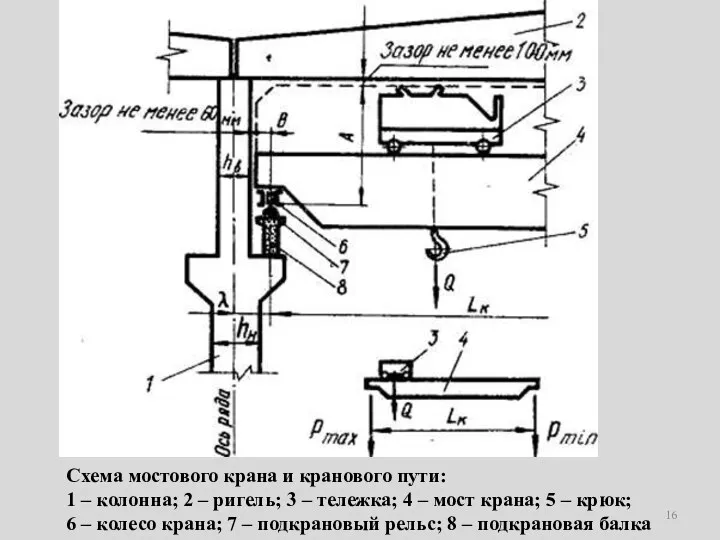

- 15. Кран мостовой опорный двухбалочный 3. Виды транспорта транспортного хозяйства машиностроительного предприятия 3.1 Подвесной транспорт Крановое оборудование

- 16. Схема мостового крана и кранового пути: 1 – колонна; 2 – ригель; 3 – тележка; 4

- 17. Кран-балка – тельфер на крановой установке (облегченный мостовой кран), грузоподъемность до 5т. Мостовой кран – грузоподъемность

- 18. Здание с мостовым краном

- 19. Здание с мостовым краном

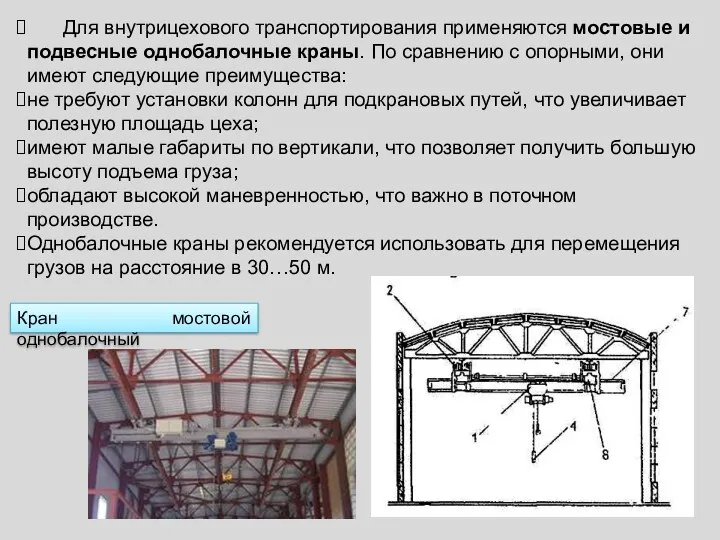

- 20. Кран мостовой однобалочный Для внутрицехового транспортирования применяются мостовые и подвесные однобалочные краны. По сравнению с опорными,

- 21. Здания с подвесными кранами

- 22. Монорельсы применяют совместно с электроталями, с ручными талями, пневматическими или гидравлическими подъемниками для обслуживания рабочих мест

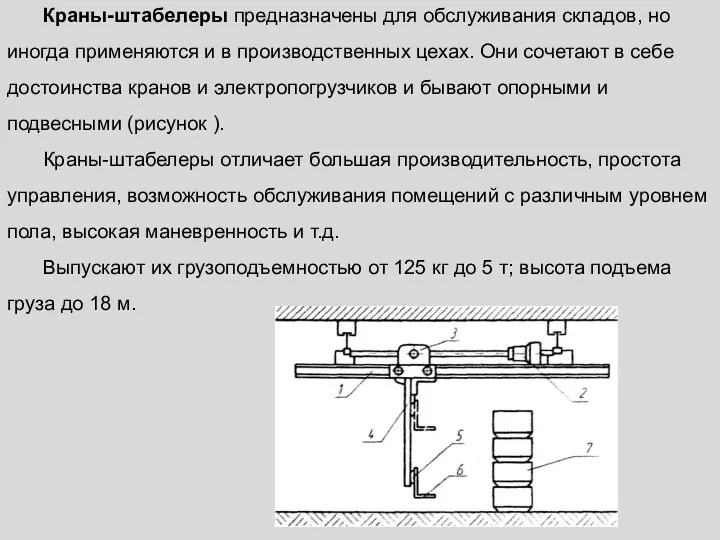

- 23. Краны-штабелеры предназначены для обслуживания складов, но иногда применяются и в производственных цехах. Они сочетают в себе

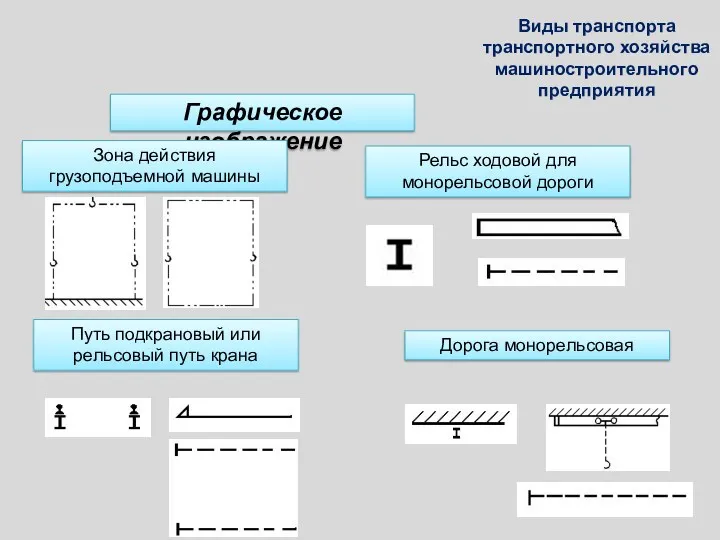

- 24. Графическое изображение Зона действия грузоподъемной машины Рельс ходовой для монорельсовой дороги Путь подкрановый или рельсовый путь

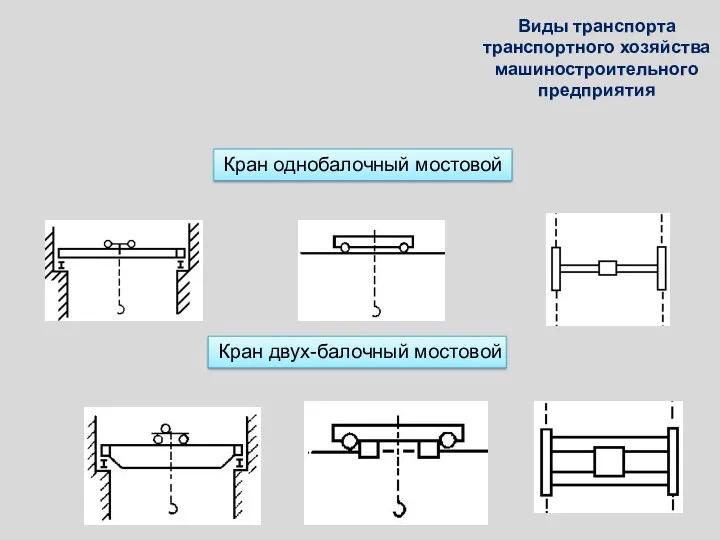

- 25. Кран однобалочный мостовой Кран двух-балочный мостовой Виды транспорта транспортного хозяйства машиностроительного предприятия

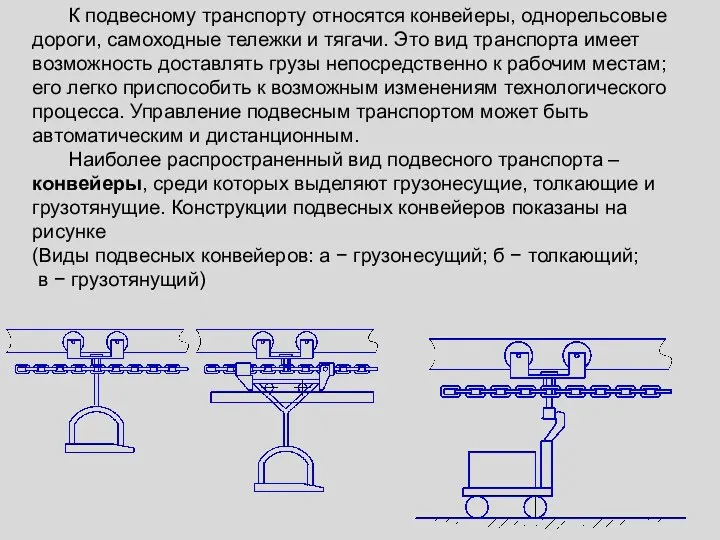

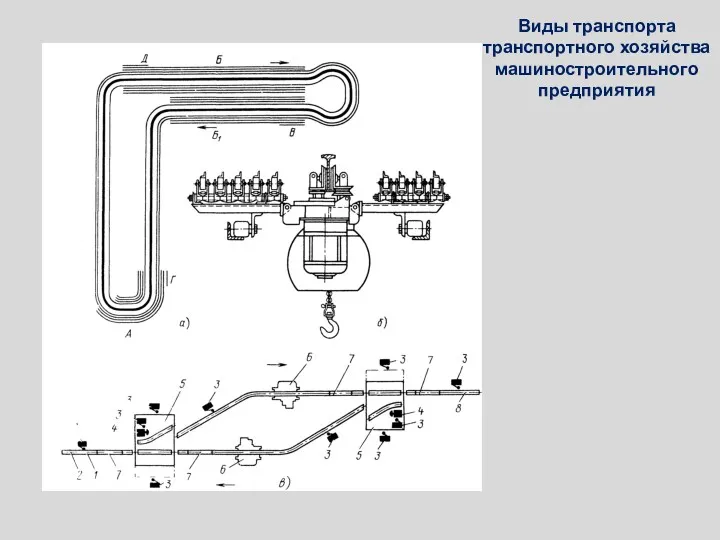

- 26. К подвесному транспорту относятся конвейеры, однорельсовые дороги, самоходные тележки и тягачи. Это вид транспорта имеет возможность

- 27. Виды транспорта транспортного хозяйства машиностроительного предприятия

- 28. 3.2 Напольное оборудование промышленных зданий Напольной называют транспортную систему, у которой рабочая ветвь расположена на уровне

- 29. Напольное оборудование промышленных зданий автопогрузчик; автокар ленточный транспортер козловый кран вагон рольганг

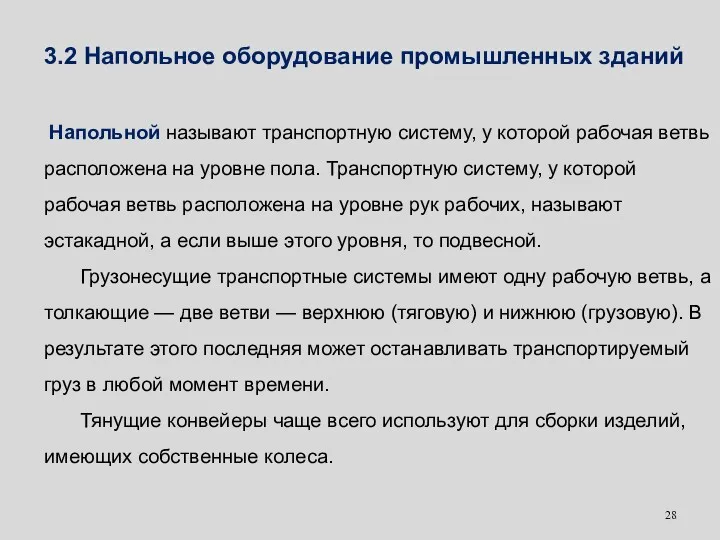

- 30. Типы напольно-тележечного транспорта

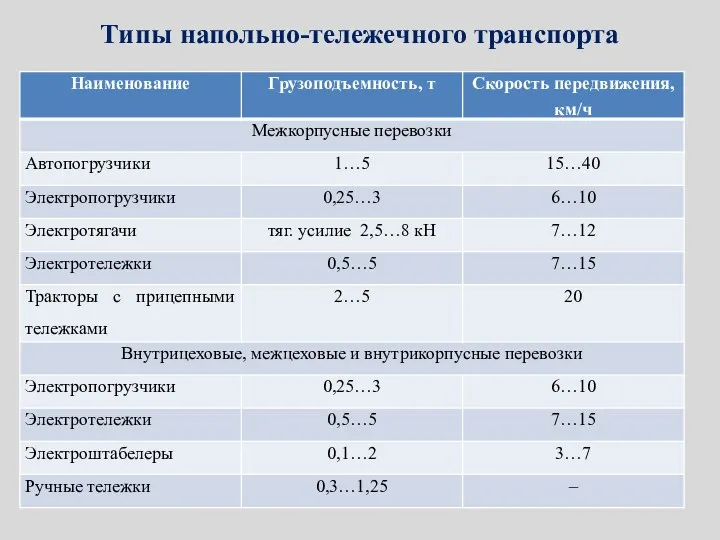

- 31. Электрическая тележка с грузоподъемным краном

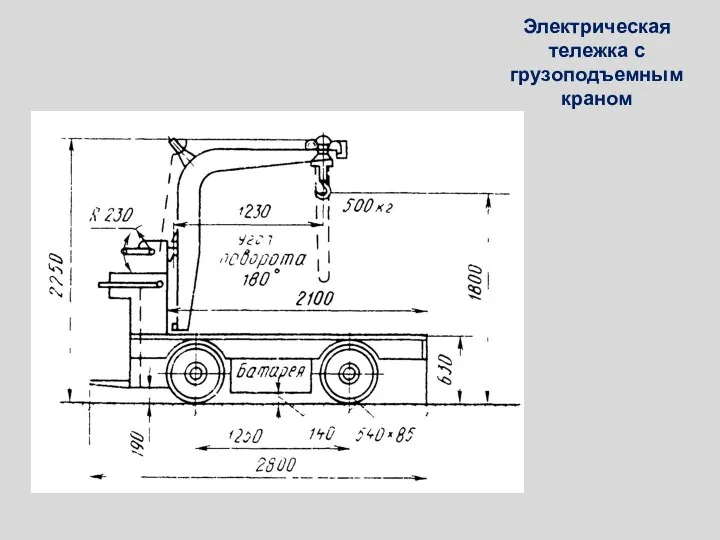

- 32. Электропоезд без водителя

- 33. Напольное оборудование промышленных зданий Для перемещения грузов в ГПС широко используют каретки- операторы (рис. ). Шасси

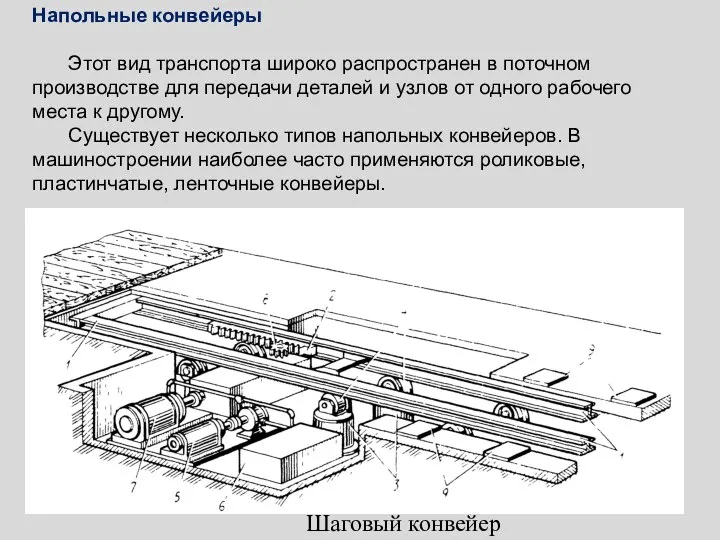

- 34. Шаговый конвейер Напольные конвейеры Этот вид транспорта широко распространен в поточном производстве для передачи деталей и

- 35. Этапы построения схемы материальных потоков: За основу проектирования транспортной системы принимают схему материальных связей машиностроительного производства,

- 36. Необходимо выявить потребность в основных и вспомогательных материалах, заготовках, полуфабрикатах и изделиях в тоннах на всю

- 37. Показатели работы транспортного хозяйства: Грузооборот - количество грузов (в тоннах), поступающих на предприятие, а также перевезенных

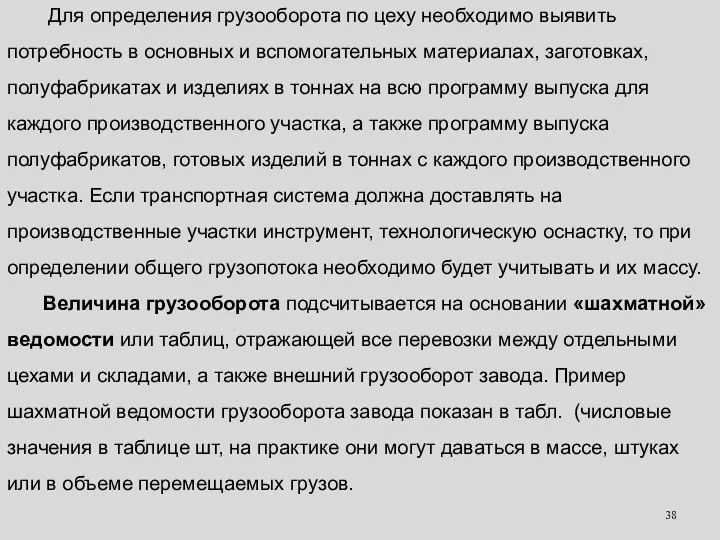

- 38. Для определения грузооборота по цеху необходимо выявить потребность в основных и вспомогательных материалах, заготовках, полуфабрикатах и

- 39. Шахматная ведомость грузооборота (пример)

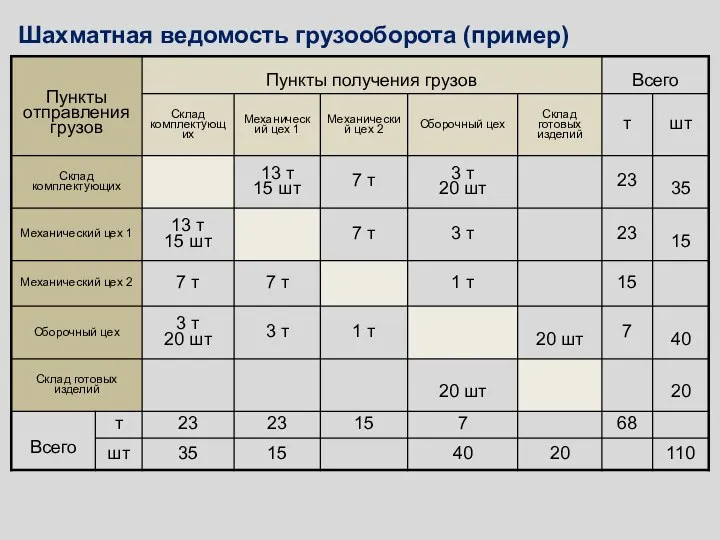

- 40. Грузопоток - количество груза, перемещаемого по одному направлению, от одного пункта к другому за какой-либо период

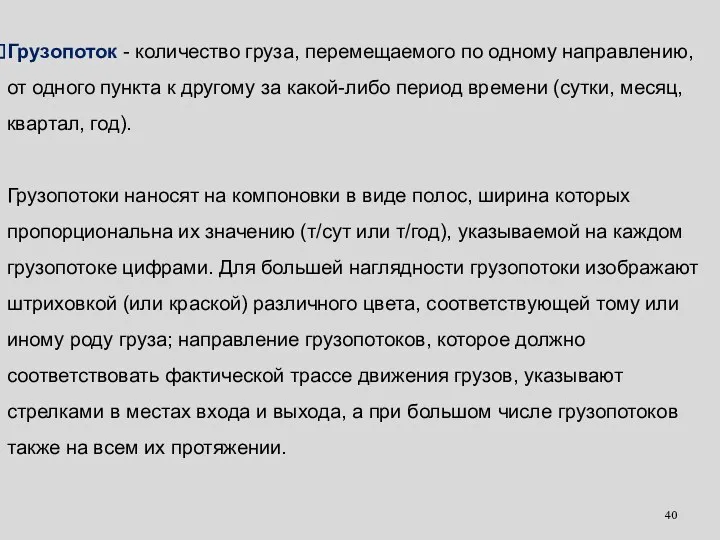

- 41. 1 — склад готовых деталей; 2 — участок подправки и окраски корпусных деталей; 3 — участок

- 42. Схема грузопотоков служит базой для разработки технологических процессов транспортных работ, а также выбора вида, числа и

- 43. Внутризаводская система перевозки грузов

- 44. Внутризаводская система перевозки грузов По грузообороту и грузовым потокам устанавливают структуру парка транспортных и подъемно-транспортных машин

- 45. Примеры схем маятниковой системы маршрутных перевозок представлены на рисунке.

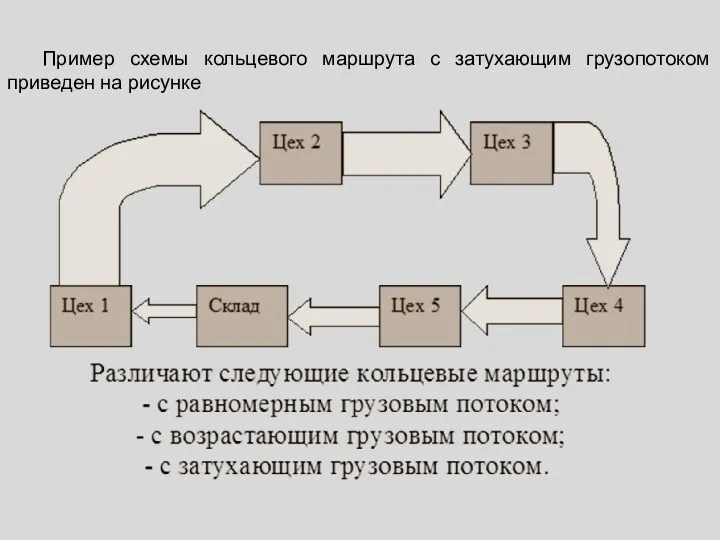

- 46. Пример схемы кольцевого маршрута с затухающим грузопотоком приведен на рисунке

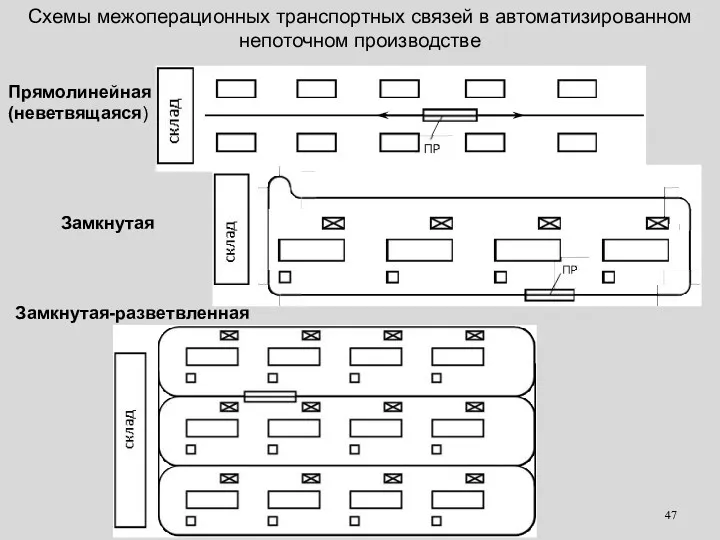

- 47. Схемы межоперационных транспортных связей в автоматизированном непоточном производстве Прямолинейная (неветвящаяся) Замкнутая Замкнутая-разветвленная

- 48. После составления транспортных связей производственного процесса переходят к разработке технологического процесса транспортирования. Под технологическим процессом транспортирования

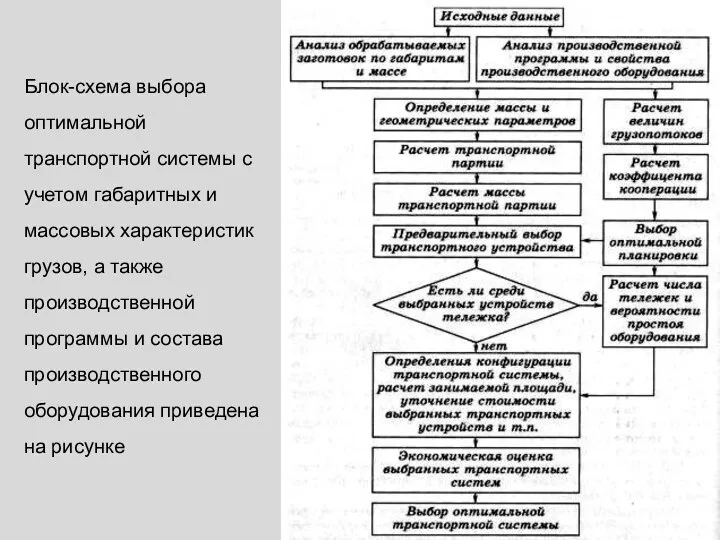

- 51. Блок-схема выбора оптимальной транспортной системы с учетом габаритных и массовых характеристик грузов, а также производственной программы

- 52. Основной задачей при проектировании транспортной системы является сокращение объема подъемно-транспортных операций и снижение трудозатрат при заданном

- 53. Сокращение мощности грузопотока может быть достигнуто на этапе формирования производственных участков и принятия компоновочного решения. Например,

- 54. Применение однотипных автоматизированных транспортных средств на производственных участках и между ними (подвесные толкающие конвейеры, самоходный тележечный

- 55. Типизация технологических процессов транспортирования позволяет применить наиболее эффективные процессы и установить наиболее рациональный типаж оборудования и

- 56. Основные направления совершенствования транспортного хозяйства на предприятиях : механизация и автоматизация транспортных операций в сочетании с

- 58. Скачать презентацию

Правила технической эксплуатации железных дорог Российской Федерации

Правила технической эксплуатации железных дорог Российской Федерации Декупаж

Декупаж Классификация средств измерений

Классификация средств измерений Ценообразование. Предмет, метод и задачи курса

Ценообразование. Предмет, метод и задачи курса Мониторинг и оценка эффективности наставничества участниками проекта Формула жизни

Мониторинг и оценка эффективности наставничества участниками проекта Формула жизни Дерево целей и систем автомобильного транспорта и технической эксплуатации. Понятие о дереве целей. Тема 4

Дерево целей и систем автомобильного транспорта и технической эксплуатации. Понятие о дереве целей. Тема 4 Конструирование одежды

Конструирование одежды Гиганты прошлого

Гиганты прошлого Основная ткань

Основная ткань Теории и технологии обучения

Теории и технологии обучения Правила технической эксплуатации железных дорог Российской Федерации, часть 2

Правила технической эксплуатации железных дорог Российской Федерации, часть 2 Сказочный домик

Сказочный домик Календарные Христианские праздники

Календарные Христианские праздники Презентация к программе внеурочной деятельности Бурейские родники

Презентация к программе внеурочной деятельности Бурейские родники 63715

63715 Сущность, формы и условия развития внешнеэкономических связей (ВЭД)

Сущность, формы и условия развития внешнеэкономических связей (ВЭД) Детские игры - школа здоровья

Детские игры - школа здоровья Реконструкция подстанции 110/10 кВ с разработкой релейной защиты силового трансформатора

Реконструкция подстанции 110/10 кВ с разработкой релейной защиты силового трансформатора Анализ эффективности работы эксплуатационного фонда столбового месторождения

Анализ эффективности работы эксплуатационного фонда столбового месторождения Презентация Дети блокадного Ленинграда

Презентация Дети блокадного Ленинграда Средняя общеобразовательная школа на 450 ученических мест в г. Краснослободске

Средняя общеобразовательная школа на 450 ученических мест в г. Краснослободске Физика поверхностных явлений. Свойства растворов

Физика поверхностных явлений. Свойства растворов Рождественский венок

Рождественский венок Презентация Использование технологии дидактического синквейна в работе со старшими дошкольниками с ОНР

Презентация Использование технологии дидактического синквейна в работе со старшими дошкольниками с ОНР Нормативно-правовые акты, регулирующие материальную и нематериальную мотивацию государственных гражданских служащих России

Нормативно-правовые акты, регулирующие материальную и нематериальную мотивацию государственных гражданских служащих России Погода - условия обитания человека.

Погода - условия обитания человека. Использование информационных технологий

Использование информационных технологий Слайд-презентация проекта Детский сад наш хорош, лучше сада не найдешь!

Слайд-презентация проекта Детский сад наш хорош, лучше сада не найдешь!