Содержание

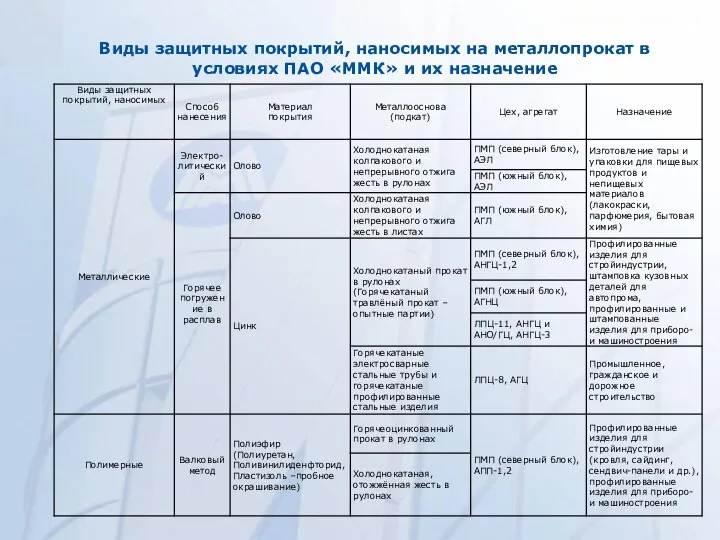

- 2. Виды защитных покрытий, наносимых на металлопрокат в условиях ПАО «ММК» и их назначение

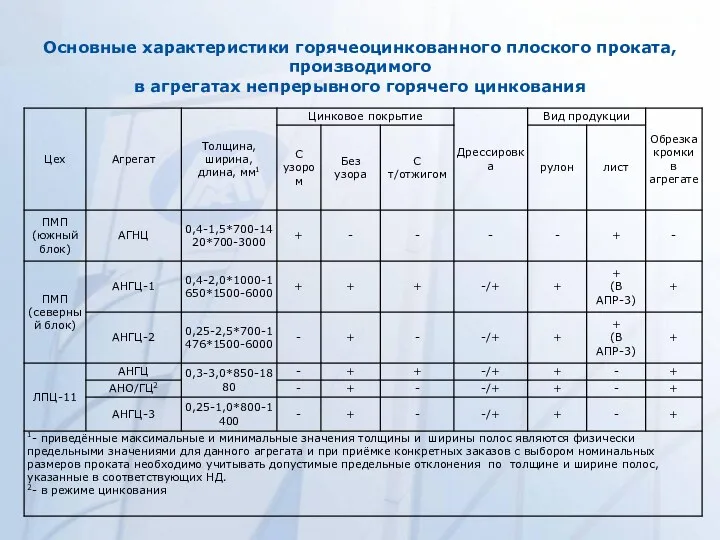

- 3. Основные характеристики горячеоцинкованного плоского проката, производимого в агрегатах непрерывного горячего цинкования

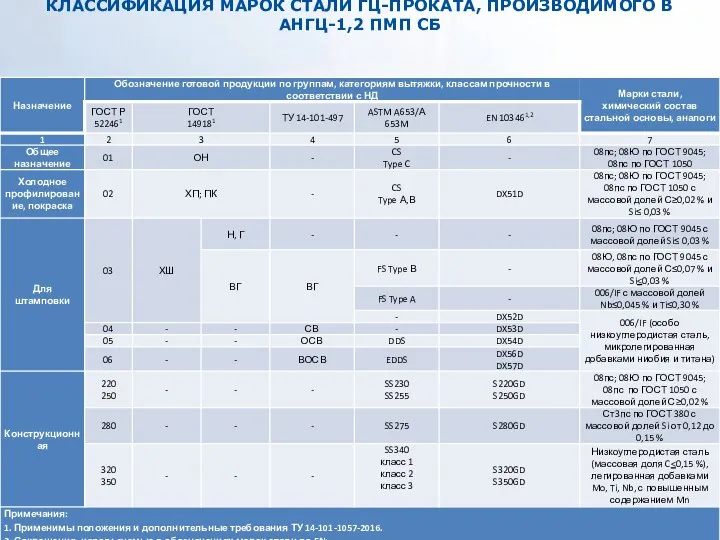

- 4. КЛАССИФИКАЦИЯ МАРОК СТАЛИ ГЦ-ПРОКАТА, ПРОИЗВОДИМОГО В АНГЦ-1,2 ПМП СБ

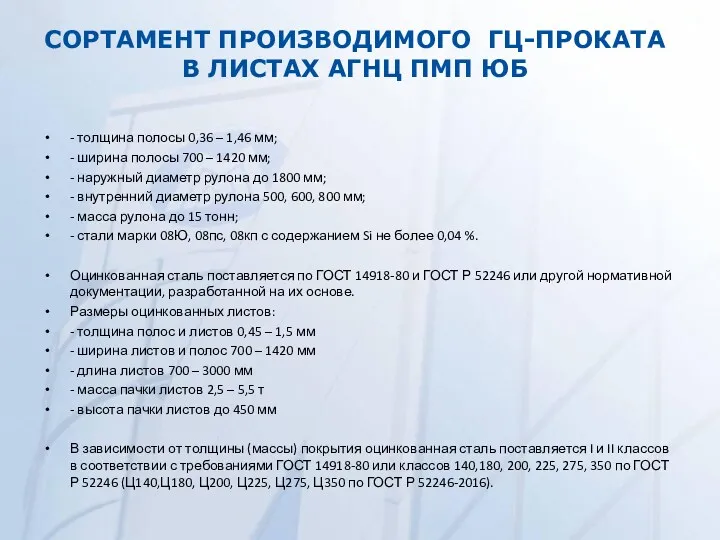

- 5. СОРТАМЕНТ ПРОИЗВОДИМОГО ГЦ-ПРОКАТА В ЛИСТАХ АГНЦ ПМП ЮБ - толщина полосы 0,36 – 1,46 мм; -

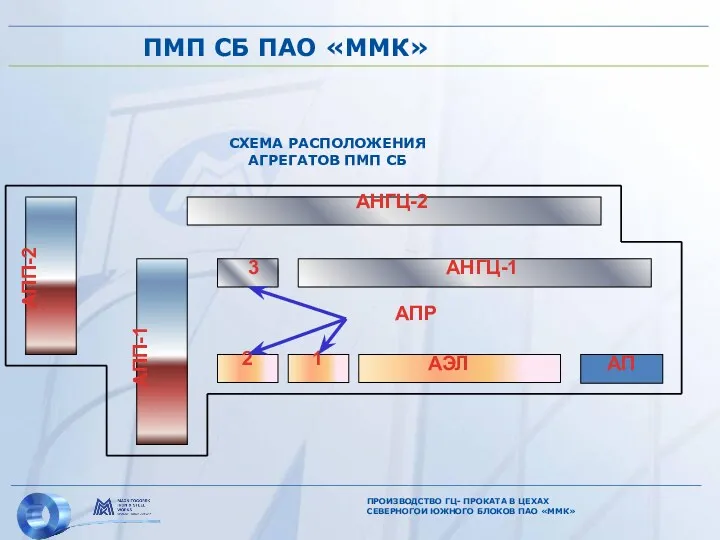

- 6. ПРОИЗВОДСТВО ГЦ- ПРОКАТА В ЦЕХАХ СЕВЕРНОГОИ ЮЖНОГО БЛОКОВ ПАО «ММК» ПМП СБ ПАО «ММК» СХЕМА РАСПОЛОЖЕНИЯ

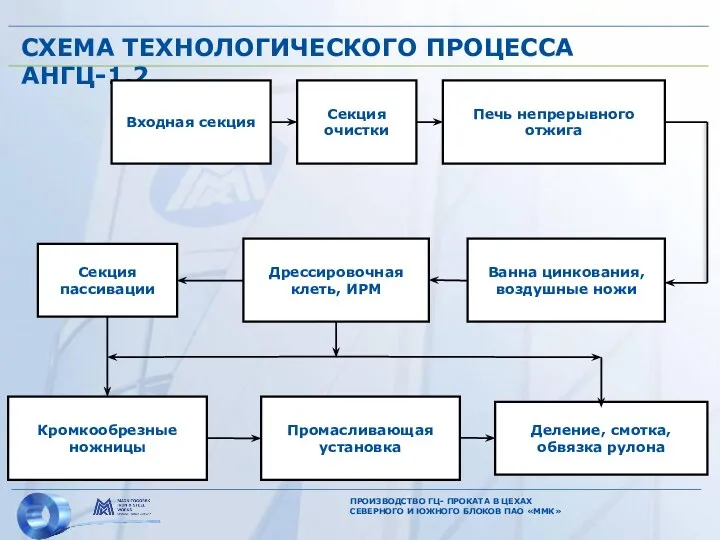

- 7. ПРОИЗВОДСТВО ГЦ- ПРОКАТА В ЦЕХАХ СЕВЕРНОГО И ЮЖНОГО БЛОКОВ ПАО «ММК» СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА АНГЦ-1,2

- 8. В 2002 году в цехе покрытий был введен агрегат непрерывного горячего цинкования №1. ● Мощность АНГЦ-1

- 9. В 2008 году в цехе покрытий выдал первую продукцию агрегат непрерывного горячего цинкования №2. Оборудование поставила

- 10. СОСТАВ ОБОРУДОВАНИЯ АНГЦ-1 ПРОИЗВОДСТВО ГЦ- ПРОКАТА В ЦЕХАХ СЕВЕРНОГО И ЮЖНОГО БЛОКОВ ПАО «ММК»

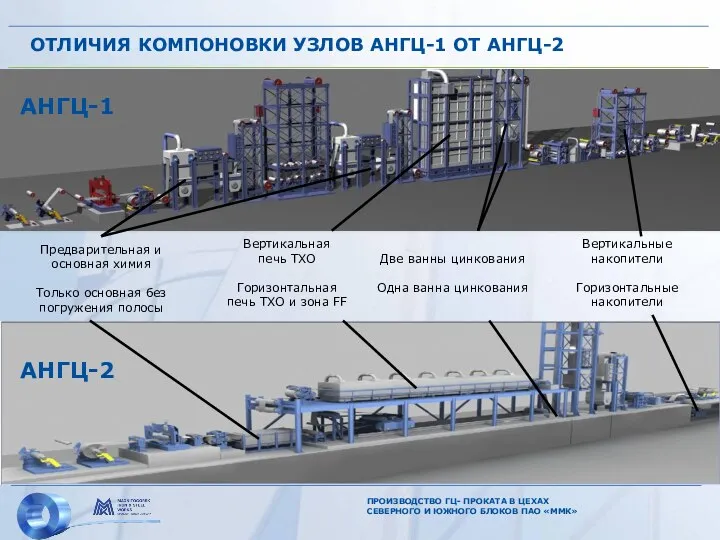

- 11. Предварительная и основная химия Только основная без погружения полосы ОТЛИЧИЯ КОМПОНОВКИ УЗЛОВ АНГЦ-1 ОТ АНГЦ-2 ПРОИЗВОДСТВО

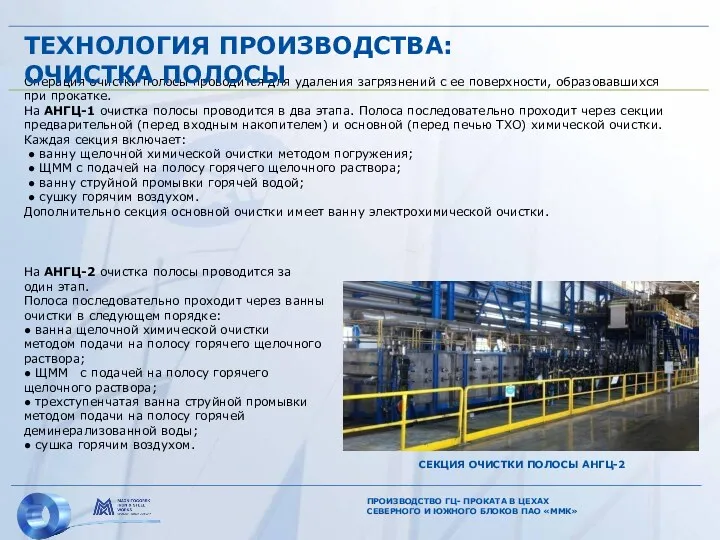

- 12. Операция очистки полосы проводится для удаления загрязнений с ее поверхности, образовавшихся при прокатке. На АНГЦ-1 очистка

- 13. Печь термохимического отжига (ТХО) предназначена для рекристаллизационного отжига полосы и предания необходимых механических свойств ГЦ прокату.

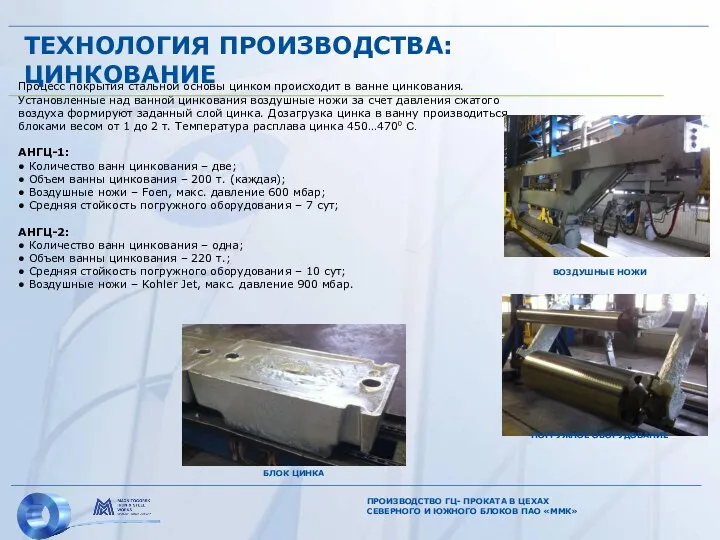

- 14. Процесс покрытия стальной основы цинком происходит в ванне цинкования. Установленные над ванной цинкования воздушные ножи за

- 15. Дрессировка проводится с целью: ● воздействия на дислокационную структуру стальной основы для повышения и сохранения его

- 16. Производственный процесс оцинкования на УГЦ имеет высокую степень автоматизации. Структура системы управления включает: ● Автоматизированная система

- 17. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА УГЦ Холоднокатаная полоса Оцинкованная полоса Толщиномер полосы Толщиномер цинкового покрытия КОНТРОЛЬ ТОЛЩИНЫ ПРОКАТА В

- 18. ОСНОВНЫЕ ПОТРЕБИТЕЛИ ОЦИНКОВАННОГО ПРОКАТА ПМП 1 Компания «МеталлПрофиль» 2 «Торговые дома» 3 Челябинский завод «Профнастил» 4

- 20. Скачать презентацию

Родительское собрание. Порфолио

Родительское собрание. Порфолио Спутники и кольца планет-гигантов Солнечной системы

Спутники и кольца планет-гигантов Солнечной системы Современная пресс-служба Виды и жанры мультимедийной корпоративной продукции. Корпоративный фильм

Современная пресс-служба Виды и жанры мультимедийной корпоративной продукции. Корпоративный фильм Общая история троллейбуса

Общая история троллейбуса Роль СО НКО в организации поддержки выпускников институциональной системы на современном этапе

Роль СО НКО в организации поддержки выпускников институциональной системы на современном этапе Клеевые соединения

Клеевые соединения Jak założyć włąsną firmę

Jak założyć włąsną firmę Функциональные компоненты ОС автономного компьютера

Функциональные компоненты ОС автономного компьютера Декоративно-прикладное искусство народов Ямала.

Декоративно-прикладное искусство народов Ямала. Комп’ютерні віруси

Комп’ютерні віруси Выражения. Решение задач

Выражения. Решение задач 15 аргументов, чтобы контролировать свой вес

15 аргументов, чтобы контролировать свой вес Многофигурная композиция

Многофигурная композиция Проект программы элективного курса Творчество В.А.Солоухина

Проект программы элективного курса Творчество В.А.Солоухина Влияние тестопластики на общие развитие детей младшего дошкольного возраста

Влияние тестопластики на общие развитие детей младшего дошкольного возраста Денежное обращение и денежная система

Денежное обращение и денежная система Классный час В гости к нам портфель пришёл

Классный час В гости к нам портфель пришёл презентация энергоаудит (с)

презентация энергоаудит (с) Родительское собрание на тему Не хочу делать уроки

Родительское собрание на тему Не хочу делать уроки Колебательные процессы

Колебательные процессы Українська етнічна музика (7 клас)

Українська етнічна музика (7 клас) Бу күшті қондырғының негізгі циклы (Ренкин циклы)

Бу күшті қондырғының негізгі циклы (Ренкин циклы) Дисграфия оптическая и моторная

Дисграфия оптическая и моторная Повышение энергетической эффективности пассажирских электровозов с асинхронным приводом при питании от сети постоянного тока

Повышение энергетической эффективности пассажирских электровозов с асинхронным приводом при питании от сети постоянного тока Модель 5 сил М. Портера

Модель 5 сил М. Портера Procurement strategic. Review - energy, electricity

Procurement strategic. Review - energy, electricity Бурение на обсадной колонне

Бурение на обсадной колонне презентация к уроку математике по теме: Расстояние между точками на координатной прямой

презентация к уроку математике по теме: Расстояние между точками на координатной прямой