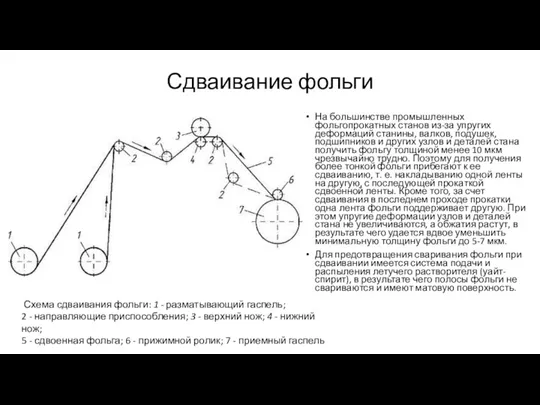

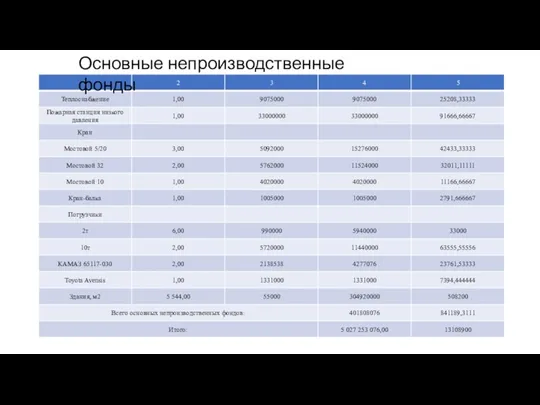

Сдваивание фольги

На большинстве промышленных фольгопрокатных станов из-за упругих деформаций станины, валков,

подушек, подшипников и других узлов и деталей стана получить фольгу толщиной менее 10 мкм чрезвычайно трудно. Поэтому для получения более тонкой фольги прибегают к ее сдваиванию, т. е. накладыванию одной ленты на другую, с последующей прокаткой сдвоенной ленты. Кроме того, за счет сдваивания в последнем проходе прокатки одна лента фольги поддерживает другую. При этом упругие деформации узлов и деталей стана не увеличиваются, а обжатия растут, в результате чего удается вдвое уменьшить минимальную толщину фольги до 5-7 мкм.

Для предотвращения сваривания фольги при сдваивании имеется система подачи и распыления летучего растворителя (уайт-спирит), в результате чего полосы фольги не свариваются и имеют матовую поверхность.

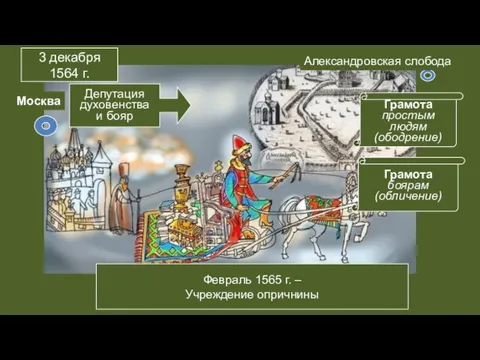

Схема сдваивания фольги: 1 - разматывающий гаспель;

2 - направляющие приспособления; 3 - верхний нож; 4 - нижний нож;

5 - сдвоенная фольга; 6 - прижимной ролик; 7 - приемный гаспель

Классификация теплового оборудования для предприятий общественного питания

Классификация теплового оборудования для предприятий общественного питания Компьютерные вирусы

Компьютерные вирусы Виробничо-торговельна структура закладу ресторанного господарства

Виробничо-торговельна структура закладу ресторанного господарства Работа над связным текстом как способ формирования языковой личности

Работа над связным текстом как способ формирования языковой личности Популяционная структура вида

Популяционная структура вида Опричное лихолетье и конец московской династии Рюриковичей

Опричное лихолетье и конец московской династии Рюриковичей Усилители. Назначение и классификация. Параметры и характеристики. Режимы работы

Усилители. Назначение и классификация. Параметры и характеристики. Режимы работы Круговорот фосфора

Круговорот фосфора Солнечная система. Часть 5. Малые тела Солнечной системы

Солнечная система. Часть 5. Малые тела Солнечной системы Профилактика интернет-зависимости. Программа профилактики зависимости от социальных сетей

Профилактика интернет-зависимости. Программа профилактики зависимости от социальных сетей Характеристика месторождения

Характеристика месторождения Проектирование и расчёт блока механической очистки сточных вод населённого пункта

Проектирование и расчёт блока механической очистки сточных вод населённого пункта Шифраторы и дешифраторы

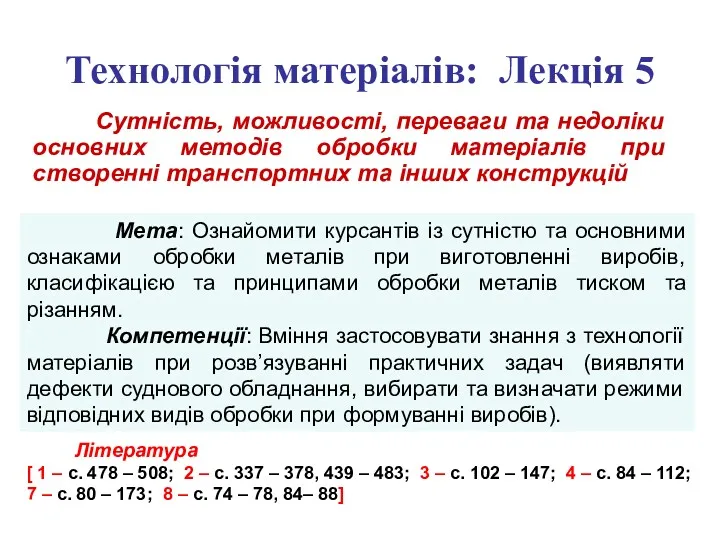

Шифраторы и дешифраторы Сутність, можливості, переваги та недоліки основних методів обробки матеріалів при створенні транспортних та інших конструкцій

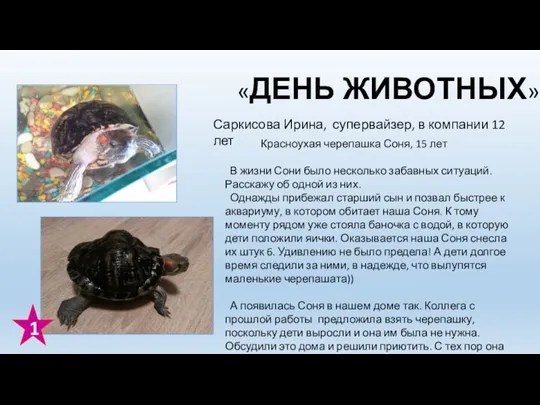

Сутність, можливості, переваги та недоліки основних методів обробки матеріалів при створенні транспортних та інших конструкцій День животных

День животных Иррациональные уравнения. 11 класс

Иррациональные уравнения. 11 класс Моё полезное хобби – конструктор ЛЕГO

Моё полезное хобби – конструктор ЛЕГO Исследование возможности использования теплой керамики при строительстве жилых зданий

Исследование возможности использования теплой керамики при строительстве жилых зданий Радиомаяк дальномерный РМД–90

Радиомаяк дальномерный РМД–90 Газобалонное оборудование второго поколения на СНГ и СПГ

Газобалонное оборудование второго поколения на СНГ и СПГ Дееспособность несовершеннолетних

Дееспособность несовершеннолетних Годовой отчёт социального педагога детского сада МБДОУ детского сада Северяночка 2011-2012 учебного года

Годовой отчёт социального педагога детского сада МБДОУ детского сада Северяночка 2011-2012 учебного года презентация Игра как педагогическая технология

презентация Игра как педагогическая технология Рациональное экономическое поведение потребителя

Рациональное экономическое поведение потребителя Галузева структура рослинництва

Галузева структура рослинництва Электрохимическое формообразование резистивными электродами

Электрохимическое формообразование резистивными электродами Пищеварение в желудке. Пищеварительные железы – печень, поджелудочная железа

Пищеварение в желудке. Пищеварительные железы – печень, поджелудочная железа Самоанализ педагогической деятельности: Развитие творческих способностей детей через театрализованную деятельность

Самоанализ педагогической деятельности: Развитие творческих способностей детей через театрализованную деятельность