Содержание

- 2. Расчет пневмотранспортной установки всасывающего типа Исходные данные Производительность установки по сухому материалу – Qм, т/ч Расчетный

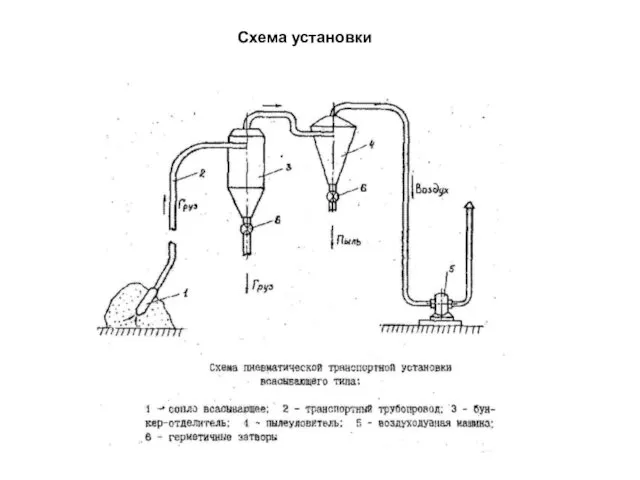

- 3. Схема установки

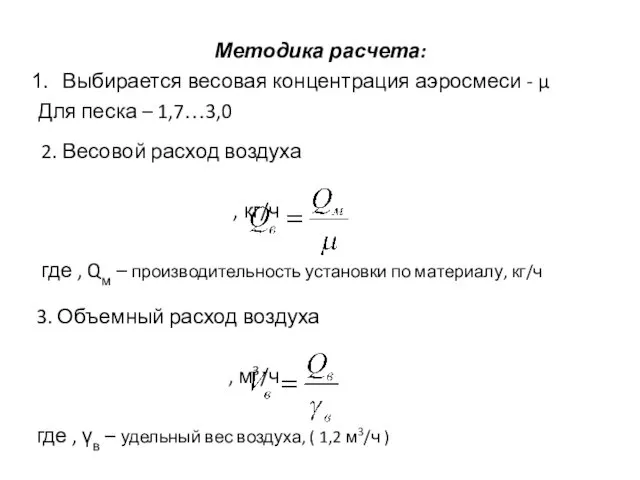

- 4. 2. Весовой расход воздуха , кг/ч где , Qм – производительность установки по материалу, кг/ч Методика

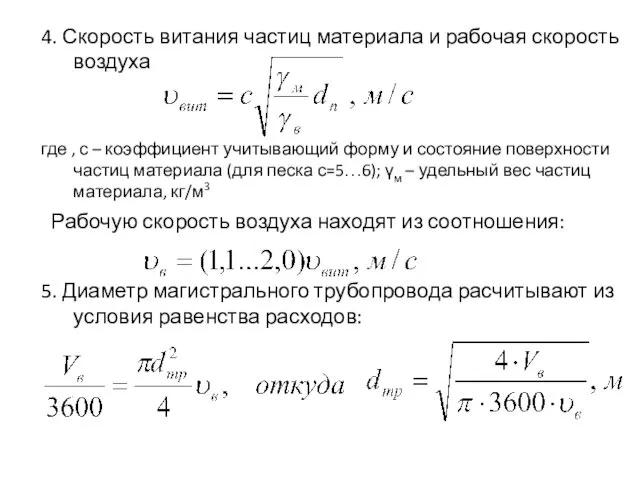

- 5. Рабочую скорость воздуха находят из соотношения: 4. Скорость витания частиц материала и рабочая скорость воздуха где

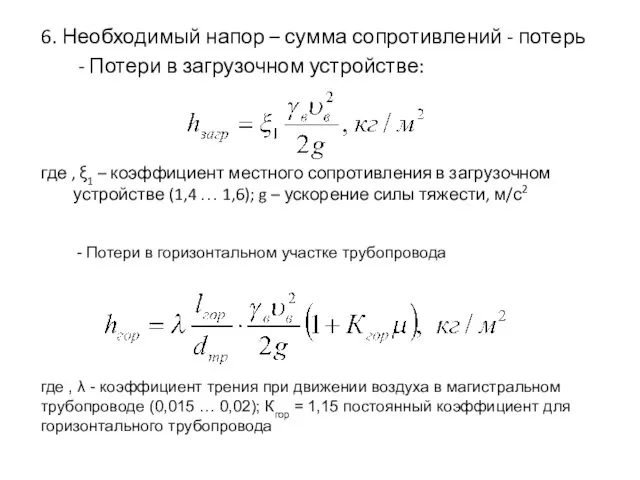

- 6. 6. Необходимый напор – сумма сопротивлений - потерь - Потери в загрузочном устройстве: где , ξ1

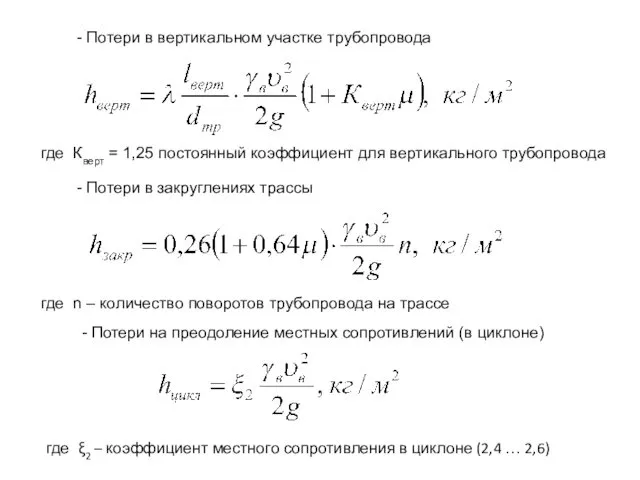

- 7. - Потери в вертикальном участке трубопровода где Кверт = 1,25 постоянный коэффициент для вертикального трубопровода -

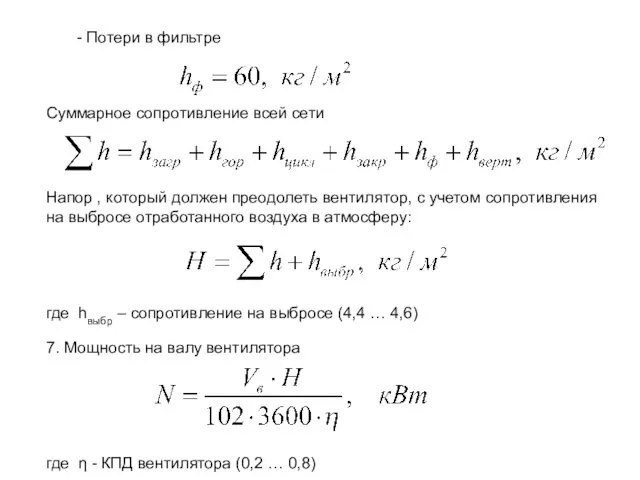

- 8. - Потери в фильтре Суммарное сопротивление всей сети Напор , который должен преодолеть вентилятор, с учетом

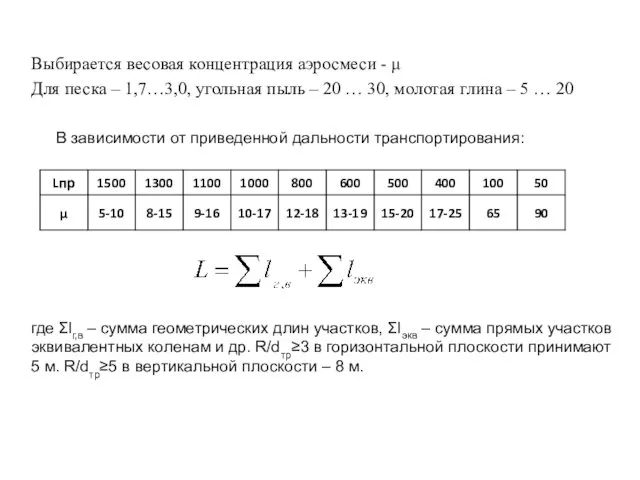

- 9. Выбирается весовая концентрация аэросмеси - μ Для песка – 1,7…3,0, угольная пыль – 20 … 30,

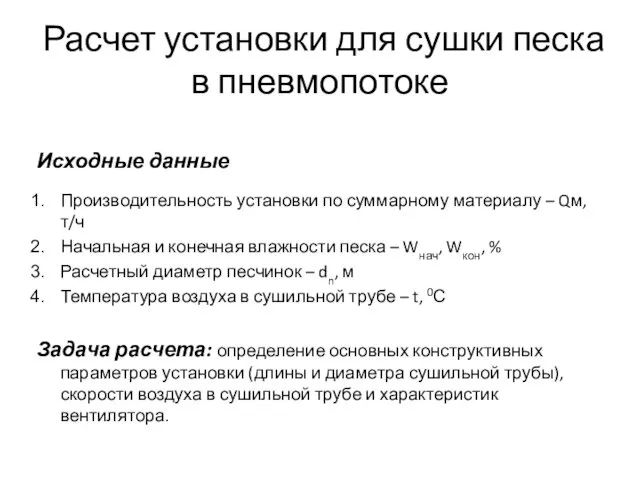

- 10. Расчет установки для сушки песка в пневмопотоке Исходные данные Производительность установки по суммарному материалу – Qм,

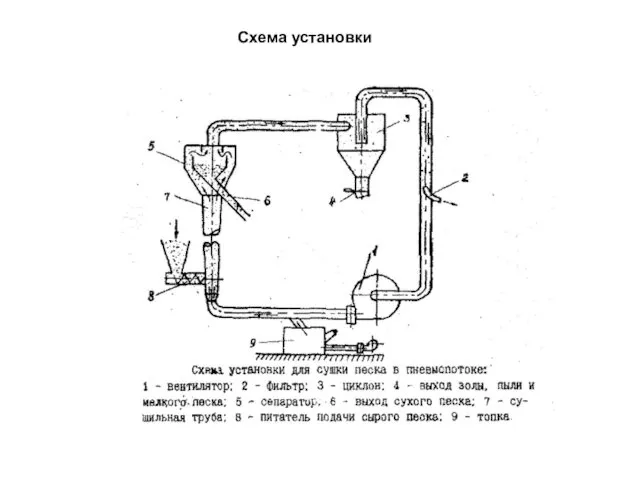

- 11. Схема установки

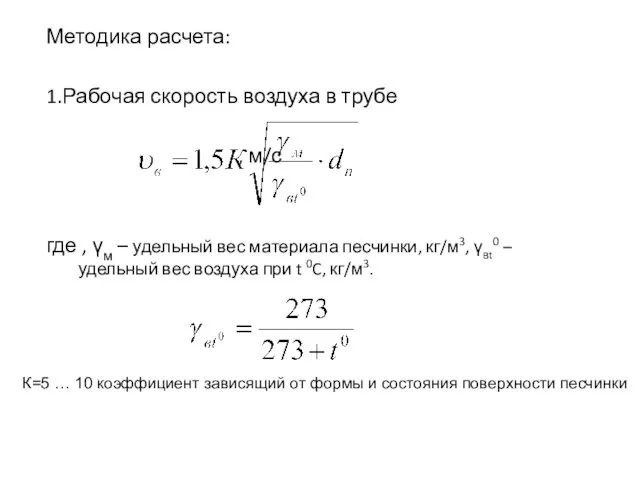

- 12. Методика расчета: 1.Рабочая скорость воздуха в трубе , м/с где , γм – удельный вес материала

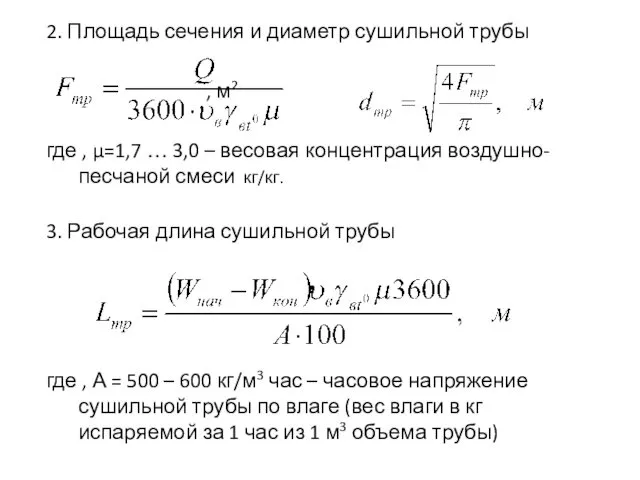

- 13. 2. Площадь сечения и диаметр сушильной трубы , м2 где , μ=1,7 … 3,0 – весовая

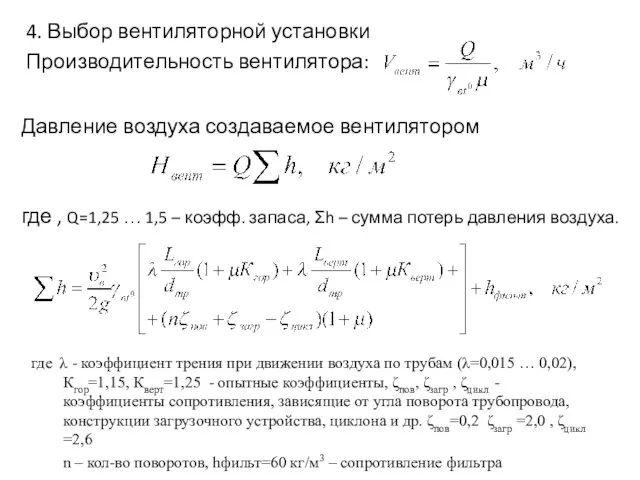

- 14. 4. Выбор вентиляторной установки Производительность вентилятора: Давление воздуха создаваемое вентилятором где , Q=1,25 … 1,5 –

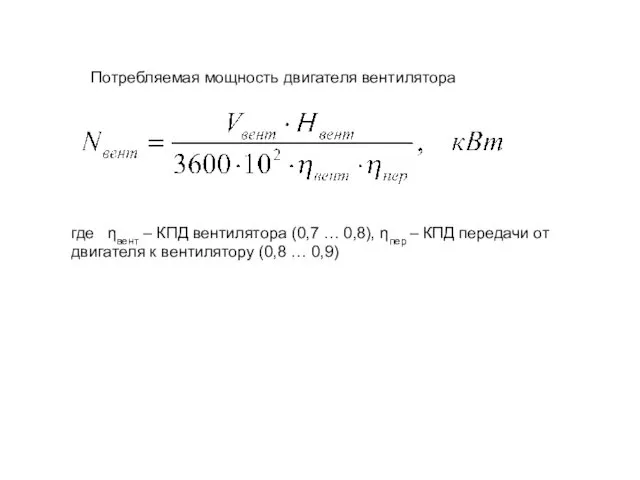

- 15. Потребляемая мощность двигателя вентилятора где ηвент – КПД вентилятора (0,7 … 0,8), ηпер – КПД передачи

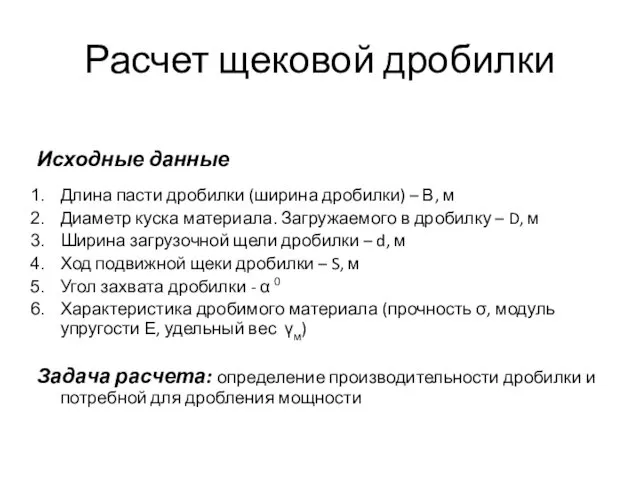

- 16. Расчет щековой дробилки Исходные данные Длина пасти дробилки (ширина дробилки) – В, м Диаметр куска материала.

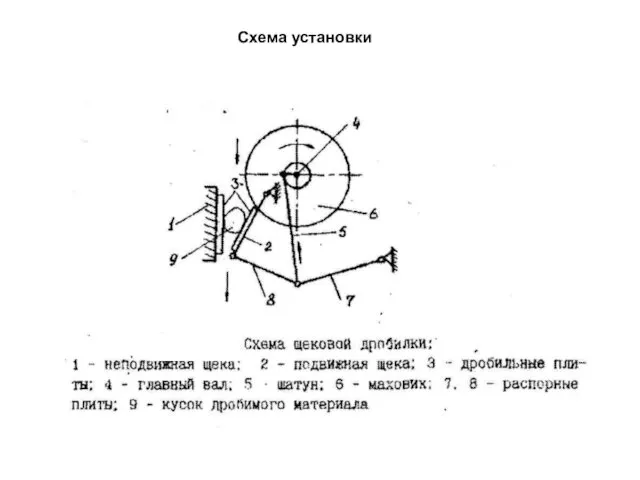

- 17. Схема установки

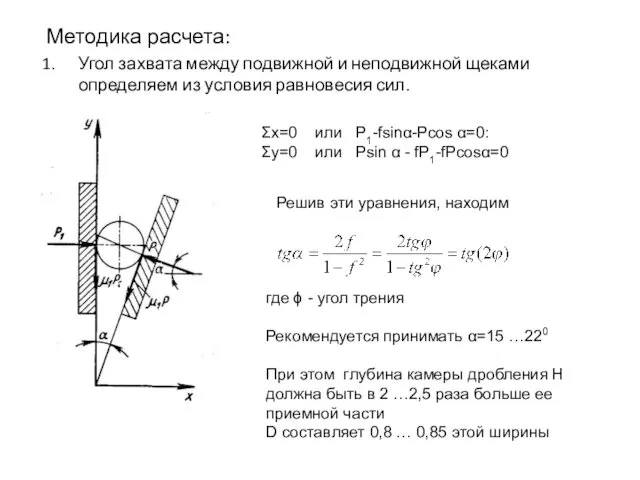

- 18. Методика расчета: Угол захвата между подвижной и неподвижной щеками определяем из условия равновесия сил. Σх=0 или

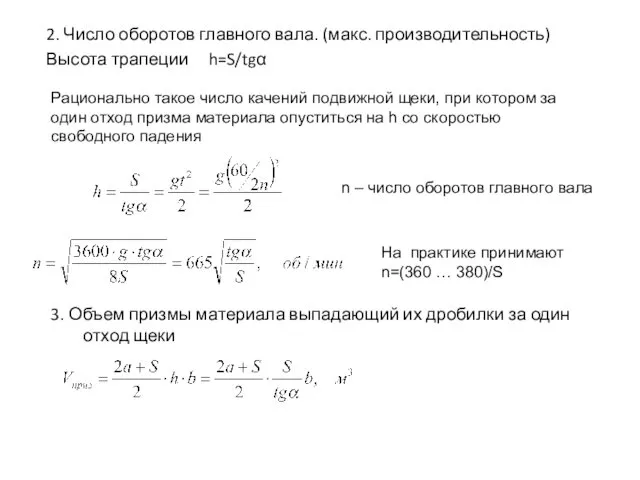

- 19. 2. Число оборотов главного вала. (макс. производительность) Высота трапеции h=S/tgα Рационально такое число качений подвижной щеки,

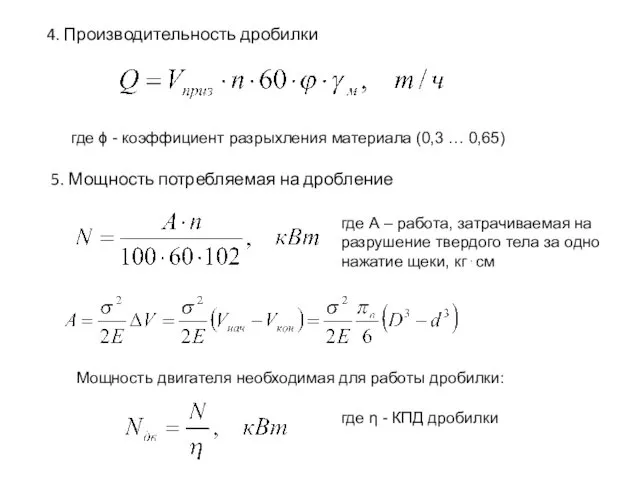

- 20. 4. Производительность дробилки где ϕ - коэффициент разрыхления материала (0,3 … 0,65) где А – работа,

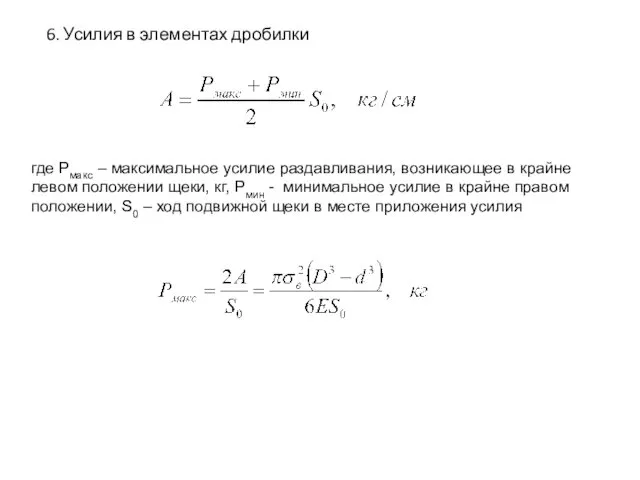

- 21. 6. Усилия в элементах дробилки где Рмакс – максимальное усилие раздавливания, возникающее в крайне левом положении

- 22. Расчет валковой дробилки Исходные данные Диаметр валков – D, м Длина валков – L, м Расстояние

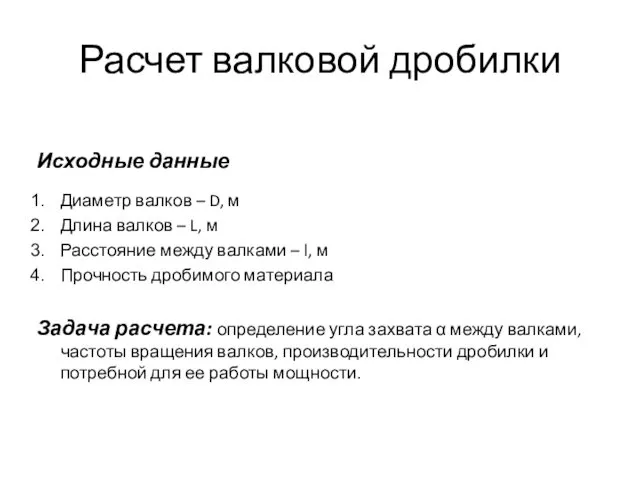

- 23. Схема установки

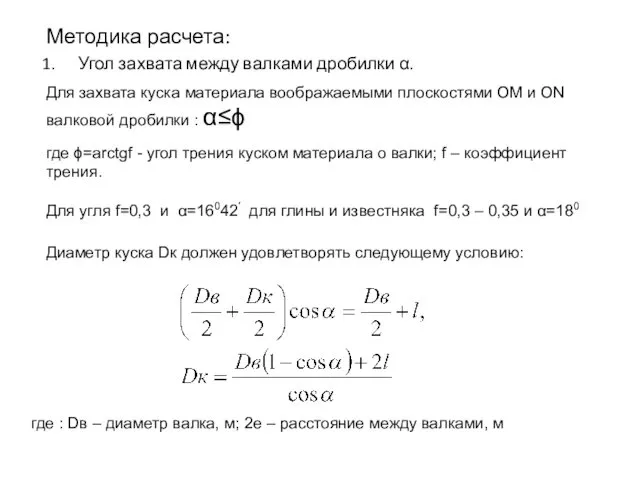

- 24. Методика расчета: Угол захвата между валками дробилки α. Для захвата куска материала воображаемыми плоскостями ОМ и

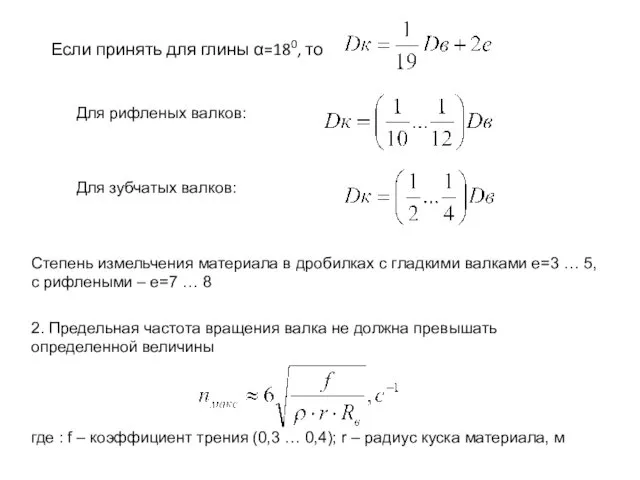

- 25. Если принять для глины α=180, то Для рифленых валков: где : f – коэффициент трения (0,3

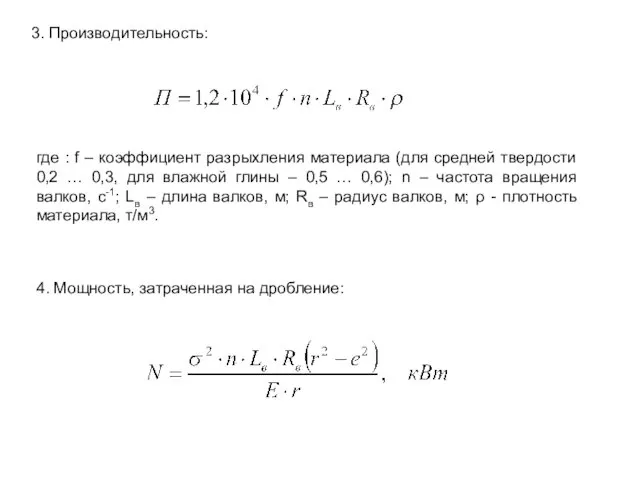

- 26. 3. Производительность: где : f – коэффициент разрыхления материала (для средней твердости 0,2 … 0,3, для

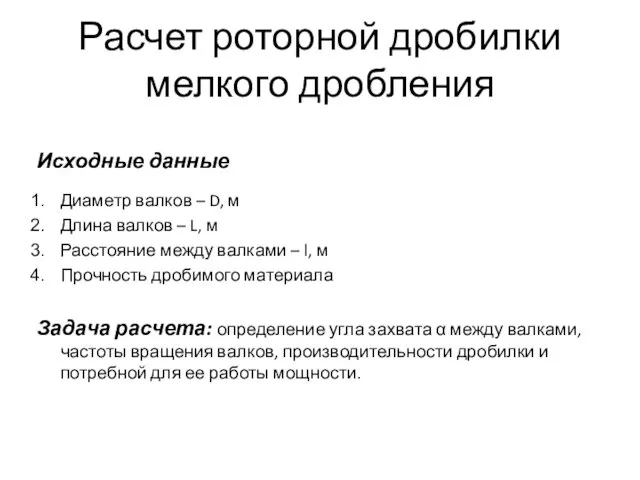

- 27. Расчет роторной дробилки мелкого дробления Исходные данные Диаметр валков – D, м Длина валков – L,

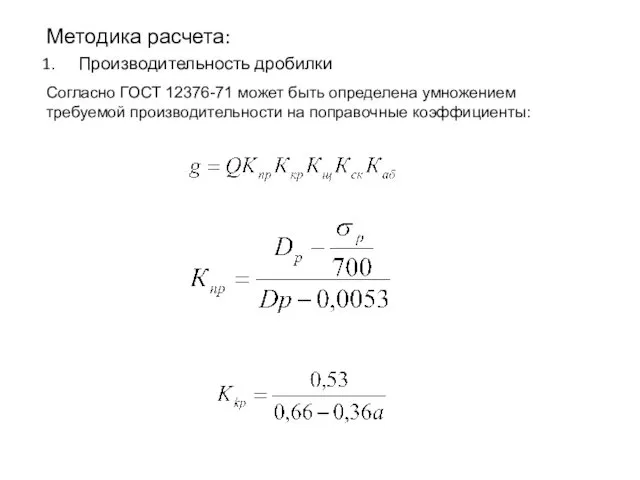

- 28. Методика расчета: Производительность дробилки Согласно ГОСТ 12376-71 может быть определена умножением требуемой производительности на поправочные коэффициенты:

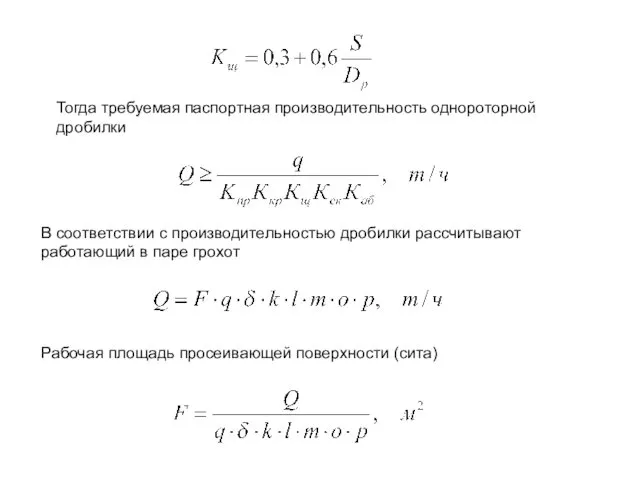

- 29. Тогда требуемая паспортная производительность однороторной дробилки В соответствии с производительностью дробилки рассчитывают работающий в паре грохот

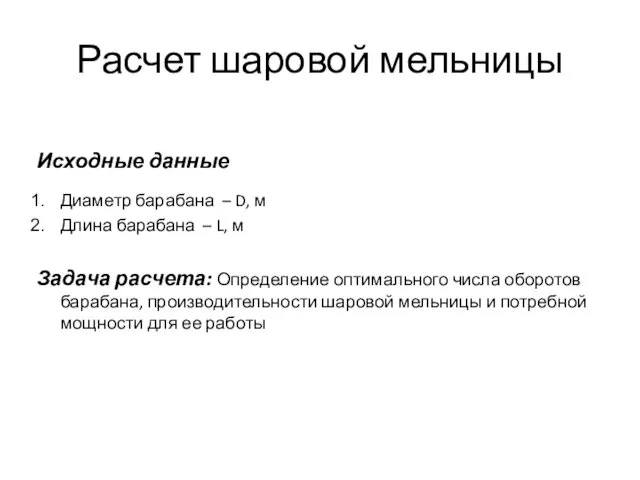

- 30. Расчет шаровой мельницы Исходные данные Диаметр барабана – D, м Длина барабана – L, м Задача

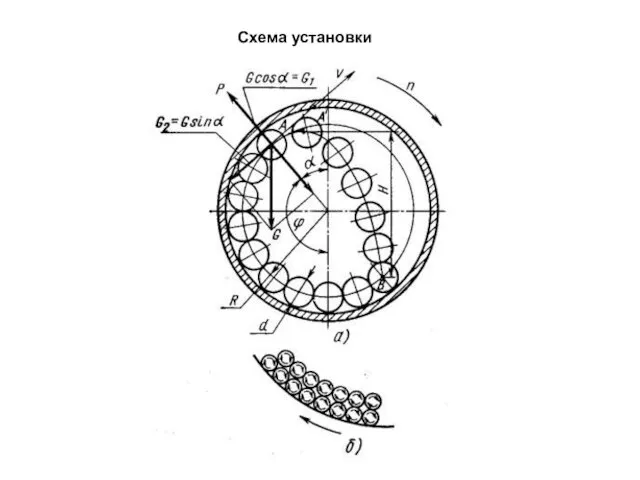

- 31. Схема установки

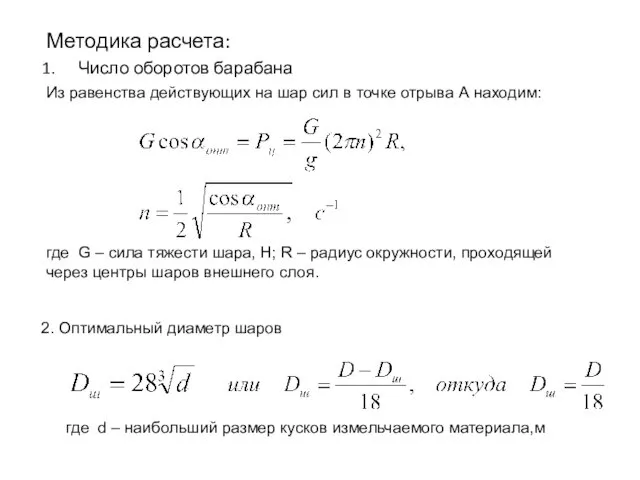

- 32. Методика расчета: Число оборотов барабана Из равенства действующих на шар сил в точке отрыва А находим:

- 33. 3. Расчетный радиус барабана мельницы Коэффициент заполнения: 4. Редуцированный радиус шаровой загрузки 5. Вес шаровой загрузки

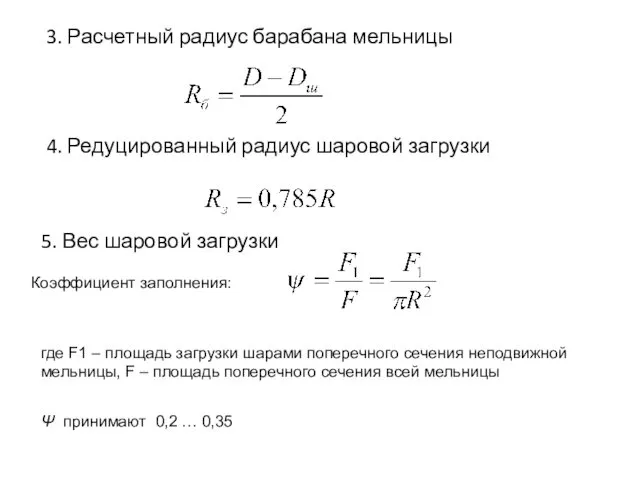

- 34. Полная загрузка мельницы G Эмпирическая формула 6. Производительность мельницы где D – внутренний диаметр футерованного барабана,

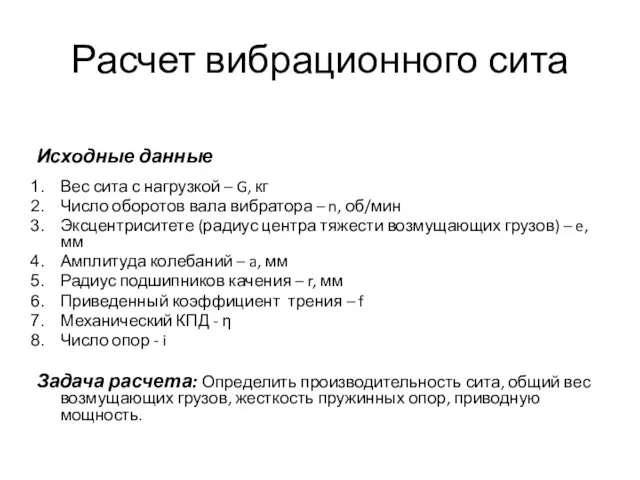

- 35. Расчет вибрационного сита Исходные данные Вес сита с нагрузкой – G, кг Число оборотов вала вибратора

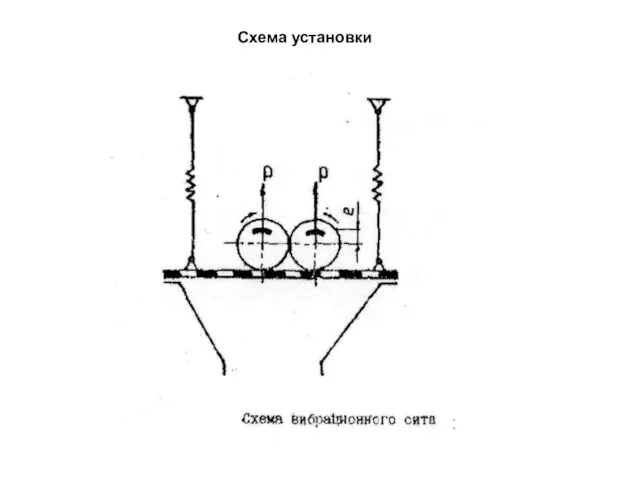

- 36. Схема установки

- 37. Методика расчета: Производительность горизонтальных сит с квадратными отв-ми при влажности материала не более 3,5% где F

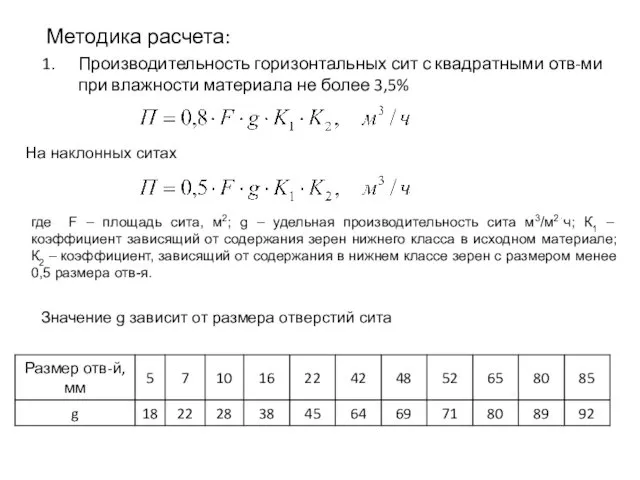

- 38. Коэффициент К1 определяется содержанием зерен нижнего класса в исходном материале Коэффициент К2 определяется содержанием зерен нижнего

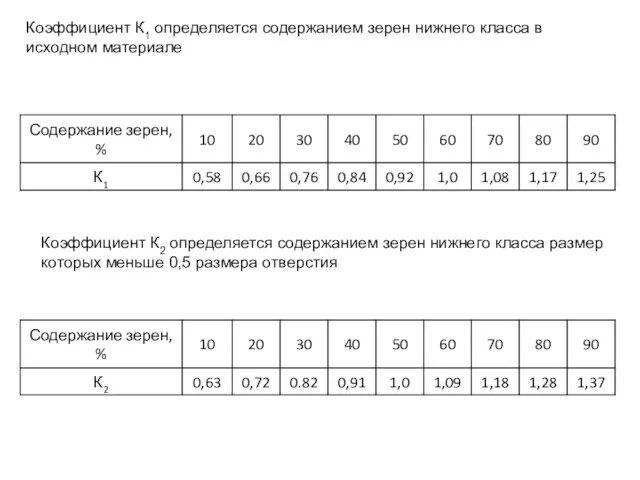

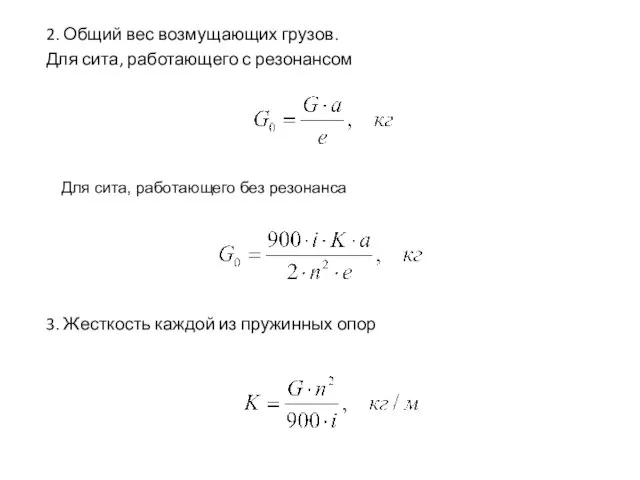

- 39. 2. Общий вес возмущающих грузов. Для сита, работающего с резонансом Для сита, работающего без резонанса 3.

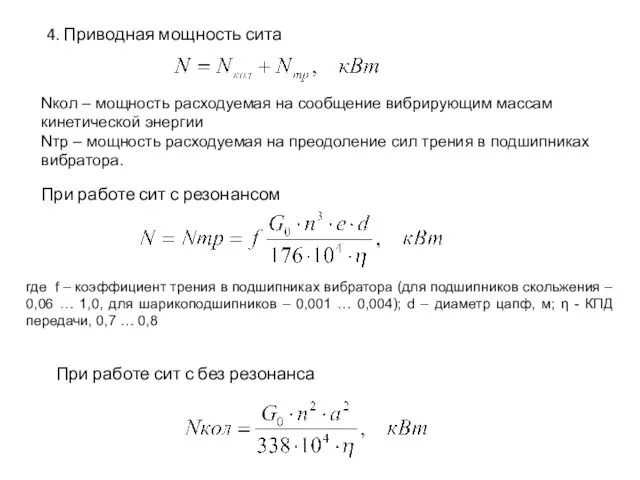

- 40. 4. Приводная мощность сита Nкол – мощность расходуемая на сообщение вибрирующим массам кинетической энергии Nтр –

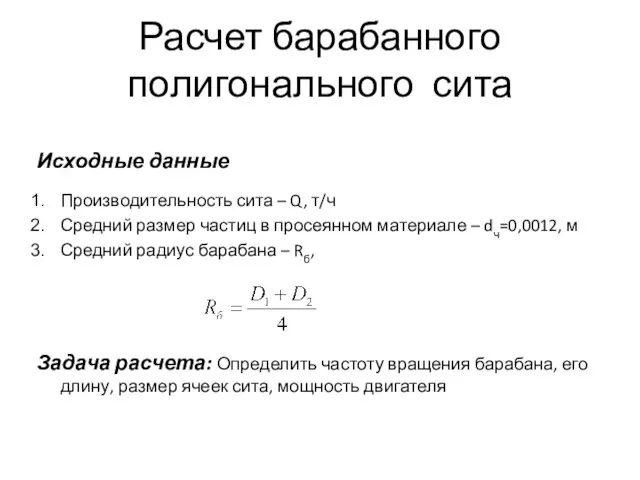

- 41. Расчет барабанного полигонального сита Исходные данные Производительность сита – Q, т/ч Средний размер частиц в просеянном

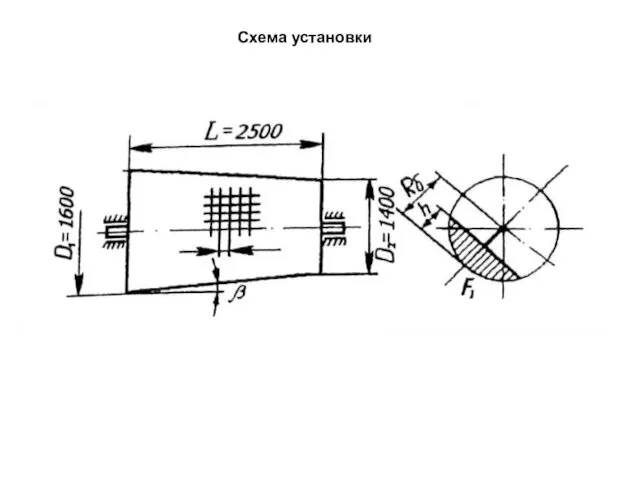

- 42. Схема установки

- 43. Методика расчета: Частота вращения барабана где .ϕ=350 – угол трения материала о поверхность, определяется из расчета,

- 44. ρ=1200 – 1500 г/м3 – удельный (насыпной) вес просеиваемого материала; ψ =0,9 – коэффициент, учитывающий отходы

- 46. Скачать презентацию

Презентация к конспекту Прекрасные бабочки - Цикламены

Презентация к конспекту Прекрасные бабочки - Цикламены Учет и аудит наличия, движения и использования материально-производственных запасов в СПК (колхоз) имени Куйбышева Кинельского района

Учет и аудит наличия, движения и использования материально-производственных запасов в СПК (колхоз) имени Куйбышева Кинельского района White and red? if you mix blue and red …

White and red? if you mix blue and red … Отопление зданий

Отопление зданий Презентация Сколько весит здоровье ученика

Презентация Сколько весит здоровье ученика История Древнего Египта

История Древнего Египта Объём прямоугольного параллелепипеда

Объём прямоугольного параллелепипеда Презентация программы дополнительного образования детей 1 класса

Презентация программы дополнительного образования детей 1 класса Цирроз печени

Цирроз печени Физминутка Герои диснея

Физминутка Герои диснея Классификация строительных машин

Классификация строительных машин Клинические синдромы в пульмонологии

Клинические синдромы в пульмонологии Влияние различных фракций гумуса на рост и развитие Avena Sativa L

Влияние различных фракций гумуса на рост и развитие Avena Sativa L Размеры Окон Сергиев Посад финал

Размеры Окон Сергиев Посад финал Однофазные АД. Синхронные машины. Машины постоянного тока

Однофазные АД. Синхронные машины. Машины постоянного тока Презентация к занятию по риторике № 2. Чему учит наука риторика

Презентация к занятию по риторике № 2. Чему учит наука риторика Покров Пресвятой Богородицы. Народные приметы

Покров Пресвятой Богородицы. Народные приметы Школьный этап Я - лидер

Школьный этап Я - лидер Этикет в Древней Руси

Этикет в Древней Руси Определение областей разрушения горной породы и осевых нагрузок на долота

Определение областей разрушения горной породы и осевых нагрузок на долота Портфолио классного руководителя.

Портфолио классного руководителя. History of the Koenigsegg company

History of the Koenigsegg company Формы и их элементы управления в редакторе Visual Basic

Формы и их элементы управления в редакторе Visual Basic Война за независимость. Образование США

Война за независимость. Образование США СРЕДА

СРЕДА Особенности строительства и преимущества деревянных домов

Особенности строительства и преимущества деревянных домов Звонкие парные согласные на конце и в середине слова

Звонкие парные согласные на конце и в середине слова Понятийный аппарат научного исследования, его содержание и характеристика

Понятийный аппарат научного исследования, его содержание и характеристика