Содержание

- 2. I. СОДЕРЖАНИЕ ДОМАШНЕГО ЗАДАНИЯ Содержанием задания являются: подбор рациональных геометрических параметров металлорежущих инструментов, установление рациональных режимов

- 3. III. ПОРЯДОК ВЫПОЛНЕНИЯ ДОМАШНЕГО ЗАДАНИЯ Студент получает карту обработки детали, на которой обозначены: а) обрабатываемый материал

- 4. IV. ПРИМЕР ВЫПОЖЕНИЯ ДОМАШНЕГО ЗАДАНИЯ Подобрать рациональные геометрические параметры инструментов» назначить рациональные режимы резания» определить необходимую

- 5. Порядок обработки детали: 1. Обтачивание цилиндрической поверхности диаметром 50 мм. 2. Обтачивание цилиндрической поверхности диаметром 46

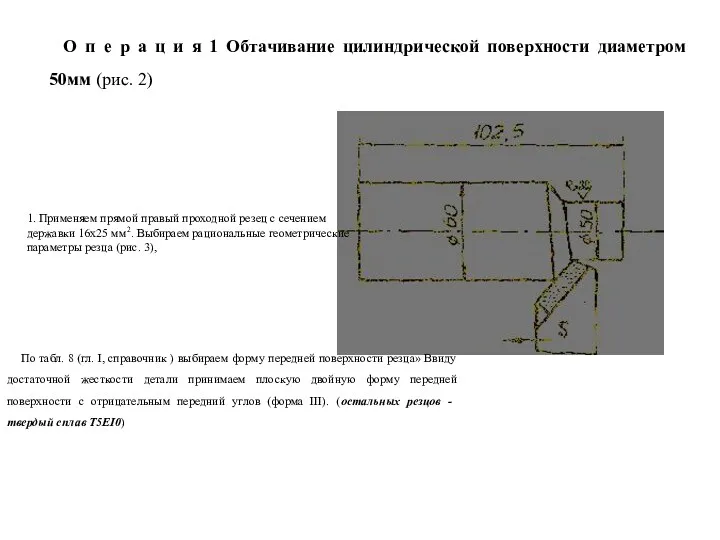

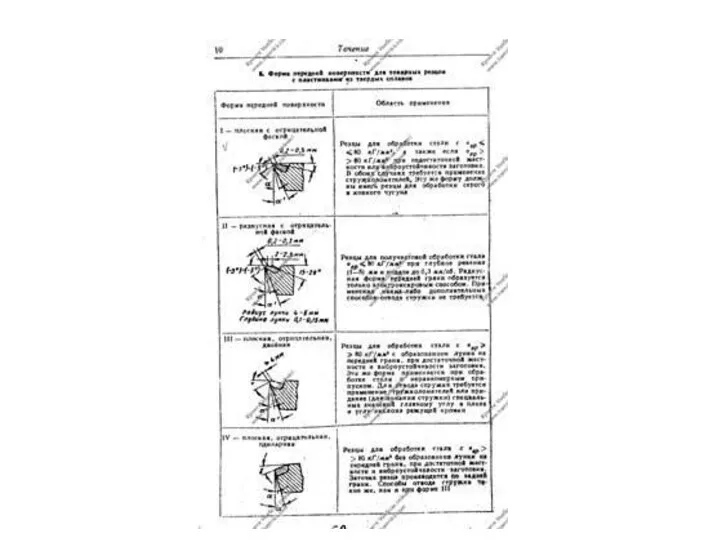

- 6. О п е р а ц и я 1 Обтачивание цилиндрической поверхности диаметром 50мм (рис. 2)

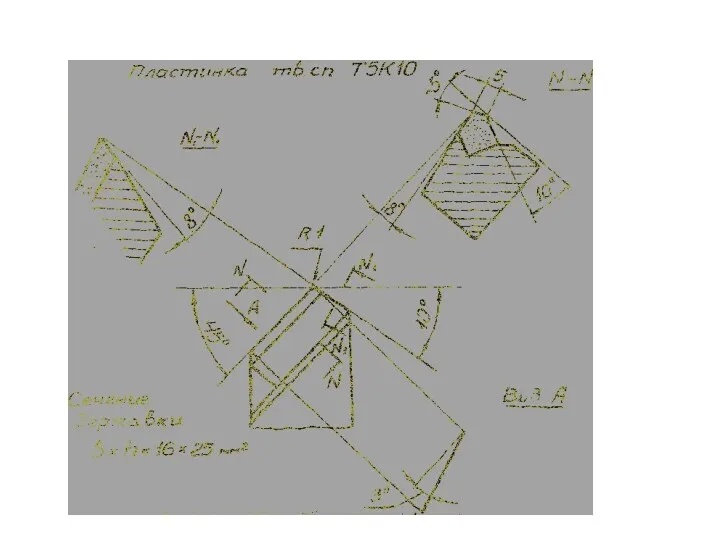

- 9. По табл. 9 (гл. I, справочник [4]) выбираем значения переднего угла - 5° и задних углов

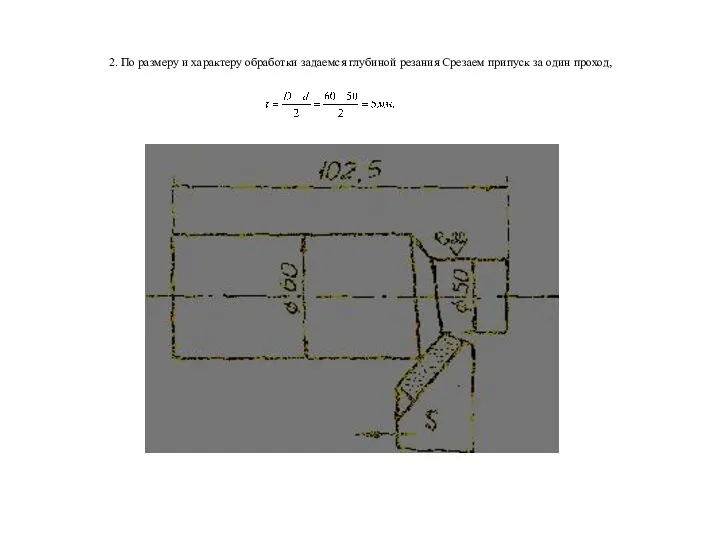

- 10. 2. По размеру и характеру обработки задаемся глубиной резания Срезаем припуск за один проход,

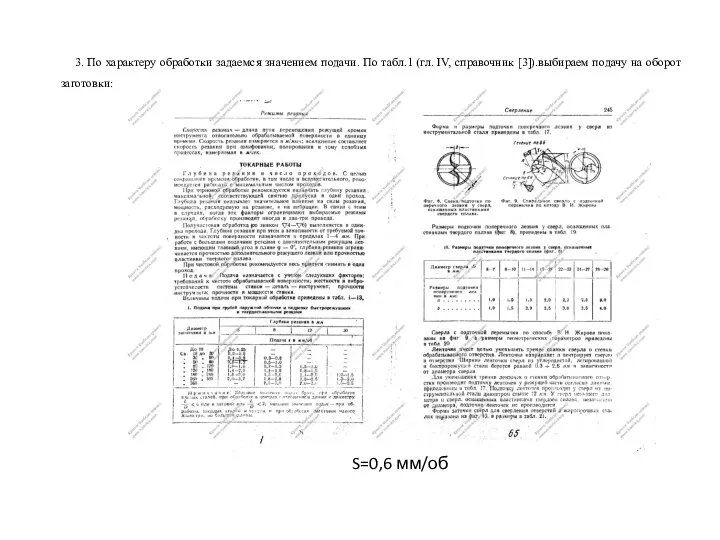

- 11. 3. По характеру обработки задаемся значением подачи. По табл.1 (гл. IV, справочник [3]).выбираем подачу на оборот

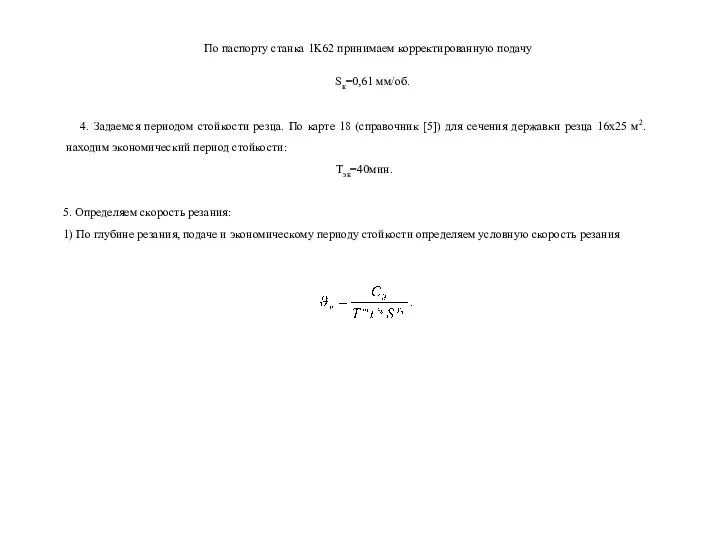

- 12. По паспорту станка 1K62 принимаем корректированную подачу Sк=0,61 мм/об. 4. Задаемся периодом стойкости резца. По карте

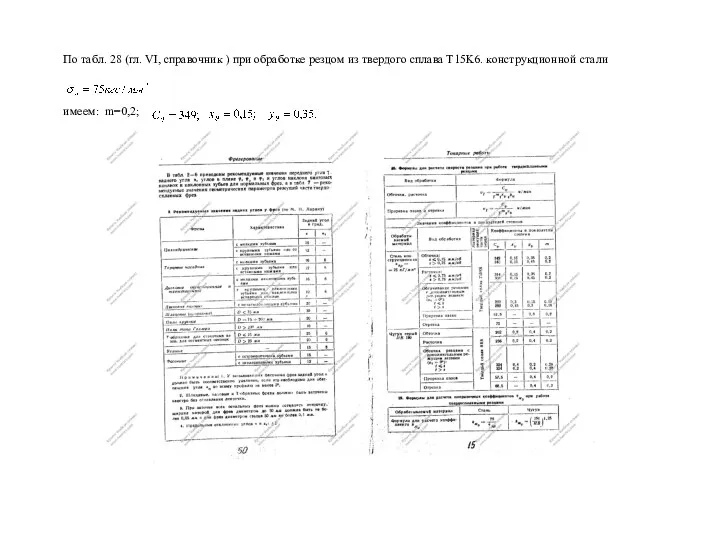

- 13. Пo табл. 28 (гл. VI, справочник ) при обработке резцом из твердого сплава T15K6. конструкционной стали

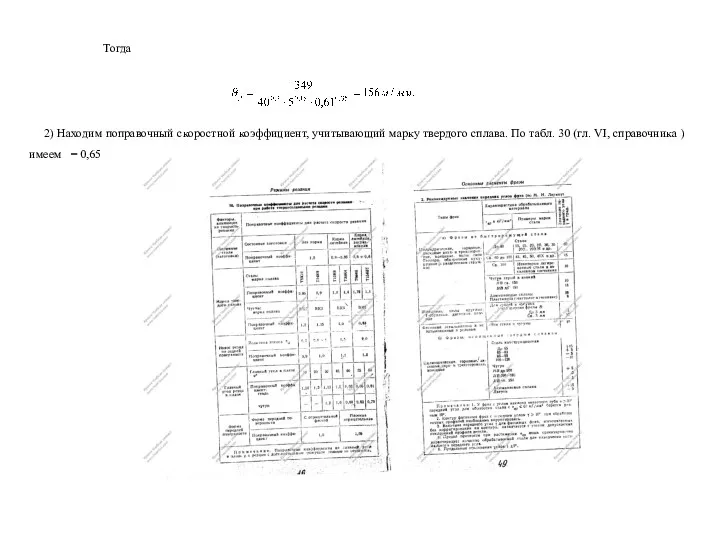

- 14. Тогда 2) Находим поправочный скоростной коэффициент, учитывающий марку твердого сплава. По табл. 30 (гл. VI, справочника

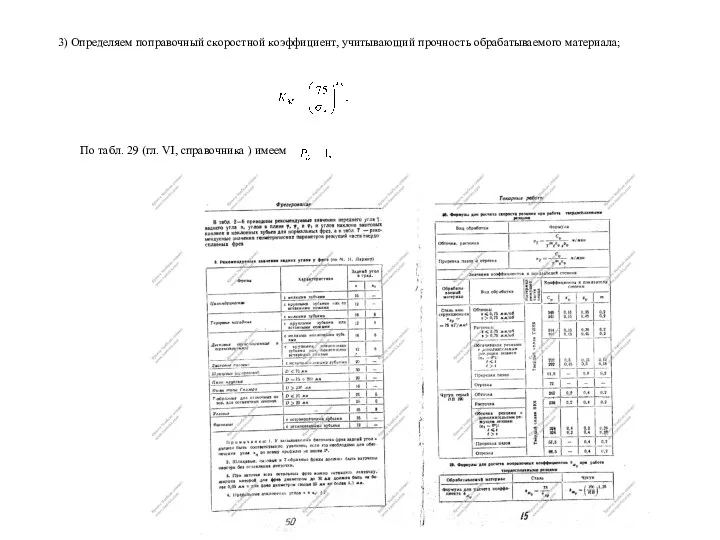

- 15. 3) Определяем поправочный скоростной коэффициент, учитывающий прочность обрабатываемого материала; По табл. 29 (гл. VI, справочника )

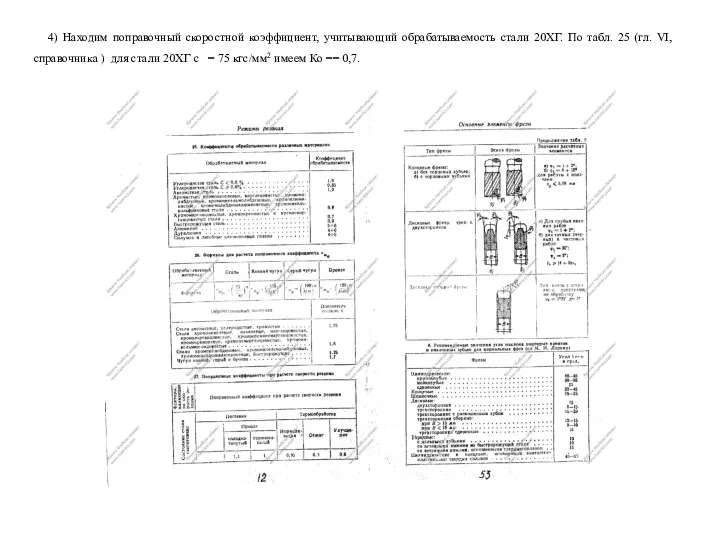

- 16. 4) Находим поправочный скоростной коэффициент, учитывающий обрабатываемость стали 20ХГ. По табл. 25 (гл. VI, справочника )

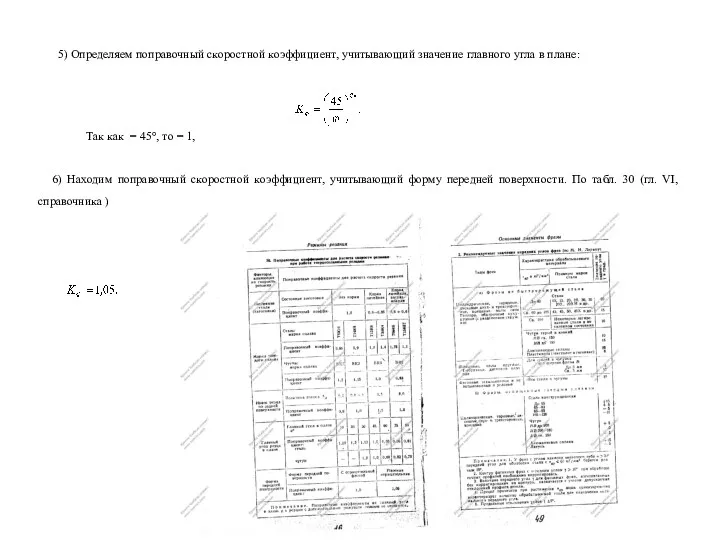

- 17. 5) Определяем поправочный скоростной коэффициент, учитывающий значение главного угла в плане: Так как = 45°, то

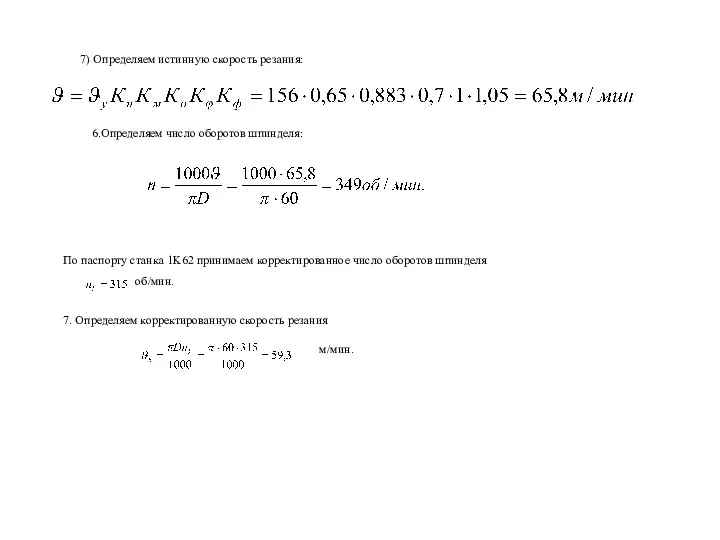

- 18. 7) Определяем истинную скорость резания: 6.Определяем число оборотов шпинделя: По паспорту станка 1K62 принимаем корректированное число

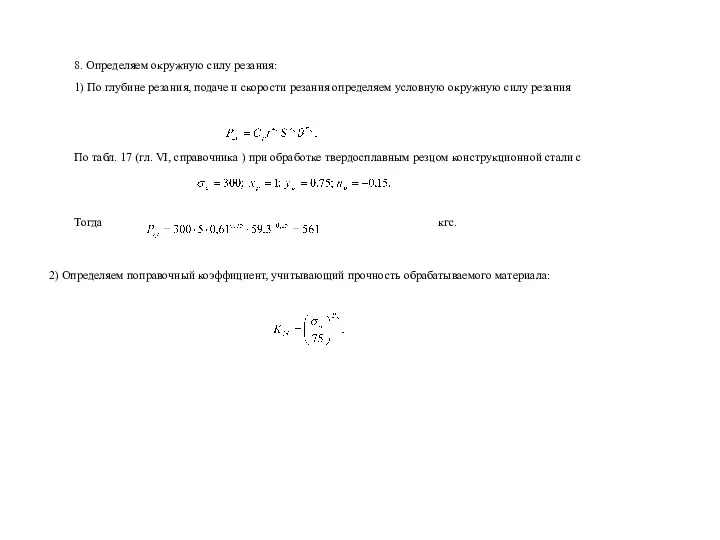

- 19. 8. Определяем окружную силу резания: 1) По глубине резания, подаче и скорости резания определяем условную окружную

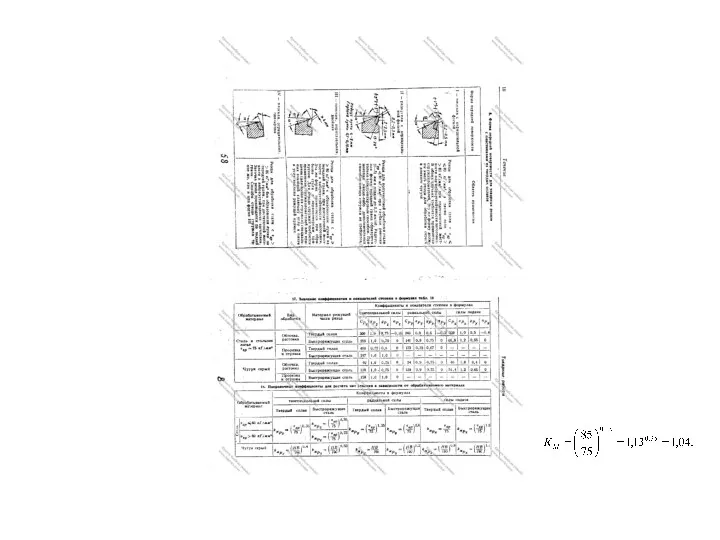

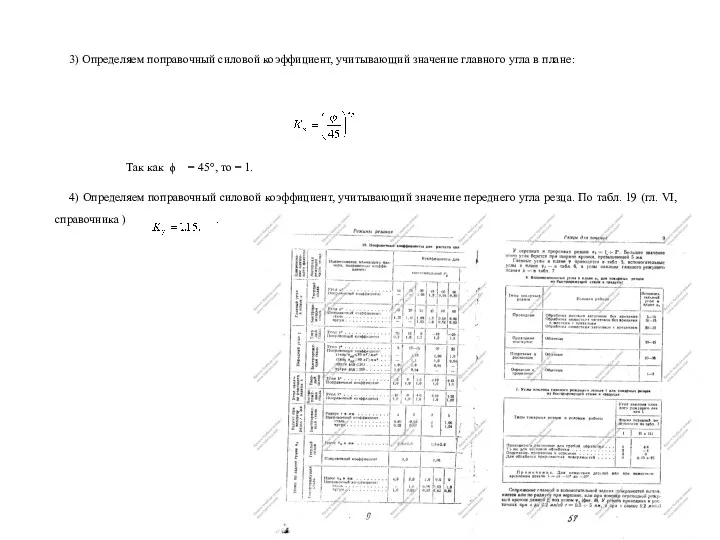

- 21. 3) Определяем поправочный силовой коэффициент, учитывающий значение главного угла в плане: Так как ϕ = 45°,

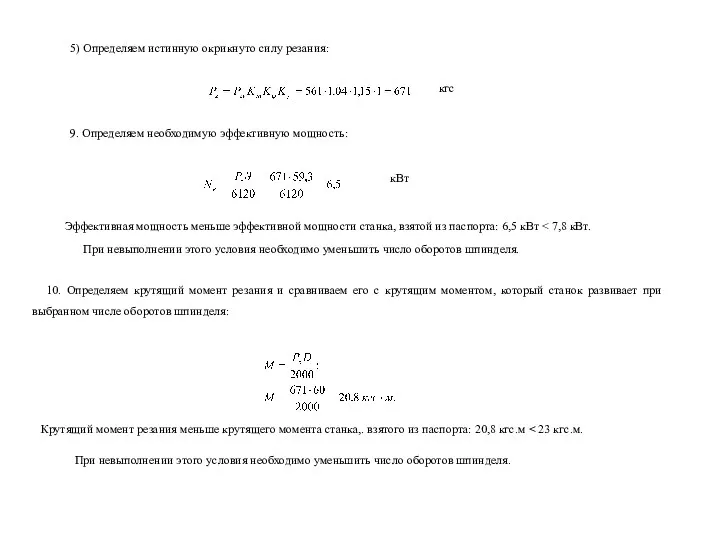

- 22. 5) Определяем истинную окрикнуто силу резания: 9. Определяем необходимую эффективную мощность: кгс кВт Эффективная мощность меньше

- 23. II. Определяем основное технологическое время обработки Путь врезания определяем по формуле мм;

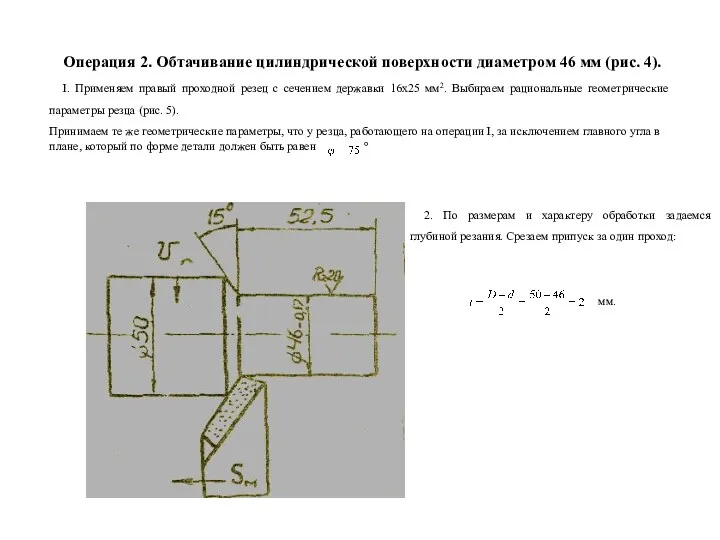

- 24. Операция 2. Обтачивание цилиндрической поверхности диаметром 46 мм (рис. 4). I. Применяем правый проходной резец с

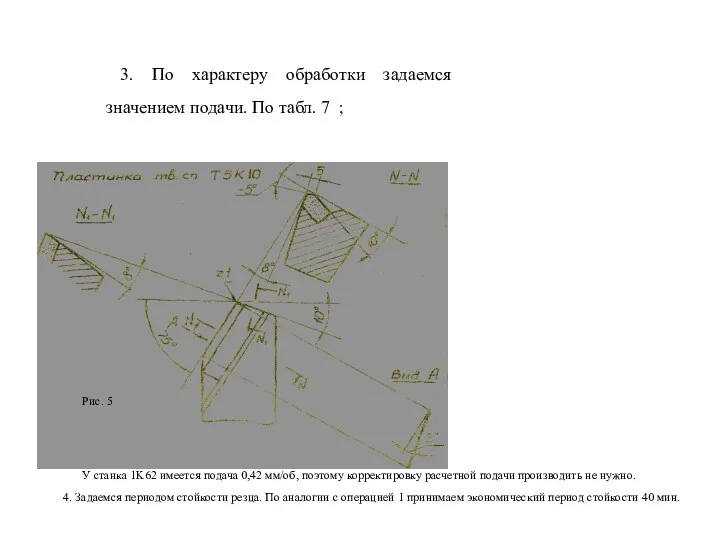

- 25. 3. По характеру обработки задаемся значением подачи. По табл. 7 ; Рис. 5 У станка 1K62

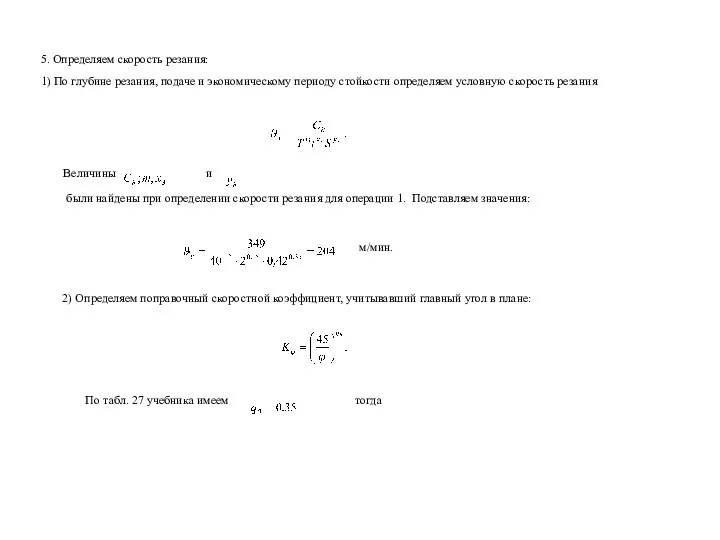

- 26. 5. Определяем скорость резания: 1) По глубине резания, подаче и экономическому периоду стойкости определяем условную скорость

- 28. кгс·м. Крутящий момент резания меньше крутящего момента станка, взятого из паспорта: 5,72 кгс·м II. Определяем основное

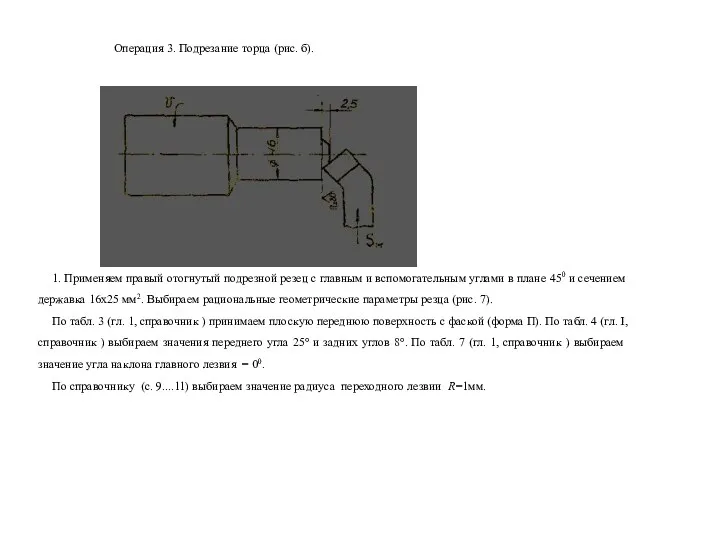

- 29. Операция 3. Подрезание торца (рис. б). 1. Применяем правый отогнутый подрезной резец с главным и вспомогательным

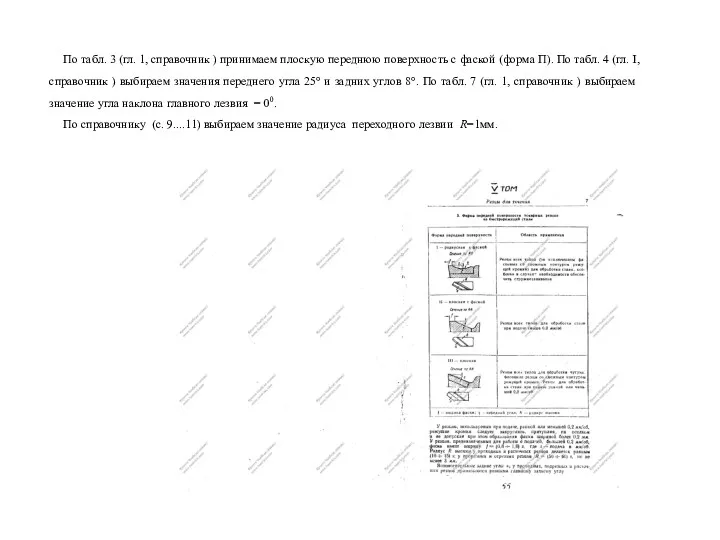

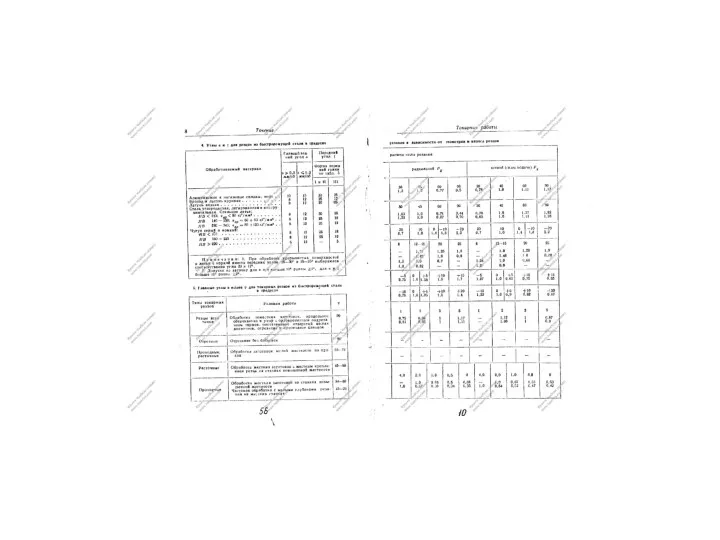

- 30. По табл. 3 (гл. 1, справочник ) принимаем плоскую переднюю поверхность с фаской (форма П). По

- 32. 3. По характеру обработки задаемся значением подачи. По табл. 1 (гл. VI, справочник ) принимаем мм/об.

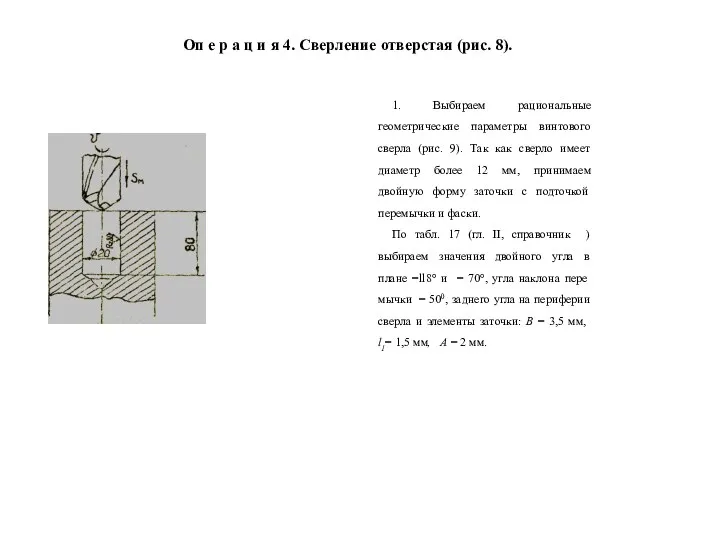

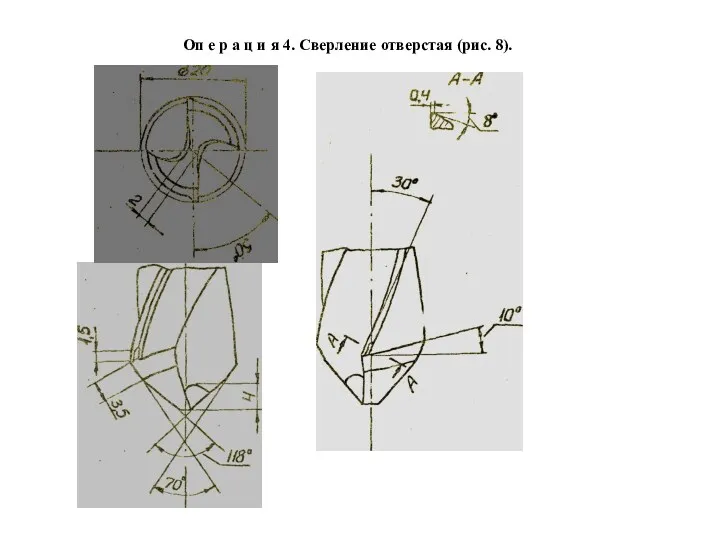

- 35. Оп е р а ц и я 4. Сверление отверстая (рис. 8). 1. Выбираем рациональные геометрические

- 36. Оп е р а ц и я 4. Сверление отверстая (рис. 8).

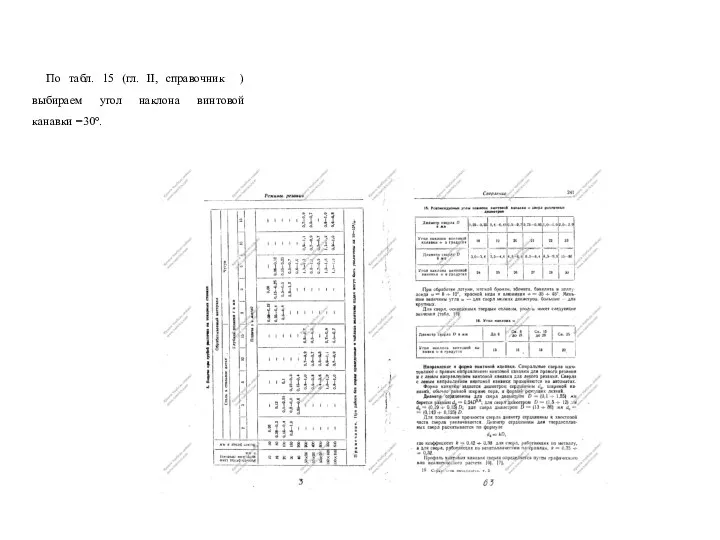

- 37. По табл. 15 (гл. II, справочник ) выбираем угол наклона винтовой канавки =30°.

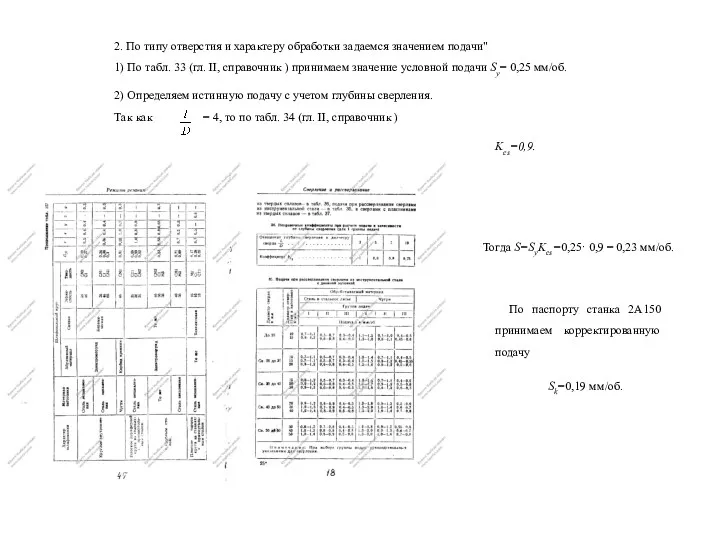

- 38. 2. По типу отверстия и характеру обработки задаемся значением подачи" 1) По табл. 33 (гл. II,

- 39. 3. Задаемся периодом стойкости сверла. По карте 20 справочника [3] для диаметра сверла, равного; 20 мм,

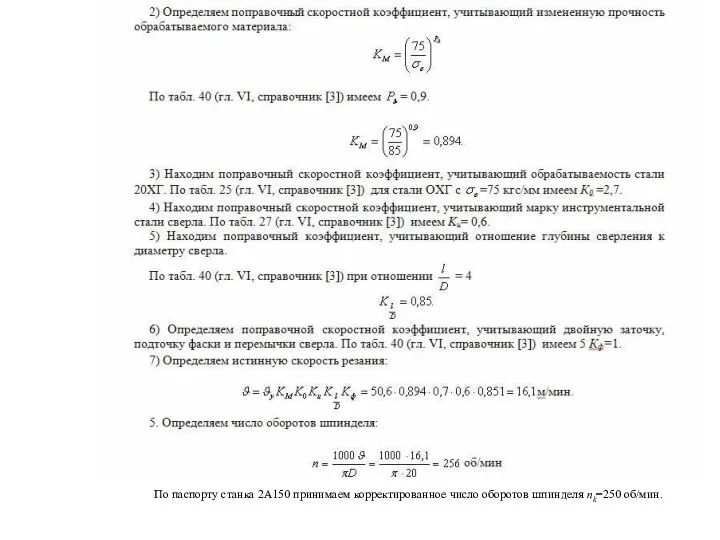

- 40. По табл. 39 (гл.VI, справочник [3]) при обработке конструкционной стали с кгс/мм2 сверлом из быстрорежущей стали

- 41. По паспорту станка 2A150 принимаем корректированное число оборотов шпинделя nk=250 об/мин.

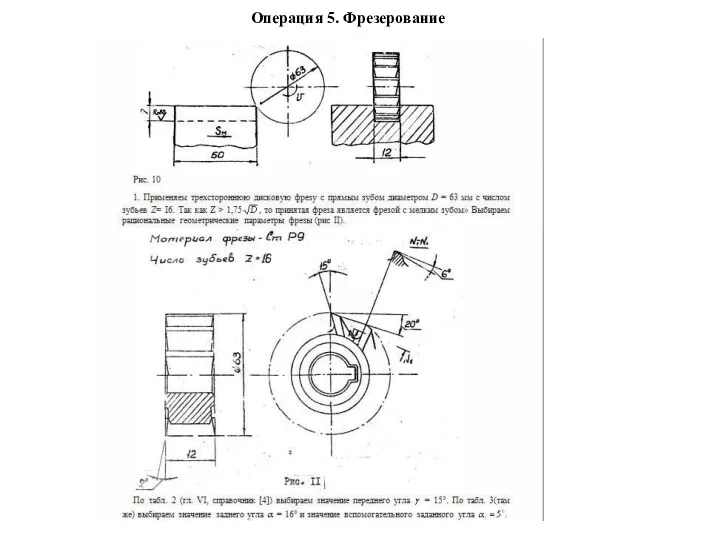

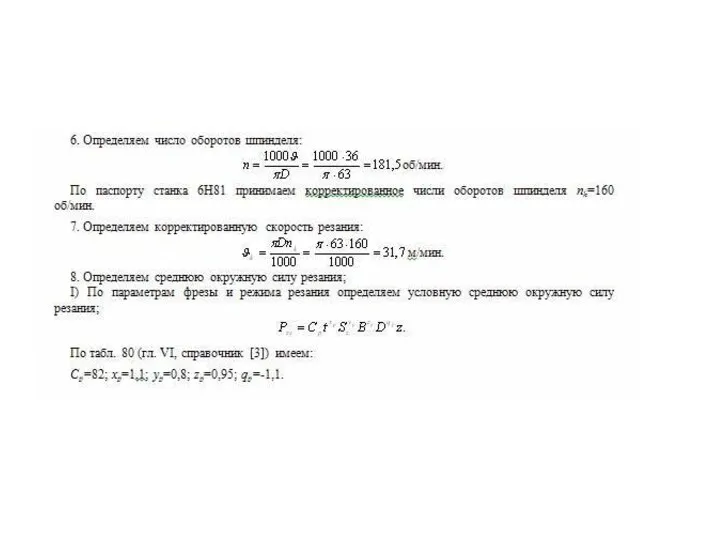

- 43. Операция 5. Фрезерование

- 44. По табл. 2 (гл. VI, справочник [4]) выбираем значение переднего угла = 15°. По табл. 3(там

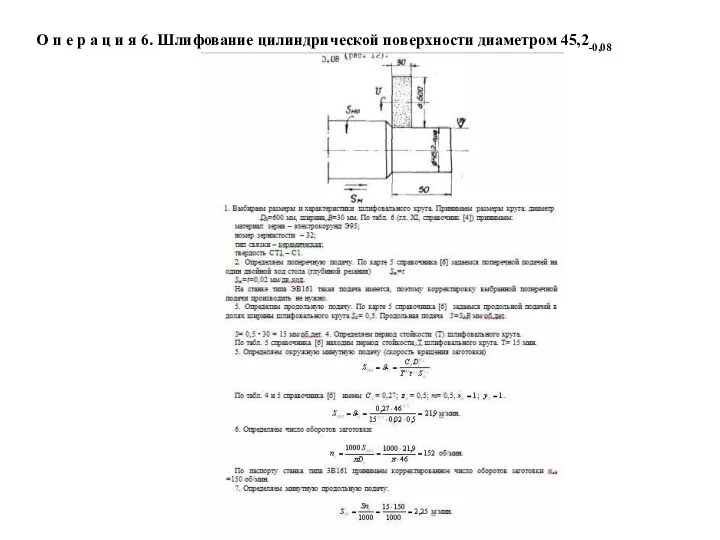

- 47. О п е р а ц и я 6. Шлифование цилиндрической поверхности диаметром 45,2-0,08

- 49. Скачать презентацию

![По табл. 9 (гл. I, справочник [4]) выбираем значения переднего](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/336068/slide-8.jpg)

![3. Задаемся периодом стойкости сверла. По карте 20 справочника [3]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/336068/slide-38.jpg)

![По табл. 39 (гл.VI, справочник [3]) при обработке конструкционной стали](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/336068/slide-39.jpg)

![По табл. 2 (гл. VI, справочник [4]) выбираем значение переднего](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/336068/slide-43.jpg)

Презентация по географии в 7 классе VIII вида Города тундры: Североморск

Презентация по географии в 7 классе VIII вида Города тундры: Североморск Кезеңді медициналық қарауы ұйымдастырудағы еңбек гигиенасы дәрігерінің рөлі

Кезеңді медициналық қарауы ұйымдастырудағы еңбек гигиенасы дәрігерінің рөлі Боевая травма черепа и позвоночника

Боевая травма черепа и позвоночника adverbs-game_8_teacher_switcher

adverbs-game_8_teacher_switcher А.Т.Твардовский

А.Т.Твардовский Этапы развития транспорта

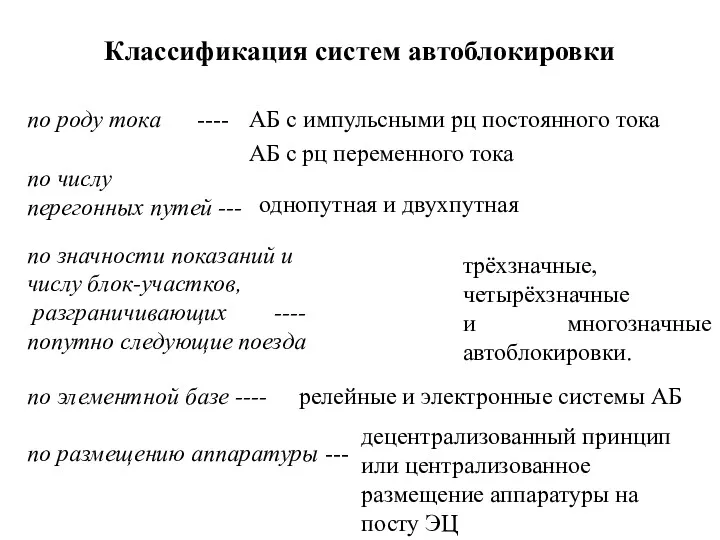

Этапы развития транспорта Классификация систем автоблокировки на железной дороге

Классификация систем автоблокировки на железной дороге Обогащение полезных ископаемых. Рудоподготовка. Грохочение. Лекция 4

Обогащение полезных ископаемых. Рудоподготовка. Грохочение. Лекция 4 Методы исследования в антропогенетике. Методы пренатальной диагностики

Методы исследования в антропогенетике. Методы пренатальной диагностики Результат проектной деятельности. Тема -Музей

Результат проектной деятельности. Тема -Музей История создания Вооруженных Сил России. Тема 3.1

История создания Вооруженных Сил России. Тема 3.1 Уход за новорожденными. Первичный туалет новорожденного

Уход за новорожденными. Первичный туалет новорожденного Республіка Польща

Республіка Польща Попечительские советы НКО в Российской Федерации

Попечительские советы НКО в Российской Федерации Первая помощь при поражении электрическим током

Первая помощь при поражении электрическим током Водные ресурсы Тамбовской области

Водные ресурсы Тамбовской области Растения и животные Африки. Анимированный тест с картинками

Растения и животные Африки. Анимированный тест с картинками Cleaning technology of ferroconcrete silo

Cleaning technology of ferroconcrete silo Бюджет государства и семьи

Бюджет государства и семьи Сверление отверстии в листовом, полосовом и фасонном материале

Сверление отверстии в листовом, полосовом и фасонном материале Презентация Маленькая планета

Презентация Маленькая планета ПрезентацияФормирование сенсорных эталонов у детей младшего дошкольного возраста и их значение для дальнейшего успешного развития ребёнка

ПрезентацияФормирование сенсорных эталонов у детей младшего дошкольного возраста и их значение для дальнейшего успешного развития ребёнка МЕРОПРИЯТИЕ ПО ПРАВОВОМУ ВОСПИТАНИЮ пУТЕШЕСТВИЕ В СТРАНУ ПРАВОВЫХ ЗНАНИЙ Диск

МЕРОПРИЯТИЕ ПО ПРАВОВОМУ ВОСПИТАНИЮ пУТЕШЕСТВИЕ В СТРАНУ ПРАВОВЫХ ЗНАНИЙ Диск Система розпізнавання номерних знаків автомобіля

Система розпізнавання номерних знаків автомобіля Изменчивость видов. Модификационная изменчивость

Изменчивость видов. Модификационная изменчивость Работа с фетром

Работа с фетром Святой благоверный великий князь Георгий (Юрий) II Всеволодович: основатель Нижнего Новгорода

Святой благоверный великий князь Георгий (Юрий) II Всеволодович: основатель Нижнего Новгорода Классный час День народного единства

Классный час День народного единства