Содержание

- 2. Тема 4.1 Разливка сплавов в гранулы и в мелкую чушку Литьё в гранулы Осуществляется при подаче

- 3. Разливка сплавов в мелкую чушку На большинстве отечественных предприятий разливку металла производят в изложницы разливочной машины

- 4. Для подготовки сплава используется печь-миксер

- 5. Разливка в мелкую чушку Проводится на технологических линиях, состоящих из миксера, литейного конвейера, установки для охлаждения

- 6. Устройство литейного конвейера Литейный конвейер представляет собой сварную раму, на которой установлены приводной вал с ведущими

- 8. Принцип действия литейного конвейера Цепь с изложницами перемещается по рельсам, заливка чушек осуществляется в конце конвейера

- 9. Печь САКМ и литейный конвейер на САЗе

- 12. Литейный конвейер на ХАЗе

- 13. Чушкоукладчик на ХАЗе

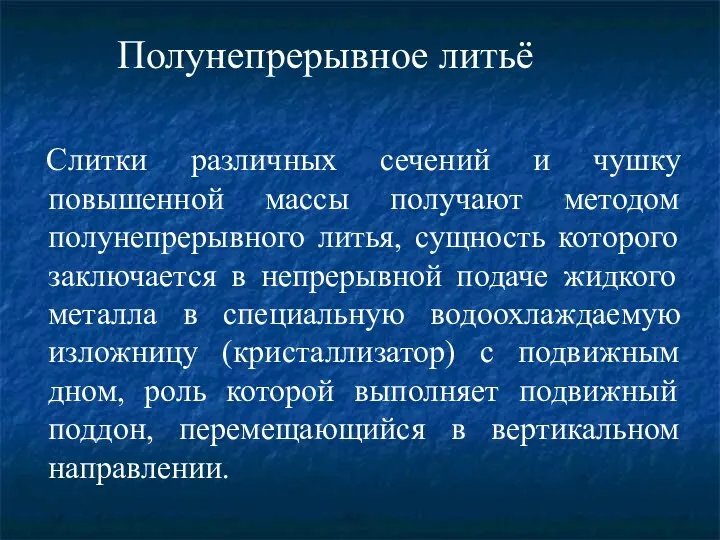

- 16. Полунепрерывное литьё Слитки различных сечений и чушку повышенной массы получают методом полунепрерывного литья, сущность которого заключается

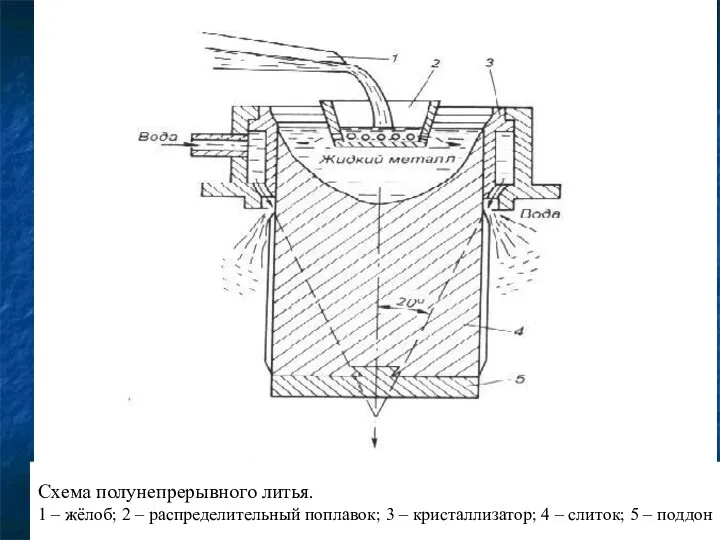

- 17. Схема полунепрерывного литья. 1 – жёлоб; 2 – распределительный поплавок; 3 – кристаллизатор; 4 – слиток;

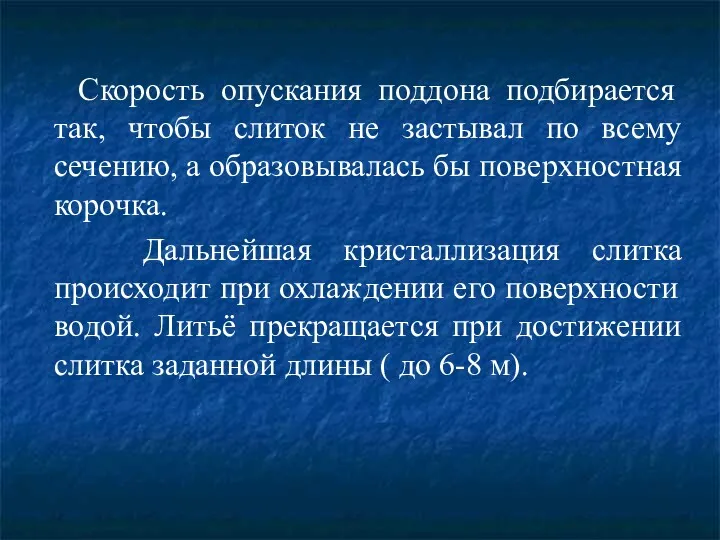

- 18. Скорость опускания поддона подбирается так, чтобы слиток не застывал по всему сечению, а образовывалась бы поверхностная

- 19. При полунепрерывном способе литья слитков основными параметрами процесса являются: скорость литья, высота кристаллизатора, а также температура

- 20. Увеличение скорости литья слитков сверх оптимальной улучшает качество их поверхности за счет сокращения числа неслитин и

- 21. Скорость литья тем больше, чем меньше сечение слитков. Например при d = 125 мм V= 180

- 22. Повышение температуры литья сверх оптимальной приводит к увеличению склонности к образованию внутренних трещин, увеличению пористости слитков

- 23. Высота кристаллизатора оказывает такое же влияние на качество слитков, как и температура литья. С увеличением высоты

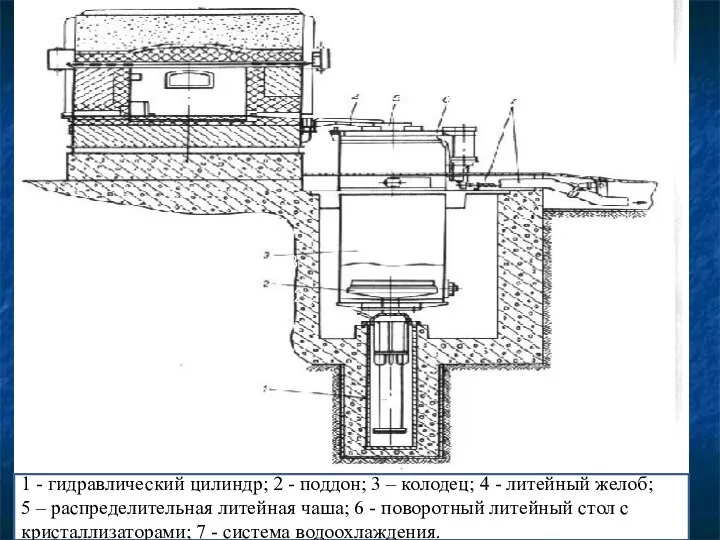

- 24. Оптимальные параметры литья устанавливают исходя из литейных свойств сплава. Основными узлами литейной формы является: кристаллизатор, затравка

- 25. 1 - гидравлический цилиндр; 2 - поддон; 3 – колодец; 4 - литейный желоб; 5 –

- 26. Схема кристаллизатора

- 27. Обработка ультразвуком

- 28. Кристаллизатор - это главный элемент литейной оснастки, определяющий форму и размеры, а также состояние поверхности, склонность

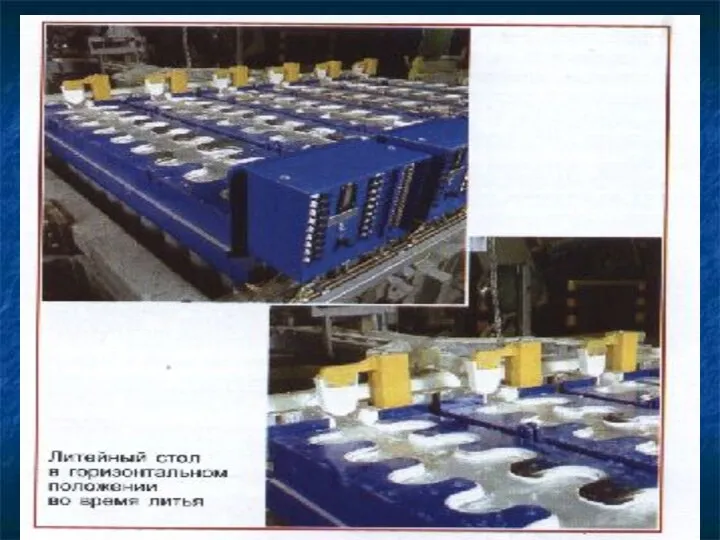

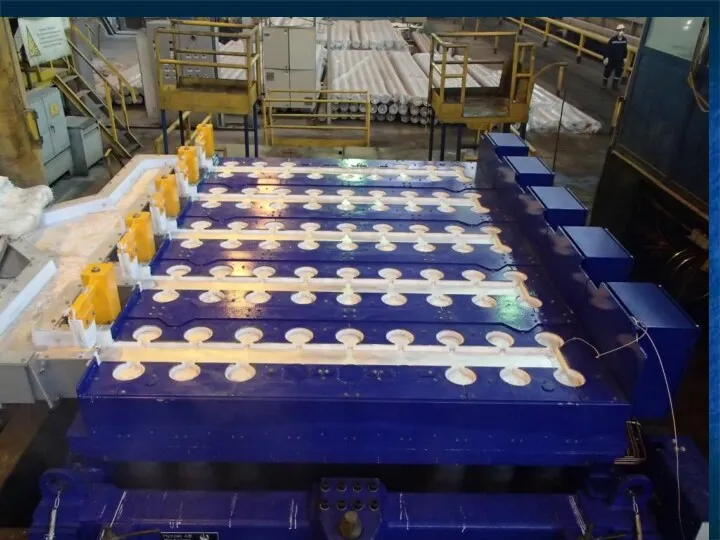

- 29. При литье слитков мелкого сечения может быть установлено сразу 40 кристаллизаторов и более, которые размещаются в

- 35. На САЗе

- 39. На САЗе полунепрерывным литьём получают чушки повышенной массы, цилиндрические и плоские слитки

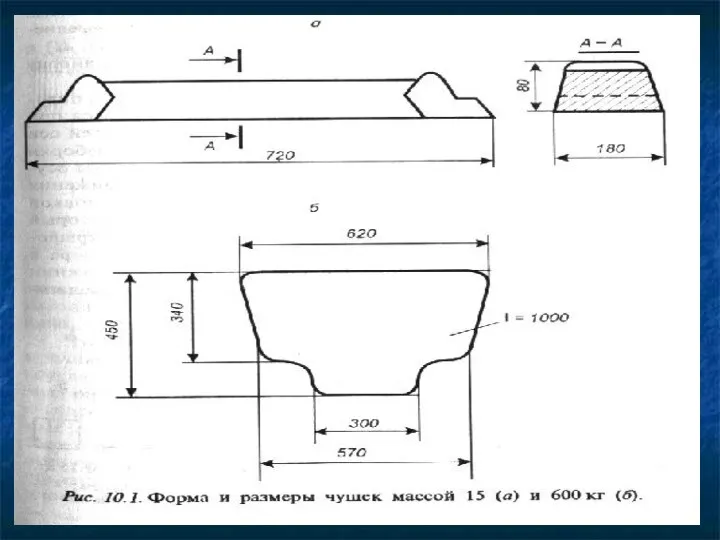

- 40. Т – образные чушки повышенной массы

- 41. Применение чушек с повышенной массой (1000кг) по сравнению с мелкой (15кг) имеет ряд преимуществ: 1) меньше

- 42. Вертикальные МПЛ имеют большую высоту - до 15 м, поэтому приходится сооружать глубокие бетонированные колодцы. Производительность

- 43. Непрерывное литье слитков Метод получения полуфабрикатов непосредственно из жидкого алюминия широко распространен как в зарубежной, так

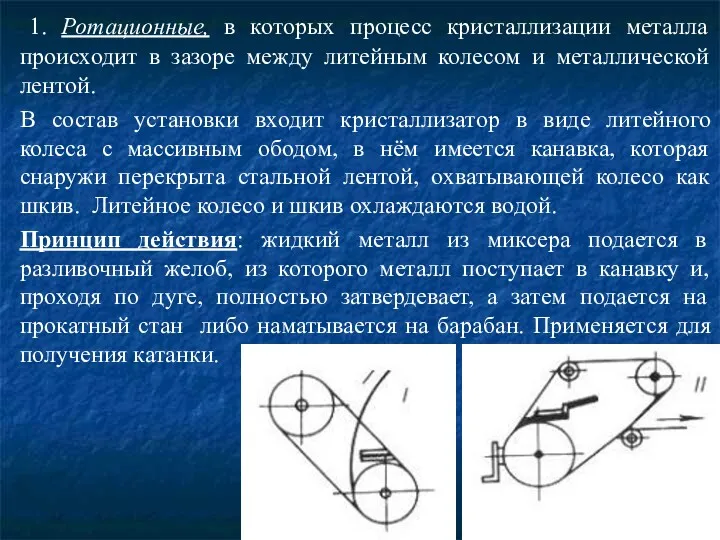

- 44. 1. Ротационные, в которых процесс кристаллизации металла происходит в зазоре между литейным колесом и металлической лентой.

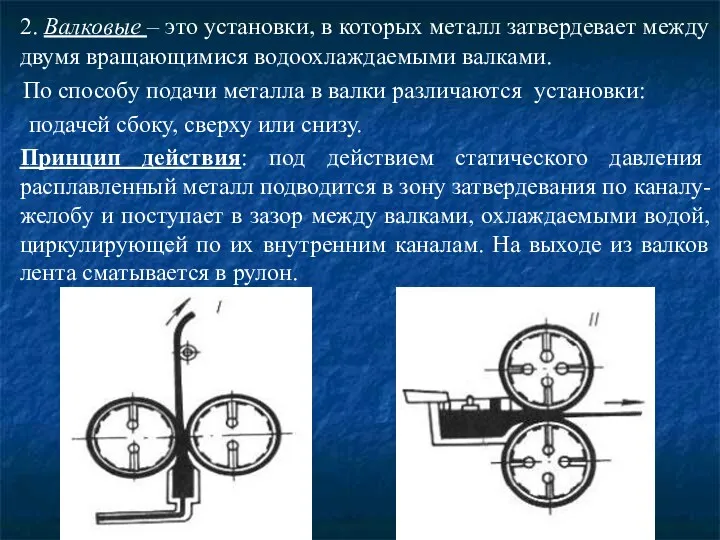

- 45. 2. Валковые – это установки, в которых металл затвердевает между двумя вращающимися водоохлаждаемыми валками. По способу

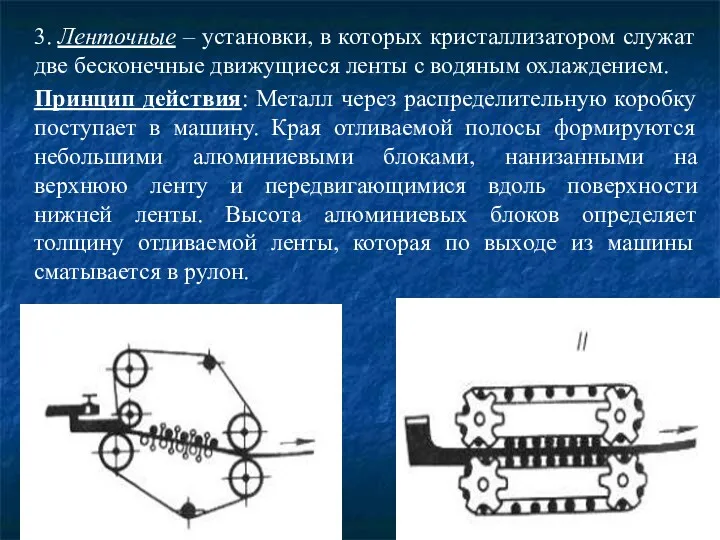

- 46. 3. Ленточные – установки, в которых кристаллизатором служат две бесконечные движущиеся ленты с водяным охлаждением. Принцип

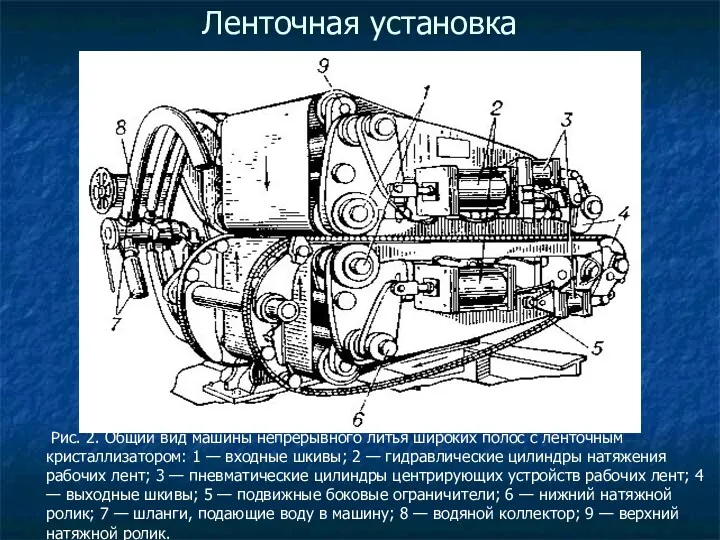

- 47. Ленточная установка Рис. 2. Общий вид машины непрерывного литья широких полос с ленточным кристаллизатором: 1 —

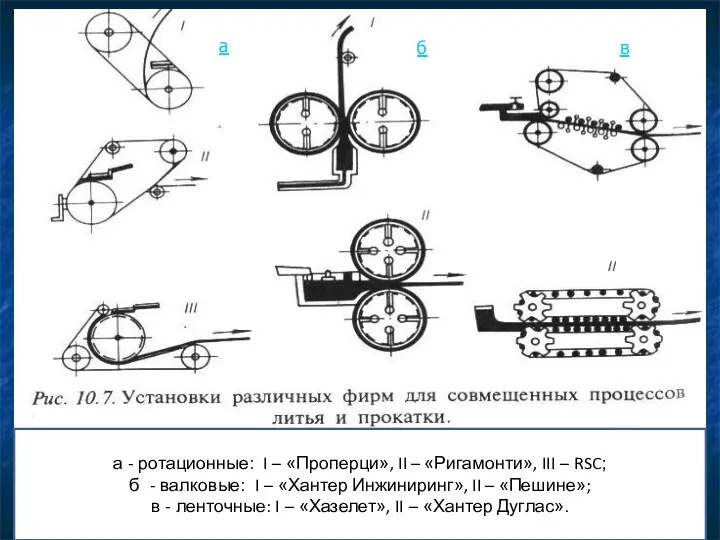

- 48. а - ротационные: I – «Проперци», II – «Ригамонти», III – RSC; б - валковые: I

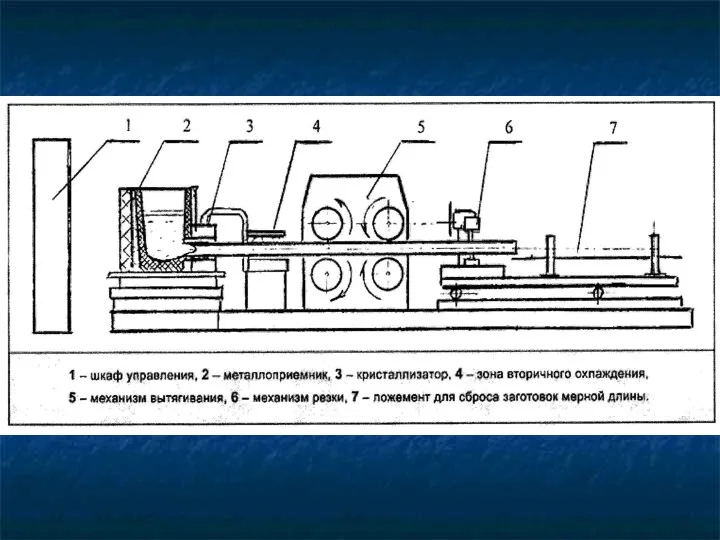

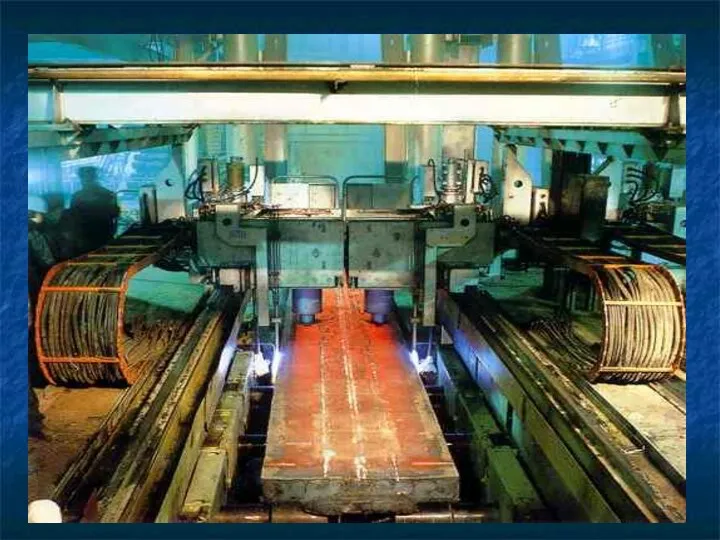

- 49. На ХАЗе непрерывным литьём получают Т-образные слитки массой 600 кг. Расплав из миксера по жёлобу поступает

- 51. На Хакасском алюминиевом заводе (ХАЗ) установлены две линии Brocnot для разливки мелкой чушки и комплекс фирмы

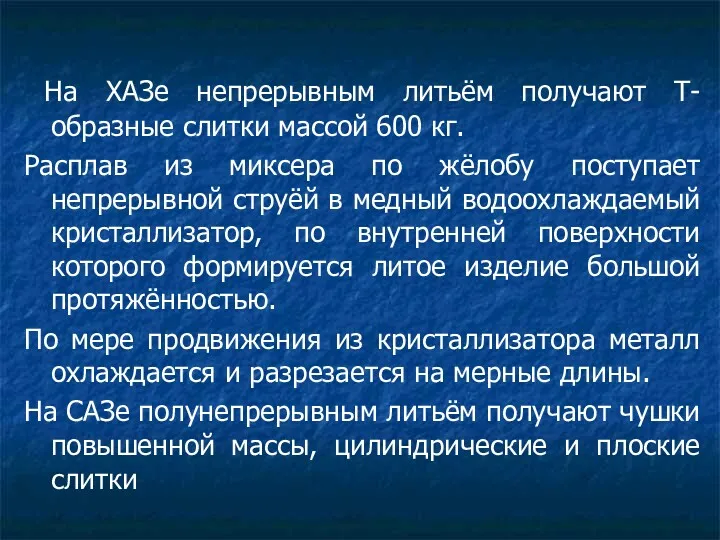

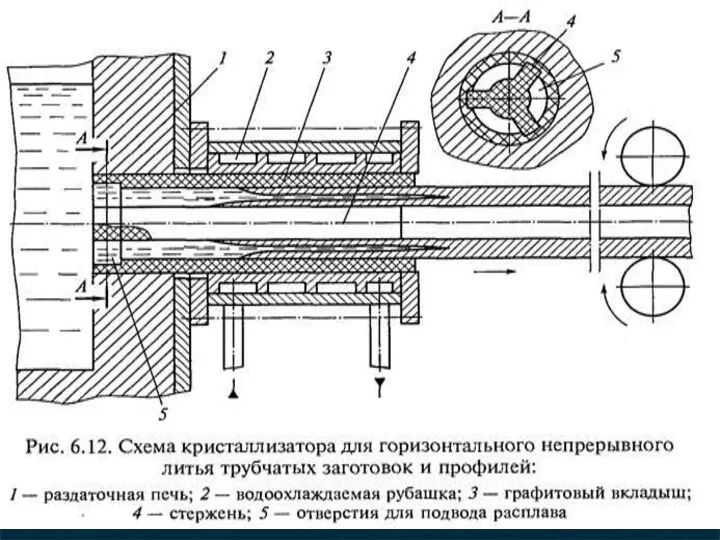

- 56. Схема непрерывного литья

- 62. Разливка тавровых заготовок на установке фирмы Hertwich

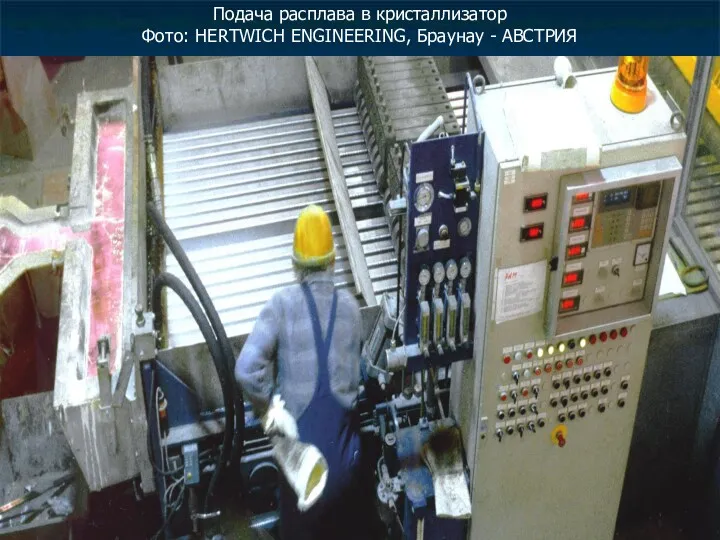

- 65. Подача расплава в кристаллизатор Фото: HERTWICH ENGINEERING, Браунау - АВСТРИЯ

- 66. Основные составляющие системы: две печи-миксера по 38 тонн, две вакуумные литейные печи по 16 тонн, одна

- 67. Заготовки на выходе из кристаллизатора. Двадцать ручьев из двух кристаллизаторов. Фото: HERTWICH ENGINEERING, Браунау - АВСТРИЯ

- 68. Из двух кристаллизаторов разливается 20 заготовок сечением 75х54 мм. Скорость разливки в зависимости от сплава составляет

- 69. Для эксплуатации всей системы требуется три оператора в смену. Один оператор работает на печах, второй -

- 70. Гомогенизация слитков Микроструктура большинства сплавов в литом состоянии очень неоднородна (гетерогенна). Для повышения пластичности слитков из

- 71. Гомогенизацию слитков применяют в промышленности при температурах, приближающихся к температуре солидуса сплава, т.е. лежащих выше границы

- 72. При гомогенизации создаются условия для выравнивающей диффузии, под действием которой растворяются неравновесные эвтектики и интерметаллические соединения,

- 73. Режим гомогенизации (скорость подъема и снижения температуры, выдержка времени при определенной температуре) задается для каждого сплава

- 74. Печи для гомогенизации слитков должны удовлетворять следующим требованиям: — обеспечивать равномерность и скорость нагрева в заданном

- 75. При термической обработке алюминиевых сплавов вследствие низких температур обработки (до 650°С) наиболее целесообразны и широко применяются

- 76. Виды печей для гомогенизации 1) Шахтные вертикальные; 2) Шахтные горизонтальные; 3) Печи с выкатными подинами

- 77. Шахтные вертикальные печи Шахтные вертикальные печи занимают мало места, из них удобно выгружать пакеты слитков без

- 80. Шахтные горизонтальные печи Шахтные горизонтальные печи не имеют недостатков, присущих вертикальным печам, в них могут размещаться

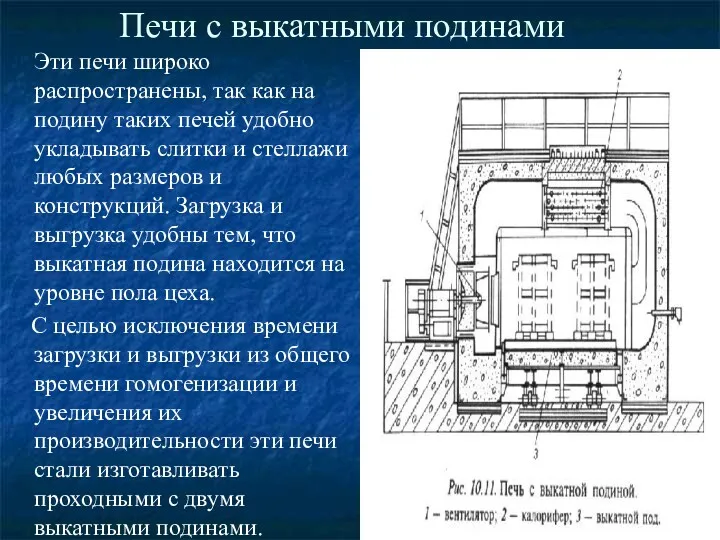

- 81. Печи с выкатными подинами Эти печи широко распространены, так как на подину таких печей удобно укладывать

- 84. Конструкция печи предусматривает равномерный нагрев слитков по всей садке, доступное обслуживание и ремонт. Производительность печей от

- 85. Весь комплекс оснащается системой автоматического управления с помощью программируемого логического контроллера Siemens Simatic, который способен запоминать

- 86. Слитки плоские

- 87. Слитки цилиндрические

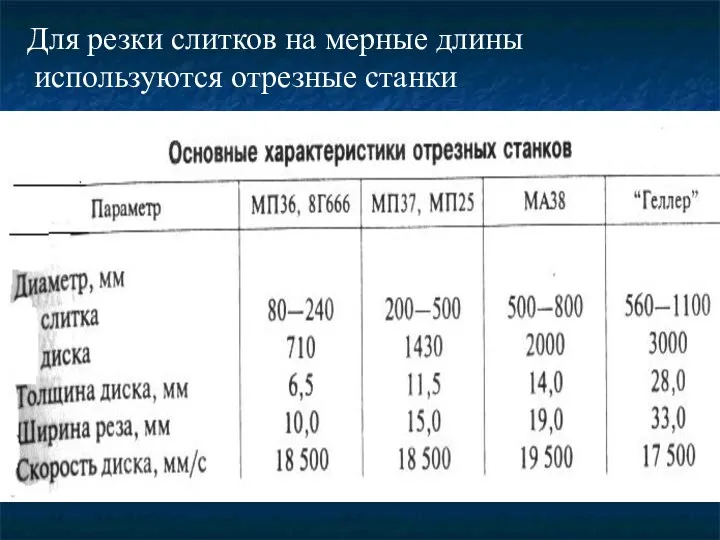

- 88. Для резки слитков на мерные длины используются отрезные станки

- 89. Резку плоских слитков на мерные заготовки осуществляют пилами салазкового типа с диском диаметром 1800 – 2200

- 90. На САЗе применяются дисковые пилы «Вагнер»

- 92. Изготовление гомогенизированных слитков экономически выгодно для заводов-производителей, так как повышает качество и стоимость выпускаемой продукции.

- 94. Теперь ты готов к зачёту!

- 96. Скачать презентацию

Практика антикриизсного менеджмента

Практика антикриизсного менеджмента Пример презентации проекта

Пример презентации проекта Нефтяная промышленность России

Нефтяная промышленность России Конференция для родителей. Домашние задания

Конференция для родителей. Домашние задания Формы правления и государственного устройства стран мира

Формы правления и государственного устройства стран мира Презентация Тряпичная кукла Диск

Презентация Тряпичная кукла Диск Презентация по теме: Сложение и вычитание десятичных дробей 5 класс.

Презентация по теме: Сложение и вычитание десятичных дробей 5 класс. К родительскому собраниюПроблемы семейного воспитания

К родительскому собраниюПроблемы семейного воспитания Детям о космосе

Детям о космосе Концентрации никеля

Концентрации никеля Трансформаторы. Лекция 9

Трансформаторы. Лекция 9 Агентство по тематическому декору различных съемок Pluha Decor

Агентство по тематическому декору различных съемок Pluha Decor Климат России

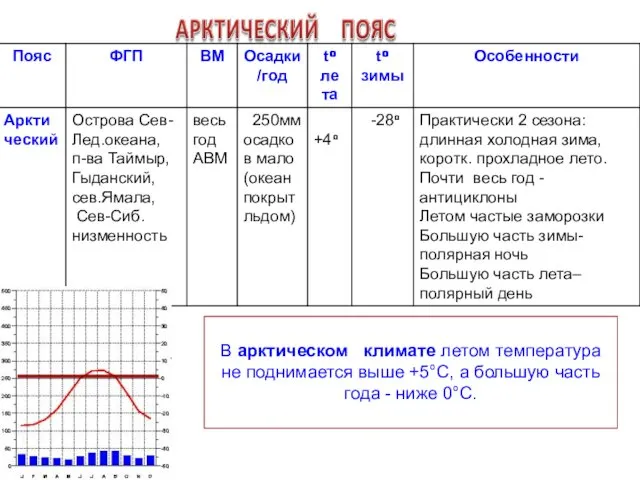

Климат России Методики воспитания двигательно-координационных способностей

Методики воспитания двигательно-координационных способностей 500-річчя Реформації 1517 – 2017 рр

500-річчя Реформації 1517 – 2017 рр Перечень лицензионных ЭОР к разделам основной образовательной программы дошкольного образования.

Перечень лицензионных ЭОР к разделам основной образовательной программы дошкольного образования. Счастливейшая женщина планеты. С юбилеем

Счастливейшая женщина планеты. С юбилеем Сетевая карта (адаптер, плата)

Сетевая карта (адаптер, плата) Электронная презентация к вводному занятию по аэробике Аэробика на все времена

Электронная презентация к вводному занятию по аэробике Аэробика на все времена tema-osvobozhdenie-ot-ugolovnoy-otvetstvennosti-i-nakazaniya (1) — копия

tema-osvobozhdenie-ot-ugolovnoy-otvetstvennosti-i-nakazaniya (1) — копия Коррекционная работа в специализированном дошкольном учреждении для детей с нарушением зрения.

Коррекционная работа в специализированном дошкольном учреждении для детей с нарушением зрения. Сварка. Физические основы сварки

Сварка. Физические основы сварки Эссе по обществознанию

Эссе по обществознанию Акция Зелёный патруль

Акция Зелёный патруль Родительское собрание 0 трудностях учения

Родительское собрание 0 трудностях учения Хіпстери. Субкультури

Хіпстери. Субкультури pril

pril Презентация по теме Пожары

Презентация по теме Пожары