Содержание

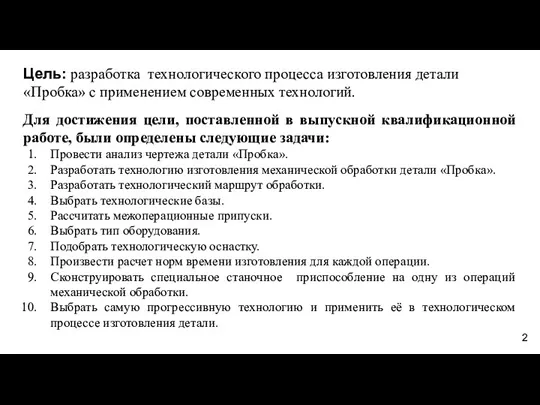

- 2. Цель: разработка технологического процесса изготовления детали «Пробка» с применением современных технологий. Для достижения цели, поставленной в

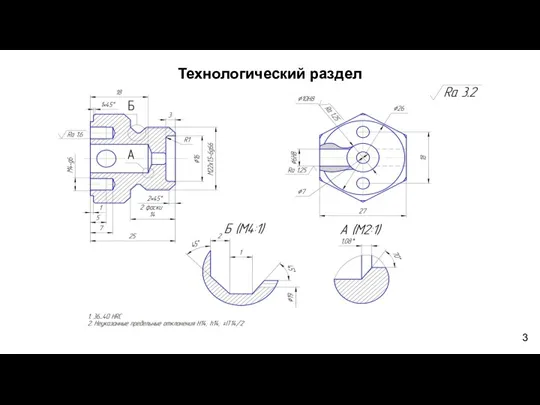

- 3. Технологический раздел Чертеж детали «Пробка»

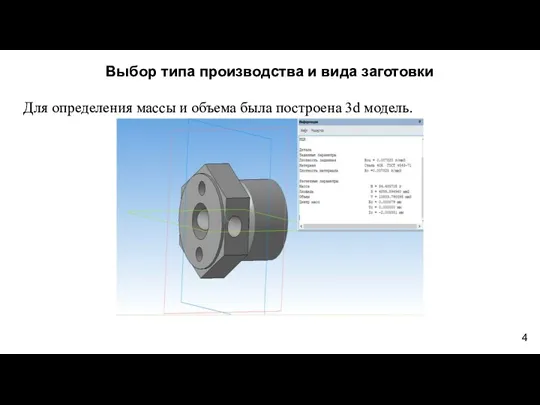

- 4. Для определения массы и объема была построена 3d модель. Выбор типа производства и вида заготовки

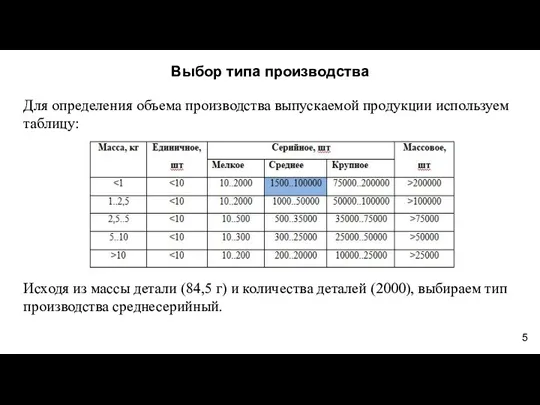

- 5. Выбор типа производства Для определения объема производства выпускаемой продукции используем таблицу: Исходя из массы детали (84,5

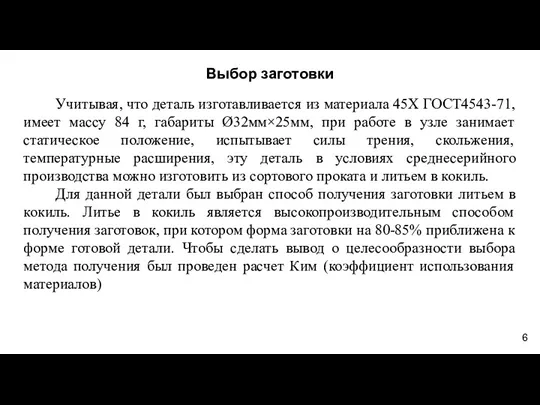

- 6. Выбор заготовки Учитывая, что деталь изготавливается из материала 45Х ГОСТ4543-71, имеет массу 84 г, габариты Ø32мм×25мм,

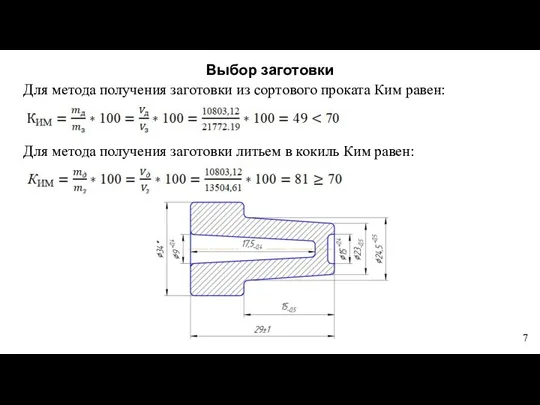

- 7. Для метода получения заготовки из сортового проката Ким равен: Для метода получения заготовки литьем в кокиль

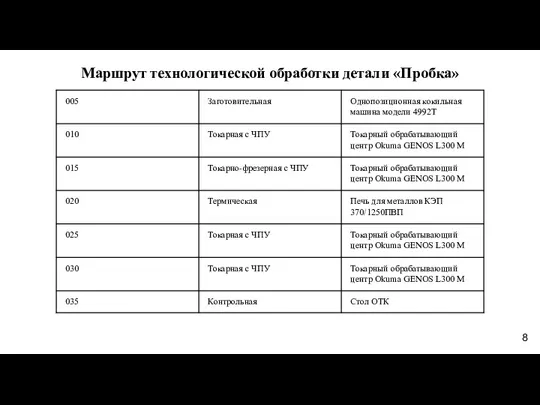

- 8. Маршрут технологической обработки детали «Пробка»

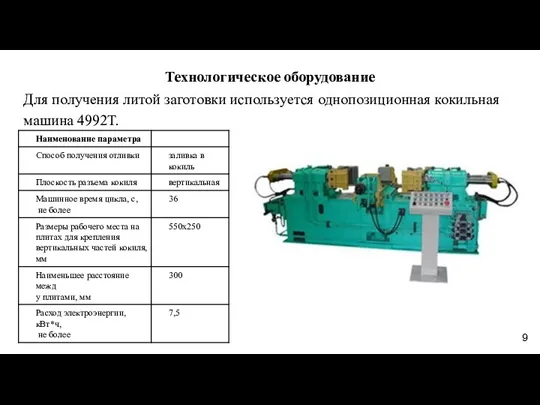

- 9. Для получения литой заготовки используется однопозиционная кокильная машина 4992Т. Технологическое оборудование

- 10. Оборудование для обработки детали должно обладать высокой точностью. Для достижения высоких показателей точности и качества поверхности

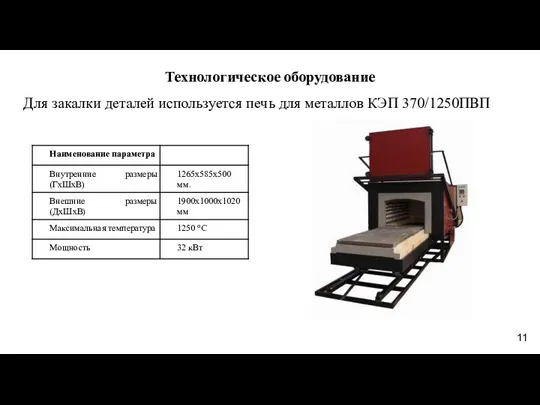

- 11. Для закалки деталей используется печь для металлов КЭП 370/1250ПВП Технологическое оборудование

- 12. Выбор режущего инструмента Выбор металлорежущего инструмента и оснастки осуществляется в соответствии с разработанной технологией обработки детали

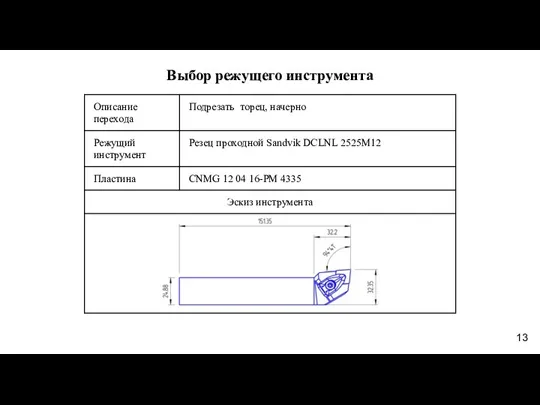

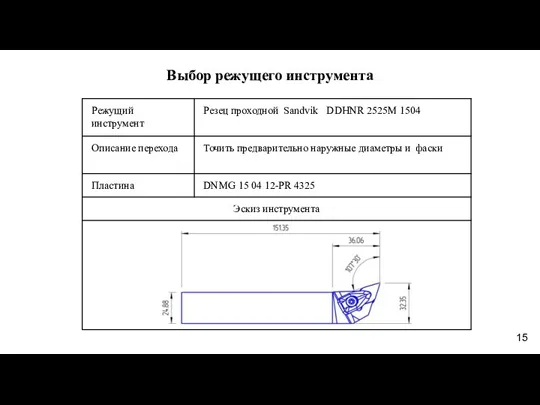

- 13. Выбор режущего инструмента

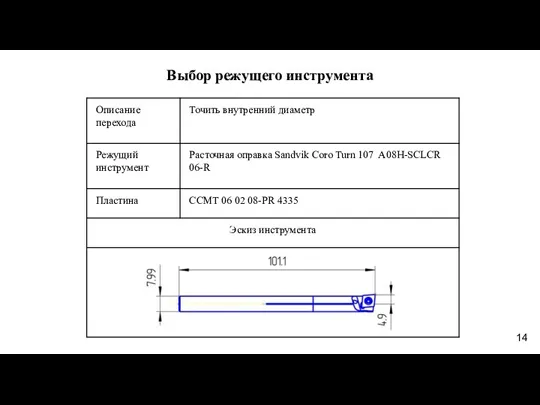

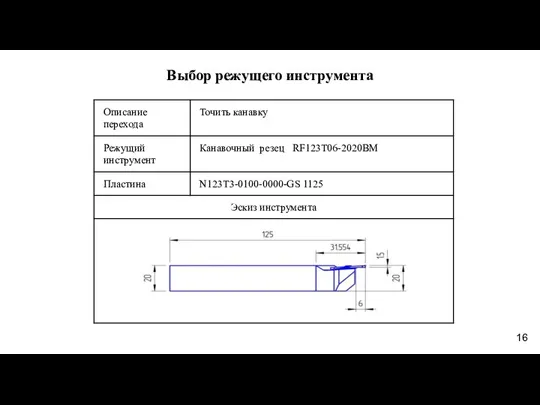

- 14. Выбор режущего инструмента

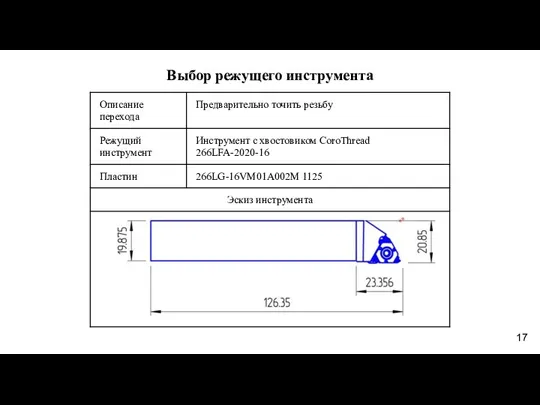

- 15. Выбор режущего инструмента

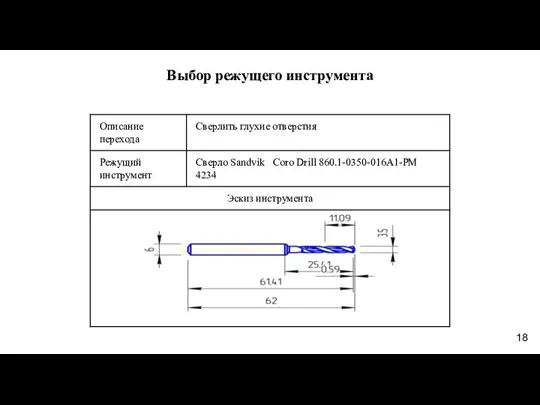

- 16. Выбор режущего инструмента

- 17. Выбор режущего инструмента

- 18. Выбор режущего инструмента

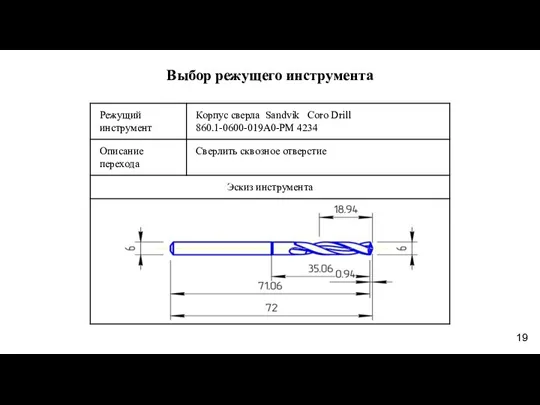

- 19. Выбор режущего инструмента

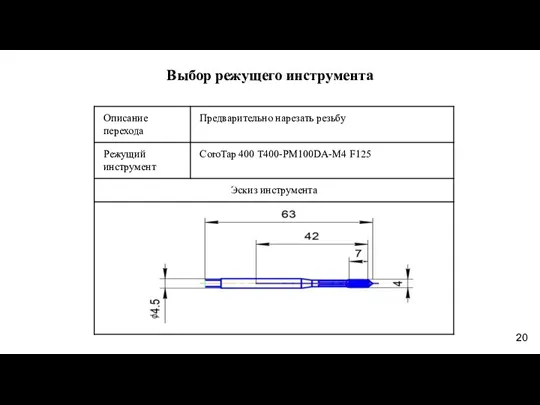

- 20. Выбор режущего инструмента

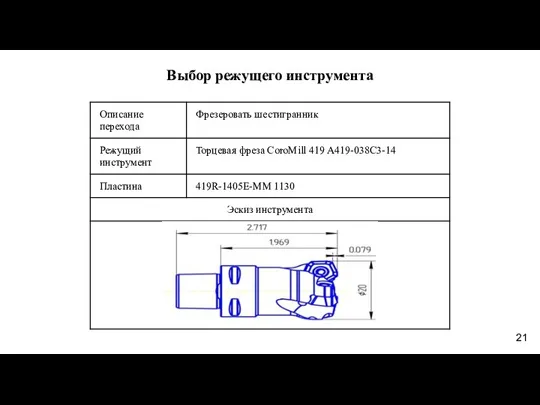

- 21. Выбор режущего инструмента

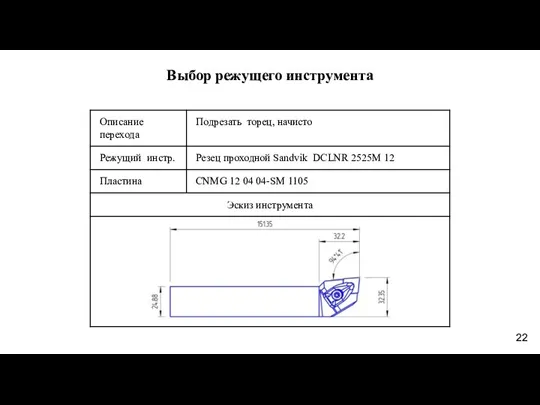

- 22. Выбор режущего инструмента

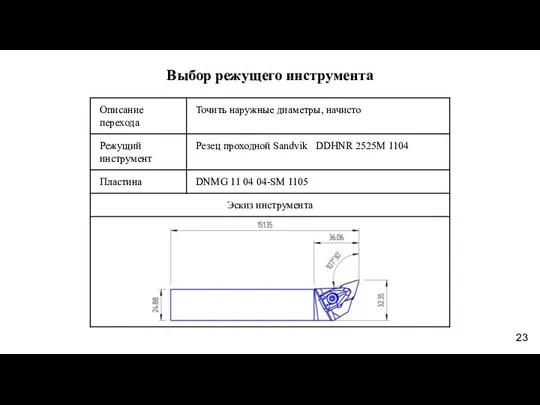

- 23. Выбор режущего инструмента

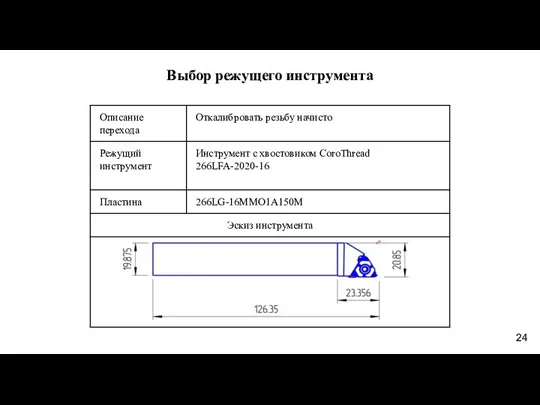

- 24. Выбор режущего инструмента

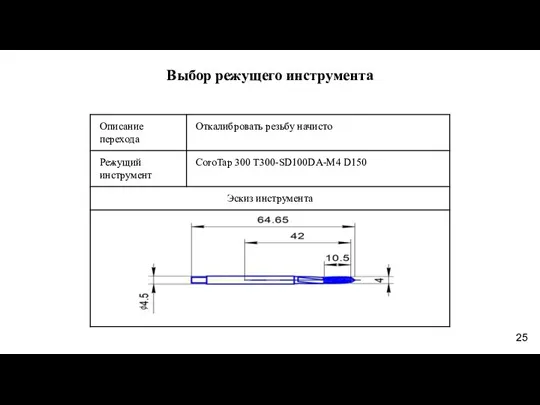

- 25. Выбор режущего инструмента

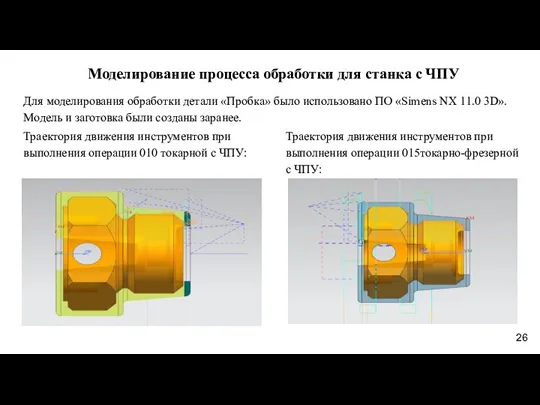

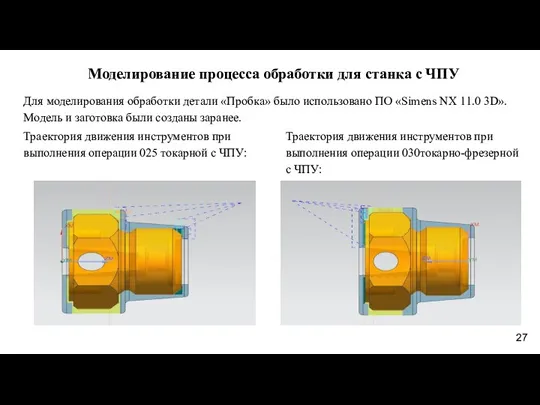

- 26. Моделирование процесса обработки для станка с ЧПУ Для моделирования обработки детали «Пробка» было использовано ПО «Simens

- 27. Моделирование процесса обработки для станка с ЧПУ Для моделирования обработки детали «Пробка» было использовано ПО «Simens

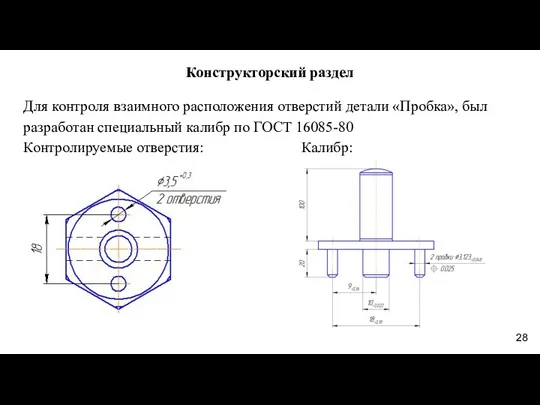

- 28. Конструкторский раздел Для контроля взаимного расположения отверстий детали «Пробка», был разработан специальный калибр по ГОСТ 16085-80

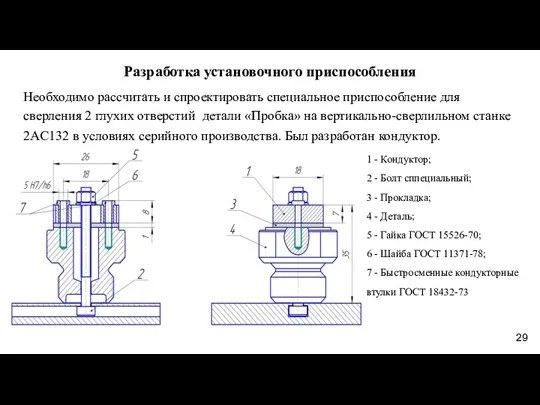

- 29. Разработка установочного приспособления Необходимо рассчитать и спроектировать специальное приспособление для сверления 2 глухих отверстий детали «Пробка»

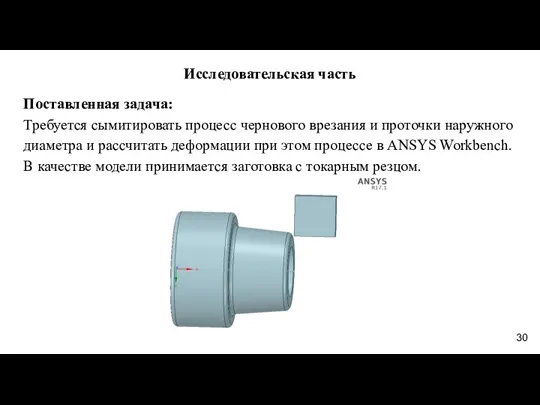

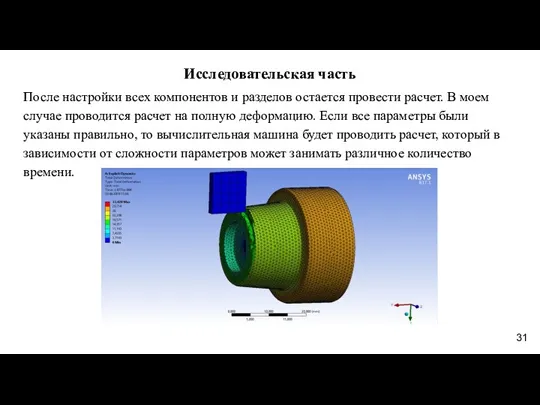

- 30. Исследовательская часть Поставленная задача: Требуется сымитировать процесс чернового врезания и проточки наружного диаметра и рассчитать деформации

- 31. Исследовательская часть После настройки всех компонентов и разделов остается провести расчет. В моем случае проводится расчет

- 32. Заключение Используя базовые знания предмета «Технология машиностроения» в настоящей выпускной квалификационной работе был разработан процесс механической

- 34. Скачать презентацию

Методы управления затратами

Методы управления затратами Мультимедійне обладнання

Мультимедійне обладнання Д.И.Менделеев

Д.И.Менделеев Гражданская война (1918-1924) в России

Гражданская война (1918-1924) в России Проблемы современной экономики России и потребность в ее модернизации

Проблемы современной экономики России и потребность в ее модернизации Инвестиционный анализ. (Часть 1)

Инвестиционный анализ. (Часть 1) Видеокарта. Устройство и характеристики

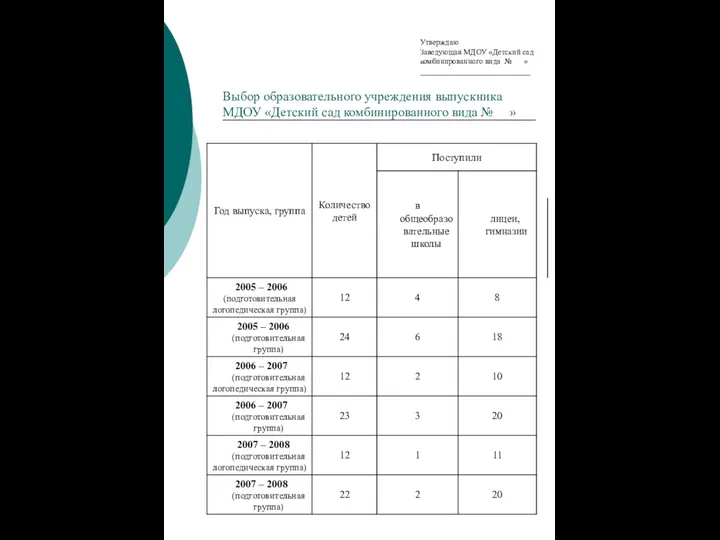

Видеокарта. Устройство и характеристики Портфолио педагога-психолога ДОУ

Портфолио педагога-психолога ДОУ Результаты ОГЭ и ЕГЭ по обществознанию. МБОУ СОШ №39 г.Чебоксары ЧР

Результаты ОГЭ и ЕГЭ по обществознанию. МБОУ СОШ №39 г.Чебоксары ЧР Алгоритм и его формальное исполнение. 9 класс

Алгоритм и его формальное исполнение. 9 класс Спектроскопия ЯМР

Спектроскопия ЯМР Семья под защитой закона

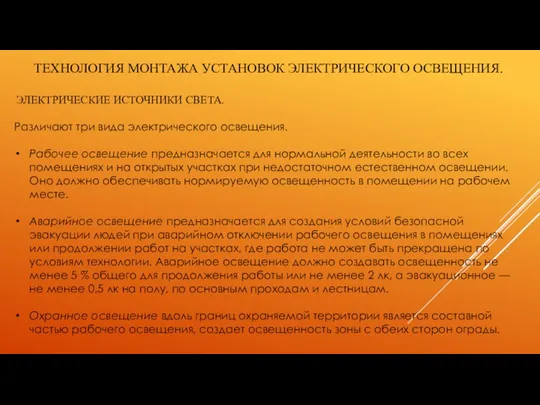

Семья под защитой закона Технология монтажа установок электрического освещения

Технология монтажа установок электрического освещения О маме. Презентация.

О маме. Презентация. Сорта бананов. Полезные свойства банана

Сорта бананов. Полезные свойства банана В мире запахов

В мире запахов Установка и конфигурирование периферийного оборудования

Установка и конфигурирование периферийного оборудования Територіальні зміни внаслідок Віденського конгресу. Утворення Священного союзу

Територіальні зміни внаслідок Віденського конгресу. Утворення Священного союзу Искусство первобытного общества

Искусство первобытного общества Handmade O`Milo. Качественная, популярная натуральная косметика по уходу за телом и лицом

Handmade O`Milo. Качественная, популярная натуральная косметика по уходу за телом и лицом Трансформаторы. Трансформатор ОДЦЭ-5000/25Б

Трансформаторы. Трансформатор ОДЦЭ-5000/25Б Разработка программы по шифрованию и дешифрованию осмысленного текста с ключом

Разработка программы по шифрованию и дешифрованию осмысленного текста с ключом Что мы знаем о шоколаде. Викторина

Что мы знаем о шоколаде. Викторина Охрана природы

Охрана природы Презентация Адаптация первоклассников к школе

Презентация Адаптация первоклассников к школе Определение показателей прочности грунта (угла внутреннего трения и удельного сцепления) в приборе одноплоскосного среза

Определение показателей прочности грунта (угла внутреннего трения и удельного сцепления) в приборе одноплоскосного среза Как проектировать парк. 7 шагов к созданию хорошей зеленой территории

Как проектировать парк. 7 шагов к созданию хорошей зеленой территории Презентация родительское собрание

Презентация родительское собрание