Содержание

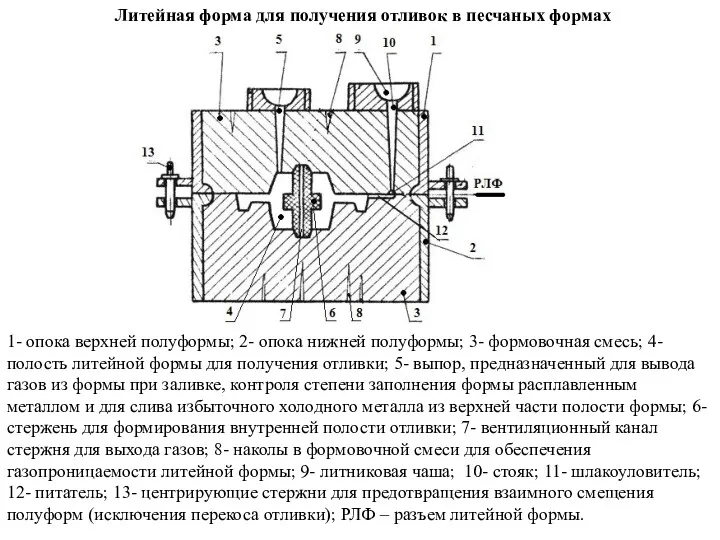

- 2. Литейная форма для получения отливок в песчаных формах 1- опока верхней полуформы; 2- опока нижней полуформы;

- 3. Процесс получения отливки в песчаной форме а – отливка (втулка); б – разъёмная деревянная модель втулки;

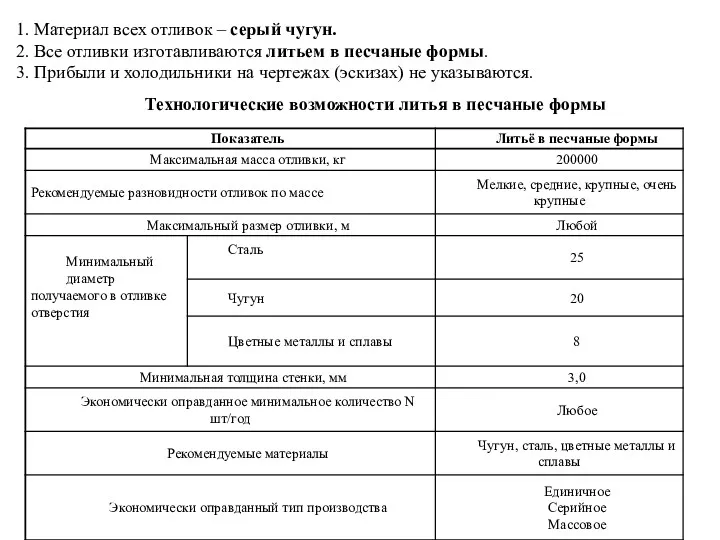

- 7. 1. Материал всех отливок – серый чугун. 2. Все отливки изготавливаются литьем в песчаные формы. 3.

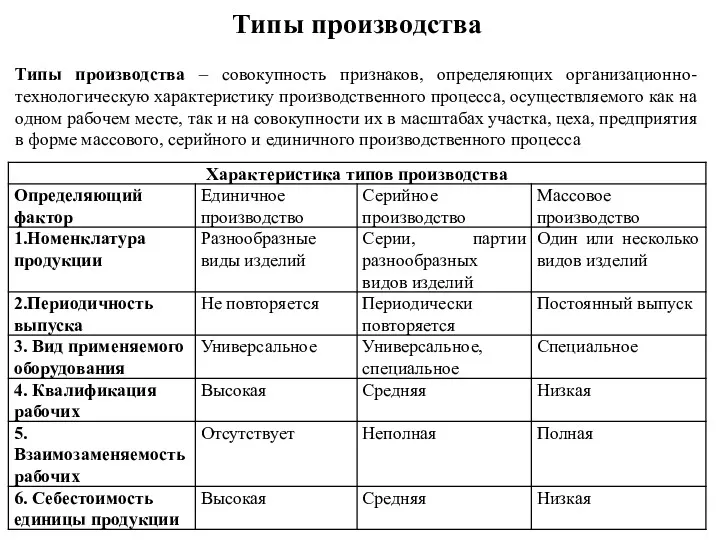

- 8. Типы производства Типы производства – совокупность признаков, определяющих организационно-технологическую характеристику производственного процесса, осуществляемого как на одном

- 9. Основные рекомендации по выбору плоскости разъема литейной формы. Желательно, чтобы литейная форма имела один плоский разъем.

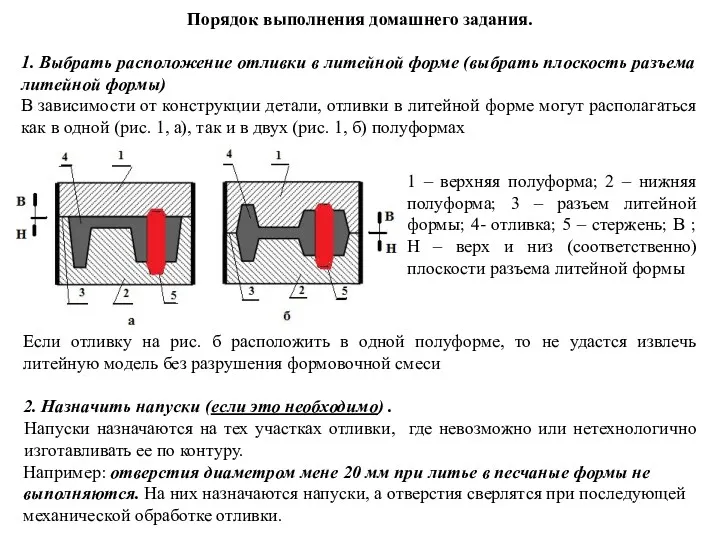

- 10. Порядок выполнения домашнего задания. 1. Выбрать расположение отливки в литейной форме (выбрать плоскость разъема литейной формы)

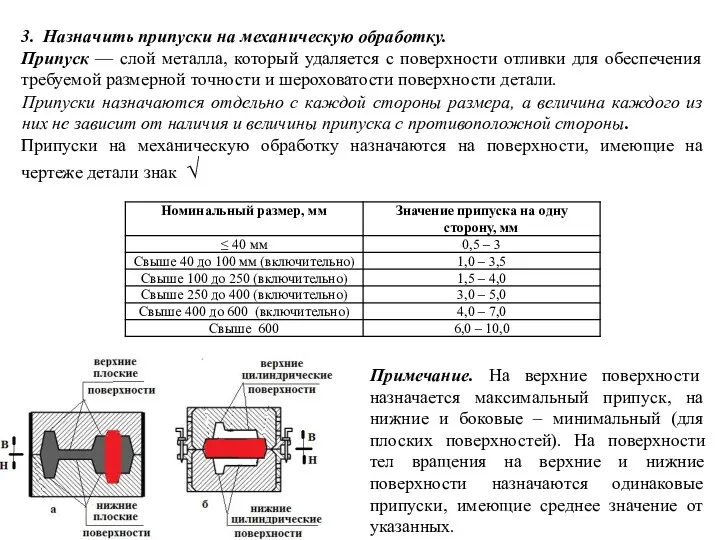

- 11. 3. Назначить припуски на механическую обработку. Припуск — слой металла, который удаляется с поверхности отливки для

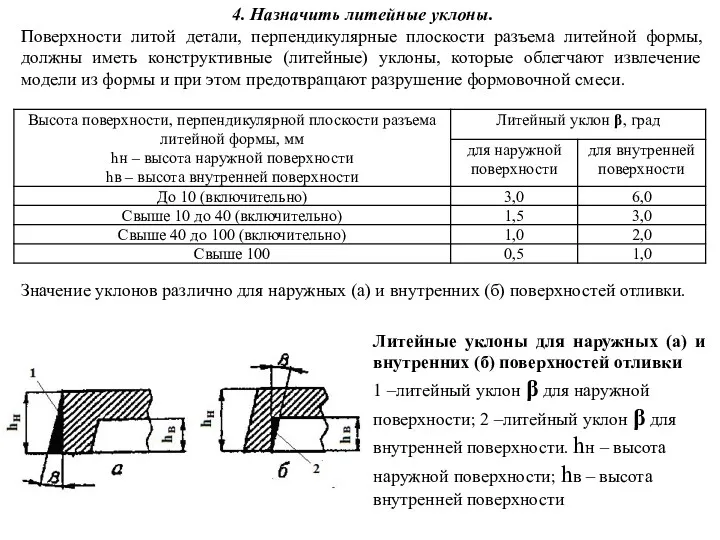

- 12. 4. Назначить литейные уклоны. Поверхности литой детали, перпендикулярные плоскости разъема литейной формы, должны иметь конструктивные (литейные)

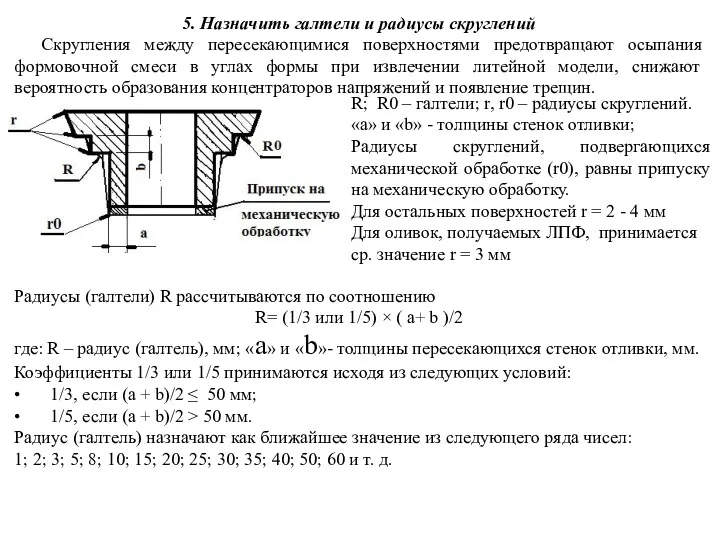

- 13. 5. Назначить галтели и радиусы скруглений Скругления между пересекающимися поверхностями предотвращают осыпания формовочной смеси в углах

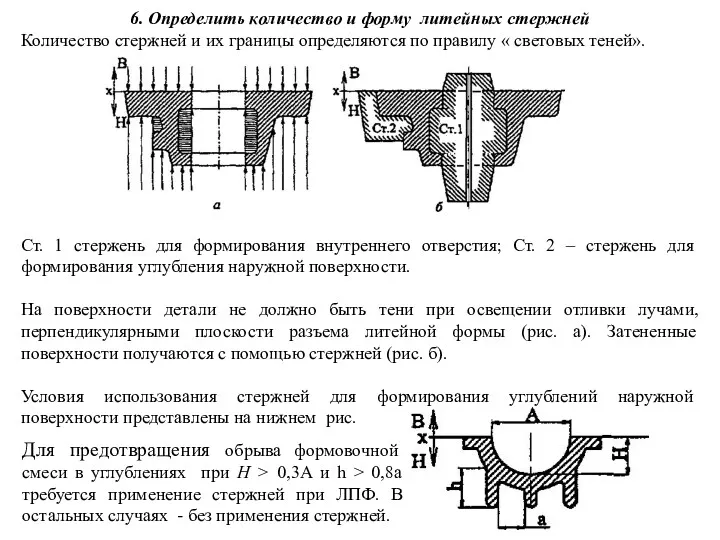

- 14. Для предотвращения обрыва формовочной смеси в углублениях при Н > 0,3А и h > 0,8а требуется

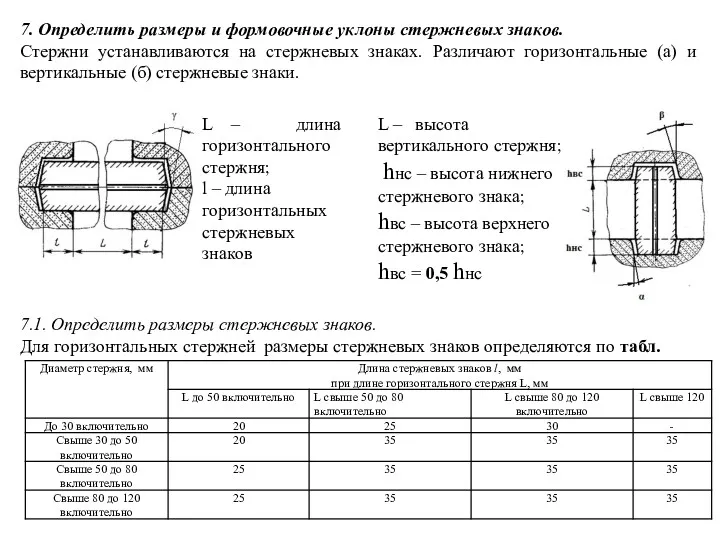

- 15. 7. Определить размеры и формовочные уклоны стержневых знаков. Стержни устанавливаются на стержневых знаках. Различают горизонтальные (а)

- 16. Для вертикальных стержней размеры нижних стержневых знаков определяются по табл. Высота верхнего стержневого знака hвс =

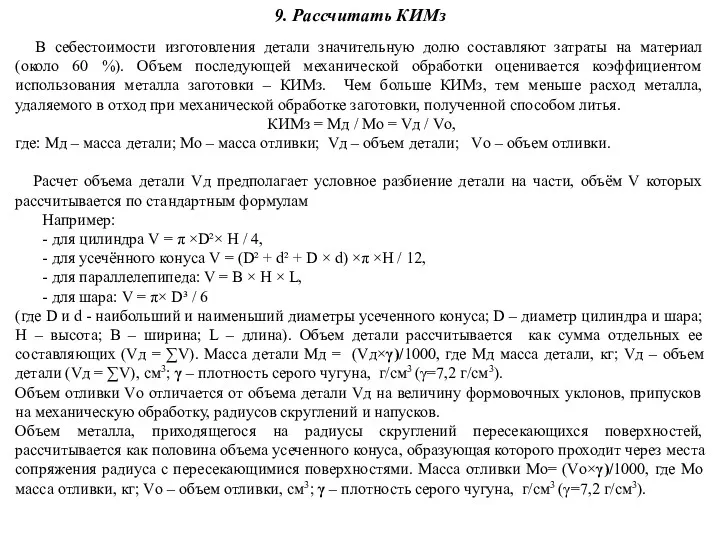

- 17. 9. Рассчитать КИМз В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %).

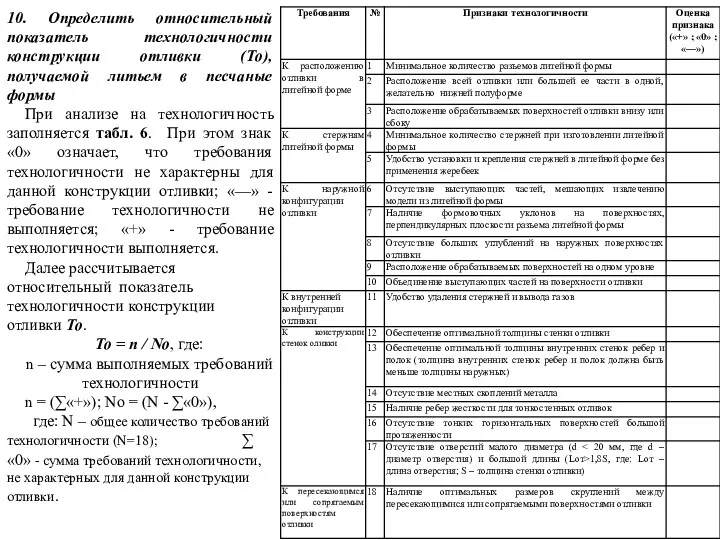

- 18. 10. Определить относительный показатель технологичности конструкции отливки (То), получаемой литьем в песчаные формы При анализе на

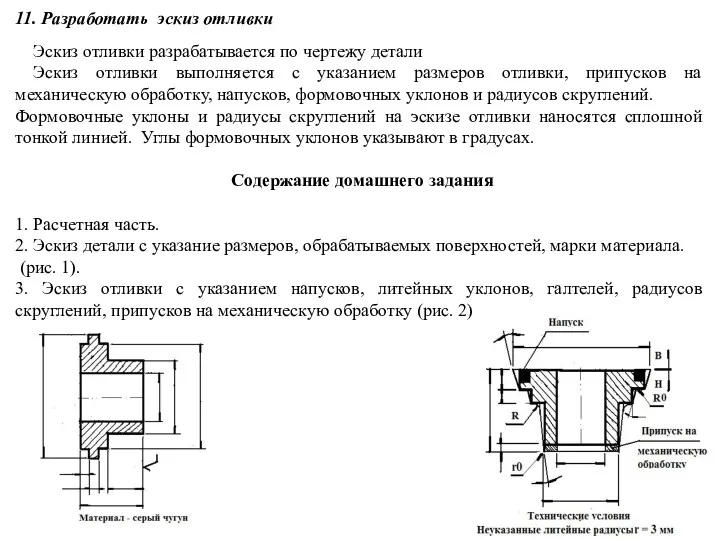

- 19. 11. Разработать эскиз отливки Эскиз отливки разрабатывается по чертежу детали Эскиз отливки выполняется с указанием размеров

- 21. Скачать презентацию

Манипуляции под ультрузвуковым наведением

Манипуляции под ультрузвуковым наведением Наземные транспортно-технологические комплексы. Высокоскоростные железные дороги

Наземные транспортно-технологические комплексы. Высокоскоростные железные дороги Фармацевтическая опека при катастрофах, неотложных состояниях, первой доврачебной помощи в военное и мирное время

Фармацевтическая опека при катастрофах, неотложных состояниях, первой доврачебной помощи в военное и мирное время Заглавная буква в словах

Заглавная буква в словах Матрешка - душа России

Матрешка - душа России Государство и бизнес.pptx (1)

Государство и бизнес.pptx (1) Практическая работа по художественной культуре Красноярского края

Практическая работа по художественной культуре Красноярского края Введение в дисциплину Теория и методика плавания

Введение в дисциплину Теория и методика плавания Каспийское море

Каспийское море Презентация к уроку по теме Железо

Презентация к уроку по теме Железо Выпускница детского дома

Выпускница детского дома Классификация электрического и электромеханического оборудования

Классификация электрического и электромеханического оборудования Biological method of research

Biological method of research Красная Книга Воронежской области

Красная Книга Воронежской области Ораторское искусство

Ораторское искусство Арифметические операции в позиционных системах счисления

Арифметические операции в позиционных системах счисления 9 мая - День Победы. Для детей старшего дошкольного возраста

9 мая - День Победы. Для детей старшего дошкольного возраста § 16-17. Безпека в соціальному середовищі

§ 16-17. Безпека в соціальному середовищі Цветная металлургия России

Цветная металлургия России 10 известных алмазов, 9 класс.

10 известных алмазов, 9 класс. Разметка, рубка металла, гибка труб

Разметка, рубка металла, гибка труб Проект Наш земляк фронтовик и писатель

Проект Наш земляк фронтовик и писатель Правила поведения в гостях.

Правила поведения в гостях. Поэтапное рисование кошки

Поэтапное рисование кошки Сравнение окон ALT F50 и СИАЛ

Сравнение окон ALT F50 и СИАЛ Вікно у світ європейської культури

Вікно у світ європейської культури Как научить ребенка самостоятельности

Как научить ребенка самостоятельности Коррекционно-педагогическая работа с детьми с нарушением зрения на разных этапах лечкения.

Коррекционно-педагогическая работа с детьми с нарушением зрения на разных этапах лечкения.