Содержание

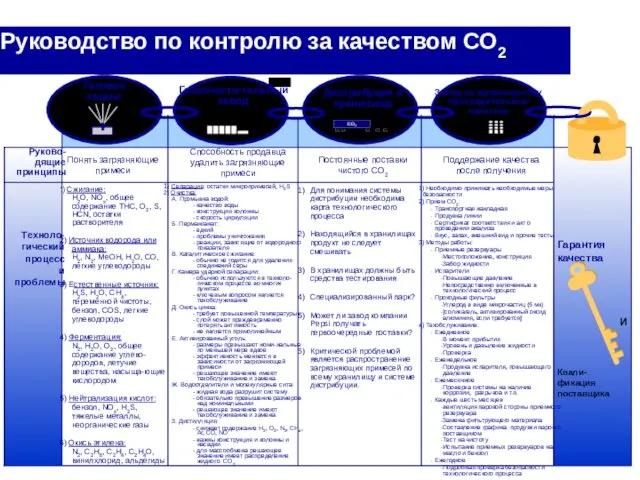

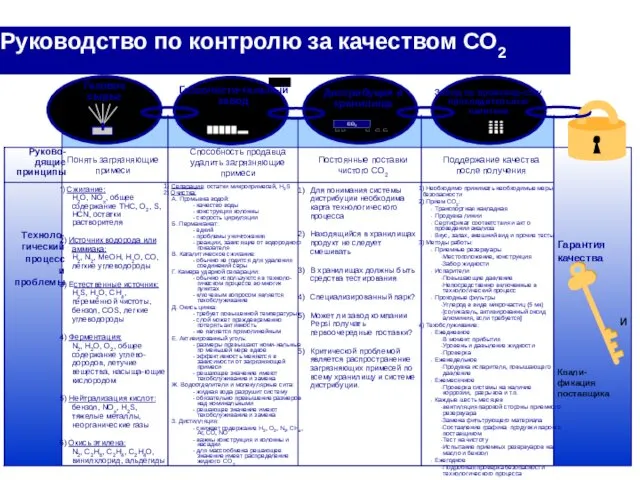

- 2. Руководство по контролю за качеством СО2

- 3. Руководство по контролю за качеством СО2

- 4. Руководящий принцип №4 4) Сохранять качество после обучения на заводе

- 5. Повестка дня Основы техники безопасности Получение CO2 Требования к документации и взятию проб Технологические методы приёмные

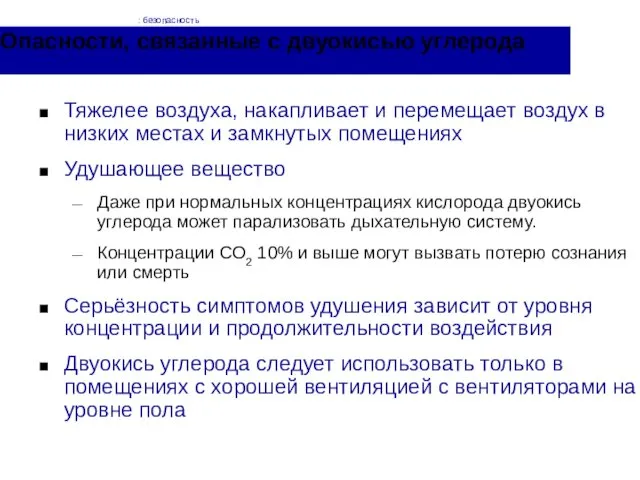

- 6. Опасности, связанные с двуокисью углерода Тяжелее воздуха, накапливает и перемещает воздух в низких местах и замкнутых

- 7. Воздействие двуокиси углерода Реакция у разных людей разная Она разная у одного и того же человека

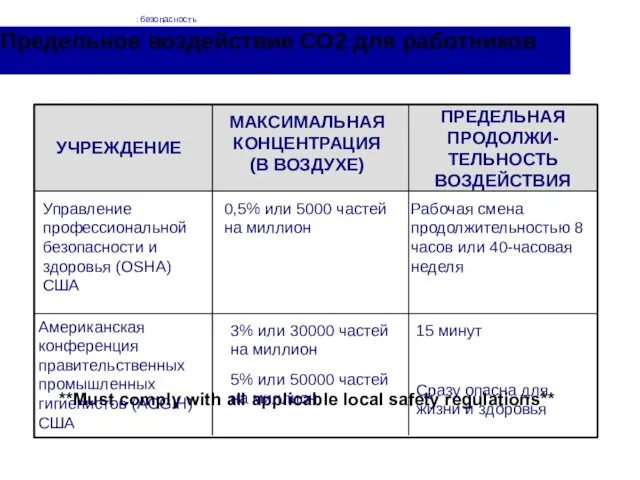

- 8. : безопасность Предельное воздействие СО2 для работников **Must comply with all applicable local safety regulations** УЧРЕЖДЕНИЕ

- 9. Симптомы удушья Головные боли Потливость Учащённое дыхание Учащённое сердцебиение Одышка Головокружение Затуманенное зрение Дрожь Вы можете

- 10. Профилактические меры Соблюдайте осторожность при входе в помещения и обеспечивайте надлежащий уровень кислорода и СО2. Они

- 11. Меры на случай утечек и аварий Провентилировать помещения для профилактики возникновения токсичных концентраций двуокиси углерода. Если

- 12. Подготовка к аварийной ситуации Заранее составленный план действий на случай аварийной ситуации, включающий: транспортировку медицинскую помощь

- 13. Холодный контакт СО2 в твёрдом виде (сухой лёд), в виде сливаемой жидкости и/или в газообразном состоянии

- 14. Первая помощь при холодном контакте Обмороженные ткани не чувствуют боли и выглядят жёлтыми, как воск Снимите

- 15. Средства первой помощи (продолжение) Если воздействие было обширным и понизилась общая температура тела, погрузите пациента в

- 16. Надевайте одежду, стойкую к температурам до -78oC Свободно сидящие перчатки Ботинки со стальными подошвами Твёрдый головной

- 17. Завод по производству напитков: повестка дня Основы техники безопасности Получение CO2 Требования к документации и отбору

- 18. Получение СО2: процедуры Проверить транспортную накладную на наличие требуемой информации номер трактора и трейлера дата погрузки

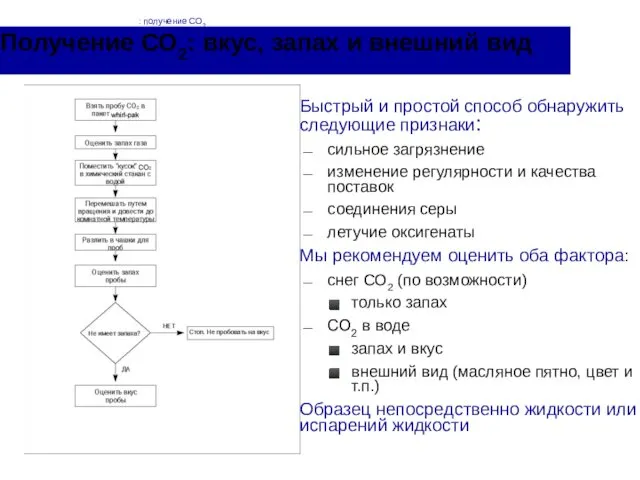

- 19. Получение СО2: вкус, запах и внешний вид Быстрый и простой способ обнаружить следующие признаки: сильное загрязнение

- 20. Получение СО2 в баллонах Заводы, получающие СО2 в баллонах, должны принимать дополнительные меры предосторожности для обеспечения

- 21. Завод по производству напитков: повестка дня Основы техники безопасности Получение CO2 Требования к документации и отбору

- 22. Основные компоненты системы Приёмный резервуар Запирающиеся колпачки для присоединения линий подачи жидкости и пара с необходимыми

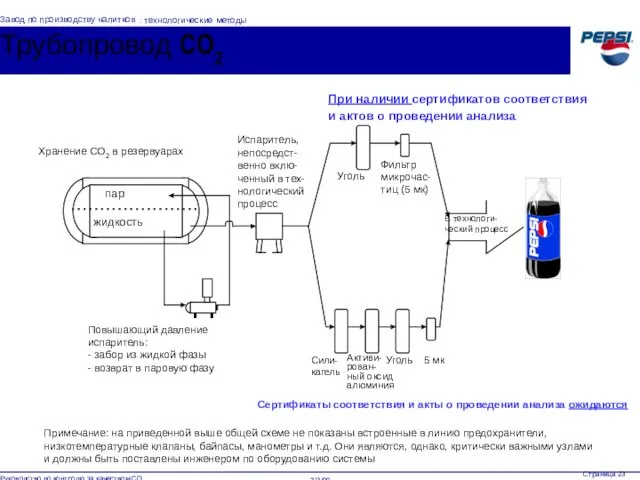

- 23. Трубопровод CO2 жидкость пар Хранение СО2 в резервуарах Повышающий давление испаритель: - забор из жидкой фазы

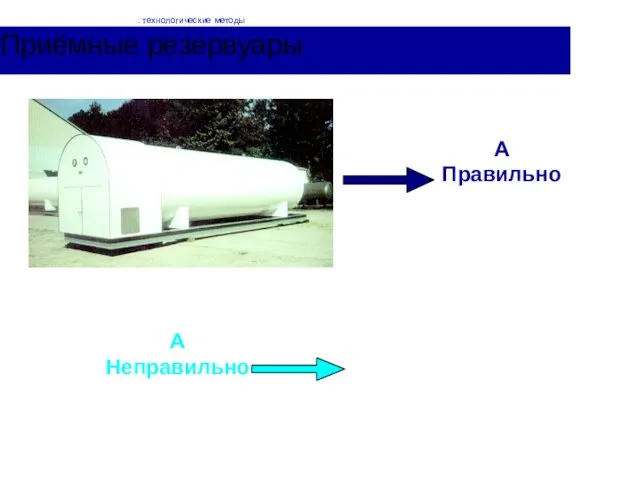

- 24. Приёмные резервуары A Правильно A Неправильно : технологические методы

- 25. Приёмные резервуары Общие соображения по местоположению приёмного резервуара условия окружающей среды лучше всего сухое, хорошо вентилируемое

- 26. Приёмные резервуары Типичная конструкция: одностенные резервуары Сосуд высокого давления: отвечает "Своду правил ASME" для максимального допустимого

- 27. Приёмные резервуары Типичная конструкция: сосуды с вакуумной рубашкой Наружная оболочка: углеродистая сталь Внутренняя оболочка: нержавеющая сталь

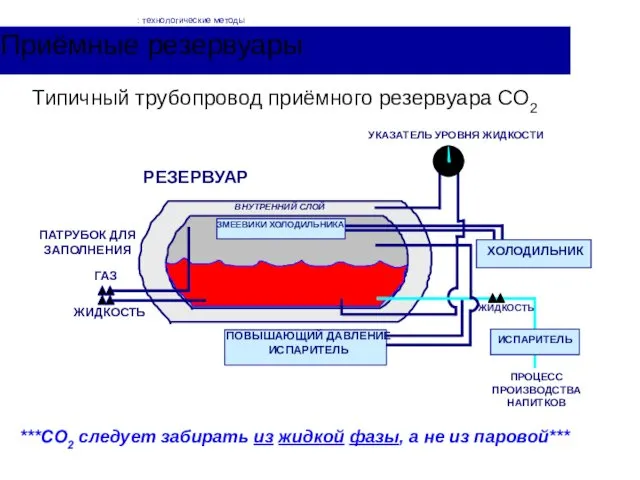

- 28. Типичный трубопровод приёмного резервуара CO2 ***CO2 следует забирать из жидкой фазы, а не из паровой*** Приёмные

- 29. Материалы, пригодные для работы с CO2 Бесшовная стальная труба с резьбой, соответствующая спецификации 80 Фитинги из

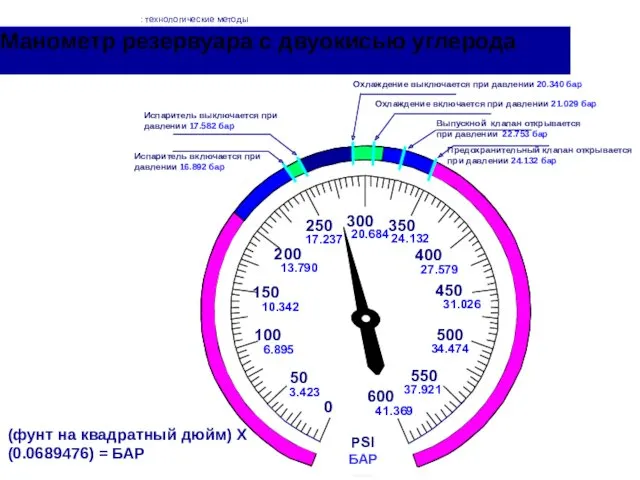

- 30. Манометр резервуара с двуокисью углерода : технологические методы (фунт на квадратный дюйм) X (0.0689476) = БАР

- 31. Повышающий давление испаритель Поддерживает рабочее давление в периоды использования пара или интенсивного забора жидкости Когда продукт

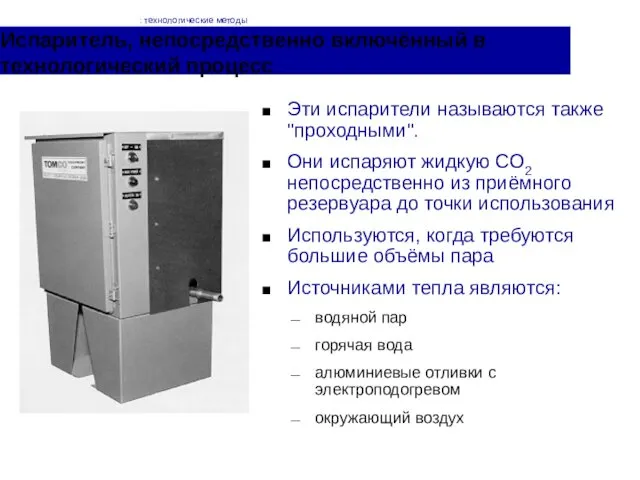

- 32. Испаритель, непосредственно включённый в технологический процесс Эти испарители называются также "проходными". Они испаряют жидкую СО2 непосредственно

- 33. Фильтрация в линии Для заводов компании PCI, получающих от поставщиков СО2 сертификаты соответствия и акты о

- 34. Для заводов компании PCI, ожидающих сертификаты соответствия и акты о проведении анализа от поставщиков СО2, требуемая

- 35. Фильтрация в линии Только что описанные системы не должны рассматриваться как главное средство очистки для любой

- 36. Завод по производству напитков: повестка дня Основы техники безопасности Получение CO2 Требования к документации и отбору

- 37. Ежедневно Проверить на утечку редукционные клапаны. Произвести необходимое обслуживание. Послушать, нет ли утечки, и проверить, нет

- 38. Еженедельно Продуть повышающие давление испарители общая процедура описана в приложении 5 подробности операций продувки следует выяснить

- 39. Ежемесячно Проверить приёмный резервуар и распределительные линии на утечки и признаки коррозии При необходимости произвести ремонт

- 40. Каждые шесть месяцев Провентилировать паровую сторону приёмного резервуара, чтобы удалить скопления инертных газов (азота, водорода, моноокиси

- 41. Ежегодно Составить подробный отчёт о проверке устройства Настоятельно рекомендуется проведение проверки третьей стороной (например, продавцом CO2)

- 42. Очистка Вообще говоря, чистить баллоны и распределительные линии не нужно. Уже описанные процедуры вентиляции и продувки

- 43. Процедура пробоотбора Первичный вариант жидкая СО2 в баллоне высокого давления Можно проверить все параметры технических условий

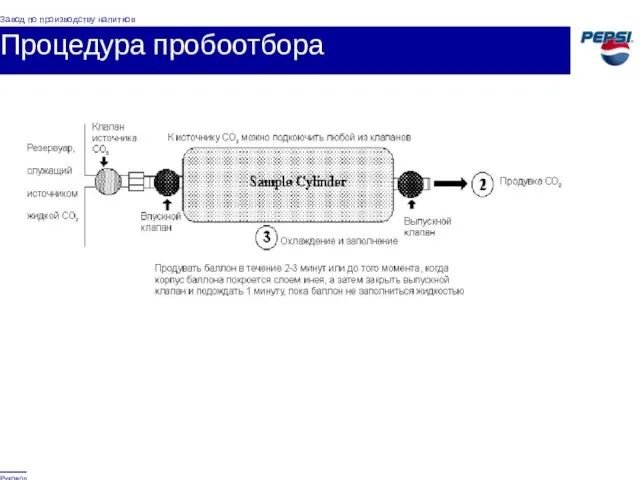

- 44. Процедура пробоотбора Вторичный вариант полиметрические пробоотборные мешки (например, Tedlar) Можно без проблем транспортировать по воздуху Обычно

- 45. Что нельзя тестировать с помощью мешков? Воду Кислород Нелетучий остаток Масло и консистентную смазку Вкус, запах

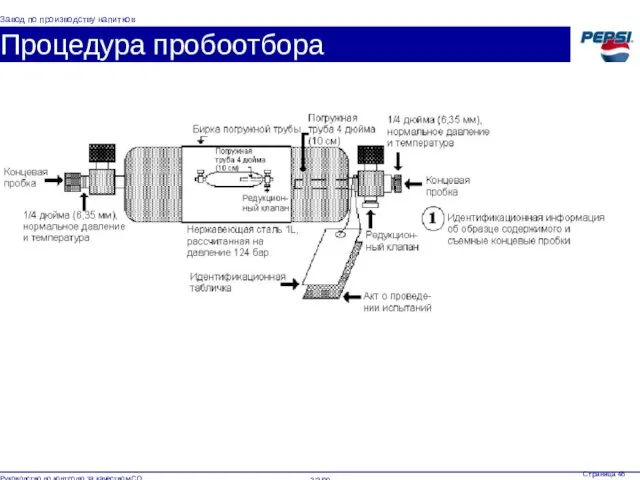

- 46. Процедура пробоотбора

- 47. Процедура пробоотбора

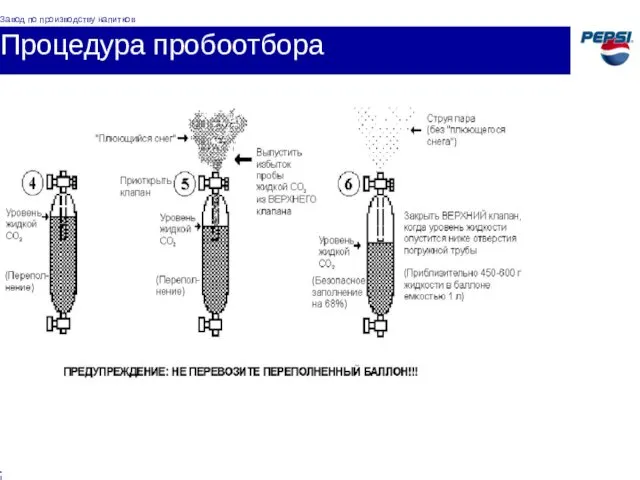

- 48. Процедура пробоотбора

- 49. Процедура пробоотбора

- 51. Скачать презентацию

Показатели надежности невосстанавливаемых и восстанавливаемых объектов

Показатели надежности невосстанавливаемых и восстанавливаемых объектов Дидактические игры на уроках химии и биологии

Дидактические игры на уроках химии и биологии Микропротезирование. Вкладки, виниры. Штифтовый зуб

Микропротезирование. Вкладки, виниры. Штифтовый зуб Экологические зарисовки

Экологические зарисовки Масленица

Масленица Обобщение опыта: Развитие мелкой моторики и координации движений рук у детей младшего дошкольного возраста через игры и специальные упражнения

Обобщение опыта: Развитие мелкой моторики и координации движений рук у детей младшего дошкольного возраста через игры и специальные упражнения Анатомо-физиологические особенности дыхательной системы у детей

Анатомо-физиологические особенности дыхательной системы у детей Отравляющие вещества раздражающего действии. Клиника, диагностика, лечение

Отравляющие вещества раздражающего действии. Клиника, диагностика, лечение Металургiйний комплекс України

Металургiйний комплекс України Презентация Красная книга Саратовской области

Презентация Красная книга Саратовской области Современные гаджеты для дома

Современные гаджеты для дома Levi Strauss & Co. brand

Levi Strauss & Co. brand Обогащение бериллиевых руд. Обогащение руд и россыпей редкоземельных металлов и тория

Обогащение бериллиевых руд. Обогащение руд и россыпей редкоземельных металлов и тория Своя игра

Своя игра سياحة علاجية

سياحة علاجية Фибрилляция предсердий и её лечение

Фибрилляция предсердий и её лечение Химически опасные объекты

Химически опасные объекты преподавание регионального компонента в курсе экономической географии России

преподавание регионального компонента в курсе экономической географии России Оформление групповой комнаты

Оформление групповой комнаты Презентация к классному часу Великие женщины России

Презентация к классному часу Великие женщины России Формирование грамматически правильной речи. Дидактическая игра Чудесный мешочек

Формирование грамматически правильной речи. Дидактическая игра Чудесный мешочек Композицияның басты бөлігі

Композицияның басты бөлігі Проект Использование приёмов мультимедиа-технологий в логопедической работе. На примере занятия по развитию речи по теме: Зима

Проект Использование приёмов мультимедиа-технологий в логопедической работе. На примере занятия по развитию речи по теме: Зима Светодиоды. История создания светодиодов

Светодиоды. История создания светодиодов Windows Server 2012 R2

Windows Server 2012 R2 Основы логики

Основы логики класс Окружающий мир (1)

класс Окружающий мир (1) Сущность железобетонных конструкций

Сущность железобетонных конструкций