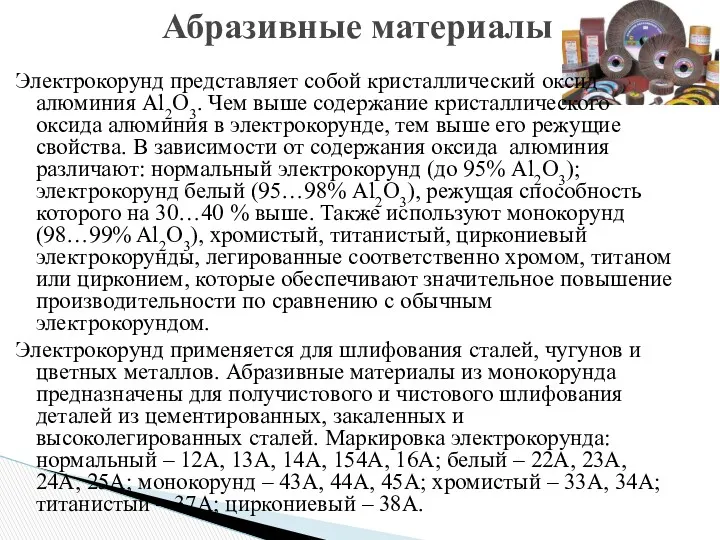

Электрокорунд представляет собой кристаллический оксид алюминия Al2O3. Чем выше содержание кристаллического

оксида алюминия в электрокорунде, тем выше его режущие свойства. В зависимости от содержания оксида алюминия различают: нормальный электрокорунд (до 95% Al2O3); электрокорунд белый (95…98% Al2O3), режущая способность которого на 30…40 % выше. Также используют монокорунд (98…99% Al2O3), хромистый, титанистый, циркониевый электрокорунды, легированные соответственно хромом, титаном или цирконием, которые обеспечивают значительное повышение производительности по сравнению с обычным электрокорундом.

Электрокорунд применяется для шлифования сталей, чугунов и цветных металлов. Абразивные материалы из монокорунда предназначены для получистового и чистового шлифования деталей из цементированных, закаленных и высоколегированных сталей. Маркировка электрокорунда: нормальный – 12А, 13А, 14А, 154А, 16А; белый – 22А, 23А, 24А, 25А; монокорунд – 43А, 44А, 45А; хромистый – 33А, 34А; титанистый – 37А; циркониевый – 38А.

Абразивные материалы

Базовые эмоции

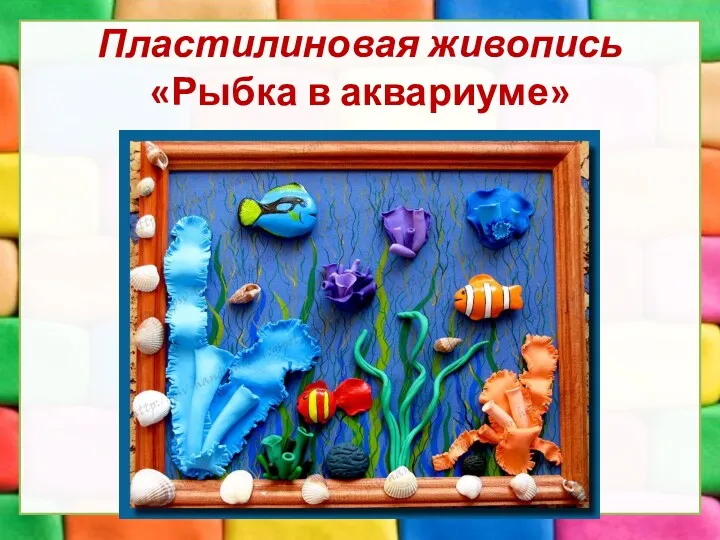

Базовые эмоции Пластилиновая живопись Рыбка в аквариуме

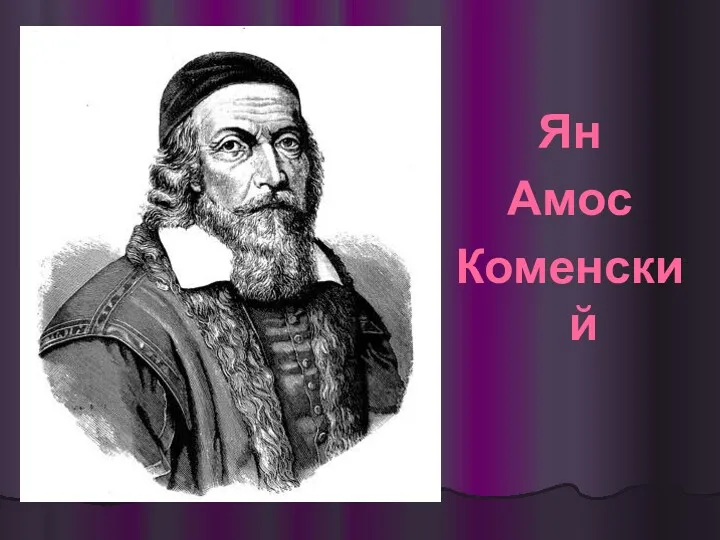

Пластилиновая живопись Рыбка в аквариуме Ян Амос Коменский

Ян Амос Коменский Проект Образование для родителей

Проект Образование для родителей 12 апреля – День космонавтики

12 апреля – День космонавтики Внеклассное мероприятие к 70-летию Великой Победы

Внеклассное мероприятие к 70-летию Великой Победы 70 лет Кемеровской области

70 лет Кемеровской области Презентация Правила дорожного движения

Презентация Правила дорожного движения Памятка по оформлению краткой записи к задачам 1-2 класс

Памятка по оформлению краткой записи к задачам 1-2 класс Презентация Игротека. Звук Л №4

Презентация Игротека. Звук Л №4 Артериалды гипертензия кезінде калийді қолдану тиімділігі

Артериалды гипертензия кезінде калийді қолдану тиімділігі Назови одним словом

Назови одним словом Складнопідрядне речення з підрядними допустовими

Складнопідрядне речення з підрядними допустовими Система технического нормирования и стандартизации Республики Беларусь

Система технического нормирования и стандартизации Республики Беларусь Школа дошколят Звонкие ладошки занятие 2

Школа дошколят Звонкие ладошки занятие 2 Информационные технологии в бухгалтерском учете

Информационные технологии в бухгалтерском учете Ограждение машин и механизмов

Ограждение машин и механизмов Степень окисления элементов

Степень окисления элементов Акустический гнозис. Сенсорные и гностические слуховые расстройства. Исследование слухового гнозиса

Акустический гнозис. Сенсорные и гностические слуховые расстройства. Исследование слухового гнозиса Теплотехнические расчёты изотермических вагонов и контейнеров

Теплотехнические расчёты изотермических вагонов и контейнеров Исторический ликбез. Оливер Кромвель, или Лорд-протектор Англии, Шотландии и Ирландии

Исторический ликбез. Оливер Кромвель, или Лорд-протектор Англии, Шотландии и Ирландии Интернет - викторина Новый год шагает по планете

Интернет - викторина Новый год шагает по планете Понятие, признаки,структура нормы права

Понятие, признаки,структура нормы права Исследование теплового метода неразрушающего контроля качества двухслойных изделий из сплава алюминия с полиамидным покрытием

Исследование теплового метода неразрушающего контроля качества двухслойных изделий из сплава алюминия с полиамидным покрытием Входные устройства при различной связи с антенной

Входные устройства при различной связи с антенной Articles. In this game you have to choose the correct article to complete each sentence

Articles. In this game you have to choose the correct article to complete each sentence Физминутка Веселые смайлики

Физминутка Веселые смайлики Презентация Права ребенка Диск

Презентация Права ребенка Диск