Содержание

- 2. ПЛАН ЛЕКЦИИ: 1. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ; 2. ЛИТЬЁ В ОБОЛОЧКОВЫЕ ФОРМЫ; 3. ЛИТЬЕ В КОКИЛЬ;

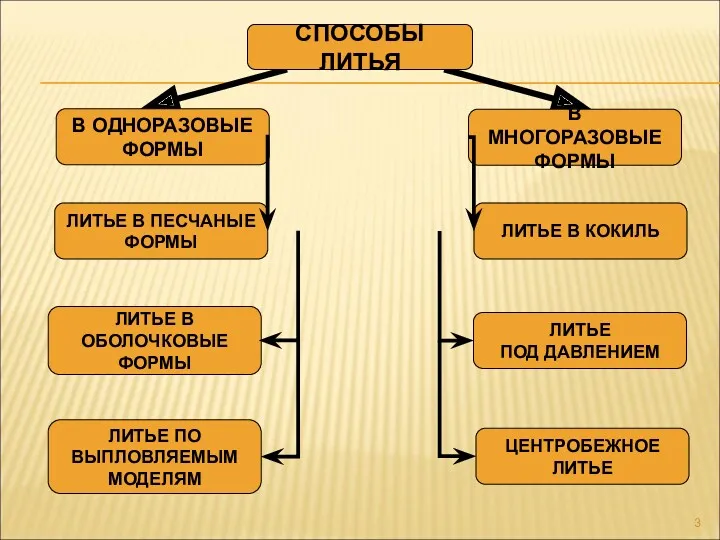

- 3. СПОСОБЫ ЛИТЬЯ В ОДНОРАЗОВЫЕ ФОРМЫ ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ ЛИТЬЕ ПО ВЫПЛОВЛЯЕМЫМ

- 4. 1. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Способ основан: на применении металлической модели (пресс-формы) из лёгкого выплавляемого материала

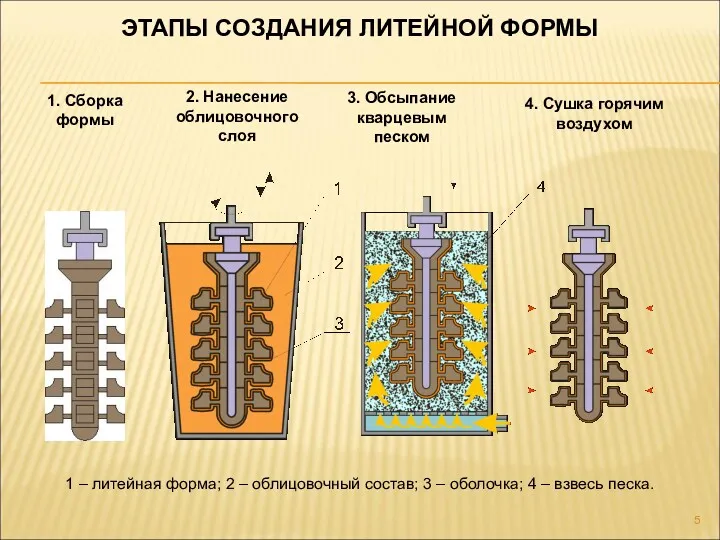

- 5. ЭТАПЫ СОЗДАНИЯ ЛИТЕЙНОЙ ФОРМЫ 4. Сушка горячим воздухом 2. Нанесение облицовочного слоя 3. Обсыпание кварцевым песком

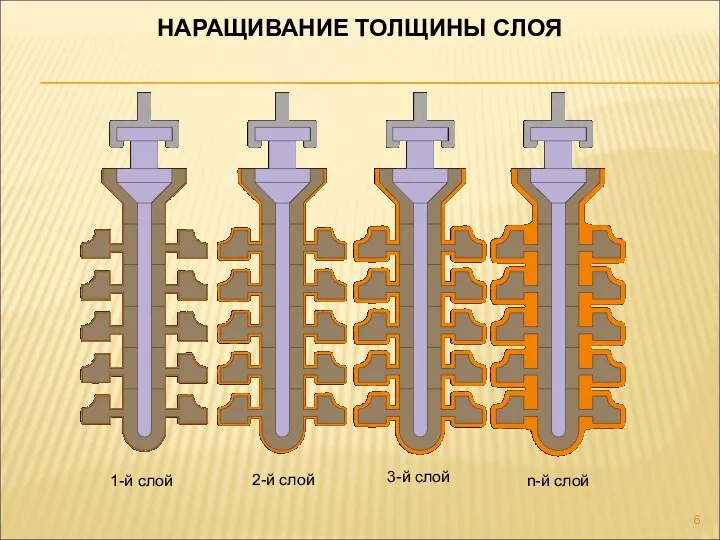

- 6. НАРАЩИВАНИЕ ТОЛЩИНЫ СЛОЯ 1-й слой 2-й слой 3-й слой n-й слой

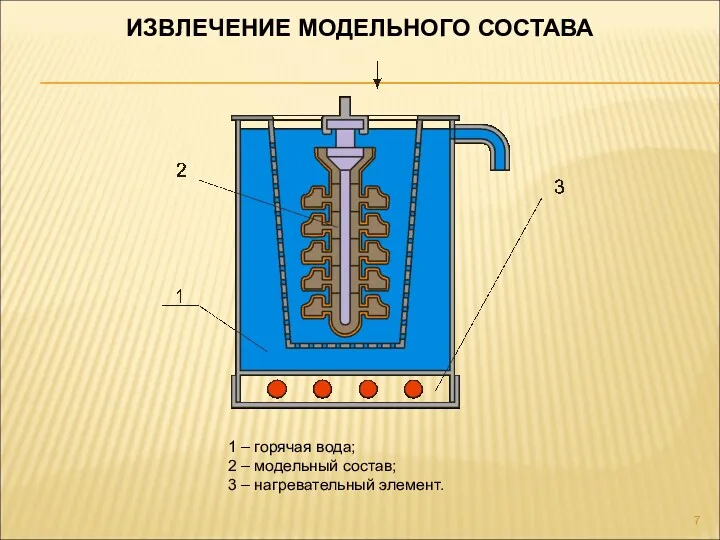

- 7. ИЗВЛЕЧЕНИЕ МОДЕЛЬНОГО СОСТАВА 1 – горячая вода; 2 – модельный состав; 3 – нагревательный элемент.

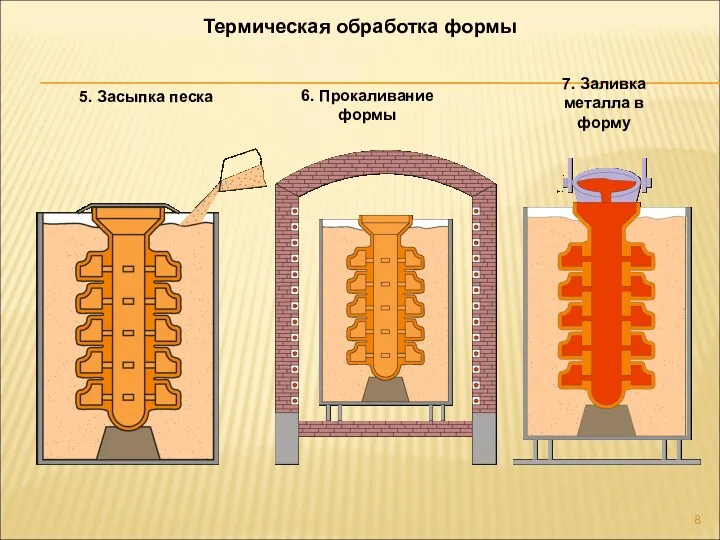

- 8. Термическая обработка формы 5. Засыпка песка 6. Прокаливание формы 7. Заливка металла в форму

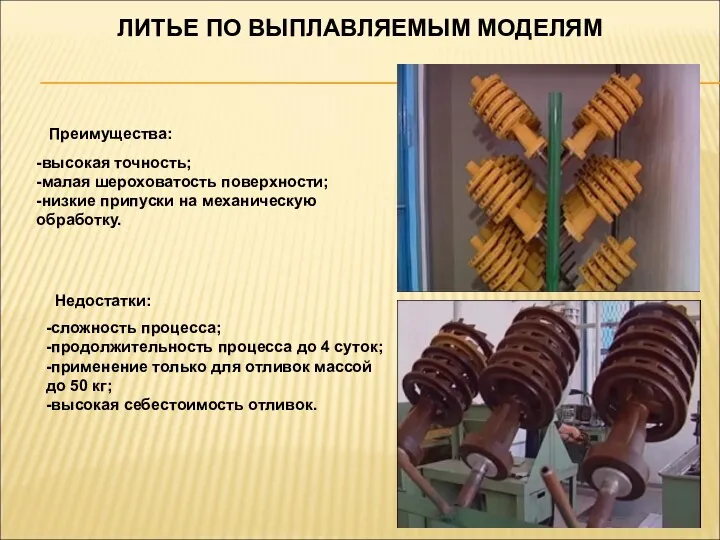

- 9. ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ -высокая точность; -малая шероховатость поверхности; -низкие припуски на механическую обработку. -сложность процесса;

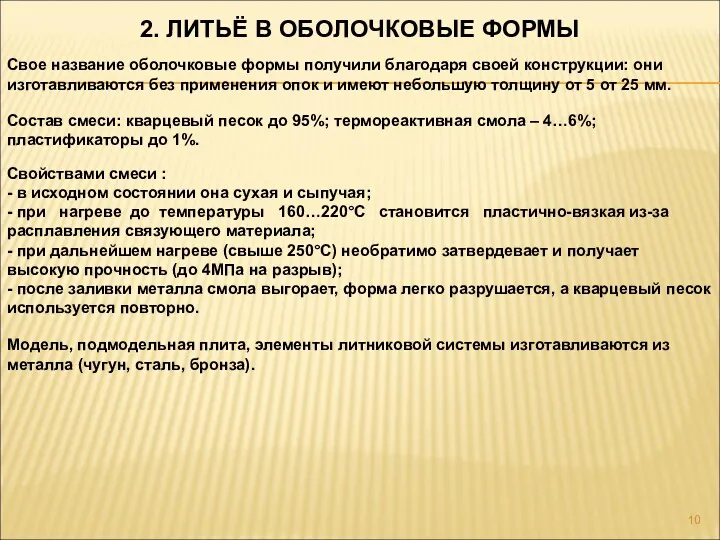

- 10. 2. ЛИТЬЁ В ОБОЛОЧКОВЫЕ ФОРМЫ Свое название оболочковые формы получили благодаря своей конструкции: они изготавливаются без

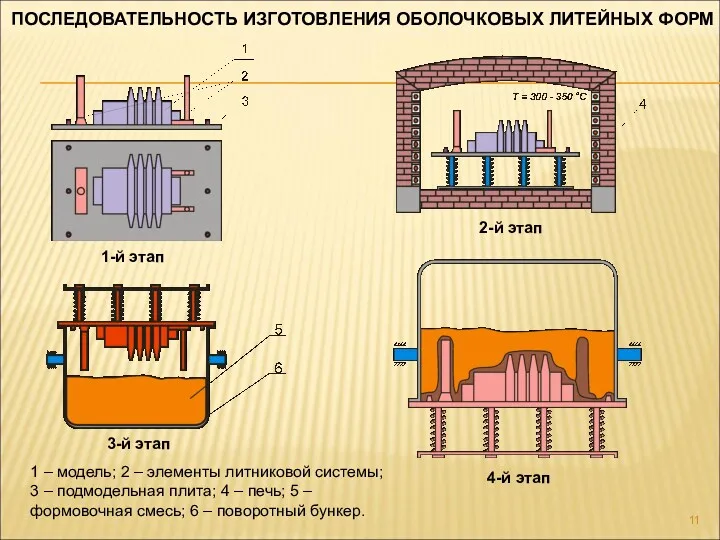

- 11. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 1 – модель; 2 – элементы литниковой системы; 3 – подмодельная

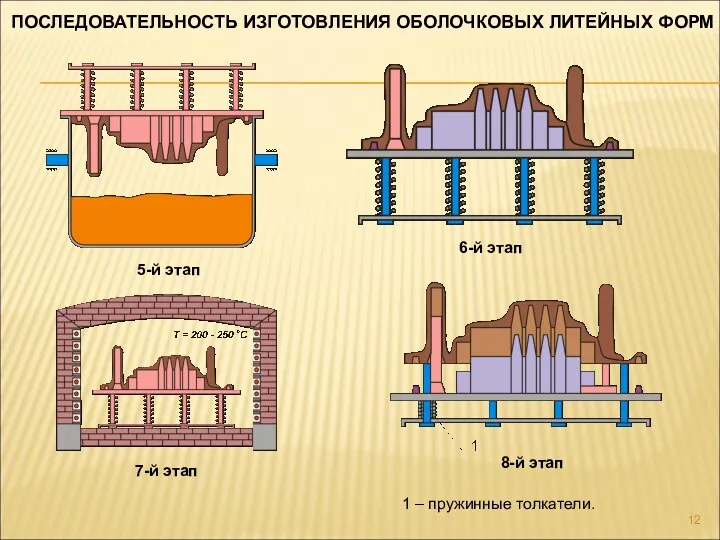

- 12. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 5-й этап 6-й этап 7-й этап 8-й этап 1 – пружинные

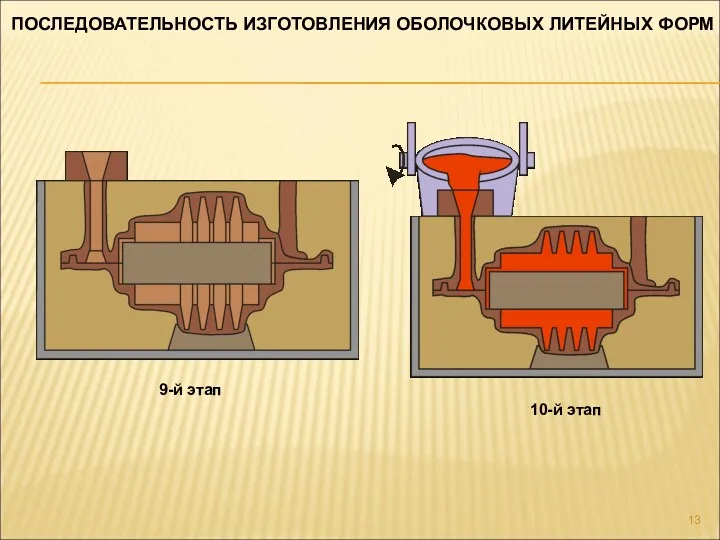

- 13. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ 9-й этап 10-й этап

- 14. Преимущества: -повышенная точность отливок и хорошее качество ее поверхности; -процесс хорошо автоматизируется; -производительность труда повышается 1,5…2

- 15. ЛИТЬЕ В МНОГОРАЗОВЫЕ ФОРМЫ ЛИТЬЕ В КОКИЛЬ ЛИТЬЕ ПОД ДАВЛЕНИЕМ ЦЕНТРОБЕЖНОЕ ЛИТЬЕ ИЗГОТОВЛЕНИЕ ОТЛИВОК В МНОГОРАЗОВЫЕ

- 16. 3. ЛИТЬЕ В КОКИЛЬ Кокиль – это закрытая металлическая литейная форма с внутренней полостью, соответствующей конфигурации

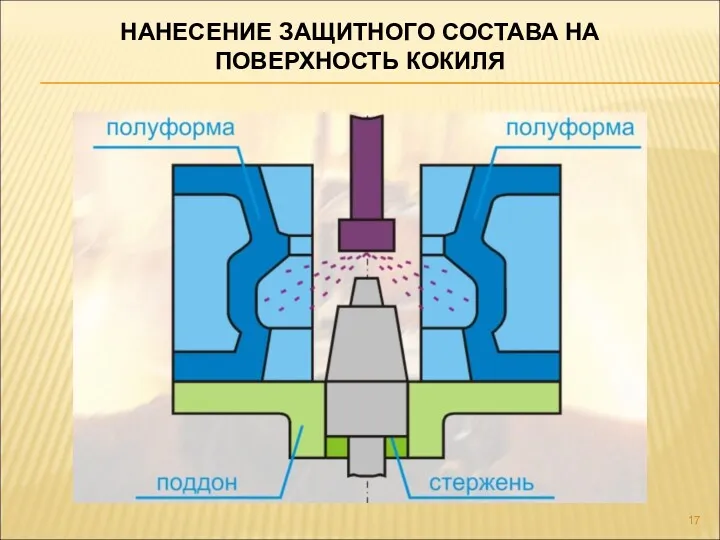

- 17. НАНЕСЕНИЕ ЗАЩИТНОГО СОСТАВА НА ПОВЕРХНОСТЬ КОКИЛЯ

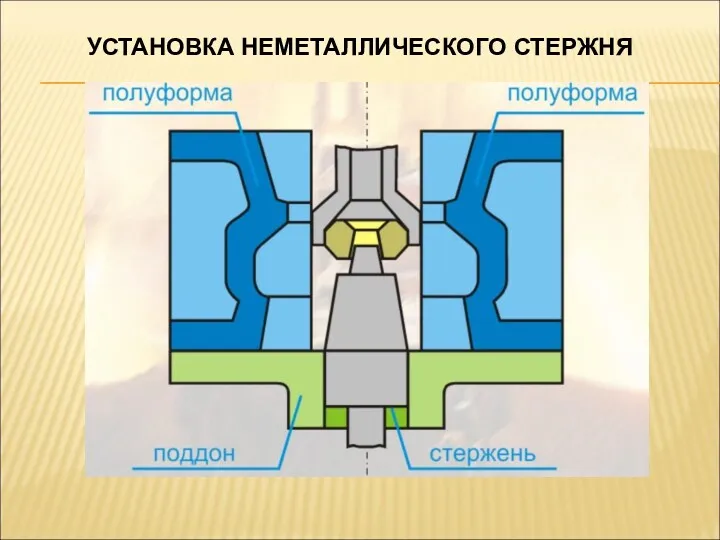

- 18. УСТАНОВКА НЕМЕТАЛЛИЧЕСКОГО СТЕРЖНЯ

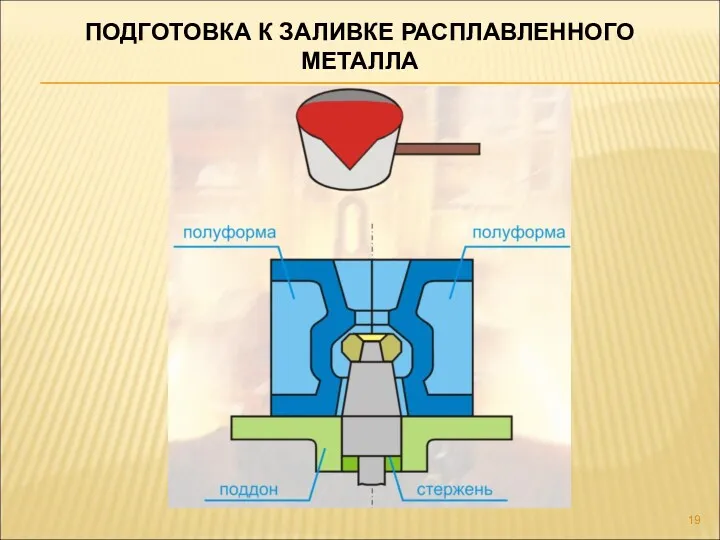

- 19. ПОДГОТОВКА К ЗАЛИВКЕ РАСПЛАВЛЕННОГО МЕТАЛЛА

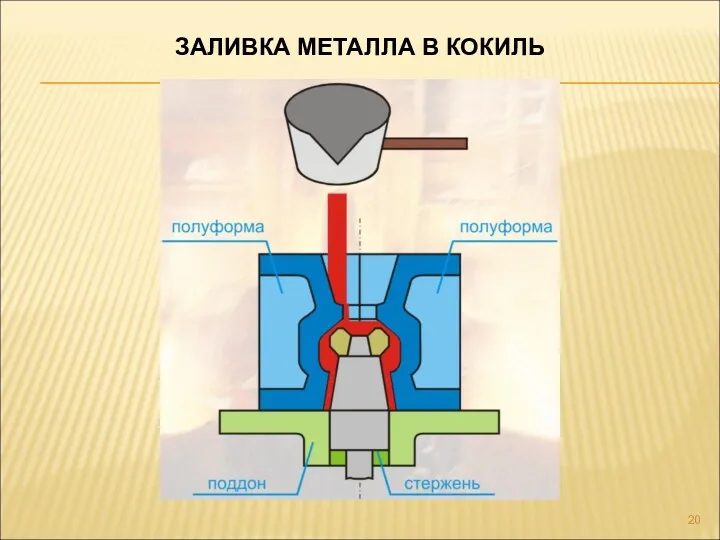

- 20. ЗАЛИВКА МЕТАЛЛА В КОКИЛЬ

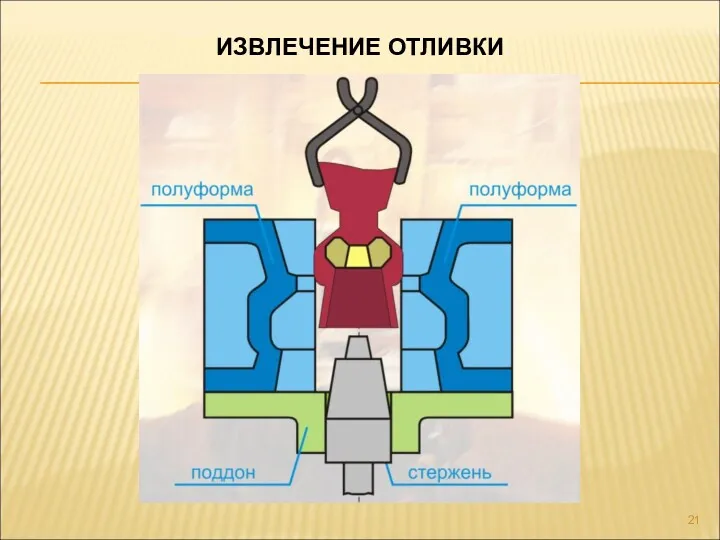

- 21. ИЗВЛЕЧЕНИЕ ОТЛИВКИ

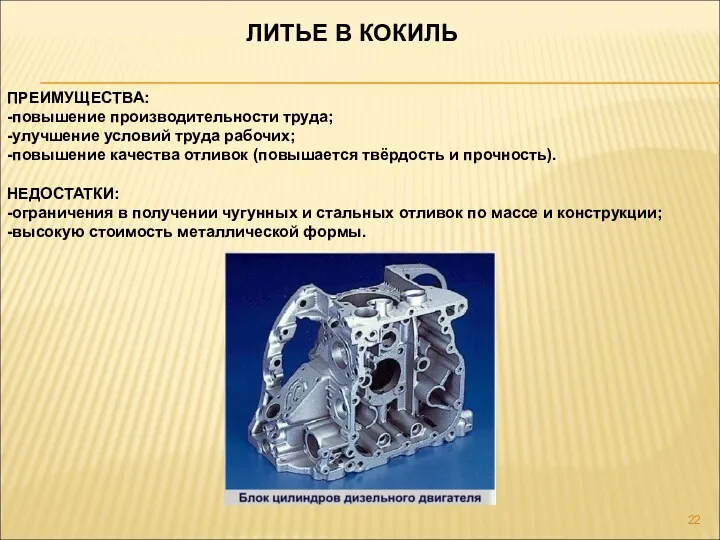

- 22. ЛИТЬЕ В КОКИЛЬ ПРЕИМУЩЕСТВА: -повышение производительности труда; -улучшение условий труда рабочих; -повышение качества отливок (повышается твёрдость

- 23. 4. ЛИТЬЕ ПОД ДАВЛЕНИЕМ Основной принцип литья под давлением заключается в том, что металл заполняет форму

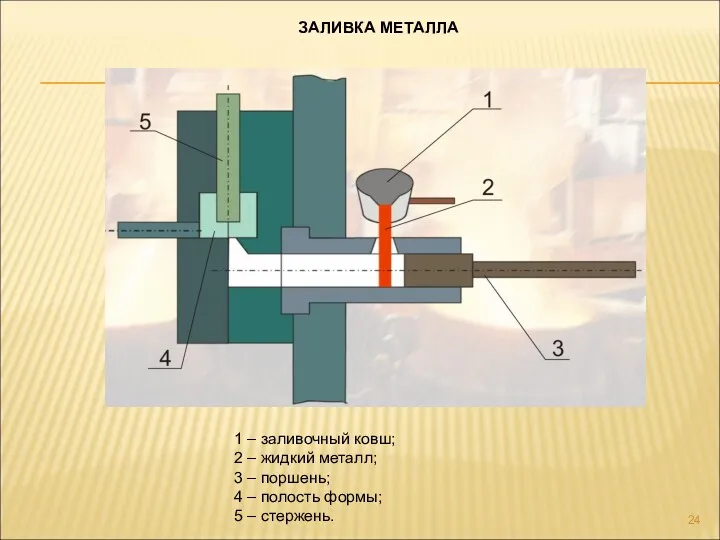

- 24. ЗАЛИВКА МЕТАЛЛА 1 – заливочный ковш; 2 – жидкий металл; 3 – поршень; 4 – полость

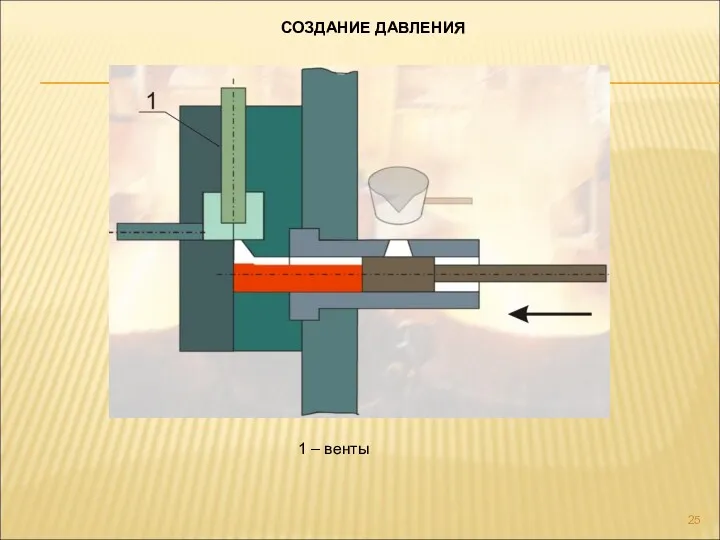

- 25. СОЗДАНИЕ ДАВЛЕНИЯ 1 – венты

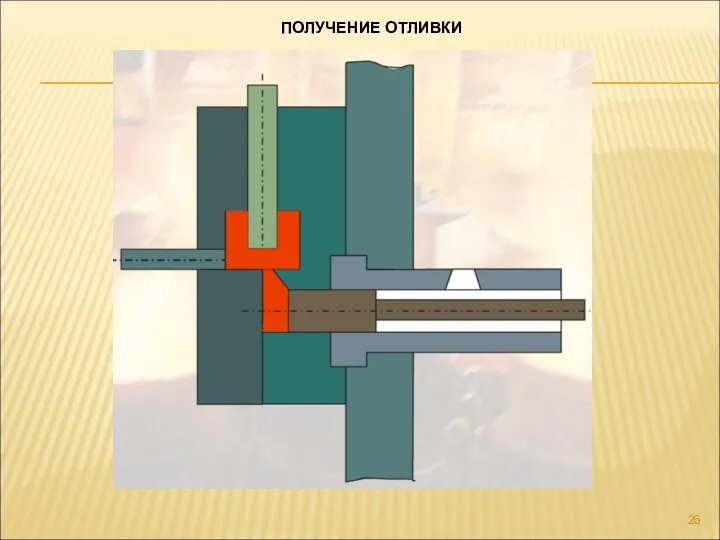

- 26. ПОЛУЧЕНИЕ ОТЛИВКИ

- 27. Преимущества: - высокая производительность; - высокая точность отливок и очень хорошее качество их поверхности. Недостатки: -

- 28. 5. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ Центробежное литье основано на использовании центробежной силы, которая создается при вращении литейной формы

- 29. Установка центробежного литья ЗАЛИВКА МЕТАЛЛА В ФОРМУ

- 30. ИЗВЛЕЧЕНИЕ ОТЛИВКИ

- 32. Скачать презентацию

Моя мини визитная карточка

Моя мини визитная карточка Горючие сланцы

Горючие сланцы Ассамблеи и гулянья в эпоху Петра

Ассамблеи и гулянья в эпоху Петра Презентация Покормите птиц зимой

Презентация Покормите птиц зимой Блокада Ленинграда

Блокада Ленинграда Решение простейших тригонометрических уравнений

Решение простейших тригонометрических уравнений Макет кімнати

Макет кімнати Раціональне використання вод

Раціональне використання вод Презентация без названия

Презентация без названия Родительское собрание

Родительское собрание Экологическая проблема в России загрязнение рек и озер

Экологическая проблема в России загрязнение рек и озер Презентация Проект Экологическое содружество

Презентация Проект Экологическое содружество Белоярская АЭС

Белоярская АЭС Антитела. 6 курс

Антитела. 6 курс Фармацевтическая опека при катастрофах, неотложных состояниях, первой доврачебной помощи в военное и мирное время

Фармацевтическая опека при катастрофах, неотложных состояниях, первой доврачебной помощи в военное и мирное время Производственные запасы

Производственные запасы Центральная нервная система

Центральная нервная система Сатылым алып келетін видео

Сатылым алып келетін видео Презентация по географии История геральдики Костромской области

Презентация по географии История геральдики Костромской области Презентация Детям о дне Победы

Презентация Детям о дне Победы Непростая история простого карандаша. 4 класс

Непростая история простого карандаша. 4 класс Архитектурные памятники Санкт-Петербурга

Архитектурные памятники Санкт-Петербурга Отын-энергетика кешені

Отын-энергетика кешені Наша Олимпиада.

Наша Олимпиада. 20231001_prezentatsiya_k_uroku_imya_sushchestvitelnoe_ped_debyut

20231001_prezentatsiya_k_uroku_imya_sushchestvitelnoe_ped_debyut Гнойная инфекция

Гнойная инфекция Экономический рост и развитие стран

Экономический рост и развитие стран День рождения 1 А класса

День рождения 1 А класса