Содержание

- 2. Так как обычным способом устранения отказов в эксплуатации ЛА является замена отказавшего изделия, предполагающая предварительную разборку

- 3. Сборка – процесс последовательного образование соединений составных частей изделия в сборочные единицы, а сборочных единиц –

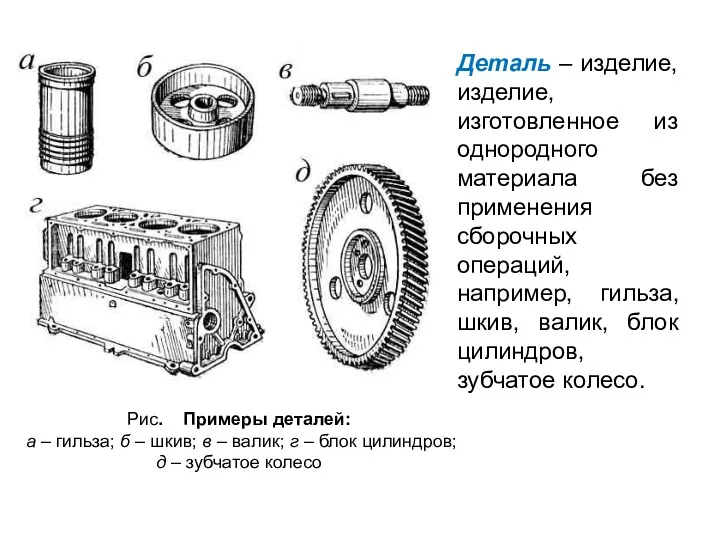

- 4. Деталь – изделие, изделие, изготовленное из однородного материала без применения сборочных операций, например, гильза, шкив, валик,

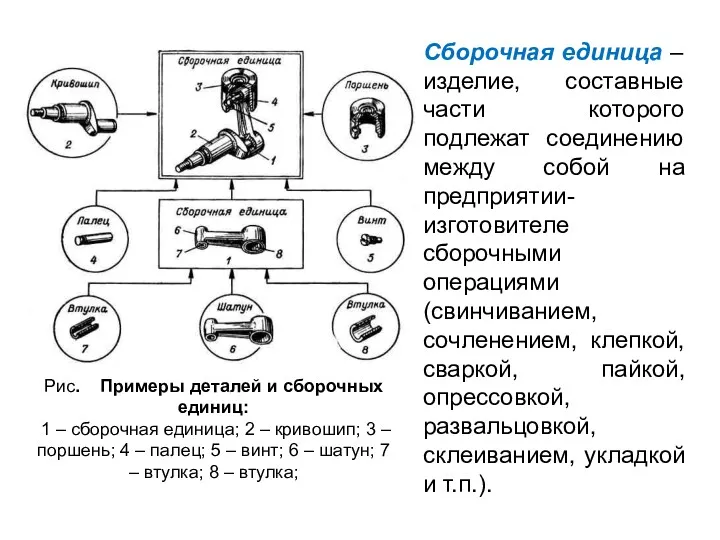

- 5. Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием,

- 6. Перед сборкой узлов или агрегатов выполняют подготовительные операции: комплектование деталей и узлов, изготовленных на предприятии-изготовителе агрегата

- 7. Комплектование агрегатов (машин) деталями, узлами и покупными изделиями производят при подготовке их к сборке. Детали подбирают

- 8. Промывка деталей и узлов объекта сборки необходима, так как в процессе изготовления они загрязняются формовочными материалами,

- 9. Клеймение деталей и узлов производится согласно технологическим требованиям. При клеймении на носят: номера машины и комплекта;

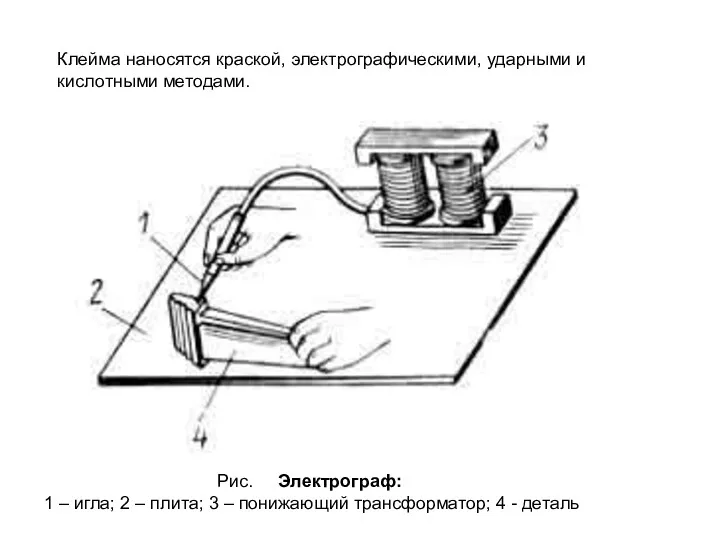

- 10. Клейма наносятся краской, электрографическими, ударными и кислотными методами. Рис. Электрограф: 1 – игла; 2 – плита;

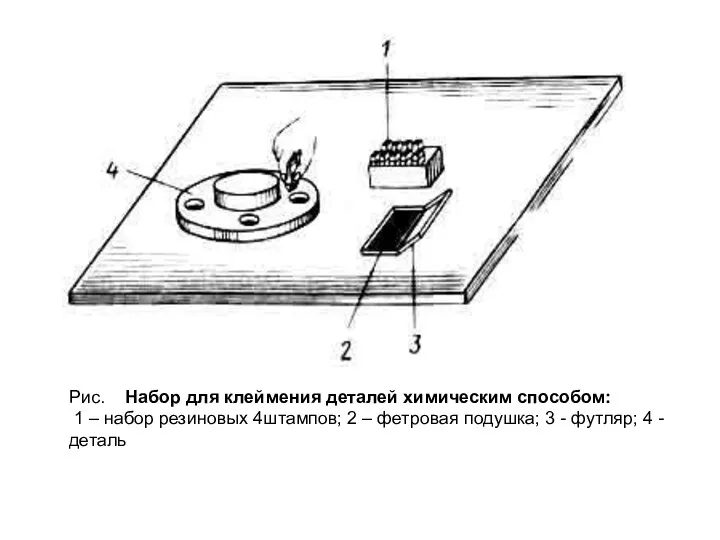

- 11. Рис. Набор для клеймения деталей химическим способом: 1 – набор резиновых 4штампов; 2 – фетровая подушка;

- 12. Перед сборкой нужно обязательно проверить, хорошо ли промыты и очищены детали, не засорены ли отверстия и

- 13. Рис. Схема технологического процесса сборки авиационного двигателя и состав его основных операций

- 14. Сборка может быть выполнена методами полной взаимозаменяемости, неполной (частичной, ограниченной) взаимозаменяемости, выборочным, селективным, с применением компенсаторов

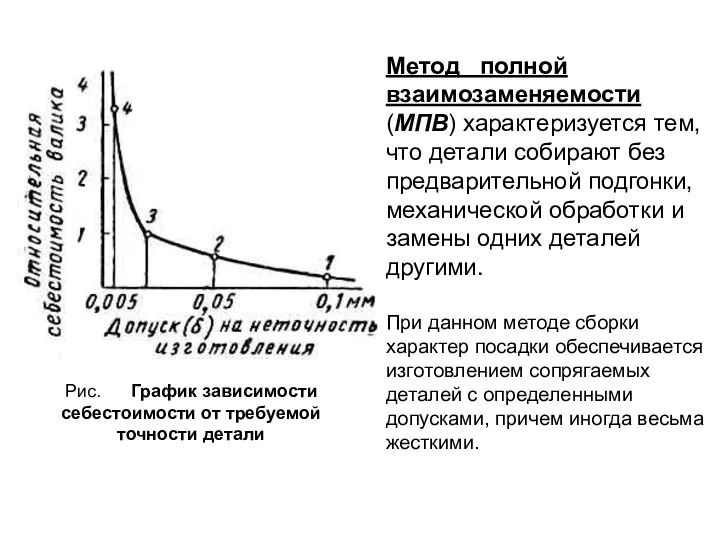

- 15. Метод полной взаимозаменяемости (МПВ) характеризуется тем, что детали собирают без предварительной подгонки, механической обработки и замены

- 16. К преимуществам данного метода (МПВ) относится: упрощение организации поточной сборки, возможность широкой кооперации предприятий, упрощение изготовления

- 17. Метод неполной (частичной, ограниченной) взаимозаменяемости (МНВ) заключается в том, что требуемую точность замыкающего звена размерной цепи

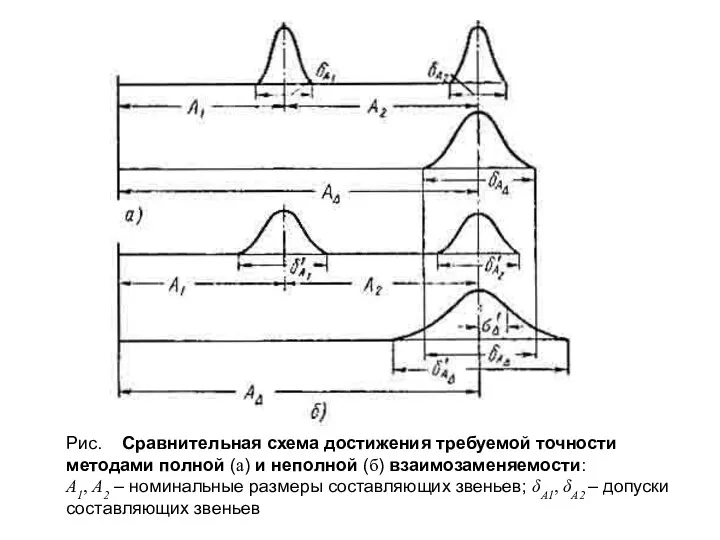

- 18. Рис. Сравнительная схема достижения требуемой точности методами полной (а) и неполной (б) взаимозаменяемости: А1, А2 –

- 19. Преимущества данного метода (МНВ) сборки такие же, как и у метода сборки с полной взаимозаменяемостью. При

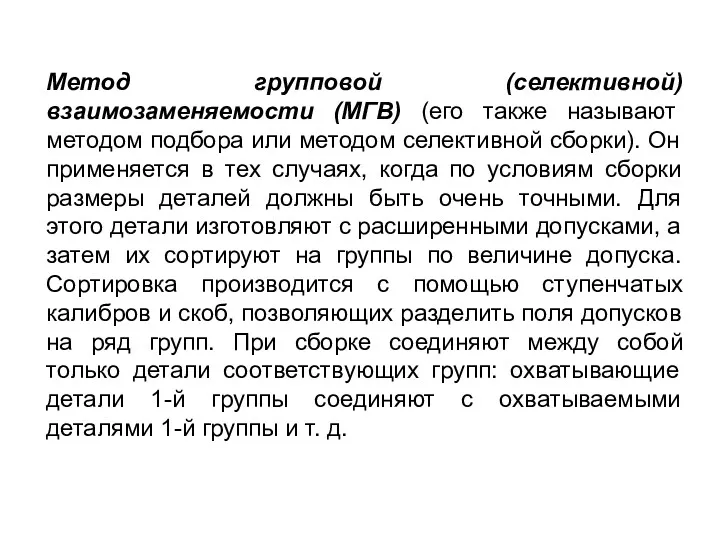

- 20. Метод групповой (селективной) взаимозаменяемости (МГВ) (его также называют методом подбора или методом селективной сборки). Он применяется

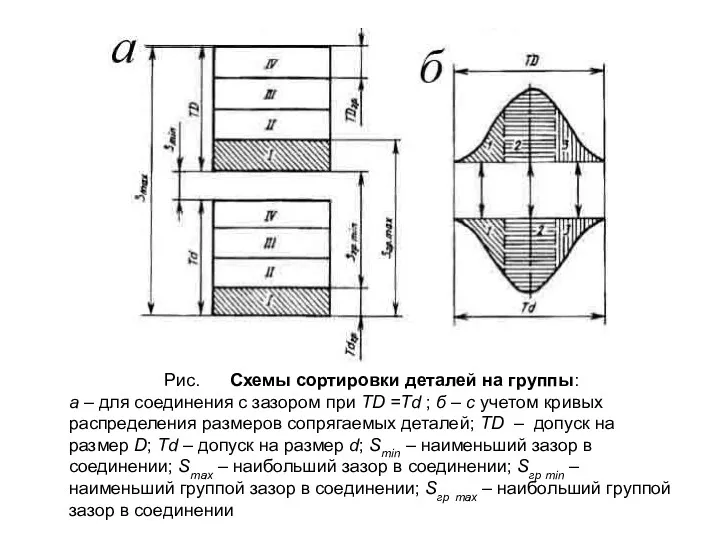

- 21. Рис. Схемы сортировки деталей на группы: а – для соединения с зазором при TD =Td ;

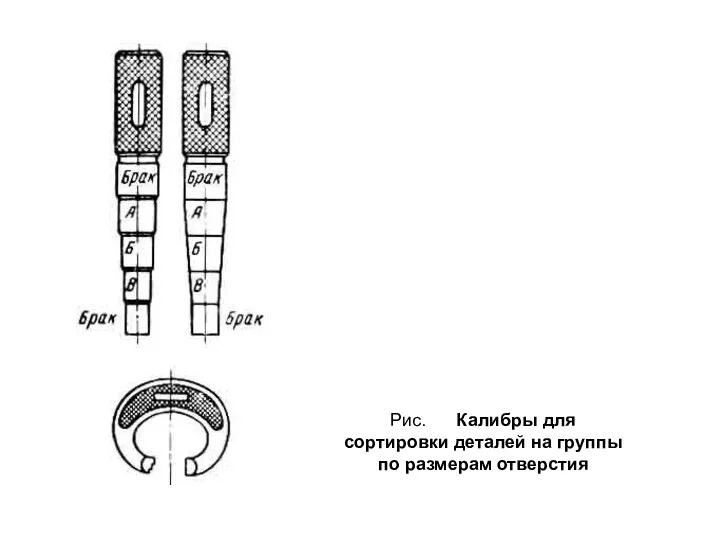

- 22. Рис. Калибры для сортировки деталей на группы по размерам отверстия

- 23. К преимуществам метода сборки с групповой взаимозаменяемостью (МГВ) относится возможность достижения высокой точности замыкающего размера при

- 24. Сборку с групповой взаимозаменяемостью обычно используют в массовом и крупносерийном производстве для малозвенных (три-четыре звена) размерных

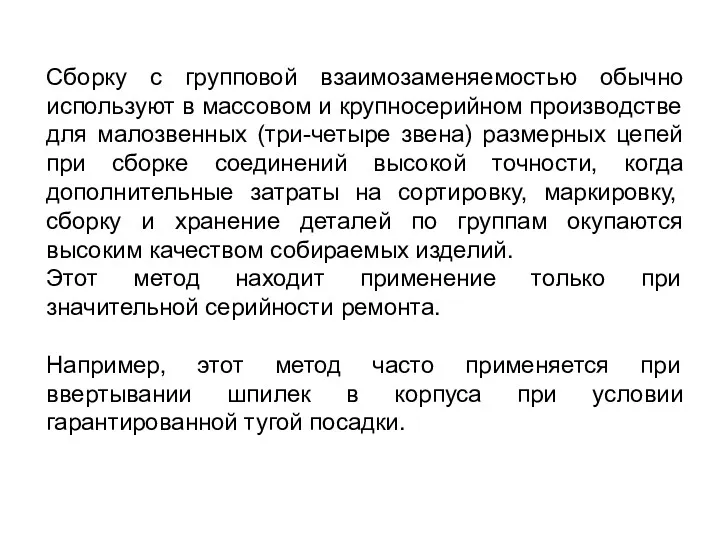

- 25. Пример селективной сборки – сборки методом групповой взаимозаменяемости. Допустим, что в призматических направляющих (рис.) должен быть

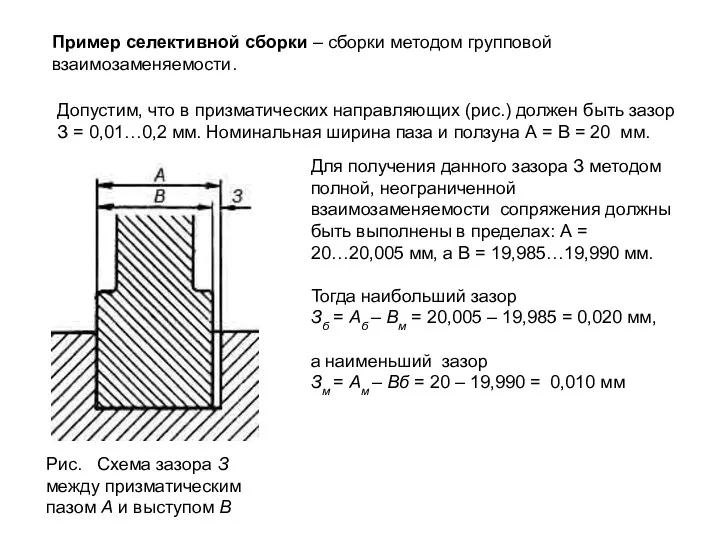

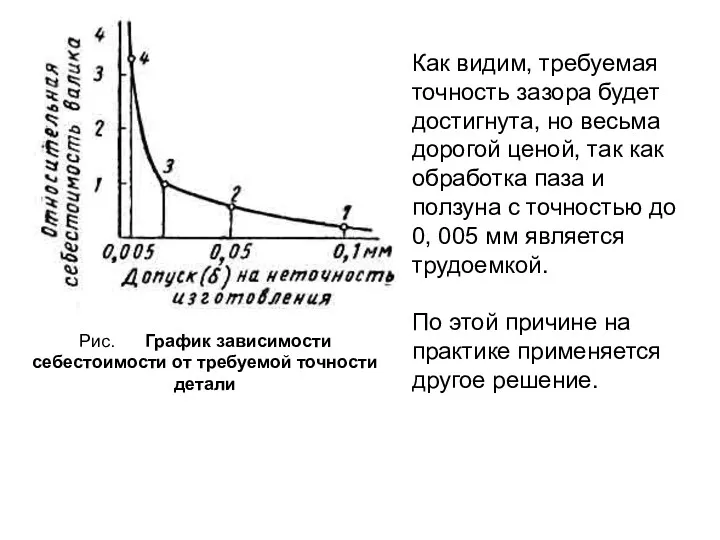

- 26. Как видим, требуемая точность зазора будет достигнута, но весьма дорогой ценой, так как обработка паза и

- 27. Точность размеров деталей понижается , например, в четыре раза, так, чтобы А = 20…20,020; В =

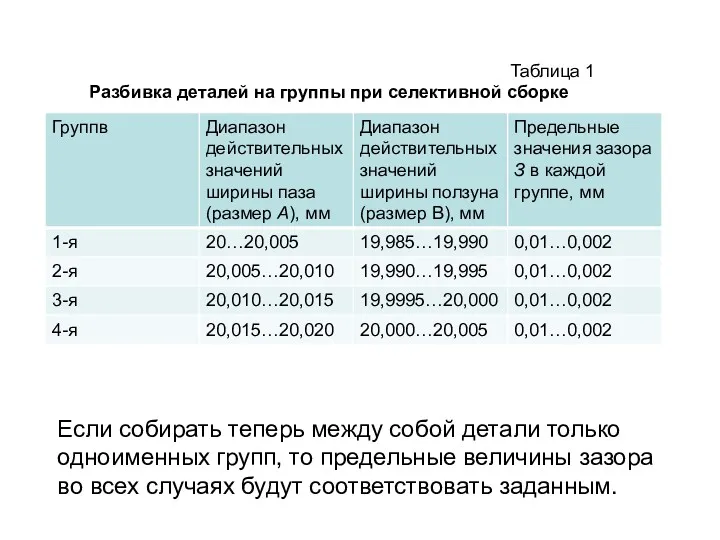

- 28. Таблица 1 Разбивка деталей на группы при селективной сборке Если собирать теперь между собой детали только

- 29. Таким образом, повторимся, преимущества селективной сборки заключаются в возможности понижения точности сопряженных деталей при сохранении требуемой

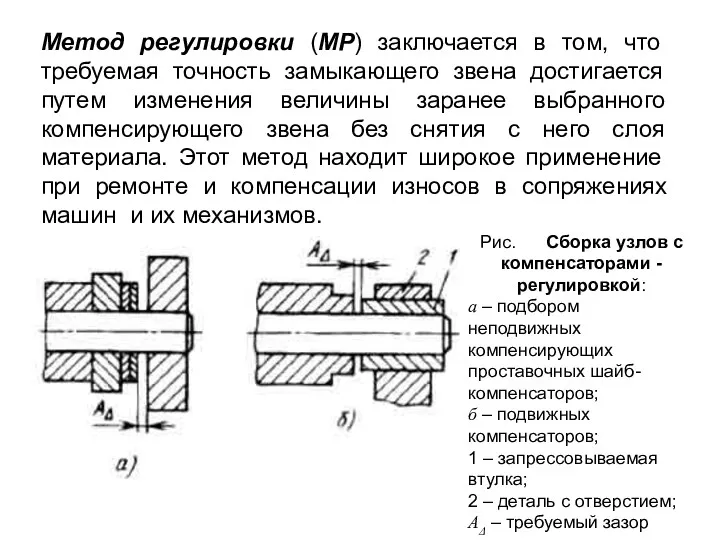

- 30. Метод регулировки (МР) заключается в том, что требуемая точность замыкающего звена достигается путем изменения величины заранее

- 31. Рис. Компенсаторы: 1 – кольцо; 2 – планка; 3 – клин Компенсаторы – дополнительные детали в

- 32. К преимуществам метода сборки с регулированием относится возможность: назначения экономически целесообразных допусков на составляющие размеры цепи;

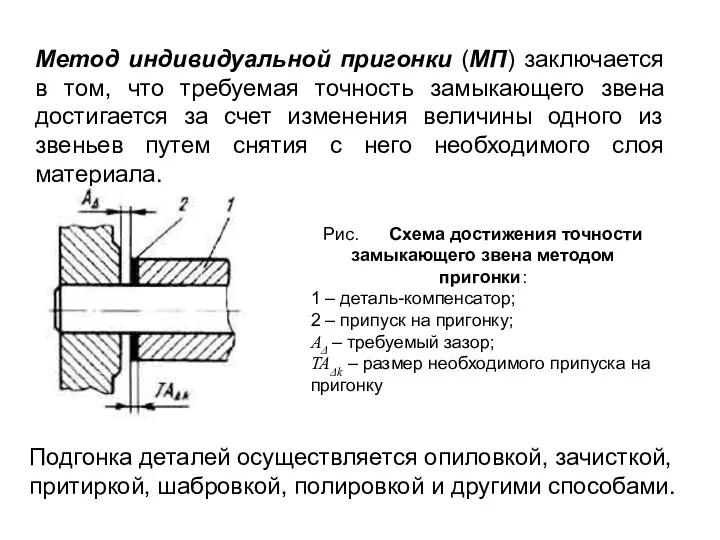

- 33. Метод индивидуальной пригонки (МП) заключается в том, что требуемая точность замыкающего звена достигается за счет изменения

- 35. Скачать презентацию

Реальное и виртуальное в философии

Реальное и виртуальное в философии cb42fe644f33b9eb

cb42fe644f33b9eb Внутриутробные инфекции

Внутриутробные инфекции Отложенный перенос эмбрионов – новые перспективы

Отложенный перенос эмбрионов – новые перспективы Знакомство дошкольников с дорожными знаками.

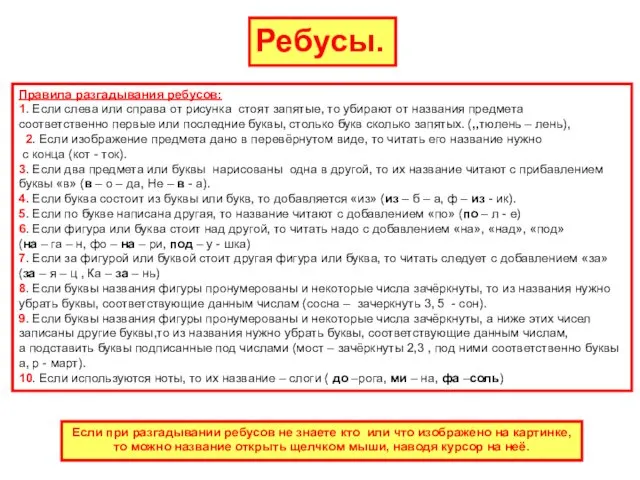

Знакомство дошкольников с дорожными знаками. Ребусы

Ребусы 0e0c7fd201832f92

0e0c7fd201832f92 Организация работы по предупреждению детского дорожно-транспортного травматизма в средней группе

Организация работы по предупреждению детского дорожно-транспортного травматизма в средней группе Презентация Особенности организации внеурочной деятельности при работе с детьми с повышенной мотивацией

Презентация Особенности организации внеурочной деятельности при работе с детьми с повышенной мотивацией Семиотический методологический подход к коммуникации

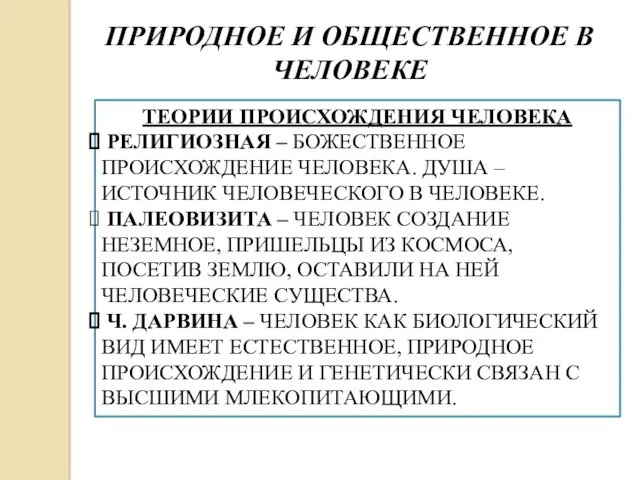

Семиотический методологический подход к коммуникации Природное и общественное в человеке. Теории происхождения человека

Природное и общественное в человеке. Теории происхождения человека дидактическая играМой город

дидактическая играМой город Реализация и мониторинг внеурочной деятельности (презентация)

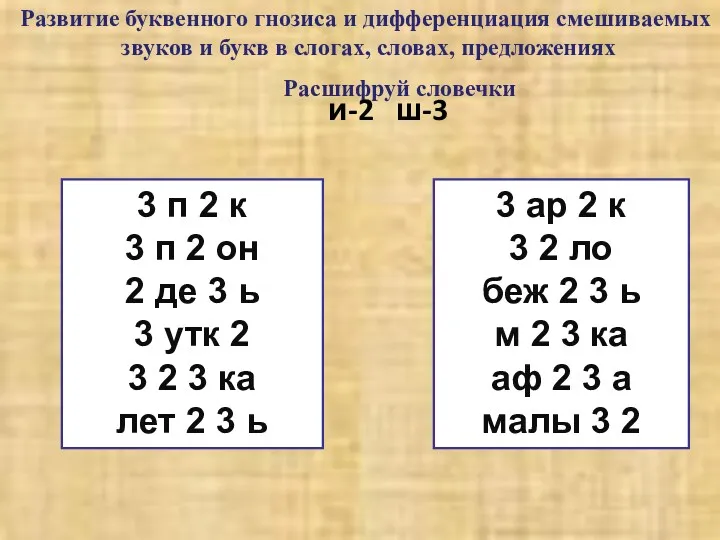

Реализация и мониторинг внеурочной деятельности (презентация) Презентация к ЦОР. Тема:Развитие буквенного гнозиса и дифференциация смешиваемых звуков и букв в слогах, словах.

Презентация к ЦОР. Тема:Развитие буквенного гнозиса и дифференциация смешиваемых звуков и букв в слогах, словах. Тепловые явления. Методы вычисления количества выделенной или поглощенной теплоты

Тепловые явления. Методы вычисления количества выделенной или поглощенной теплоты Правоохранительные органы Российской Федерации

Правоохранительные органы Российской Федерации Приёмы сжатия текста

Приёмы сжатия текста Отын энергетикалық кешен. Кешеннің ерекшелігі мен маңызы. Мұнай және газ өнеркәсібі. Көмір өнеркәсібі. Электр қуаты

Отын энергетикалық кешен. Кешеннің ерекшелігі мен маңызы. Мұнай және газ өнеркәсібі. Көмір өнеркәсібі. Электр қуаты Презентация Периодическая система химических элементов Д.И. Менделеева

Презентация Периодическая система химических элементов Д.И. Менделеева ИМИДЖ УЧИТЕЛЯ. Диск

ИМИДЖ УЧИТЕЛЯ. Диск Что такое световозвращатели. Для школ

Что такое световозвращатели. Для школ Основная документация педагога-психолога ДОУ

Основная документация педагога-психолога ДОУ Екологічне виховання молодших школярів на уроках природознавства та української мови

Екологічне виховання молодших школярів на уроках природознавства та української мови Топонимика и микротопонимика городского округа города Шахунья

Топонимика и микротопонимика городского округа города Шахунья Научные революции в естествознании и формирование научной картины мира

Научные революции в естествознании и формирование научной картины мира Система счисления древней Руси

Система счисления древней Руси Атлас педагогических идей

Атлас педагогических идей Методы решения иррациональных уравнений

Методы решения иррациональных уравнений