Содержание

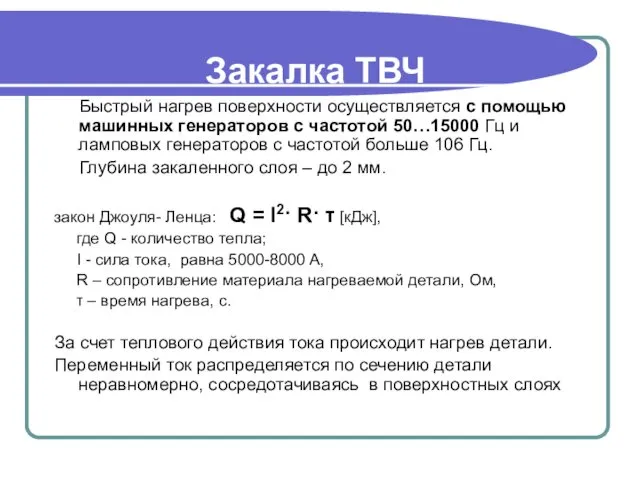

- 2. Закалка ТВЧ Быстрый нагрев поверхности осуществляется с помощью машинных генераторов с частотой 50…15000 Гц и ламповых

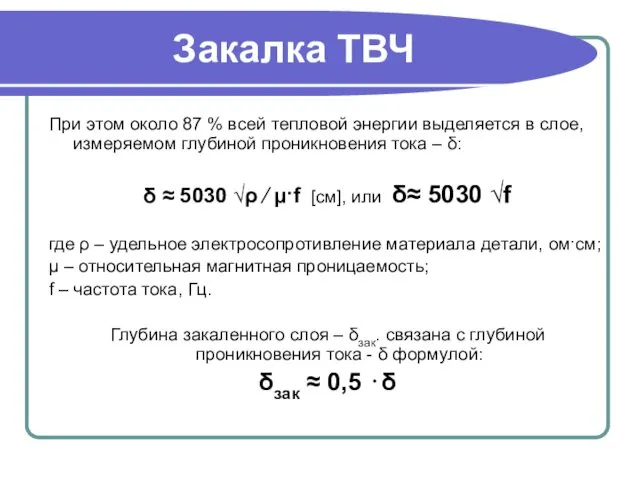

- 3. Закалка ТВЧ При этом около 87 % всей тепловой энергии выделяется в слое, измеряемом глубиной проникновения

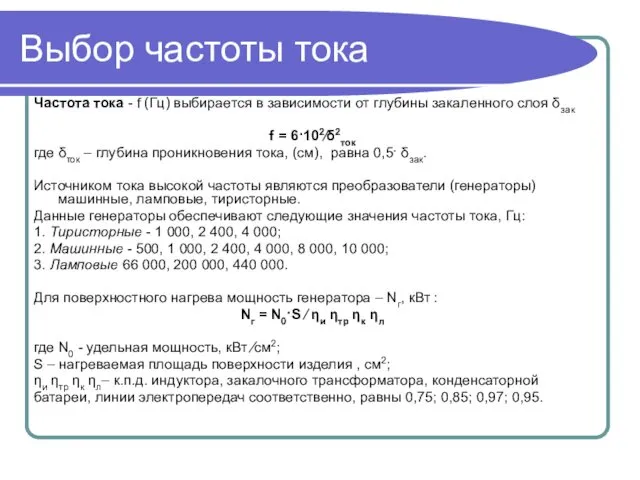

- 4. Выбор частоты тока Частота тока - f (Гц) выбирается в зависимости от глубины закаленного слоя δзак

- 5. Схема технологического процесса закалки ТВЧ 1- закаливаемая деталь; 2- медный индуктор; 3- спрейер (душирующее устройство)

- 6. Схема индукционного нагревателя а б а – распределение магнитного потока в индукторе; б – направление токов

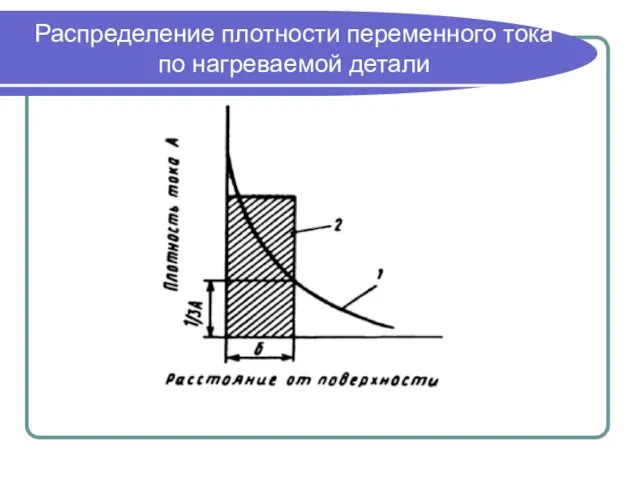

- 7. Распределение плотности переменного тока по нагреваемой детали

- 8. Схема устройства для объемно–поверхностной закалки шестерен 1 – питающая труба; 2 – кольцевой паз; 3 –

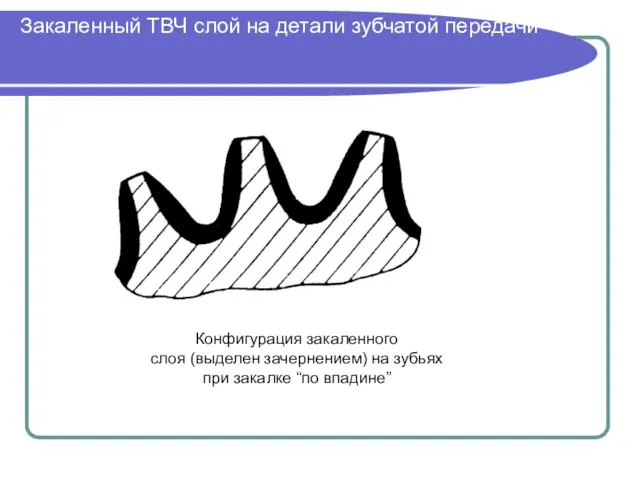

- 9. Закаленный ТВЧ слой на детали зубчатой передачи Конфигурация закаленного слоя (выделен зачернением) на зубьях при закалке

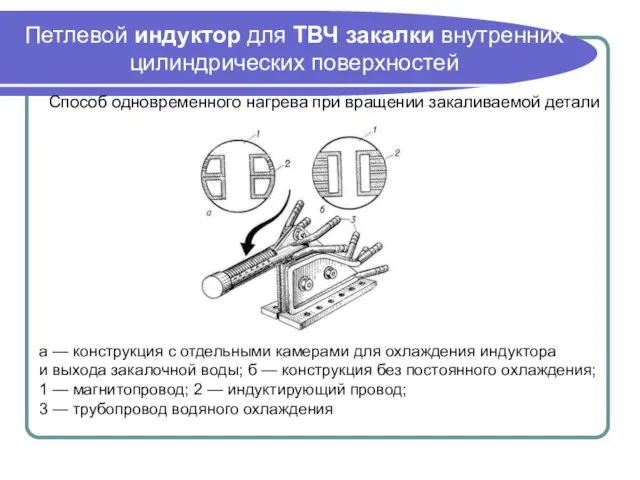

- 10. Петлевой индуктор для ТВЧ закалки внутренних цилиндрических поверхностей Способ одновременного нагрева при вращении закаливаемой детали а

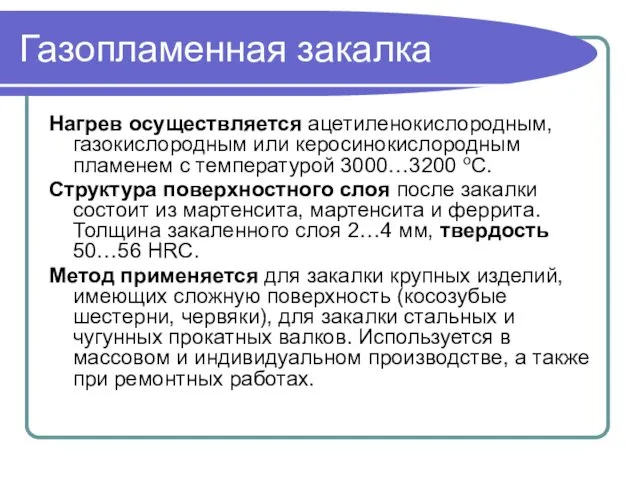

- 11. Газопламенная закалка Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200 oС. Структура поверхностного слоя

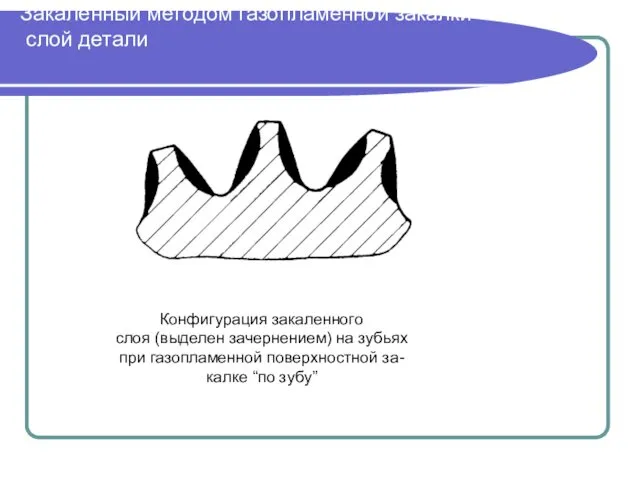

- 12. Закаленный методом газопламенной закалки слой детали Конфигурация закаленного слоя (выделен зачернением) на зубьях при газопламенной поверхностной

- 13. Упрочнение методом пластической деформации (поверхностный наклеп) Способами упрочнения поверхности обработкой давлением являются: 1. Высокотемпературная термомеханическая обработка

- 15. Скачать презентацию

Моя любимая книга “Виноваты звезды”

Моя любимая книга “Виноваты звезды” Особистості Великої Вітчизняної війни

Особистості Великої Вітчизняної війни конспект и презентация к занятию по внеурочной деятельности

конспект и презентация к занятию по внеурочной деятельности Робот-гимнаст (5 класс)

Робот-гимнаст (5 класс) Игра по станциям Занимательный русский язык

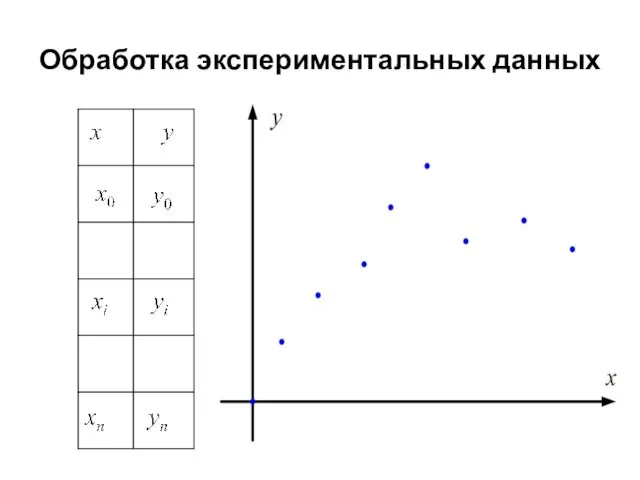

Игра по станциям Занимательный русский язык Обработка экспериментальных данных

Обработка экспериментальных данных Корпоративные и организационные основы менеджмента

Корпоративные и организационные основы менеджмента Loreland is a Platform for remote collaborative work

Loreland is a Platform for remote collaborative work OSB / ОСП Ориентированно-стружечная плита

OSB / ОСП Ориентированно-стружечная плита Белый цвет. Снеговик

Белый цвет. Снеговик Договор аренды

Договор аренды Презентация к уроку на тему: Витамины

Презентация к уроку на тему: Витамины Peter the Great

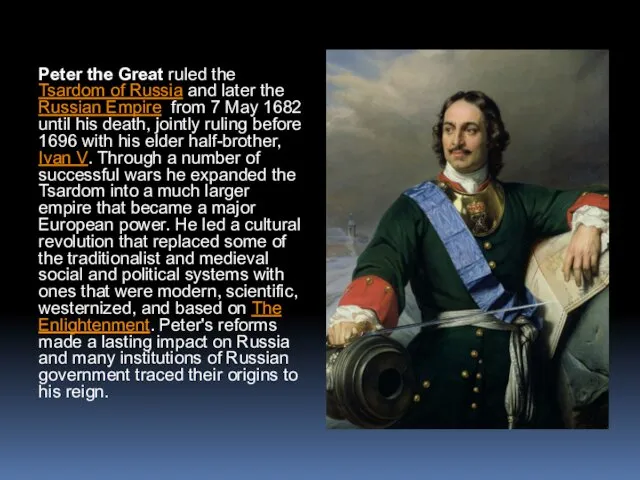

Peter the Great Презентация к уроку: Святые воины

Презентация к уроку: Святые воины Топография и ориентирование. Лекция 5

Топография и ориентирование. Лекция 5 Презентация Гибридизация электронных орбиталей и геометрия молекул

Презентация Гибридизация электронных орбиталей и геометрия молекул Сахароза

Сахароза Глобальные проблемы мира и пути их решения

Глобальные проблемы мира и пути их решения Архитектурная концепция - ООО Архитектурное Бюро А2 (АйДи)

Архитектурная концепция - ООО Архитектурное Бюро А2 (АйДи) Исследование и разработка алгоритмов и методик обеспечения мобильной безопасности

Исследование и разработка алгоритмов и методик обеспечения мобильной безопасности 9 класс. Северо-Кавказский район

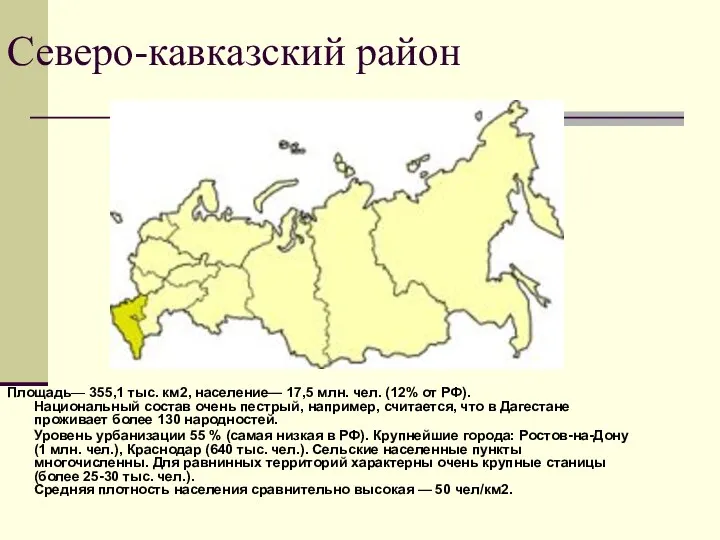

9 класс. Северо-Кавказский район Электронная дидактическая игра Моя любимая Самара

Электронная дидактическая игра Моя любимая Самара Агротехнология және Орман ресурстары

Агротехнология және Орман ресурстары Машины и оборудование для водоснабжения ферм и автопоения животных

Машины и оборудование для водоснабжения ферм и автопоения животных AUTO-RENT

AUTO-RENT Фундаменты зданий из мелкоразмерных элементов

Фундаменты зданий из мелкоразмерных элементов Презентация Красная книга растений 5 класс

Презентация Красная книга растений 5 класс Презентация к совместной театрализованной деятельности Проказы Бабушки-Яги для детей старшей возрастной группы

Презентация к совместной театрализованной деятельности Проказы Бабушки-Яги для детей старшей возрастной группы