Содержание

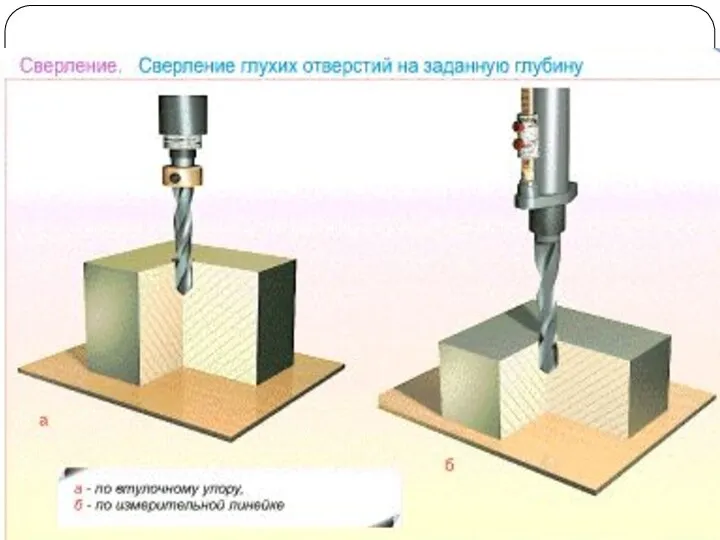

- 2. Продолжение 1 вопроса Зенкерованием называется операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных другими

- 3. Продолжение 1 вопроса - необходимо точно соблюдать величину припуска на зенкерование, руководствуясь соответствующей таблицей; -зенкерование следует

- 4. Продолжение 1 вопроса -зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не

- 5. Продолжение 1 вопроса -точность обработки развернутых отверстий следует проверять калибрами: цилиндрических - проходным и непроходным; конических

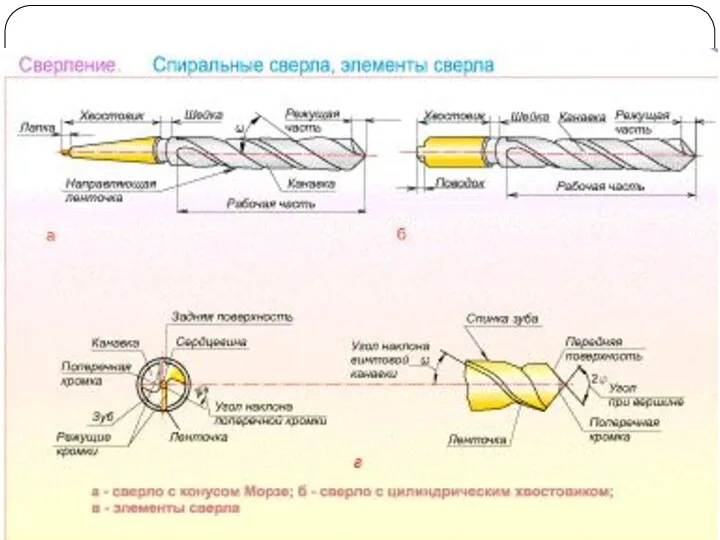

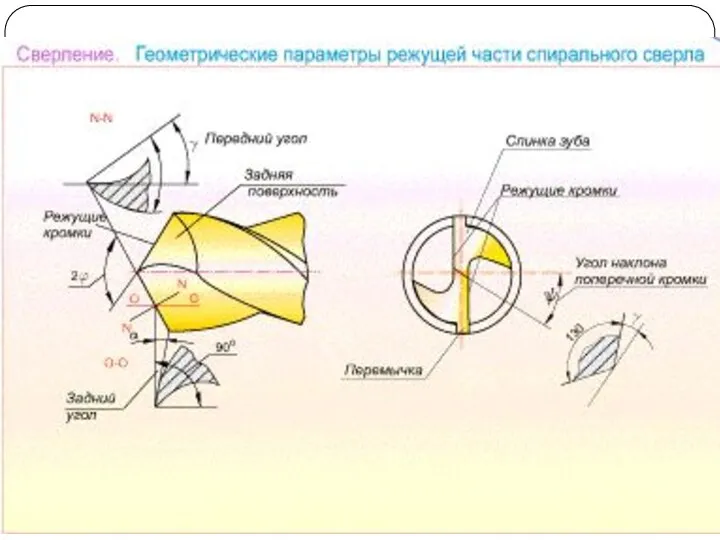

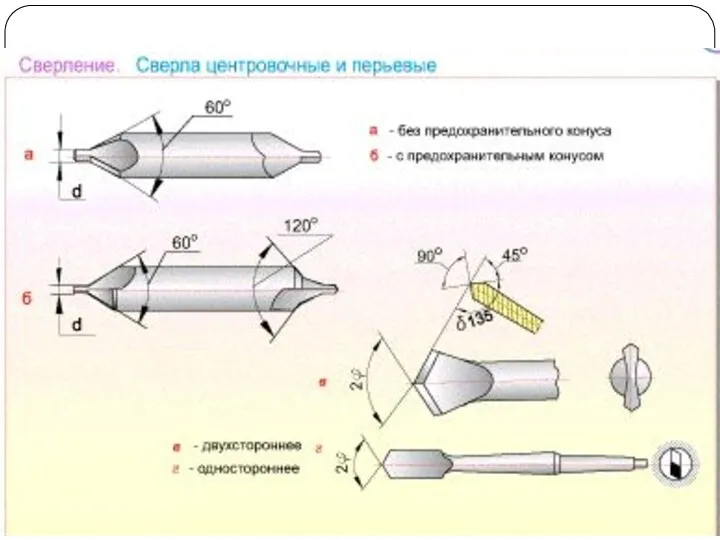

- 6. 2. Инструменты и приспособления, применяемые, при обработке отверстий Рис. 2.1. Спиральное сверло: а - конструкция сверла;

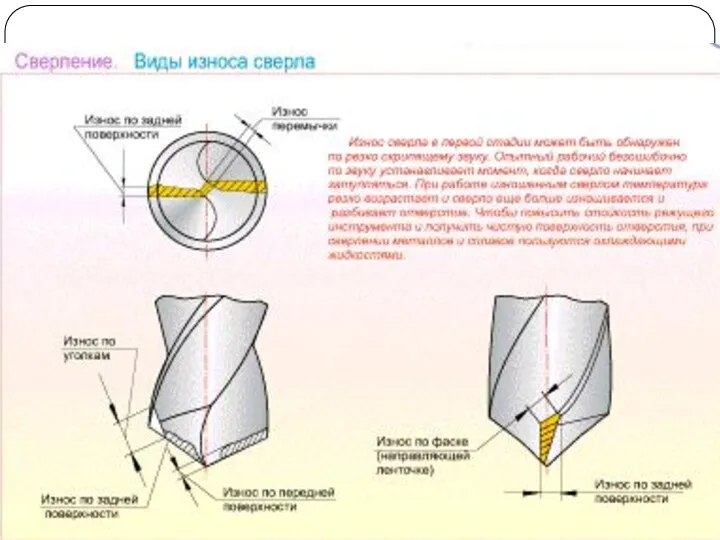

- 12. Продолжение 2 вопроса Основные правила заточки сверл 1. Необходимо отрегулировать положение подручника заточного станка таким образом,

- 13. Продолжение 2 вопроса Рис. 2.8. Шаблон для контроля заточки сверл: а - контроль угла при вершине;

- 14. Продолжение 2 вопроса 4. Необходимо заправить режущие кромки сверла на бруске. 5. Необходимо произвести пробное сверление

- 15. Продолжение 2 вопроса 6. Необходимо соблюдать следующие требования правил безопасности: -заточку сверл малого диаметра надо производить

- 16. Продолжение 2 вопроса Рис. 2.9. Зенкер: а - конструкция; б - геометрические параметры рабочей части: ώ

- 17. Продолжение 2 вопроса Рис. 2.10. Насадной зенкер: 1 - режущие пластины; 2 - корпус; 3 -

- 18. Продолжение 2 вопроса Рис. 2.13. Изнашивание зенкеров: hл - длина износа; hз - ширина износа; hy

- 19. Продолжение 2 вопроса Рис. 2.14. Зенковки и цековки: а, б - цилиндрические; в, г - конические;

- 23. Скачать презентацию

Конспект классного часа

Конспект классного часа Инновационная педагогика Л.Н. Толстого

Инновационная педагогика Л.Н. Толстого Тепломассообмен. Расчёт теплообменных аппаратов. (Лекция 14)

Тепломассообмен. Расчёт теплообменных аппаратов. (Лекция 14) Здоровое питание.

Здоровое питание. Теплообменные аппараты холодильных машин и вспомогательное оборудование

Теплообменные аппараты холодильных машин и вспомогательное оборудование Правила пользования руководством 4Р

Правила пользования руководством 4Р Социальные взаимодействия

Социальные взаимодействия Неправильная парковка

Неправильная парковка Русская народная кукла

Русская народная кукла Лечение гриппа

Лечение гриппа Истечение жидкости через водосливы с тонкой стенкой и с широким порогом

Истечение жидкости через водосливы с тонкой стенкой и с широким порогом Основы спорта

Основы спорта Презентация 8 марта

Презентация 8 марта Российский стандарт профессиональной деятельности архитектора. Кодекс профессиональной этики архитектора. (Лекция 10)

Российский стандарт профессиональной деятельности архитектора. Кодекс профессиональной этики архитектора. (Лекция 10) Гидравлические и пневматические силовые установки

Гидравлические и пневматические силовые установки ДП Львівський бронетанковий завод

ДП Львівський бронетанковий завод Авиационные двигатели и их системы управления. Основы устройства силовых установок и их конструкция

Авиационные двигатели и их системы управления. Основы устройства силовых установок и их конструкция Рельеф Смоленской области

Рельеф Смоленской области Управление ИТ-услугами и его качество

Управление ИТ-услугами и его качество Равномерное прямолинейное движение

Равномерное прямолинейное движение Подвиг без национальности

Подвиг без национальности Математика 1 класс. УМК Перспектива. Урок №2. Тема Разговор о величине

Математика 1 класс. УМК Перспектива. Урок №2. Тема Разговор о величине Деректер қоры

Деректер қоры Феохромоцитома. Определение

Феохромоцитома. Определение Машины для земляных работ. Общие понятие и классификация

Машины для земляных работ. Общие понятие и классификация ГИА по математике: проблемы и пути решения

ГИА по математике: проблемы и пути решения How to assemble a wardrobe. Tools and fixing for assembling

How to assemble a wardrobe. Tools and fixing for assembling Жалобы пациентов с патологией дыхательной системы

Жалобы пациентов с патологией дыхательной системы